五缸压裂泵动力端动力学研究

2018-09-01董宸宇单东升

高 媛,胡 月,董宸宇,单东升

(1.大连理工大学机械工程学院,辽宁 大连 116024) (2.北方重工集团有限公司,辽宁 沈阳 110141)

压裂泵是压裂装备关键的核心部件。压裂泵动力端是由齿轮传动系统、曲轴连杆机构组成的机械系统,实现运动与动力传递。压裂泵工作时,柱塞承受周期性变化的超高压液体压力作用,动力端齿轮轴受动力输入扭矩作用,此外各构件还受惯性力、惯性力矩以及相互间摩擦力作用,受力情况复杂。上述各种力作用在动力端各零部件上使它们受到不同形式的载荷,影响其刚度、强度及压裂泵动力学特性。因此压裂泵动力学分析与研究是压裂装备设计的基础与关键。

李伟等[1]对五缸压裂泵动力端单缸曲柄滑块机构进行了运动学分析及受力分析,主要研究了十字头-柱塞组件运动及受力情况,获得了柱塞运动规律、连杆受力情况及理想驱动力矩。本文通过建立五缸压裂泵动力端动力学模型,对压裂泵动力端关键组件进行全面分析,基于合理假设,采用“分段均摊法”解决压裂泵五拐六支承曲轴超静定问题,求得齿轮机构驱动力、箱体对曲轴的支承反力等作用力。该工作对压裂泵箱体、轴系(轴承)等关键零部件优化设计及压裂泵整机动态性能研究具有重要意义。

1 单缸曲柄滑块机构受力分析[2]

五缸压裂泵动力端如图1所示,其可等效为一对齿轮机构驱动相邻相位差为144°的5个曲柄滑块机构联动。曲柄滑块机构受力分析如图2所示。已知柱塞所受液力载荷,忽略曲轴与支承轴承摩擦力、曲拐轴径和连杆大头摩擦力、十字头与连杆小头摩擦力,不考虑吸入排出阀开闭滞后角的影响,建立构件受力平衡方程即可求解压裂泵各缸箱体1滑道对十字头-柱塞组件4的作用分力F14xi,F14yi及合力F14i,连杆3对曲轴2的作用力F32i,机架支反力F12xi,F12yi及合力F12i,驱动曲柄平衡力矩Mi。i=1,2,…,5,i为压裂泵缸号。

图1 压裂泵动力端示意图

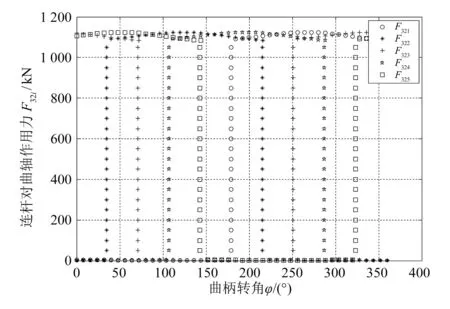

基于上述单缸曲柄滑块机构受力分析,得到五缸压裂泵各缸曲柄滑块机构周期内(曲柄转角φ为0~360°)受力分析结果如图3、图4所示。

由图3、图4可见,当任意缸处于吸入状态时,箱体滑道对十字头-柱塞组件作用力F14i与连杆 对曲轴作用力F32i都很小;当该缸处于排出状态时,箱体滑道对十字头-柱塞组件作用力F14i与连杆对曲轴作用力F32i先逐渐增大后减小,符合柱塞运动规律,且F14i与F32i存在144°相位差,与曲拐分布相一致。

1—箱体;2—曲轴;3—连杆;4—十字头-柱塞组件图2 曲柄滑块机构受力分析示意图

图3 箱体滑道对各十字头-柱塞组件作用力

图4 连杆对曲轴作用力

2 齿轮机构驱动力求解

曲轴齿轮组件受力如图5所示,2个驱动齿轮受到切向力Ft2、径向力Fr2及轴向力Fa2作用,5个曲拐处受到连杆3作用力F32xi,F32yi的作用,箱体1的6个轴承座支承处受到支反力Nkx,Nky作用,k=1,2,…,6,为曲轴六支承的序号。

驱动齿轮所受切向力Ft2相对曲轴轴心产生的力矩即为曲轴驱动力矩M,曲轴驱动力矩M等于各缸曲柄平衡力矩Mi之和[3]。

(1)

图5 曲轴齿轮组件受力示意图

(2)

(3)

Fa2=Fr2·tanβ

(4)

式中:d为齿轮节圆直径;αn为齿轮法向压力角;β为齿轮螺旋角。

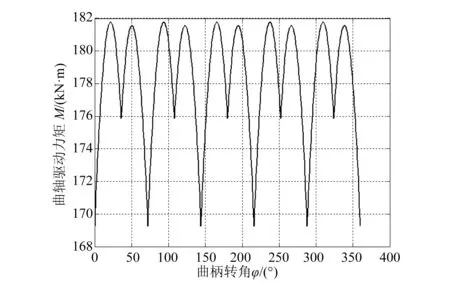

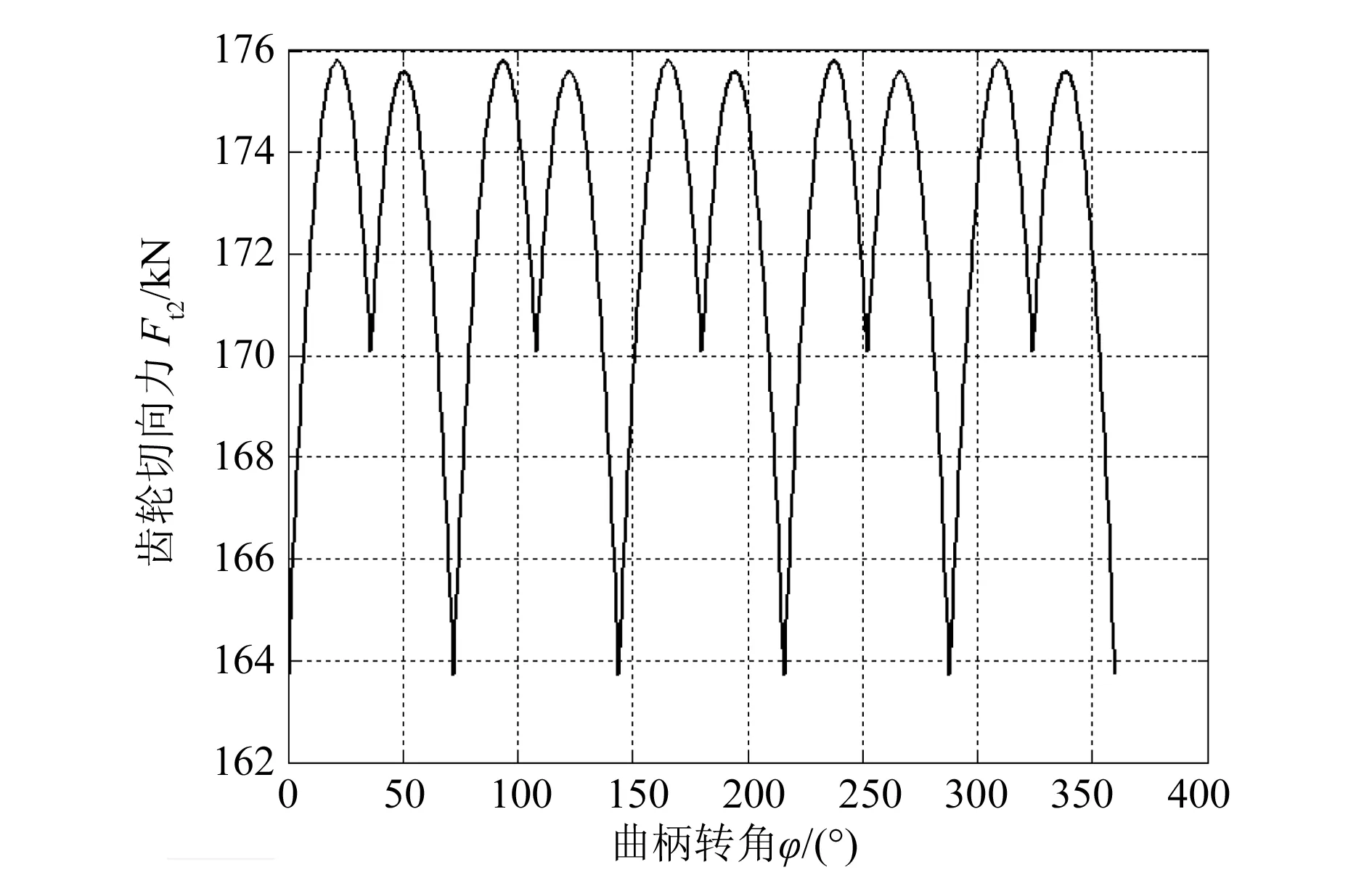

已知柱塞所受恒定压力,根据前述曲柄滑块机构受力分析求得各缸曲柄平衡力矩Mi,即可由式(1)~(4)求出曲轴驱动力矩M、齿轮切向力Ft2[4]、齿轮径向力Fr2[5],计算结果如图6~图8所示。

图6 曲轴驱动力矩

图7 齿轮切向力

图8 齿轮径向力

由图可见,压裂泵曲轴驱动力矩M并非恒定,而是随曲轴转角变化而变化,且波动较为均匀,因此齿轮各向力也随曲轴转角变化而变化。当五缸压裂泵中有三缸处于排出工况时,曲轴驱动力矩M达到最大值,此时齿轮各向力也达到最大值。压裂泵曲轴驱动力矩M是压裂车车载发动机选型设计的重要理论依据。

3 曲轴所受箱体支承作用力

五缸压裂泵曲轴轴系结构为五拐六支承,属超静定结构,因此采用“分段均摊法”解决系统超静定问题[6]。假设各缸液力端作用在各曲柄销上的力互不影响,仅对相邻两箱体支承座产生作用力,端部齿轮受力仅对相邻端部箱体支承座产生作用力,箱体支承座受力为均摊各力的矢量叠加,因此将曲轴组件所对应的两端驱动齿轮机构及五缸曲柄连杆机构分为两端部分及中间5部分,分别对曲轴齿轮组件各部分按照“悬臂梁”及“简支梁”进行相邻支承座受力求解,再进行矢量求和即可求得曲轴各支承座支反力Nkx,Nky。

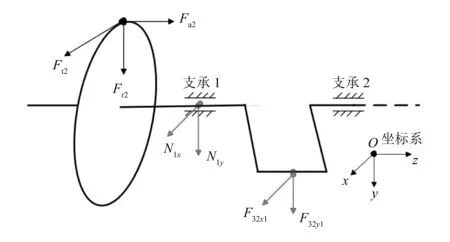

如图9所示,以左端端部受力情况为例,端部齿轮切向力Ft2及径向力Fr2引起端部支承1作用反力,同时1缸箱体支承座产生支承1与支承2作用力,均为计算所得1缸机架支反力F12x1的一半,将支承1受力进行矢量叠加,即可由式(5)求出曲轴端部支承1的支反力N1x,N1y。同理可求得右端曲轴端部支承6的作用力。

图9 曲轴端部支承1受力分析示意图

(5)

式中:k为支承序号,i为压裂泵缸号,k=1时i=1,k=6时i=5;mkg为相应齿轮端部重力。

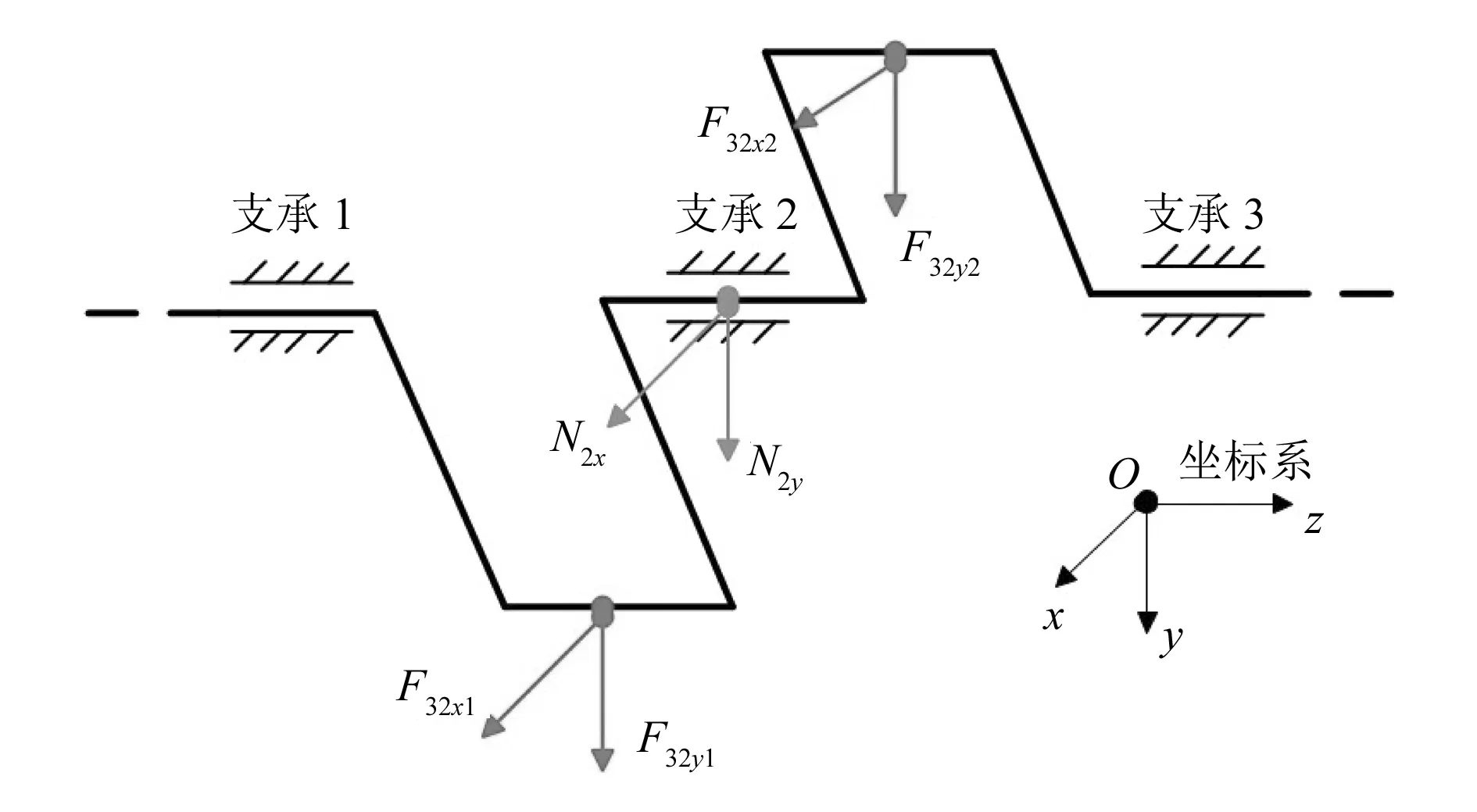

如图10所示,1缸曲柄滑块机构受力产生支承1与支承2作用反力,均为计算所得1缸机架支反力F12x1的一半;2缸曲柄滑块机构受力产生支承2与支承3作用反力,均为计算所得2缸机架支反力F12x2的一半。将支承2受力进行矢量叠加,即可求出支承2作用反力N2x,N2y。同理可求得曲轴中间支承3~5的作用反力Nkx,Nky。

(6)

式中:k为支承序号,k=2,3,4,5;i为压裂泵缸号,i=k。各段曲轴的质量已在求解单缸机架支反力F12i中计入。

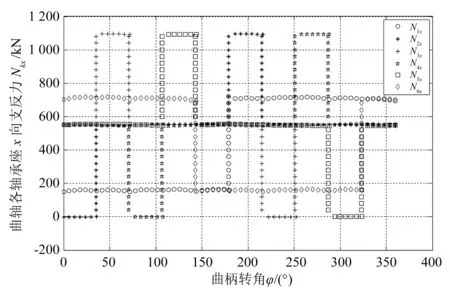

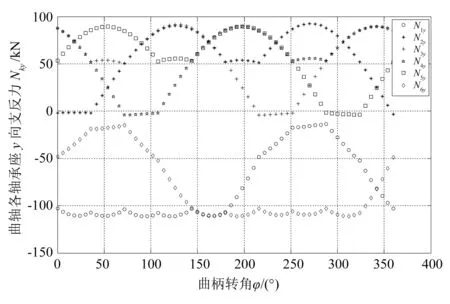

经计算所得曲轴各轴承座支反力如图11、图12所示。

图10 曲轴中部支承2受力分析示意图

图11 曲轴各轴承座x向支反力Nkx

由图可见,曲轴各轴承座受力较大,且变化剧烈。中间各轴承受力较为一致,仅相位角相差144°;受齿轮作用力影响,两端轴承相对中间轴承受力较小,且作用力方向也与中间轴承有所不同,两端轴承受力一致,相位角相差-144°,符合曲拐分布规律。

4 结束语

本文采用“分段均摊法”解决曲轴多支承受力超静定问题,进行压裂泵动力端动力学分析,求解了十字头-柱塞组件与箱体滑道间作用力、十字头-柱塞组件与连杆间作用力、曲轴理想驱动力矩、齿轮机构作用力、箱体与曲轴支承作用力。该工作为后续压裂泵动力端零部件优化设计及整机动态性能研究提供重要理论依据。

图12 曲轴各轴承座y向支反力Nky