推土机万向节优化设计

2022-07-14刘修超武占刚

刘修超,武占刚

(山推工程机械股份有限公司,山东济宁 272073)

0 引言

万向节也称为传动轴,一般按照万向节在扭转方向上是否有明显的弹性,将万向节分为刚性万向节和挠性万向节。刚性万向节又可分为不等速万向节、准等速万向节和等速万向节,目前推土机使用的大多数为准等速万向节。比较常见的等速万向节为双联式万向节,允许相邻两轴的最大交角为15~20°,推土机万向节的双联叉相当于传动轴及两端处在同一平面上的万向节叉,当输出轴与输入轴的交角较小时,能使两轴角速度接近相等。但由于发动机的启动或者转速突然加大时,万向节会受到瞬间的大扭矩。对其结构进行受力分析,得出万向节的应力及变形分布状况,以此为依据改进万向节的焊缝结构。

1 万向节焊缝开裂故障

万向节两端为锻造的连接叉,中间用一根钢管套住两端连接叉,连接叉与钢管连接处为焊缝,万向节结构及开裂位置如图1所示。

图1 万向节结构及开裂位置示意

根据某品牌的一台推土机在早期磨合阶段出现的故障情况进行分析,该推土机万向节断裂时,整机作业时间共228 h,万向节实物断裂部位如图2所示。从照片可清楚地看出裂纹的位置为一侧焊缝处,产生裂纹前未发生塑性变形,说明万向节的宏观缺陷是裂纹源。从裂纹靠近焊缝初步推断,裂纹源应为焊接缺陷。

图2 万向节开裂实物

2 万向节受力分析

2.1 万向节结构

万向节是传递动力与输出扭矩的重要部件,结构如图3所示,其中连接叉为锻造件,钢管材料为45#钢,截面形状为圆形,为提高其承载能力,钢管壁厚4 mm,外径89 mm,钢管两端分别套在连接叉上,连接处为焊接加工。

图3 万向节结构

2.2 万向节应力分析

根据万向节三维模型,设立有限元三维分析模型。按照万向节载荷分析情况和静力平衡条件建立结构的有限元分析方程式。受力分析结果如图4所示。应力分布图显示万向节最大应力不在开裂部位,说明此万向节不是设计强度不足,而是可能存在制造缺陷,尤其是焊缝部位可能存在焊接缺陷。

图4 万向节应力分布

3 厂家调研

经生产厂家现场检查,万向节钢管的规格是89 mm(外径)×4 mm(壁厚)的20#钢,管壁薄,两焊缝距离19 mm,在工艺上实现这种焊接难度很大(图5)。焊缝处温度1000℃,当一焊缝焊接完毕后无法焊接第二个焊缝,并且焊缝周围都是热影响区,结构强度远远不够,原材料采用国内大钢焊缝易形成虚焊,即未焊透。对1件在制品进行探伤,探伤报告表明万向节焊缝存在虚焊缺陷。

图5 厂家焊接成型的万向节

4 万向节开裂原因判定

通过有限元受力分析及现场调研,可以判定万向节开裂原因:①生产厂家采取的焊接工艺方法不合理,形成未焊透结果;②钢管规格及材质问题。

5 分析及改善

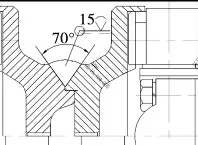

进一步分析开裂焊缝结构,对厂家采取的两道焊接工序及所用钢管规格分析后进行优化改进,在原来基础上取消钢管,加长两端的连接叉保证万向节使用的安装尺寸后,将两连接叉焊接在一起,由原来的两道焊缝优化成一道焊缝,在连接叉拼接焊结合面处打坡口。图6为改进后加工成型的万向节,图7为改进后的焊缝坡口。

图6 改善后的万向节

图7 焊接坡口形式

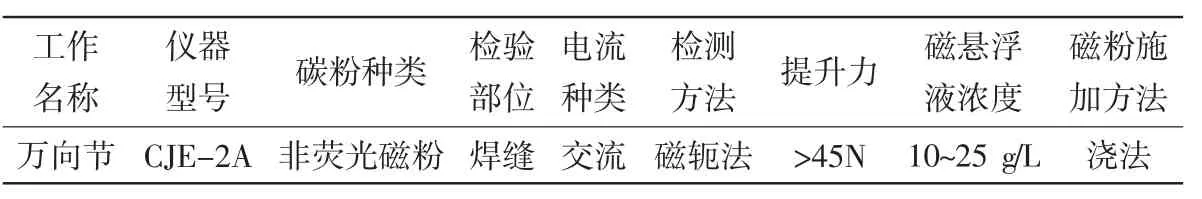

改进后的焊缝坡口焊接时可以很方便的送到焊缝根部,根部在电弧的作用下熔化,不再产生虚焊现象,减少焊接缺陷的产生。对改进后的焊缝进行探伤(图8),探伤数据结果(表1)显示焊缝探伤合格。

图8 焊缝探伤区域

表1 探伤报告

6 结语

通过对万向节的受力和焊缝的讨论分析及现场调研,找出万向节开裂的原因,根据分析结果进行改进,取得了预期的效果。