基于ADAMS的搅拌车双前桥转向系统动力学仿真

2018-09-01邓希来卿艳青

邓希来,延 伟,卿艳青

(三一汽车制造有限公司,湖南 长沙 410100)

近年来,为了在提高混凝土装载量与客户满意度的同时还能满足法规要求,各混凝土搅拌车生产厂家纷纷推出双前桥搅拌车。目前国内各大专院校和整车生产厂对双前桥转向系统提出了很多优化设计方法和相应的理论,其中多数集中在转向拉杆优化设计方面。本文针对某8×4搅拌车,建立该车双前桥转向系统Pro/E模型,然后借助ADAMS动力学仿真分析软件分析转向系传动比变化特性及杆系受力情况,为设计和制造搅拌车的双前桥转向系统提供参考和依据。

1 动力学仿真模型的建立

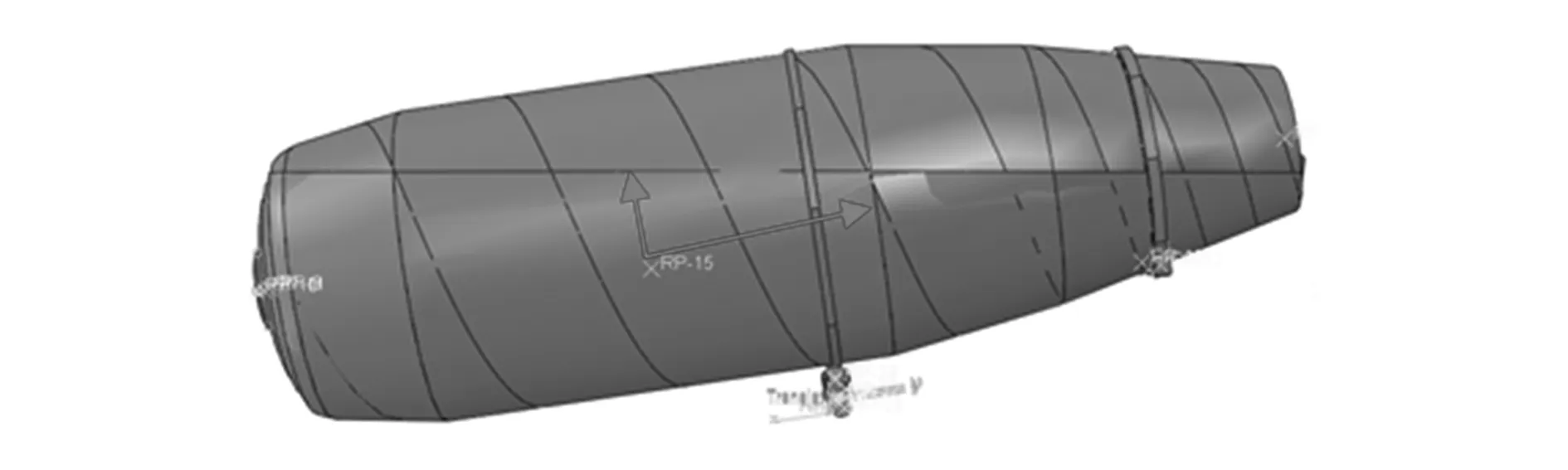

搅拌车双前桥转向系统动力学模型主要包括以下部件:车架、前后板簧、转向传动机构、前一桥、前二桥、中桥、后桥、平衡悬架、轮胎、路面以及驾驶室、发动机和车辆上装等。尺寸和位置按实际尺寸和装配关系确定。模型几何实体大多由Pro/E中创建好的三维模型转换成.x_t格式文件后,再导入到ADAMS中生成[1]。为了提高模型的准确度,轮胎路面系统通过编写特性文件导入生成,并对前后板簧进行了柔性化处理。转向传动机构的结构如图1所示。

1.1 动力学模型的创建

动力学模型主要部件的创建及约束连接关系如下:

1)轮胎路面系统的创建。

对于车辆仿真模型来说,轮胎模型是其中最为重要的部分之一。由于轮胎具有高度的非线性、可压缩性、各向异性和黏弹性,导致其物理模型的建 立较为复杂和特殊。为了提高动力学模型的准确度,综合模型数据要求及精度要求,在创建轮胎模型的时候,采用了MF-tyre轮胎模型[2]。路面模型采用的是ADAMS/CAR模块中共享数据库里自带的路面模型。

2)板簧模型的创建。

1—一桥直拉杆;2—中间拉杆Ⅰ;3—中间助力油缸; 4—中间拉杆Ⅱ;5—二桥直拉杆;6—后助力油缸图1 转向传动机构结构示意图

为了提高模型的准确性,在创建前后板簧模型的时候需要对板簧进行柔性化处理。首先将板簧的Pro/E三维模型导入ANSYS有限元分析软件中,对板簧刚性体进行网格划分,然后定义柔性体的interface point(外部连接点), 因为在ADAMS中,力和约束只可以添加到interface point上。定义interface point后,需要在interface point附近的网格节点上选取适当数量节点作为力的作用点,具体的做法是把interface point和其他临近区域(受力区域)的节点固连,然后通过ANSYS与ADAMS专用接口将板簧模型导出生成模态中性文件(MNF文件)[3]。最后将ADAMS中的板簧刚性体用模态中性文件生成的板簧柔性体在模型中直接替换,前板簧柔性体如图2所示。

图2 前板簧柔性体

1.2 主要质量点参数

为了简化模型,在创建搅拌车模型时将搅拌筒、驾驶室以及发动机用相应的质量点来代替。整车坐标系定义:前一桥横向轮心面、车架纵向中心面和地面的交点为原点,沿车辆向后为+X,向右为+Y,向上为+Z。

1)搅拌筒。

搅拌筒质心示意图如图3所示。

图3 搅拌筒质心示意图

搅拌筒质量点质量、坐标和转动惯量见表1,其中转动惯量相对于整车坐标系计算。

表1 搅拌筒质量点主要参数

2)驾驶室、发动机。

驾驶室、发动机质量点的质量、坐标、转动惯量见表2,其中转动惯量相对于整车坐标系计算。

表2 驾驶室、发动机质量点主要参数

2 转向系传动比分析

2.1 转向系传动比的组成

转向系的传动比由转向系角传动比lω0和转向系力传动比lp组成。

轮胎接地面中心作用在两个转向轮上的合力2Fω与作用在转向盘上的手力Fh之比,称为转向系力传动比lp。

转向盘转角的增量dφ与同侧转向节转角的相应增量dβk之比,称为转向系角传动比lω0。它又由转向器角传动比lω和转向传动机构角传动比lω′组成:

(1)

转向摇臂轴转角的增量dβp与同侧转向节转角的相应增量dβk之比,称为转向传动机构角传动比lω′。

转向系力传动比lp与转向系角传动比lω0的关系为[4]:

(2)

式中:D为转向盘直径;a为主销偏移距,指从转向节主销轴线的延长线与支承平面的交点至车轮中心平面与支承平面的交线的距离。

2.2 仿真结果后处理及分析

1)转向传动机构角传动比结果分析。

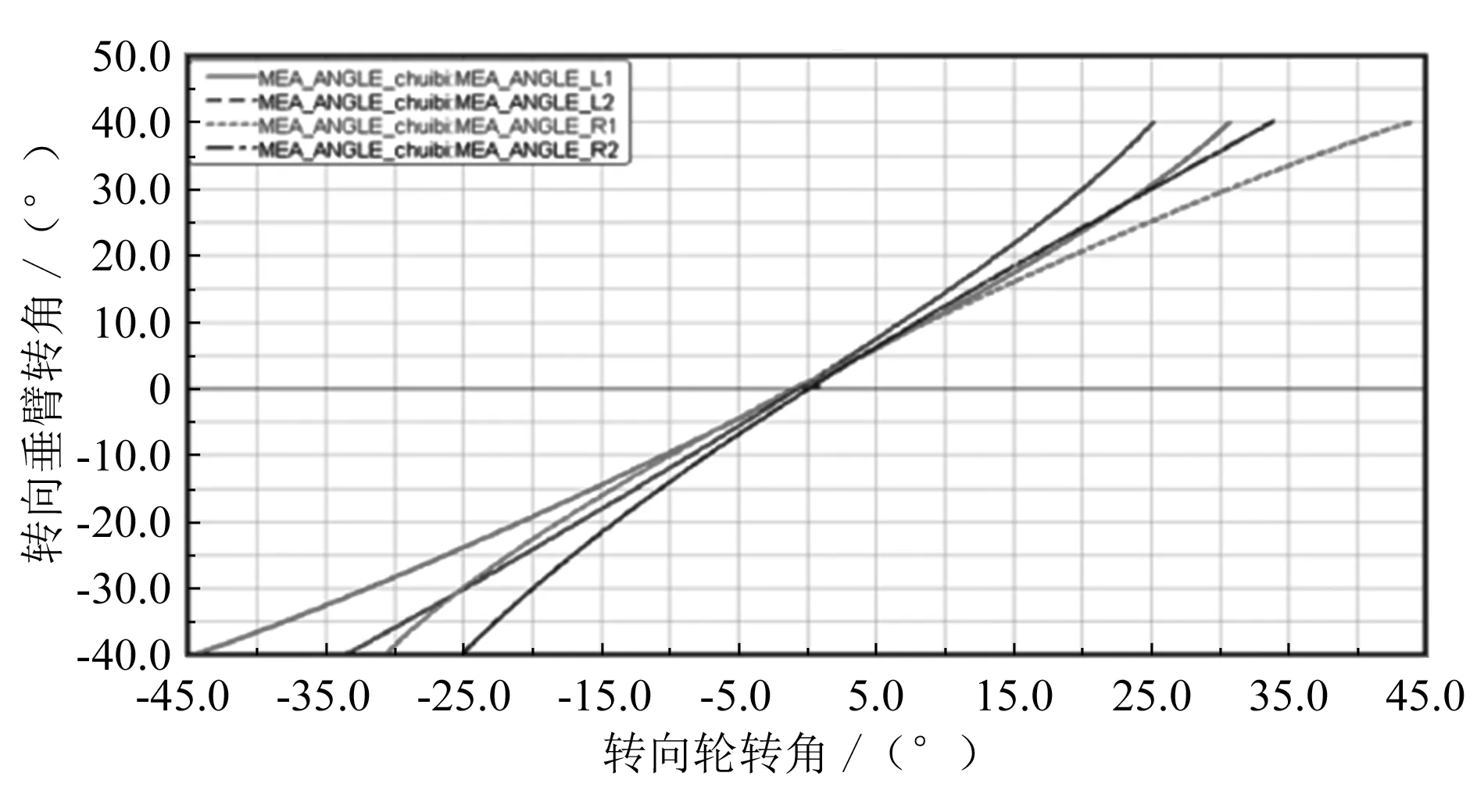

在转向垂臂与转向器的旋转副上添加旋转驱动,设置仿真时间,让搅拌车模型进行原地左右转向,分别测量出转向垂臂转向角度和各个转向轮的转向角。仿真结束后,通过ADAMS函数测量工具及后处理模块[4],可以得到转向垂臂和各个转向轮的转向角变化曲线,如图4所示。图中R1为桥右轮、L1为一桥左轮、R2为二桥右轮、L2为二梅左轮。

图4 转向垂臂与各个转向轮的转角变化曲线

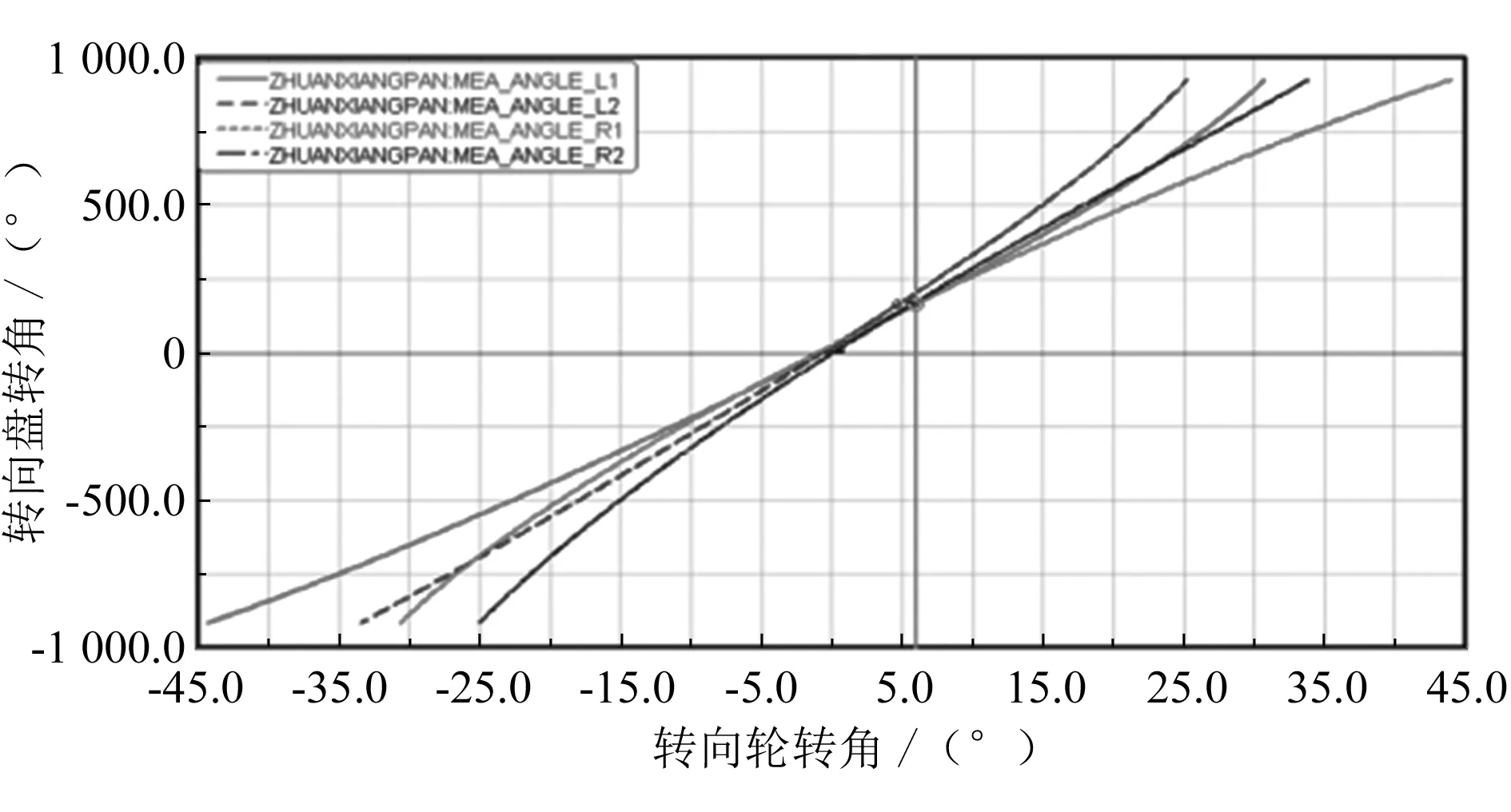

2)转向系角传动比结果分析。

该车转向器的角传动比lω为23,可以得出转向盘与各个转向轮的转角变化曲线,如图5所示。

图5 转向盘与各转向轮的转角变化曲线

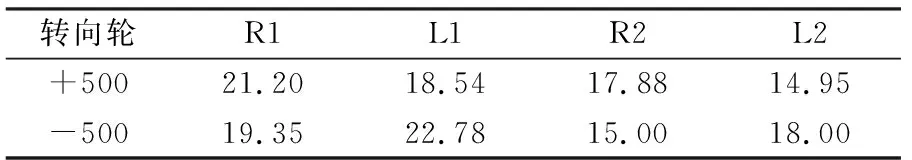

根据搅拌车转向盘转角常用范围,取转向盘±500°计算转向系角传动比。通过测量得出,转向盘转角分别为右转+500°和左转-500°时,各个转向轮的转角见表3。

表3 各转向轮的转向角 (°)

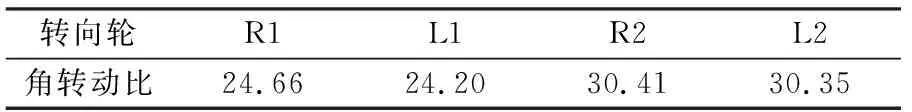

根据式(1)计算出各个转向轮的传动比,计算结果见表4。

表4 各转向轮的角传动比

3)转向系力传动比结果分析。

该车转向盘直径D为480mm,主销偏移距a为35mm,根据式(2)计算出各个转向轮的力传动比,具体结果见表5。

表5 各转向轮的力传动比

3 转向杆系受力分析

为了校核转向传动杆系的强度,在一桥悬空和二桥悬空两种极限受力工况下,对传动杆系进行受力分析。

3.1 转向器和助力油缸输出力计算

首先计算转向器以及两个助力油缸上输出极限力矩和极限推力或极限拉力的大小。

1)转向器最大输出力矩。

转向器最大输出力矩Mmax由转向器厂家提供,为7 557N·m。

2)中间助力油缸最大输出力。

该车转向系统配置两个助力油缸,分别为中间助力油缸及后助力油缸,如图1所示。

中间助力油缸为等截面油缸,最大推力和最大拉力均为:

(3)

式中:Pmax为转向油泵输出的最大工作压力,取14.7MPa;D1为中间助力油缸缸径,取60mm;D1h为中间助力油缸活塞杆直径,取45mm。

3)后助力油缸最大输出力。

后助力油缸最大推力F2Tmax和最大拉力F2Lmax分别为:

(4)

(5)

式中:D2为后助力油缸缸径,取70mm;D2h为后助力油缸活塞杆直径,取35mm。

3.2 一桥悬空工况受力分析

在一桥悬空的工况下,根据左右转向不同情况,在转向垂臂和两个助力油缸上施加不同方向的极限力,设置仿真时间,让搅拌车模型进行原地左右转向。通过设置驱动函数,让相应转向轮每隔一段时间将轮胎抱死不动,持续测量出转向轮在不同的转角下各传动杆受力大小,当一桥转向内轮转向到极限时(±45°),改变施加在转向垂臂和两个助力油缸上力矩或力的方向,进行连续的测量[5]。

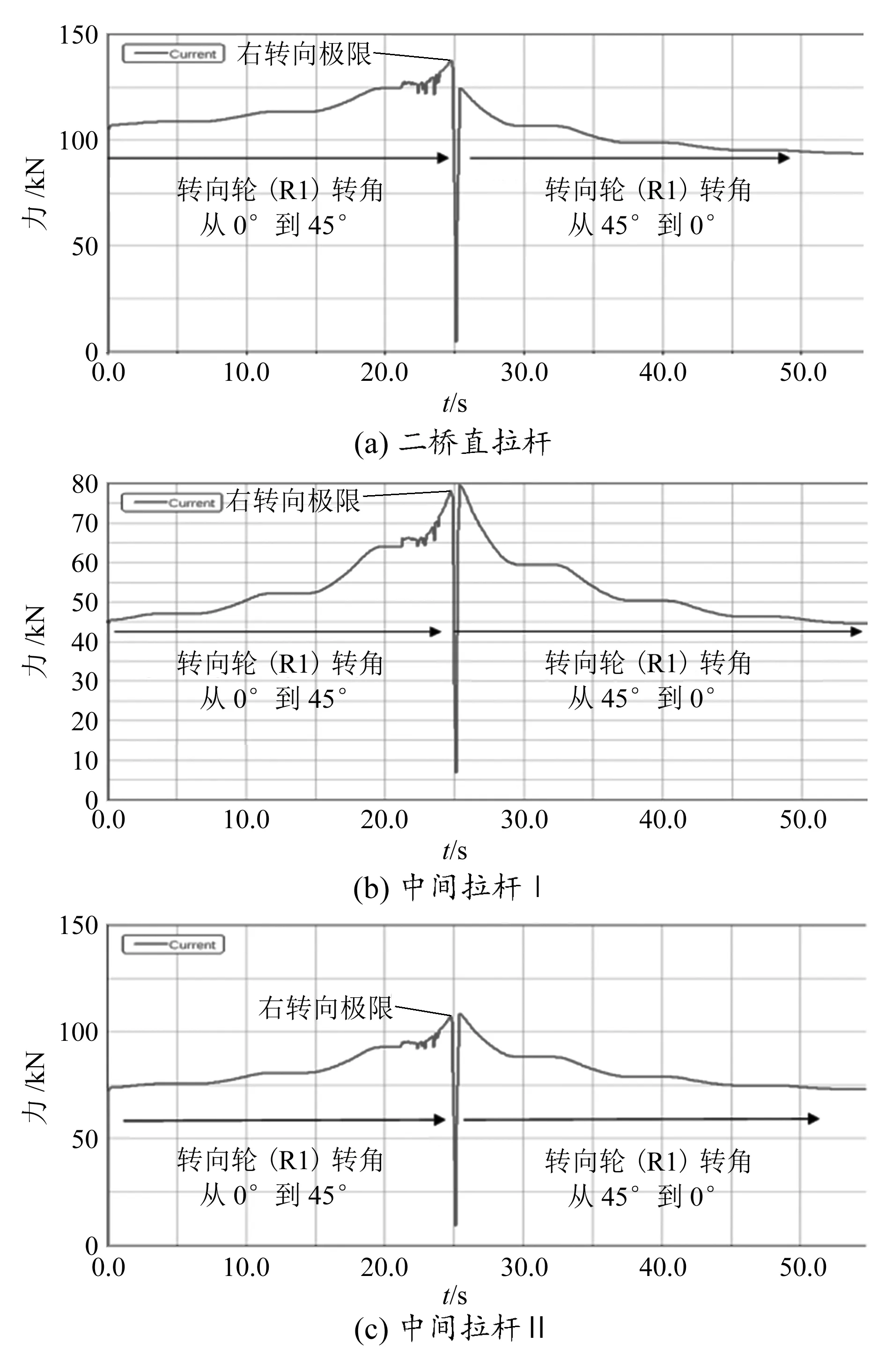

仿真结束后,通过ADAMS函数测量工具及后处理模块,可以得出二桥直拉杆以及中间拉杆Ⅰ、中间拉杆Ⅱ的受力变化趋势,如图6、图7所示。

图6 一桥悬空杆系受力曲线(右转向)

通过对比图6和图7,可以看出,在一桥悬空的情况下,二桥直拉杆最大受力为137 800N,出现在右转向极限时;中间拉杆Ⅰ最大受力为79 572N,出现在右转向极限时;中间拉杆Ⅱ最大受力为108 440N,出现在右转向极限时。在各杆受力曲线中,中间出现较大波动的原因是到达转向极限后,转向器及两个油缸推力进行变向导致。

图7 一桥悬空杆系受力曲线(左转向)

3.3 二桥悬空工况受力分析

参照一桥悬空的仿真方法,可以分析得出在二桥悬空的工况下,一桥直拉杆最大受力为130 000N,出现在右转向极限时;中间拉杆Ⅰ最大受力为95 689N,出现在左转向极限时;中间拉杆Ⅱ最大受力为69 110N,出现在左转向极限时。

综合一桥、二桥悬空两种工况下的受力分析结果,得出以下结论:在一桥或二桥悬空工况下,一桥直拉杆最大受力为130 000N,二桥直拉杆最大受力为137 800N,中间拉杆Ⅰ最大受力为95 689N,中间拉杆Ⅱ最大受力为108 440N。

4 结束语

本文为双前桥转向系统的设计提供了一定的理论基础与分析方法,可为同类车型的设计提供参考。由于条件限制,文章中仿真分析得出的数据并未经过相关检测或试验的验证。后续应制作试验台架,将试验数据与仿真分析数据进行对比,以验证仿真方法及结论的准确性,从而持续优化仿真分析方法,使得仿真结论更加准确可靠。