无镀铜焊丝熔滴过渡形态与工艺质量的关系

2017-06-05孙咸

孙咸

(太原理工大学焊接材料研究所,山西太原030024)

无镀铜焊丝熔滴过渡形态与工艺质量的关系

孙咸

(太原理工大学焊接材料研究所,山西太原030024)

综述了镀铜和无镀铜焊丝熔滴过渡形态与工艺质量的关系。两种焊丝GMAW焊接时,熔滴有大滴过渡、喷射过渡和短路过渡3种形态。在富氩混合气时都存在滴状向喷射过渡的转变电流。无镀铜焊丝在不同保护气体时的电弧改善、熔滴细化、转变电流均低于镀铜焊丝。焊接电流和电弧电压的正确匹配是获得满意过渡形态的重要条件。焊丝的工艺质量除了受焊丝和涂层成分及母材焊接性控制之外,主要受焊接工艺条件控制。通过工艺参数匹配的变化建立了熔滴过渡形态与焊丝工艺质量间的关系,其内在联系主要是熔滴尺寸和转变电流的变化。

熔滴过渡形态;焊丝工艺质量;无镀铜焊丝

0 前言

无镀铜焊丝以其环保和工艺优良等特色在国外获得了推广和应用,在国内也受到业界广泛关注。但长期以来,国内开发的无镀铜焊丝并未获得用户的广泛认可,原因虽然是多方面的,但焊丝质量即综合性能不过关仍是主要原因。无镀铜焊丝从环保意义上讲,就是焊丝表面不再电镀铜元素,然而为了防锈和导电等目的,并不排斥焊丝表面涂有其他环保涂层的可能性。这就带来了新的涂层问题。随着《巴黎协定》的签署和实施,焊材制造生产工艺的绿色环保化势在必行,传统的镀铜焊丝面临越来越大的挑战。但是无镀铜焊丝的品质究竟怎样?是否如文献[1-3]介绍那样既环保,使用性能又优良、满意,而且生产成本较低?迄今为止,急需具有定量数据的、详实且有说服力的试验研究文献。另一方面,焊丝的熔滴过渡特性决定使用性能。如果能从焊丝工艺质量的源头——熔滴过渡上进行较全面分析研究,那么必将有助于破解国外无镀铜焊丝的核心技术。为此,本研究将焊丝的工艺参数与熔滴过渡相联系,探讨无镀铜焊丝的过渡形态与焊丝工艺质量关系。该项研究对于改进无镀铜焊丝工艺质量,提高产品市场竞争力、研制焊丝新品种,具有一定参考价值和实用意义。

1 两种焊丝GMAW电弧行为

1.1 电弧特性

GMAW短路时会出现电弧瞬间熄灭现象,此时电弧形态属于断续、活动型。GMAW非短路时,电弧是在焊丝端头整个截面上产生的,并未出现电弧瞬间熄灭现象,此时的电弧形态应属于连续、活动型[4]。电弧的稳定性随所用焊丝涂层、保护气体的类型不同而有所差异。不同涂层的焊丝在导丝管中跳动行为各异,导致送丝稳定性差异,电弧稳定性不同[5],如图1所示。不同保护气体中CO2含量不同,电弧收缩不同,电弧稳定性不同。CO2含量增高时,电弧活动、飘移增大,稳弧性变差。

1.2 熔滴过渡形态

与普通镀铜焊丝一样,无镀铜焊丝端部熔化金属过渡到熔池中有3种基本过渡形态:大滴过渡、喷射过渡和短路过渡。

(1)大滴过渡。熔滴直径接近或大于焊丝直径,在重力作用下脱离焊丝非连续地过渡到熔池中。大滴过渡通常不平稳,易产生飞溅。无论哪种保护气体,在较小焊接电流时都能产生大滴过渡。

图1 两种焊丝在导丝管中的跳动对稳弧性的影响

(2)喷射过渡。发生在临界电流以上,细小的熔滴在电磁力作用下沿着焊丝轴线以较高的频率和速度通过电弧空间。喷射过渡非常稳定、无飞溅。临界电流值取决于焊丝的材料和直径、保护气体的成分等。

(3)短路过渡。当焊丝与熔池接触时,焊丝端部的熔化金属在表面张力作用下脱离焊丝过渡到熔池中。短路过渡发生在细焊丝和小电流条件下。这种过渡形态产生小而快速凝固的焊接熔池,适合于焊接薄板、全位置焊接和有较宽间隙的搭桥焊。

图2是用高速摄影机拍摄的、镀铜和无镀铜SEA50S焊丝对比的熔滴过渡截面图[6]。可以看出,对于镀铜焊丝:①在0 ms瞬时,焊丝端被熔融,略偏离轴线,颈缩尚未显现,电弧在熔体底部分布。②进入2.2 ms时,熔滴初成,粗大且偏离轴线,有一点颈缩,电弧仅包覆在熔滴的部分区域。③进入4.4 ms时,明显偏离轴线的大熔滴(大于焊丝直径)形成,颈缩明显,但未脱离焊丝,电弧包覆在熔滴的部分区域,距离颈部有一段距离。

对于无镀铜焊丝:④在0 ms瞬时,焊丝端沿轴向被熔融,而且变成笔尖状,颈缩明显,电弧已经包覆到颈缩部位。⑤进入0.9 ms时,约等于焊丝直径的细熔滴形成,颈缩加剧,即将脱离焊丝,电弧已经包覆到颈缩以上部位。⑥进入1.8 ms时,约等于焊丝直径的细熔滴脱离焊丝,同时在笔尖又形成极细熔滴,电弧已经越过笔尖颈缩处爬到更向上的部位。不难看出,传统镀铜焊丝在260 A电流和相应电弧电压时,尽管是在富氩混合气体内燃烧,仍然不可避免非轴向粗熔滴滴状过渡形态。原因是阳极斑点面积小,电弧无法爬上熔滴,电磁力作用方向向上,熔滴不被细化。在同样条件下,在无镀铜SE-A50S焊丝的3幅图中,却呈现出了典型的轴向细熔滴喷射过渡形态,过渡频率几乎是前者的2.4倍多。原因很明显:阳极斑点面积大,电弧不仅爬上熔滴,而且更高,电磁力作用方向向下,熔滴被强力细化。这些都是新涂层成分所做的贡献。

图2 两种焊丝熔滴过渡形态

1.3 两种焊丝的转变电流及其机理

当采用富氩混合保护气体焊接时,随焊接电流增大,两种焊丝都呈现出从大直径、低频率到小直径、高频率过渡的转变过程,转变以后出现了一个细熔滴区。发生熔滴转变的区域被称为转变区。发生转变时的电流称为转变电流或临界电流。

两种焊丝(镀铜和SE-A50S)转变电流随混合气体中CO2含量变化实测结果如图3所示[6]。可以看出,随混合气体中CO2含量增大,转变电流曲线上升,即转变电流增大。因为随CO2含量增大,电流密度提高,电弧被压缩,阳极斑点需要较大电流来包覆熔滴实现转变,转变电流被提高。换言之,欲使焊丝熔滴细化需要更多的能量,只有增大电流,强力减小熔滴表面张力,才可能使熔滴细化。镀铜焊丝曲线位于SE-A50S焊丝曲线之上方,可见在相同CO2含量气体时,前者的转变电流高于后者。因为前者的熔滴更难于细化,需要更多的能量。这种差别是焊丝品质特性决定的,即与焊丝的涂层成分有关。

图3 两种焊丝的转变电流与混合气体中CO2含量的关系(焊丝直径φ1.2 mm)

两种焊丝在不同保护气下转变电流的实测数据如表1所示。可以看出,无镀铜焊丝转变电流普遍低于镀铜焊丝,两种焊丝转变电流的差值不小。当混合气体中φ(CO2)为20%时,无镀铜焊丝的转变电流234 A不仅低于同样保护气下的镀铜焊丝的275 A,甚至还低于φ(CO2)10%含量时镀铜焊丝的250 A。表明,无镀铜焊丝的品质特性比镀铜焊丝更优良,也就是它的涂层成分能够抵消或抑制CO2含量的不利影响,有利于转变电流的降低。

表1 不同富氩混合气体时的转变电流I/A

1.4 GMAW焊丝熔滴过渡影响因素

1.4.1 保护气体类型。

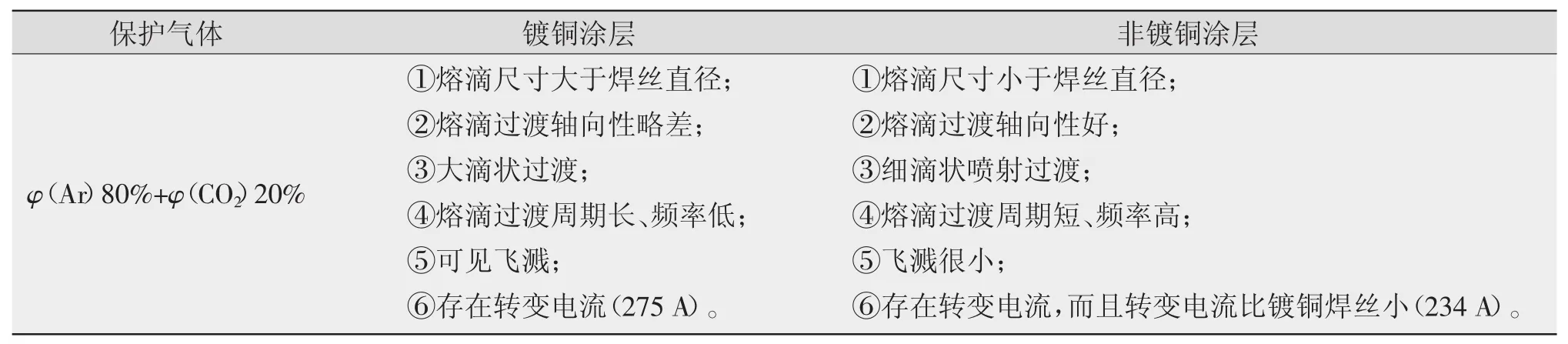

3种常用保护气体下两种焊丝熔滴过渡形态对比如表2所示。可以看出,纯CO2时,2种焊丝的过渡形态类型相同,即小电流时呈现短路过渡,大电流时呈现滴状过渡。不同的是在这期间无镀铜焊丝的熔滴尺寸略小、过渡频率较大点。纯Ar时,随焊接电流增大,2种焊丝都出现转变电流及过渡形态的转变,但后者的转变电流明显小于前者。φ(Ar)80%+φ(CO2)20%混合气体时,2种焊丝的过渡形态与纯Ar时基本相同,都存在转变电流,不同的是2种焊丝的转变电流分别高于纯Ar时,而且无镀铜焊丝转变电流明显小于镀铜焊丝。

1.4.2 焊丝涂层成分

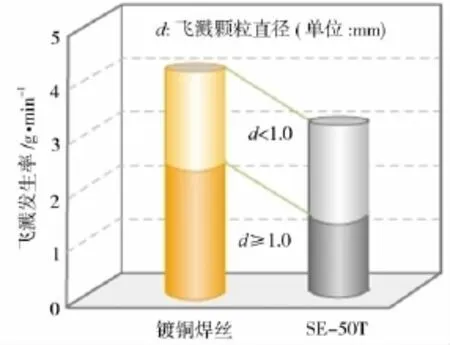

非镀铜涂层焊丝熔滴过渡的最大特点是实现喷射过渡的门槛较低,也就是转变电流较低,涂层成分的影响如表3所示。因为非镀铜涂层成分可以是多样性的,有稳弧方面的活性元素,也有导电方面的其他元素等。在电弧中能抑制CO2增多时,电流密度提高,电弧被压缩,熔滴被排斥、易长大等不利影响,较为容易获得喷射过渡,而且飞溅很小。即使有也是颗粒细小的飞溅占多数[6],如图4所示。

表2 不同保护气体下2种焊丝的熔滴过渡形态

表3 涂层成分的影响(焊丝直径φ1.2 mm,电流260 A,电弧电压31 V)

图4 镀铜焊丝和SE-50T之间飞溅发生率的比较(φ1.2mm,纯CO2,240 A)

1.4.3 焊接参数

工艺参数对焊丝熔滴过渡形态的影响如表4所示。在涉及焊丝熔滴过渡形态的5种工艺参数中,关键参数是焊接电流和电弧电压。然而所有参数间的正确匹配亦是至关重要的,一旦匹配失当,熔滴过渡形态变异,会严重影响焊丝的工艺质量。

2 焊丝的工艺质量及其参数

焊丝的工艺质量参数主要包括4方面:(1)焊丝的操作工艺性,包括稳弧性、熔滴过渡形态、飞溅、光泽、波纹、烟尘、余高等。(2)焊缝成形质量,包括熔宽、熔深、宽深比等。(3)焊接缺陷,包括气孔、裂纹、未熔透、未熔合、咬边等。(4)焊缝的理化性能。焊丝的工艺质量受多种因素控制,除了焊丝成分(含涂层成分)和母材焊接性之外,主要受焊接工艺条件,包括焊接参数及其他辅助工艺控制。

表4 工艺参数对2种焊丝熔滴过渡形态的影响(纯CO2气保护,焊丝直径φ1.2 mm)

a.稳弧性。除了电源特性之外,焊丝的稳弧性主要取决于焊丝品质、保护气体类型及焊接参数等。该参数通过对熔滴过渡形态的作用,直接影响焊接工艺质量如焊接飞溅、焊缝成形、气孔等。

b.熔滴过渡形态。主要受保护气体类型、焊丝成分(含涂层成分)及焊接参数的控制,是焊丝工艺质量的决定性因素。

c.焊接飞溅。是GMAW工艺中比较突出的质量现象,涉及保护气体类型、焊丝成分、涂层成分及焊接参数匹配等因素。飞溅会损害焊件外形美观,影响熔敷金属获得率(效率);清理飞溅延误了工作时间,增加了焊接成本;一旦飞溅堵塞喷嘴,保护即被破坏,气孔很难避免;飞溅还影响送丝稳定性,导致电弧不稳。

d.焊缝表面光泽。主要受电弧中氧化性的影响,当然与焊丝成分、涂层成分相关。对熔敷金属的力学性能影响不大。

e.焊缝波纹。与熔滴过渡形态、熔滴尺寸以及焊接速度等有关,是焊缝成形不可或缺的表征之一。波纹节距越宽,表明熔滴粗大,过渡频率较小;反之,波纹节距越窄,表明熔滴细小,过渡频率较高。

f.焊接烟尘。是电弧高温中金属蒸汽和氧化物等微粒的总称。电子显微观察表明,CO2保护焊的烟尘形态是在焊接过程中生成的一次粒子与二次粒子联接成的片状,粒径约为1 μm,可以进入呼吸道并在肺泡上沉积,危害人体健康。实心焊丝GMAW中烟尘的发尘量主要与焊丝涂层类型及焊接规范等相关。

g.余高。焊缝余高过大除了影响焊缝外观之外,可能在焊趾处引起应力集中,进而影响接头的使用性能。当然,余高过大还带来效率低下或浪费焊接材料的后果。

h.熔宽B、熔深H、宽深比φ。它们是描述焊缝断面形状的主要参数。如果焊缝成形系数φ=B/H不合适,形成深而窄的焊缝,在焊接应力作用下极易产生焊接裂纹。当然,形成深而窄焊缝与焊接参数有关,主要是焊接电流、电弧电压、焊接速度、电源极性及坡口形式等。

i.气孔。主要涉及焊接材料品质及坡口表面状态等,但与熔滴过渡形态也是相关的。前者涉及焊丝成分和表面涂层类型,有的焊丝表面的防锈油会引起气孔敏感。熔滴太细时,携带进入熔池的氢总量增多,遇到熔深过大、或焊速过快时,熔池中气体逸出条件恶化,很容易出气孔[8]。

j.焊接裂纹。分为冷裂纹和热裂纹两大类。热裂纹主要受冶金因素和力的因素控制,冷裂纹的产生则需要三要素,即淬硬组织、焊接应力和氢的影响。焊接裂纹属于不允许的焊接缺陷,影响因素很多,具体到本研究情况,一是与焊丝涂层有关的化学成分进入焊缝,如Cu等有害元素及涂油,它们对裂纹的形成有促进作用;二是与熔滴过渡有关的焊缝断面形状,如果焊缝成形系数(φ=B/H)不合适,形成深而窄的焊缝,在焊接应力作用下极易产生裂纹。焊缝余高过大,焊趾处的应力集中也极易引发裂纹。

l.未熔透、未熔合。焊接时接头根部未完全熔透的现象,称为未熔透;在焊件与焊缝金属或焊缝层间有局部未焊透现象,称为未熔合。未熔透或未熔合明显减小了承载截面积,应力集中比较严重,其危害性仅次于裂纹,属于不允许的焊接缺陷。影响因素涉及较多,如焊接材料、坡口、(接头形式)、运丝方式、施焊位置、焊接规范参数等。

m.咬边。所谓咬边,是指焊缝焊趾部位因填充金属不足而产生的缺口。咬边使接头承载面积减小,应力集中比较严重,极易引发裂纹。产生的主要原因是:①焊接速度过快;②焊接电流过大;③焊枪角度或运条方法不当等。

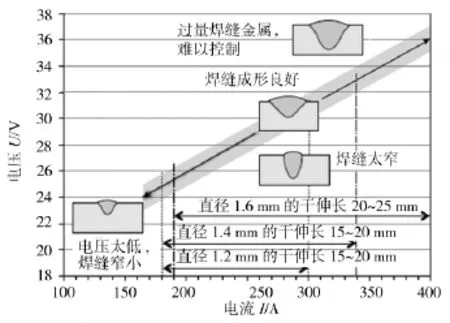

图5 无镀铜焊丝的焊接电流与电弧电压匹配关系

n.焊缝的理化性能。涉及到焊接冶金原理。主要与焊丝和涂层的成分、保护气体类型、以及焊接参数等有关。在正确的焊接参数和相应的熔滴过渡形态下,应当获得所需的焊缝理化性能。反之,如果焊接参数不正确,导致过渡形态变异或较差时,不仅影响合金元素过渡,还直接影响焊缝形状系数,或者产生焊接缺陷,这些都对焊缝理化性能带来不利影响。

3 焊丝熔滴过渡与工艺质量的关系

焊丝熔滴过渡与工艺质量的关系如图5[9]、图6[10]、表5所示。

图6 镀铜焊丝的焊接电流与电弧电压匹配关系

表5 2种焊丝熔滴过渡形态与焊丝工艺质量的关系

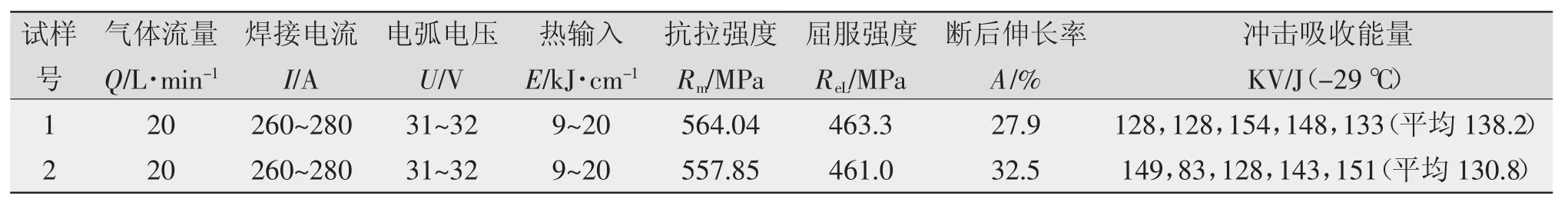

可以看出:①2种焊丝的熔滴过渡形态类型基本相同,即小电流时为短路过渡,中等电流时电弧电压相应提高,呈现粗熔滴滴状过渡,大电流、高弧压时呈现喷射过渡(达到或超过转变电流),更大电流时成形困难。2种焊丝过渡类型的电流范围可能存在差别,特别是转变电流不同,无镀铜焊丝的明显低于镀铜焊丝。②2种焊丝的过渡形态所对应的焊丝工艺质量不尽相同。后者比前者改善。其可能的原因是:无镀铜焊丝涂层成分含有活性元素,改善电弧形态,细化熔滴,抑制CO2气体对电弧压缩引起的不利影响;以及表面防锈处理层负面作用轻微,还有送丝更加稳定等因素所致。③焊接缺陷如气孔、未熔透、未熔合、咬边,以及焊接裂纹等的产生,不仅与焊丝品质有关,更可能涉及焊接作业及其他辅助工艺等因素。④焊接接头的理化性能。自然与焊丝的熔滴过渡也不无关系。说到底还是与焊接参数的合理选用有关。无镀铜焊丝由于转变电流较低,飞溅小、烟雾少、稳定性好、工艺更加满意,产生焊接缺陷的几率大大减小,很容易获得所需的焊缝理化性能[3](见表6)。

表6 无镀铜焊丝熔敷金属力学性能实例(焊丝直径φ1.2 mm、保护气体CO2、焊丝牌号ER50-6)

4 结论

(1)镀铜和无镀铜2种焊丝GMAW非短路过渡时,电弧形态应属于连续、活动型。熔滴有大滴过渡和喷射过渡两种基本过渡形态。在富氩混合保护气时都存在滴状向喷射过渡的转变电流。

(2)无镀铜焊丝在不同保护气时的电弧改善、熔滴细化、转变电流均低于镀铜焊丝,比较容易获得喷射过渡,而且飞溅很小。焊接电流和电弧电压的正确匹配是获得满意过渡形态的重要条件。

(3)焊丝的工艺质量除了受焊丝和涂层成分及母材焊接性控制之外,主要受焊接工艺条件,包括焊接参数及其他辅助工艺控制。

(4)通过工艺参数匹配的变化建立了熔滴过渡形态与焊接工艺质量间的关系,其内在联系主要是熔滴尺寸和转变电流的变化。

[1]陈金晟,王玉杰,郭忠凯,等.无镀铜实心焊丝生产现状[J].金属制品,2014,40(5):12-16.

[2]张民,吴月,王彩凤.无镀铜焊丝在工程机械领域应用研究[J].金属加工(热加工),2015(12):44-46.

[3] 刘志军.无镀铜焊丝与镀铜焊丝对比试验[J].金属加工(热加工),2016(4):58-60.

[4] 孙咸.钛型渣系气保护药芯焊丝焊接参数相互关系[J].电焊机,2011,41(8):75-79.

[5]Esab.OK AristoRodTMnon copper-coated solid GMAW wires[EB/OL].http://www.tudou.com/prog-rams.

[6]Kobelco.Advanced MAG and MIG welding wires:meeting car manufacturing requirements for fast and efficient welding[EB/OL].Http://www.kobelco-welding.jp/educationcenter/technical-highlight/vol12.html.

[7]Soderstrom E J,Mendez P F.Meta1 transfer during GMAW with thin electrodes and Ar-CO2shielding gas mixtures[J]. welding journa1,2008,87(5):124-133.

[8] 孙咸.不锈钢焊缝中气孔形成机理研究及其进展[J].焊接,2003(6):5-8.

[9]Esab.welder Guide Book[EB/OL].Http://www.esab.com/ gb/en/support/upload/OK-AristoRod-welder-guide-book. pdf.

[10]Esab.Welder Guide Book[EB/OL].Http://www.esabna.com/ shared/documents/litdownloads/gen2680-2weldersguidebo okemail.pdf

Relationships between droplet transfer form and usability quality of non-copper-coated wire

SUN Xian

(Institute of Welding Consumables,Taiyuan University of Technology,Taiyuan 030024,China)

In this paper,the relationships between the form of droplet transfer and the usability quality of copper-coated and noncopper-coated wire were reviewed.The results show that there are three kinds of droplet transfer form when using two kinds of GMAW welding wire:large droplet transfer,spray transfer and short circuit transfer;the transition current of the droplet from the droplet to the spray is present using argon-rich mixed gas.The arc of non-copper-coated wire is improved and the droplet is refined,and the transition current is lower than that of the copper-coated wire;the correct matching of welding current and arc voltage is an important condition to obtain satisfactory transfer form.In addition to the composition of welding wire and coating,and base metal weldability,the usability quality of welding wire is mainly controlled by welding process conditions.By means of the matching changes of process parameters,the relationships between the droplet transfer form and the usability quality of welding wire are established,and the internal connection is mainly the change of the droplet size and the transition current.

droplet transfer form;usability quality of welding wire;non-copper-coated wire

TG422.3

A

1001-2303(2017)05-0001-07

10.7512/j.issn.1001-2303.2017.05.01

2016-12-19;

2017-04-05

孙 咸(1941—),男,教授,主要从事焊接材料及金属焊接性方面的研究和教学工作。E-mail:sunxian99@163.com。

本文参考文献引用格式:孙咸.无镀铜焊丝熔滴过渡形态与工艺质量的关系[J].电焊机,2017,47(05):1-7.