GH3230锻件毛坯数值模拟优化

2015-11-30无锡派克重型铸锻有限公司刘其源李湘军

■无锡派克重型铸锻有限公司 刘其源,刘 智,李湘军,许 亮,王 俊

GH3230锻件毛坯数值模拟优化

■无锡派克重型铸锻有限公司 刘其源,刘 智,李湘军,许 亮,王 俊

高温合金是根据航空喷气发动机的需要而发展的金属材料,是一种兼有热稳定性和热强性的合金,可在600~1000℃高温氧化和燃气腐蚀条件下承受复杂应力,并长期可靠地工作。

GH3230属于固溶强化型镍基高温合金,高温塑性较差,锻造所需压力为20钢的3倍,为06Cr19Ni10不锈钢的2倍,且随着变形程度的增加会产生加工硬化,这就对锻造设备的打击能力要求进一步增大,因此对大规格尺寸GH3230模锻件毛坯进行数值模拟优化是非常有必要的。

1. GH3230锻件三维模型

如图1所示,为GH3230锻件的三维实体模型,利用三维造型软件UG设计GH3230锻件模具上下模,为节约模拟时间,去除了模具结构中为防止错移而设计的对角锁扣,只选取型腔部分进行数值模拟。图2为GH3230锻件的上模,图3为GH3230锻件的下模。

2. 模具及坯料的有限元模型

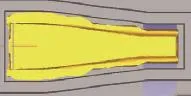

通过三维造型软件UG设计好模具及坯料,由于锻件为中心轴向对称,为减少数值模拟运算时间,提高效率,只选取坯料的一半进行模拟,然后分别导出各部件STL文件,再将STL文件导入至Deform中,图4为模具有限元模型,并将锻件模具定义为刚性体,图5为坯料有限元模型,并将坯料定义为塑性体,并将坯料局部细化。

3. 模具及坯料参数与边界条件

锻件模具初始温度设定为3 0 0℃,坯料初始温度为1150℃,坯料选用材料库内的IN718_6um,由于只是对坯料成形情况进行分析,暂不考虑成形设备,因此将上模运动方式通过速度v来控制。模具与坯料之间的剪切摩擦力和热导率都采用默认值。

图1 GH3230锻件零件三维实体模型

图2 GH3230锻件上模

图3 GH3230锻件下模

4. GH3230坯料形状对成形过程中飞边的影响

坯料形状设计,决定了产品成形过程中飞边的溢出情况,根据产品形状,设计出如图6所示的坯料,并对该尺寸坯料进行数值模拟,选取上模压力最大时刻,研究坯料的飞边情况,数值模拟结果如图7所示。

由图7可知,左半端坯料过多,导致该处飞边过早溢出,加大了成形过程中的阻力,影响锻件其他部分的充型,降低了设备的生产能力,因此需要对坯料尺寸进行优化。

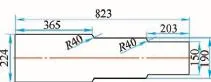

根据图7的数值模拟结果,重新设计出了如图8所示的坯料,并对该尺寸坯料进行数值模拟,选取上模压力最大时刻,研究坯料的飞边情况,数值模拟结果如图9所示。

由图9可知,在左半端相比于之前的坯料尺寸,有明显改善,但是坯料依然过多,导致该处飞边过早溢出,加大了成形过程中的阻力,影响产品其他部分的成形,降低了设备的生产能力,因此需要对坯料尺寸继续优化。

根据图9的数值模拟结果,重新设计出了如图10所示的坯料,并对该尺寸坯料进行数值模拟,选取上模压力最大时刻,研究坯料的飞边情况,数值模拟结果如图11所示。

由图11可知,在左半端当其他部分都已经成形结束,出现飞边时,该处还未成形结束,没有出现飞边,说明该处坯料过少,需要增加坯料,保证坯料各部分同时出现飞边。

根据图11数值模拟结果,重新设计出如图12所示的坯料,并对该尺寸坯料进行数值模拟,选取上模压力最大时刻,研究坯料的飞边情况,数值模拟结果如图13所示。

由图13可知,坯料各部分成形情况良好,各处飞边也较为整齐,因此可以确定为最优方案。

通过数值模拟对坯料形状进行优化,利用公司成形设备进行锻坯和模锻,并做出合格产品,如图14所示。

图4 模具有限元模型

图5 坯料有限元模型

图6 坯料尺寸形状1

图7 坯料模拟结果1

图8 坯料尺寸形状2

图9 坯料模拟结果2

图10 坯料尺寸形状3

图11 坯料模拟结果3

图12 坯料尺寸形状4

图13 坯料模拟结果4

图14 GH3230锻件产品

5. 结语

通过数值模拟方法,优化设计了GH3230锻件毛坯的尺寸,缩短了产品研发时间,节约了材料成本,并降低了对成形设备的要求,准确预测了坯料的成形最终形状。

20150708