芯棒断裂失效分析

2015-11-30天津赛瑞机器设备有限公司胡志光邵红霞

■天津赛瑞机器设备有限公司 王 刚,胡志光,王 鹏,邵红霞

芯棒断裂失效分析

■天津赛瑞机器设备有限公司 王 刚,胡志光,王 鹏,邵红霞

芯棒是轧制无缝钢管的一个变形工具,目前国内外均采用H13钢作为芯棒材料,H13是由美国开发的热作模具钢材料,因具有较高热强性、抗热疲劳性能及抗热振性,而得到广泛应用。对芯棒断裂原因进行了分析。

芯棒在上线轧制无缝钢管仅700余支就在尾部外螺纹处发生横向断裂事故。该芯棒使用的原材料为电渣钢,材质为H13(4Cr5MoSiV1),表面硬度要求范围为310~380HBW,抗拉强度要求为Rm≥1050MPa,冲击吸收能量要求为KV2≥20J。为查明芯棒早期断裂失效原因,提出改进措施,将断裂芯棒解剖进行综合分析。

1. 断口宏观观察

将芯棒在断裂处按图1进行锯切,断口处宏观形貌见图2。

从芯棒断口宏观形貌可看出,裂纹源位于螺纹根部一侧,以放射状快速扩展,断口平齐无塑性变形,为典型的脆性断裂。在开裂区和裂纹扩展区部位各取一块试样进行综合分析。

2. 分析结果

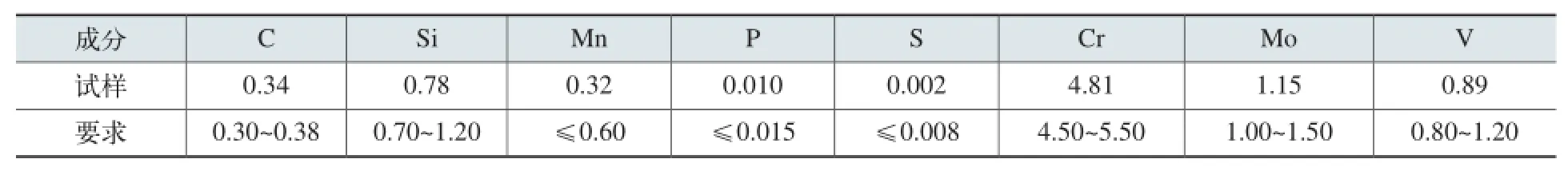

(1)化学成分分析 在1/2半径处切取试样进行化学成分分析,结果见表1。从分析结果中可以看出,各主要元素含量均符合技术要求。

(2)性能和硬度检验 经取样对性能和硬度进行检验,试验结果显示所有检验项目均符合技术要求。

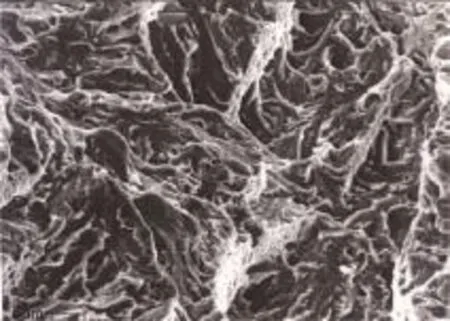

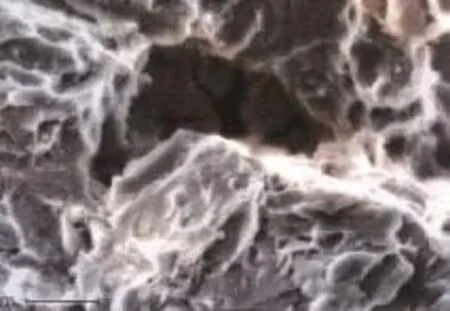

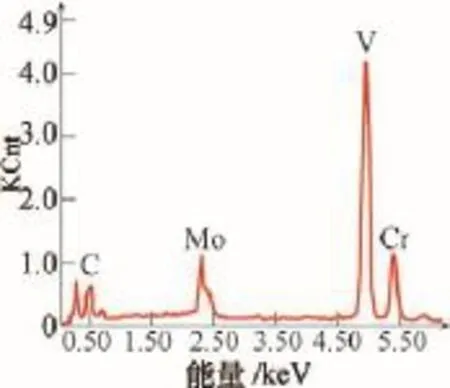

(3)电镜分析 将两个断口试样反复清洗后入电镜样品室进行观察:裂纹源位于一侧螺纹根部,裂纹源部位无夹杂物偏聚等其他缺陷,裂纹源部位断口低倍形貌如图3所示。放大观察:裂纹源表面有一深度约0.1mm氧化层,这个区域为最早开裂区,局部放大形貌照片如图4、图5所示。裂纹扩展区形貌为穿晶准解理,局部放大形貌如图6所示。裂纹源区断口局部有块状物,局部放大形貌如图7所示,经能谱分析块状物是(VCrMo)C,结果如图8谱线所示。

图1 锯切位置示意

图2 断裂芯棒脆性断口和开裂部位断口宏观形貌

图3 裂纹源部位及裂纹扩展区(10×)

图4 表面氧化层和扩展区脆性断口(150×)

表1 化学成分分析结果(质量分数) (%)

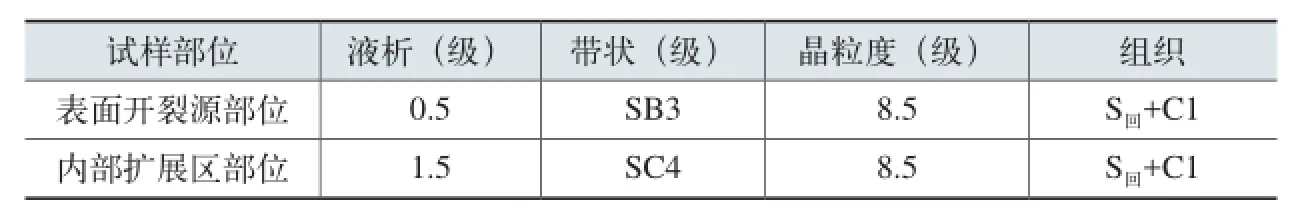

(4)金相分析 开裂源部位所取试样横向观察:试样横截面表面部位有明显网状偏析特征,局部低倍形貌见图9,开裂源部位组织为回火索氏体,偏析区中有块状液析碳化物,局部放大形貌见图10。

开裂源部位和1/2半径部位所取试样纵向观察:1/2半径部位带状偏析比表面部位严重,1/2半径部位偏析组织局部低倍形貌见图11,偏析带中有块状碳化物,局部放大形貌见图12。1/2半径部位液析比表面部位液析严重,表面部位液析组织局部放大形貌见图13,1/2半径部位液析组织局部放大形貌见图14。

两个试样的金相分析结果见表2和表3。

3. 试验总结

断裂芯棒裂纹源位于螺纹根部的一侧,以放射状快速扩展,断口平齐无塑性变形,为典型脆性断裂。开裂源部位断口表面有深度约为0.1mm氧化层,从氧化程度判断该部位开裂较早,已无法观察到断口的原始形貌特征,该部位为应力集中裂纹源。裂纹扩展区断口形貌为准解理特征。裂纹源区和裂纹扩展区组织均为回火索氏体+碳化物,晶粒度为8.5级,夹杂物无超标现象。裂纹源区和裂纹扩展区均存在明显的成分偏析和液析现象,裂纹扩展区(1/2半径部位)比表面开裂源部位明显严重。偏析区中液析块状物是(VCrMo)C。夹杂物和一次碳化物的评级,属于标准中可接受的范围内。

图5 表面氧化层断口(2000×)

图6 试样裂纹扩展区准解理断口(1500×)

图7 块状碳化物(3000×)

图8 断口中块状碳化物能谱分析

图9 网状偏析组织局部低倍形貌(25×)

图10 偏析组织S回及液析碳化物(500×)

表2 组织和晶粒度分析结果

表3 夹杂物分析结果

4. 结论和建议

(1)芯棒在螺纹根部开裂,其主要原因是芯棒在吊运或使用过程中受到反复切向冲击力,螺纹根部是整支芯棒受力最薄弱处,并且冲击力大于芯棒在螺纹根部处的承受能力。

(2)芯棒断裂的次要原因为芯棒材质存在成分偏析和液析现象,需对国产钢材质量进行提升。

(3)螺纹根部尤其是螺纹根部后角处的圆角极小,是整支芯棒受力时的最薄弱处。因此,建议芯棒的螺纹根部圆角加大至R8mm。

(4)建议将芯棒的螺纹改为内螺纹,除了防止断裂外,内螺纹芯棒还有以下几个优点:①芯棒的性能检验是在1/2半径处进行的,1/2半径外的材料性能优于1/2半径内的材料性能,这就提高了螺纹处的性能及使用寿命。②如果使用过程中出现问题,损坏的是连接杆的螺纹,从而保住了成本极高的芯棒工作段。③在芯棒工作段除螺纹外的长度一定的情况下,减少了芯棒工作段的重量,从而节约了生产芯棒工作段的成本。

图11 带状偏析组织局部低倍形貌(50×)

图12 带状偏析组织及碳化物(500×)

图13 液析组织局部放大形貌(100×)

图14 液析组织局部放大形貌(100×)

[1] 蔡美良,丁惠麟,孟沪龙. 新编工模具钢金相热处理[M].北京:机械工业出版社,1998.

[2] 大型铸锻件缺陷分析图谱编委会. 大型铸锻件缺陷分析图谱[M]. 北京:机械工业出版社,1990.

[3] 亨利G. 宏观断口与显微断口学[M]. 北京:机械工业出版社,1980.

20150708