轴承圆锥外圈锻件反挂辗扩工艺

2015-11-30洛阳LYC轴承有限公司锻造厂刘振威王战冶

■洛阳LYC轴承有限公司锻造厂 刘振威,王战冶,刘 赛

轴承圆锥外圈锻件反挂辗扩工艺

■洛阳LYC轴承有限公司锻造厂 刘振威,王战冶,刘 赛

中小型圆锥滚子轴承外圈锻件通常采用正挂辗扩。在加工锥角偏大的此类轴承锻件时,辗压辊容易断裂失效,影响生产效率,试验了一种有利于提高模具寿命的“反挂”辗扩方式,提高了辗压辊强度,降低了模具消耗。

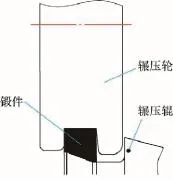

圆锥滚子轴承运转时可承受轴向与径向载荷,主要应用在汽车、轧机、矿山、冶金等领域。大批量的中小型圆锥滚子轴承外圈(φ200mm以下)普遍采用“压力机制坯+辗环机扩孔”的加工工艺。正挂辗扩时辗压辊“脑袋”大,“脖子”细(见图1),尽管可使锻件在辗扩过程中更加平稳,也有利于材料在锻件上的分配,但是对于高度偏高、锥角偏大的圆锥滚子轴承外圈锻件,辗压辊使用寿命通常不足200次/件,辗压辊一旦断裂即报废,模具损耗严重。

1. 圆锥外套锻造工艺流程

以32219/01为例,棒料通过中频感应电炉GPRS-500/2.5加热,在5000kN多工位压力机上经过镦粗→反挤成形→穿孔,然后D51Y-250E扩孔机上辗扩成形,如图2所示。

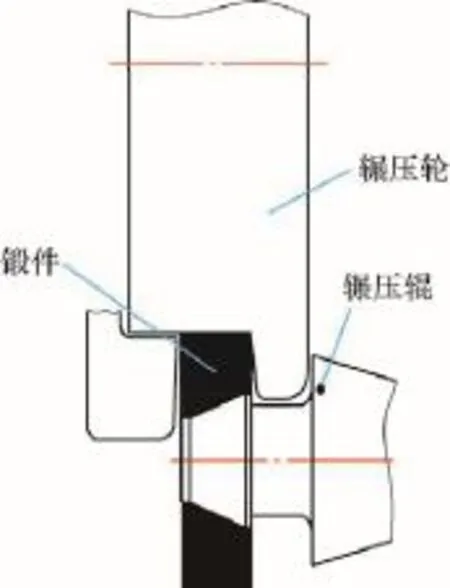

如附表所示,对比了“正挂”“反挂”辗压辊关键尺寸,模具寿命以及料芯损耗情况。

在正挂时,为保证辗压辊强度,辗压辊“脖子”尺寸不宜过细,穿孔时需选用φ56.5mm冲头。反挂时(见图3)由于辗压辊成形部分“倒置”,前细后粗,根部强度足够,只需采用φ46.5mm穿孔冲头。反挂辗扩解决了细辊子频繁断裂的问题,通常情况下一件辊子生产500件后工作面老化,能累计返修两次以上,折合模具寿命大于1500次/件。

“反挂”辗扩从模具消耗、材料利用率方面跟“正挂”辗扩相比优势显著,故我们采用方案二进行试制。

图1 “正挂”辗扩示意

图2 32219/01锻造流程

图3 反挂辗扩示意

图4 32219/01正挂、反挂毛坯对比

“正挂”、“反挂”对比表

2. 存在问题及解决方案

(1)小端面毛刺 圆锥外圈锻件在反挂辗扩过程中,在小端面上易出现外毛刺,而小端面正好是下工序车工的装夹面,影响车工定位,因此小端面毛刺必须控制。

小端面出外毛刺一般有两个原因:①压力机成形分料小端与大端不均匀。②制坯高度偏高。

针对此问题,提出两个解决方案:①加大毛坯内锥角,如图4所示的32219/01毛坯,改进后毛坯通过加大成形冲头角度,辅助小端面分料,有效减少小端面挤毛刺。②压低毛坯高度2~3mm,防止辗扩时锻件“长高”造成端面挤毛刺。

(2)内径折叠 加大成形冲头角度后卷毛刺情况虽有好转,但小端面仍不可避免地有外毛刺生成。随着辗扩进行,毛刺容易卷入套圈滚道表面,造成折叠。经过多次试验,在辗压辊上“挖脖子”(见图5),同时选用加深的辗压轮,使辗压轮挡边嵌入其中,包住毛坯,可有效避免小端外毛刺产生,保证基准定位面的质量。

(3)辗压辊窜动 由于辗压轮与辗压辊两者的轴向窜动,在锻件大端面易出现内毛刺,影响大端面内径尺寸的测量精度,出现这种情况我们采用在原有的基础上加长辗压辊长度1~2mm来解决,同时设备工具科为检查人员配备弹簧内卡钳来测量带内毛刺的锻件的内径尺寸。

经以上措施实施,压力机制坯趋于合理,反挂时扩孔机辗扩过程更加平稳,锻件尺寸及外形均符合工艺要求,同时适应车加工的装夹要求。

3. 30613B/01产品试制

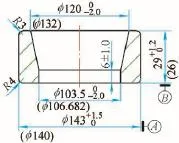

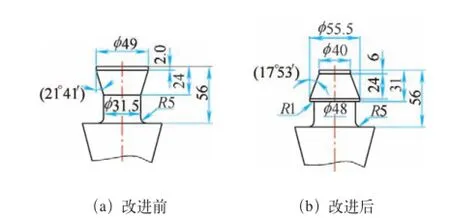

30613B成品是典型的大锥角产品,外圈内径差值φ差=25.3mm,高度仅26mm。现工艺采用了在滚道处加大留量的方法以降低加工难度,锻件外形如图6所示。“正挂”工艺穿孔冲头选用φ51.5mm,辗压辊如图7所示,辊子“脖子”φ31.5mm,使用时很容易疲劳断裂,模具寿命短。针对此问题,借鉴其他型号“反挂辗扩”经验,对30613B/01锻造工艺实施改进。

改进后工艺采用更小穿孔冲头φ46.5mm,设计辗压辊如图7右所示,成形部分实现“倒置”,锻件小端面对应的成形部分为φ55.5mm,辗压辊挖槽后辗压辊“脖子”φ48mm,强度足够。

经过工艺调整后料芯由原来的0.128kg变为现在的0.107kg,提高了材料利用率。辗压辊“脖子”由正挂的φ31.5mm加粗到φ48mm,提高了辗压辊使用寿命,且该辊子可以按比例返修,多次使用,经济效益显著。

图5 辗压辊形状对锻件毛刺的影响

图6 30613B/01大锥角圆锥外套锻件

图7 30613B/01改进前后的辗压辊尺寸对比

4. 结语

32219轴承圆锥外圈试制成功以后,我们又陆续将反挂工艺推广到32314、32217、30613B及31316X2等大锥角圆锥外圈上。“反挂”工艺扩大了5000kN压力机适应生产的产品型号范围。同时,圆锥轴承外套反挂辗扩试制的成功,也打破了原有辗压辊频繁断裂的瓶颈。

20150706