热模锻压力机上模锻齿轮轴

2015-11-30山西利民工业有限公司杨继璋今淑平李建栋

■山西利民工业有限公司 杨继璋,今淑平,李建栋

热模锻压力机上模锻齿轮轴

■山西利民工业有限公司 杨继璋,今淑平,李建栋

通过对齿轮轴的结构分析,制定出了该件成形时的工艺流程,介绍了模锻工艺及其工步型腔设计。

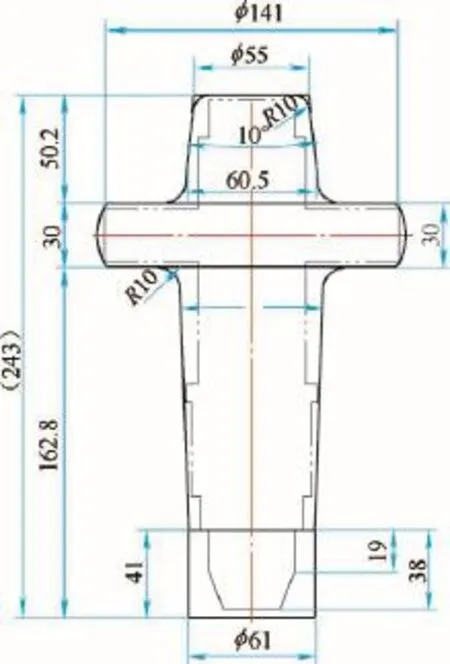

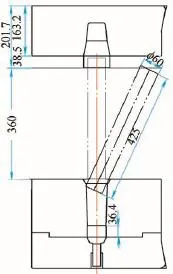

图1为正在研制生产的一种齿轮轴毛坯,材质8620H钢,锻件净重9kg,下料重9.4kg,该件是某一汽车变速器中的重要件,其技术规范要求等温正火后机加成形使用,还要进行表面渗碳淬火,其结构特点为轴线较长,截面突变较大。毛坯属于S3级锻件,坯料变形程度大,经过对该件进行分析,制定了一套从制坯到成形,在31.5MN热模锻压力机上锻造的工艺方案,经生产实践证明,该工艺方案能够满足生产及图样要求,各项技术指标均达到预期目标。

1. 工艺分析

由于齿轮轴锻件轴线较长,截面突变较大,如果是采用水平锻造,必须要进行复杂的制坯和预锻后,方可在热模锻压力机上进行锻造,而且水平锻造时,由于中间薄壁高筋的法兰部分在成形时,主要是以压入方式成形,在成形方式上没有镦粗方式好成形,必须要产生较大的飞边才能确保锻件成形。

经计算,采用水平锻造时,飞边重量就应为0.9kg。而热模锻压力机上模锻是靠静压力使金属变形的,且是在一次行程中完成金属的变形,因此热模锻压力机上模锻的一般规律是:金属材料在水平方向即径向流动剧烈,而高度方向的流动相对缓慢,也就是说,水平方向优于高度垂直方向的成形。如果将此件改为沿轴线垂直方向锻造,中间的法兰部分将以镦粗方式成形,只需要简单的顶镦制坯后即可完成,操作工序简单,且采用垂直顶镦成形时要节约原材料,经计算,飞边重量只要0.4kg,每件可节约原材料0.5kg。但是,因在热模锻压力机行程较小且行程固定不可调整,垂直顶镦成形时,若坯料长度超越压力机上死点时的模具最大开口尺寸时,材料就难以喂入模具。因此,在工艺编制和模具设计时首先要注意的就是法兰部分的变形程度与坯料长度的相互关系。

图1

下半部分的杆部长162.8mm部分,模锻斜度2°,锻件杆部小端直径61mm,变形较小,这部分可以用φ60m m的棒料直接成形。上半部分长50.2mm部分,尺寸较小,深度较深,在锻造过程中,必然会以压入的方式充满型腔,因此,锻造时应考虑先预成形后,再终锻的工艺方法,这样才能避免其出现充不满的现象。中间法兰部分φ141mm×30mm,体积为V=468 200mm3,重量G=3.7kg。如果用φ60mm棒料锻造,这部分所需的坯料长度为167mm,其高径比ψ=167/60=2.78;当采用顶镦的方式镦粗成形时,其高径比最大不能超过2.5,当高径比大于2.5时,应进行顶镦聚料制坯后才能进行顶镦成形,否则在锻造过程中,将会导致材料的失稳,而形成锻件的折叠等致命的缺陷。

经以上分析,确定工艺为:加热→镦粗聚料→终锻→切边。

2. 模锻工步及型腔设计

预锻件图样的设计,首先应保证在终锻时主要以镦粗方式充满型腔,在终锻时,不产生金属回流而形成折叠;其次,还考虑到坯料在型腔中的准确定位,使坯料锻造过程中不产生错动,因为热模锻压力机有下顶料机构,能实现小斜度或无斜度模锻。因此,在预锻件的下端设计为圆柱形,以便于坯料在预锻型腔中的定位。

根据计算,锻件重量为9k g,当沿轴向镦粗成形时,毛坯下料重量为9.4kg,如果用φ60mm棒料锻造,其坯料尺寸为φ60mm×425mm。

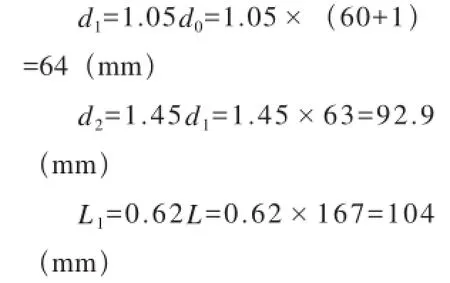

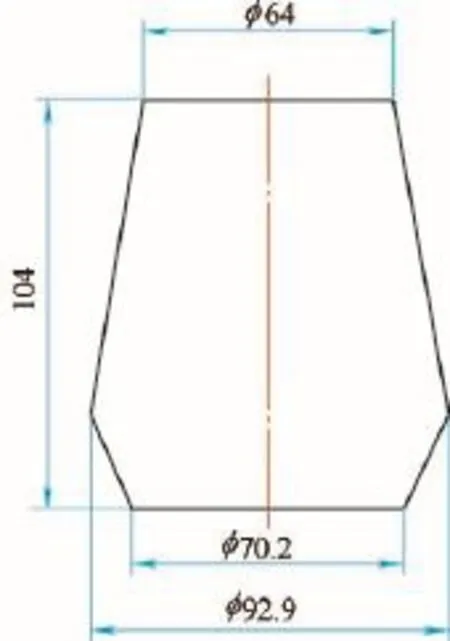

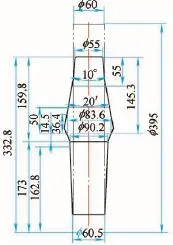

锻件成形主要取决于中间法兰部分的成形,中间法兰部分φ141mm×30mm,所需坯料长度为φ60mm×167mm,高径比ψ=2.78,L=2.78d。根据顶镦变形规则,当ψ≤2.5时,不需要进行顶镦制坯,可以用原坯料直接成形。当ψ≤3.9时,需要进行一次锥形顶镦聚料,顶镦锥形型腔的各型腔尺寸的计算如下

这部分型腔应设计为如图2所示结构,因下端部分应与锻件一致,下端口部尺寸为φ70.2mm。

在工艺编制与模具设计中,不仅要考虑到各工步的定位准确性,而且要考虑到坯料放入模具中的可操作性,加热好的坯料应能顺利地放入模具,没有任何阻碍。由于锻件所需的坯料尺寸为φ60mm×425mm,模架中模块的封闭高度为490mm,现有的31.5MN热模锻压力机的滑块行程为360mm,显然,坯料长度大于压力机行程。若用通常的模具封闭式的设计方法,坯料就根本喂不进锻模中,必须对模具结构进行尺寸调整,增大在上死点时,模具的开口尺寸,以便于使坯料能顺利放入模具。通过作图法得知,在上模去除38.5mm后,利用下模中心型腔空间,可以将坯料顺利置入型腔,如图3所示。由于锻件上端φ55mm×50.2mm处型腔尺寸小于坯料直径,在顶镦时为压入成形,因此,预锻件图样的设计中,可调整为如图4所示结构,这样既能满足坯料能喂入模具和顶镦聚料,又能确保终锻的成形。

锻模的每道工步应确保下一道工步的定位准确,每一道工步中已成形部分,在下道工步中不变形或少变形。

在终锻型腔的热锻件图中,热锻件图的设计,型腔尺寸在冷锻件图样的基础上加1.5%收缩量。考虑到顶镦聚料后,在终锻型中的坯料定位,终锻型中的底端直柄部分,尺寸应稍大于顶镦聚料型腔。

图2

图3

图4

3. 模锻结构设计

在预锻和终锻时,由于型腔较深,锻件成形后,必须利用热模锻压力机的顶出机构,将锻件从模具型腔中顶出。由于锻件采取垂直方向的顶镦成形,在变形过程中,模具所承受的力主要集中在下端,即型腔最底部,在锻造和冷却时,在模具根部存在反复交变应力,极易造成此模具根部损坏,产生严重的裂纹,为此,把锻模设计成组合式结构,将模具从型腔的底部分开,为确保模具精度和便于安装,上下两部分采用止口导向。在锻件成形后温度极高,硬度较低,如果采用局部小的接触面积进行顶料,在较大退料力的作用下,顶杆会直接压入造成锻件报废。所以,采用接触面积较大的台阶形退料器,一是可以增大顶料时的锻件受力面积,二是台阶形的结构能增大终锻成形时的模具受力面积,三是便于型腔中的氧化皮等杂物的清理。因此,设计了图5的模具结构。

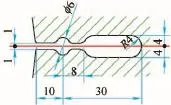

为确保锻件的成形,在终锻模飞边槽设计中,增加了阻尼沟,以增大水平方向阻力,如图6所示,以便于能够更好地充满型腔。

4. 模锻操作工步

(1)顶镦聚料 将加热好的坯料放入顶镦型腔中,以外径定位,进行顶镦聚。

(2)终锻 将顶镦聚料后的坯料,移至终锻模中进行终锻。

在顶镦聚料制坯和终锻时,应对模具及时进行冷却和润滑,以确保模具的使用寿命,但由于预、终锻模中存在下顶料机构,冷却用石墨乳化液不能过多地喷入模具型腔,否则,多余的石墨多将模具下顶杆垫起,从而造成锻件的端面的压伤或长度不够而报废。由于型腔较深,深孔中的氧化皮不易清除,在氧化皮清理时,应制作一较长的吹管,将吹管伸入到型腔底部,用高压空气将其吹出。

5. 使用效果

顶镦聚料制坯时,上端部分会有局部充不满现象,此状况不会影响终锻成形。另外,由于退料时下顶出力极大,在分体下模的连接中,应选择使用12.9级的高强度螺钉,否则,会造成螺钉的断裂而严重影响生产。

经过批量生产使用,该模具结构紧凑,工艺简单实用,达到了预期目的,锻件各部分成形较好,金属流线完整,残留毛边小,整体均匀,经力学性能检测和加工使用,能够完全满足产品的各项技术要求,产品研制生产取得了成功。

图5

图6

[1]宋黎明.锻模设计基础[M].北京:中国铁道出版社,1999 .

[2]张志文.锻造工艺学[M].北京:机械工业出版社,1998.

[3]中国机械工业学会锻压学会.锻造手册[M].北京:机械工业出版社,2001.

[4]杨继璋. 轿车左右横臂的锤上模锻工艺[J]. 锻压装备与制造技术,2004,(2):68-69.

[5]余承辉,杨继璋. 单拐曲轴的锤上模锻[J]. 热加工工艺,2010,(11):115-117.

[6]杨继璋,申泰宏.轿车左右横臂的锤上模锻工艺[J].模具制造,2009,(12):54-55.

20150708