电解铝铸轧高级包装铝箔坯料中间退火与性能研究*

2022-07-26贾瑞娇康吉昌王义仁

周 勇,贾瑞娇,康吉昌,王义仁

(云南浩鑫铝箔有限公司,云南 昆明 650502)

铝箔具有质轻、密封性好、遮光防潮、耐蚀等优点,广泛应用于食品包装、药品包装等行业,一个国家的铝箔人均消费量是其经济是否发展较好的重要性标志,随着社会经济的快速发展,人民收入和消费水平的不断提高,铝箔产品的消费需求越来越高,国内对于铝箔的消费需求每年呈现10%的增长趋势,从而为铝箔新产品的研发和生产销售带来巨大的动力,铝箔市场应用前景广阔[1-2]。随着包装行业的迅速发展,更加促进了铝箔的应用和消费,使得包装成为铝箔的主要消费市场[3],常见的包装铝箔有食品包装、医药包装、酒封包装、软包装、铝塑复合包装等类型[4],一些高质量铝箔经常应用在高级包装领域,美观,质优,高端,从而极大地促进了铝箔的消费。

国内铝箔坯料的主要生产方式有三种,铸锭热轧法、重熔铸轧法或电解铝液铸轧法,其中热轧法主要生产流程包括重熔、进行铸锭、铸锭进行铣面、均匀化处理、热轧、中退、冷轧等工序,热轧生产工艺由于会对铸锭进行铣面,通过铣面工艺环节后,可以有效除去铸锭表面的氧化膜以及其他缺陷,同时通过多次热处理,铸锭内部晶粒组织更加均匀细化,但其流程长,投资高,耗能大,生产成本较高;重熔铸轧法生产流程短,但同样是高耗能生产工艺,生产成本较高;电解铝液铸轧生产工艺主要生产工序包括电解铝液熔炼、连续铸轧、冷轧、中退、冷轧环节,大大缩短了生产工艺流程,电解铝液铸轧法生产流程短,且采用水电铝生产电解铝液,绿色、低碳,污染小,同时连续铸轧过程中采用双铸轧辊冷却轧制,双辊直接接触铝液,冷却速度快,形核质点多,铸轧坯料内部组织枝晶间距大幅度缩短,这样的晶粒组织也更加适合生产更高级的铝箔[5-6]。但电解铝液具有“三高一低”的技术特性,电解铝液温度高,内部形核质点少,生产的铝箔坯料产品晶粒组织不均匀,性能不达标,因此采用电解铝液铸轧制备高级包装铝箔坯料,必须解决铝箔坯料的组织性能问题。

1 试验方案

1.1 试验材料

试验选取的电解铝液铸轧制备高级包装铝箔坯料主要采用1235合金成分制备,铸轧坯料规格为(6.0~6.5)mm,冷轧中间坯料规格为(0.55~0.65)mm,试验产品50 t,试验卷16个,1235合金具体化学成分见下表:

表1 1235化学成分表Tab.1 1235 chemical composition list %

1.2 试验仪器

试验采用WE-50电子万能试验机进行力学性能测试,采用XJG-05金相显微镜观察试验品晶粒组织情况。

1.3 试验方案

铸轧坯料经过冷轧后,发生较大程度的变形,坯料内部组织晶粒严重畸变,材料的加工硬化程度升高,后续无法继续进行轧制生产,必须进行中间热处理(中间退火)。坯料进行中间退火的温度要大于340℃,主要是由于中退温度在340℃时,金属内部的析出物较少,不利于再结晶的进行。当中间退火温度不断升高时,金属内部析出物不断增多,经研究表明,当中间退火温度达到380℃时,金属内部细小化合物的数量最多,最利于内部组织形核结晶[7]。

为了得到试验结果,本次试验共设置了16种技术方案,第一组试验品以0.60 mm厚度为中间退火厚度,退火温度为380℃,退火时间分别为8 h、6 h、4 h、2 h;第二组试验品以0.55 mm厚度为中间退火厚度,退火温度为380℃,退火时间分别为8 h、6 h、4 h、2 h;第三组试验品以0.6 mm厚度为中间退火厚度,退火温度为370℃,退火时间分别为8 h、6 h、4 h、2 h;第四组试验品以0.55 mm厚度为中间退火厚度,退火温度为370℃,退火时间分别为8 h、6 h、4 h、2 h。具体试验流程见图1。

图1 电解铝液铸轧制备高级包装铝箔试验流程图Fig.1 Test flow chart for aluminum foil blank for advanced packaging produced by electrolytic aluminum roll casting

2 结果和讨论

2.1 力学性能分析

图2为不同退火条件下,高级包装铝箔坯料抗拉强度变化情况。从图2(a)中可以看出,当高级包装铝箔坯料轧制中间退火厚度为0.55 mm时,在380℃中间退火温度下,保温6 h和8 h,两组坯料的抗拉强度基本在(69~72)MPa,且两者之间偏差较小,主要由于随着退火时间的延长,坯料内部组织趋于均匀一致,再结晶过程已完成,这个试验结论与潘复生[8]出版的铝箔材料图书中的研究结果是一致的;当保温4 h时,坯料的抗拉强度达到81 MPa,当保温2 h时,坯料抗拉强度达到76 MPa;对比不同保温时间下,高级包装铝箔坯料性能变化,在保温4 h时,坯料抗拉强度达到最佳,随着退火时间延长,坯料内部组织晶粒进一步长大,性能出现衰减。当高级包装铝箔坯料轧制中间退火厚度为0.55 mm时,在370℃中间退火温度下,保温6 h和8 h,两组坯料的抗拉强度基本在69~71 MPa,该性能略低于380℃的退火性能,这主要受坯料轧制加工变形率的影响,且保温6 h和8 h的抗拉强度偏差较小,该试验结果与上述试验结论一致;当保温时间为4 h时,坯料抗拉强度为77 MPa,当保温2 h时,坯料抗拉强度达到74 MPa,都略低于380℃的退火性能。

图2 不同退火条件对高级包装铝箔坯料抗拉强度的影响Fig.2 Effect of different annealing conditions on tensile strength of aluminum foil blank for advanced packaging

从图2(b)中可以看出,当高级包装铝箔坯料轧制中间退火厚度为0.60 mm时,在380℃中间退火温度下,保温6 h和8 h,两组坯料的抗拉强度基本在71 MPa;当保温4 h时,坯料的抗拉强度达到80 MPa,当保温2 h时,坯料抗拉强度达到77 MPa。在370℃中间退火温度下,保温6 h和8 h,两组坯料的抗拉强度基本在70 MPa;当保温时间为4 h时,坯料抗拉强度为80 MPa,当保温2 h时,坯料抗拉强度达到75 MPa。通过试验数据分析,高级包装铝箔坯料轧制中间道次厚度分别为0.55 mm和0.60 mm时,两者的抗拉强度性能值偏差较小,偏差范围在±1 MPa,当轧制厚度为0.55 mm时,轧制加工变形率达到43%,当轧制厚度为0.60 mm时,轧制加工变形率达到47%,加工率越大,坯料内部的变形储能增加,但从试验数据看,两者性能趋于一致。在中间轧制道次为0.60 mm时,在不同保温温度条件下,坯料性能变化规律与中间轧制道次为0.55 mm厚度时保持一致。

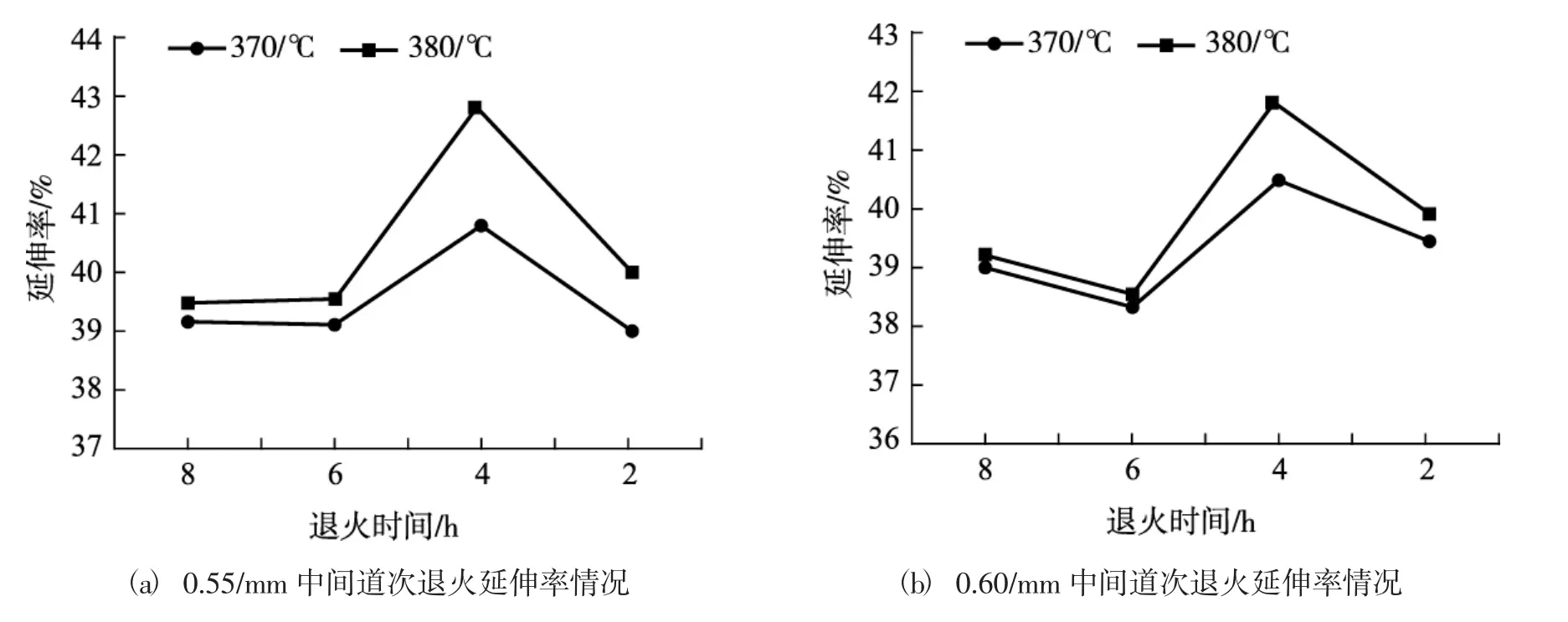

图3为不同退火条件下,高级包装铝箔坯料的延伸率变化情况。从图3(a)中可以看出,当高级包装铝箔坯料轧制中间退火厚度为0.55 mm时,在380℃中间退火温度下,保温6 h和8 h,两组坯料的延伸率基本保持在39.5%,同时在两个保温时间条件下,两组坯料的力学性能趋于一致;当保温4 h时,坯料的延伸率能够达到43%,当保温2 h时,坯料的延伸率能达到40%,当保温时间为4 h时,坯料的延伸率性能达到最佳。当退火保温温度为370℃时,保温6 h和8 h,两组坯料的延伸率基本保持在39%~39.2%,该性能略低于380℃时的退火性能;当保温时间为4 h时,坯料的延伸率为41%,当保温2 h时,坯料的延伸率达到39%,两组坯料的试验性能结果都略低于380℃的退火性能。

图3 不同退火条件对高级包装铝箔坯料延伸率的影响Fig.3 Effect of different annealing conditions on elongation of aluminum foil blank for advanced packaging

从图3(a)中可以看出,当高级包装铝箔坯料轧制中间退火厚度为0.60 mm时,在380℃中间退火温度下,保温6 h和8 h,两组坯料的延伸率基本在39%~39.2%;当保温4 h时,坯料的延伸率达到42%,当保温2 h时,坯料延伸率达到40%,在此退火条件下,坯料在经过保温4 h时,延伸率性能达到最大。当退火保温温度为370℃时,保温6 h和8 h,两组坯料的延伸率基本在38.5%~39%;当保温时间为4 h时,坯料延伸率为40.5%,当保温2 h时,坯料的延伸率达到39.5%。通过对试验数据进行分析,保温6 h和8 h,坯料的延伸率性能基本一致,这是因为随着退火时间的延长,再结晶过程及Fe、Si等元素第二相的析出和溶解过程都已完成,因此两者性能变化较小;当保温时间为4 h时,坯料晶粒组织趋于均匀一致,坯料组织性能达到最佳;当保温时间为2 h时,坯料延伸率相比保温时间6 h和8 h较高,但由于时间较短,晶粒组织再结晶不均匀,难以实现后续轧制。通过对不同中间轧制厚度的试验数据进行对比,两者的性能变化规律基本一致。

2.2 金相组织分析

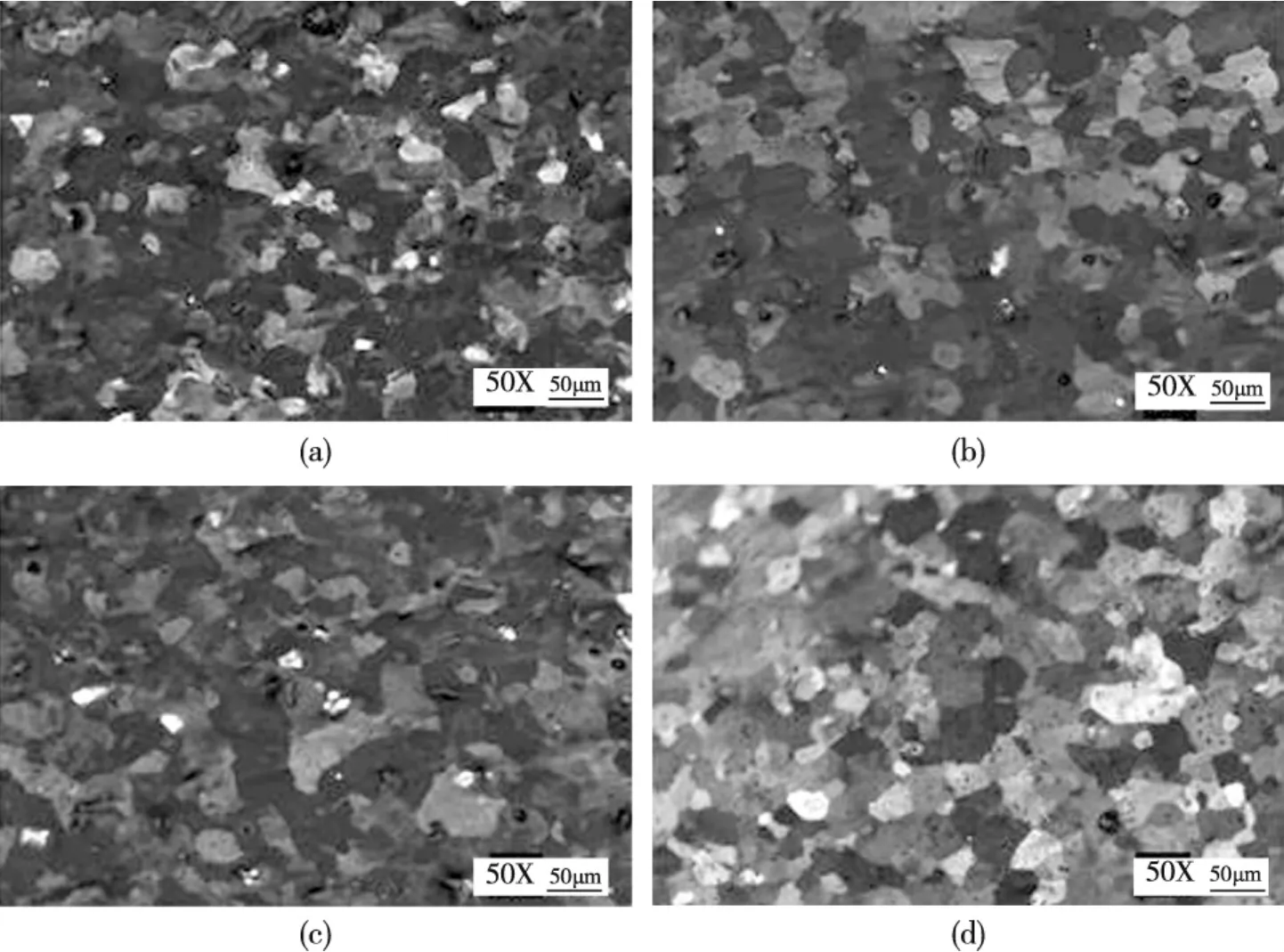

图4为高级包装铝箔坯料中间轧制道次厚度为0.55 mm时,不同保温时间下的晶粒组织情况。由图4可以看出:经料温380℃的中间退火温度时,分别保温2 h、4 h、6 h、8 h的坯料均发生了完全再结晶,同时随着退火时间的延长,再结晶晶粒逐渐长大,且保温时间为2 h、4 h、6 h时,坯料经过中间退火后,其内部组织晶粒尺寸基本在50 μm以下,其中退火保温时间为4 h的坯料晶粒最为均匀,且晶粒尺寸基本分布在(20~25)μm之间,利于后续轧制及成品针孔的控制;而退火保温时间为8 h,坯料的部分晶粒尺寸已超过50 μm,不利于成品针孔控制及轧制。这与料温380℃,保温时间不同的4组坯料的抗拉强度及延伸率分析结果是一致的。

图4 坯料经380℃中间退火后的金相组织(0.55/mm厚度)(A:保温2 h,B:保温4 h,C:保温6 h,D:保温8 h)Fig.4 The metallographic structure of blank after 380/℃intermediate annealing (the thickness is 0.55/mm)(A:heat preservation for 2 h;B:heat preservation for 4 h;C:heat preservation for 6 h;D:heat preservation for 8 h)

3 结语

1)电解铝液铸轧制备高级包装铝箔坯料经中间退火后,随着保温时间的延长,坯料内部组织晶粒进一步长大,性能出现衰减;

2)通过试验数据分析,高级包装铝箔坯料中间轧制厚度为0.55 mm和0.60 mm时,经中退后,坯料性能偏差较小,性能变化规律一致;

3)电解铝液铸轧制备高级包装铝箔坯料中间退火温度为380℃,保温时间为4 h,在此技术参数下,铝箔坯料抗拉强度达到81 MPa,延伸率达到42%,内部组织均匀一致,晶粒尺寸在(20~25)μm之间,利于后续轧制及成品针孔的控制。