朝柴NGD3.0曲轴锻造工艺研究

2015-11-30内蒙古一机集团富成锻造有限责任公司韩海河宫显宇车奇楠梁志保

■内蒙古一机集团富成锻造有限责任公司 韩海河,宫显宇,车奇楠,梁志保,秦 伟

朝柴NGD3.0曲轴锻造工艺研究

■内蒙古一机集团富成锻造有限责任公司 韩海河,宫显宇,车奇楠,梁志保,秦 伟

曲轴是发动机的关重零部件之一。NGD3.0曲轴装配于朝柴研发的某新型商务车发动机,项目组针对NGD3.0曲轴结构特点,设计了合理的锻模工装,通过工艺不断优化,制造出精度高、外观美、性能好的曲轴锻件。

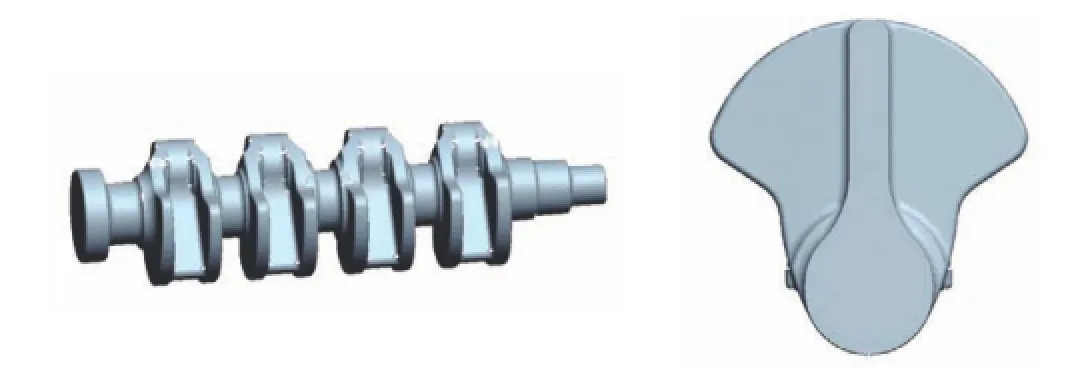

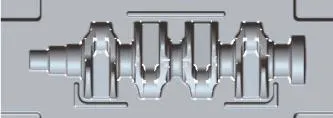

NGD3.0曲轴(见图1)装配于朝柴公司最新研发的中型商务车发动机中,将替代现有的QD32型发动机。该曲轴锻件尺寸精度高、公差范围小、平衡块落差高,对锻造工艺、模具寿命和质量稳定性等提出了很高的要求。

一、技术难点分析及措施

1. 工艺技术难点分析

(1)锻造成形工艺 NG D3.0曲轴属于中型精化曲轴,脱模斜度仅为1.5°~3°。曲轴平衡块薄(21mm)且高(单侧79.4mm),属于极难充满的类型,根据以往实际生产经验,此种类型产品如预锻充型效果差,大量金属流到模膛外,就会导致终锻件无法充满;预锻成形效果不理想的中间毛坯将会使终锻打击力过大,降低模具使用寿命且会对设备造成影响。

(2)动平衡指标 曲轴平衡块两侧均为非加工面,较一般曲轴来讲,动平衡指标将更难保证。

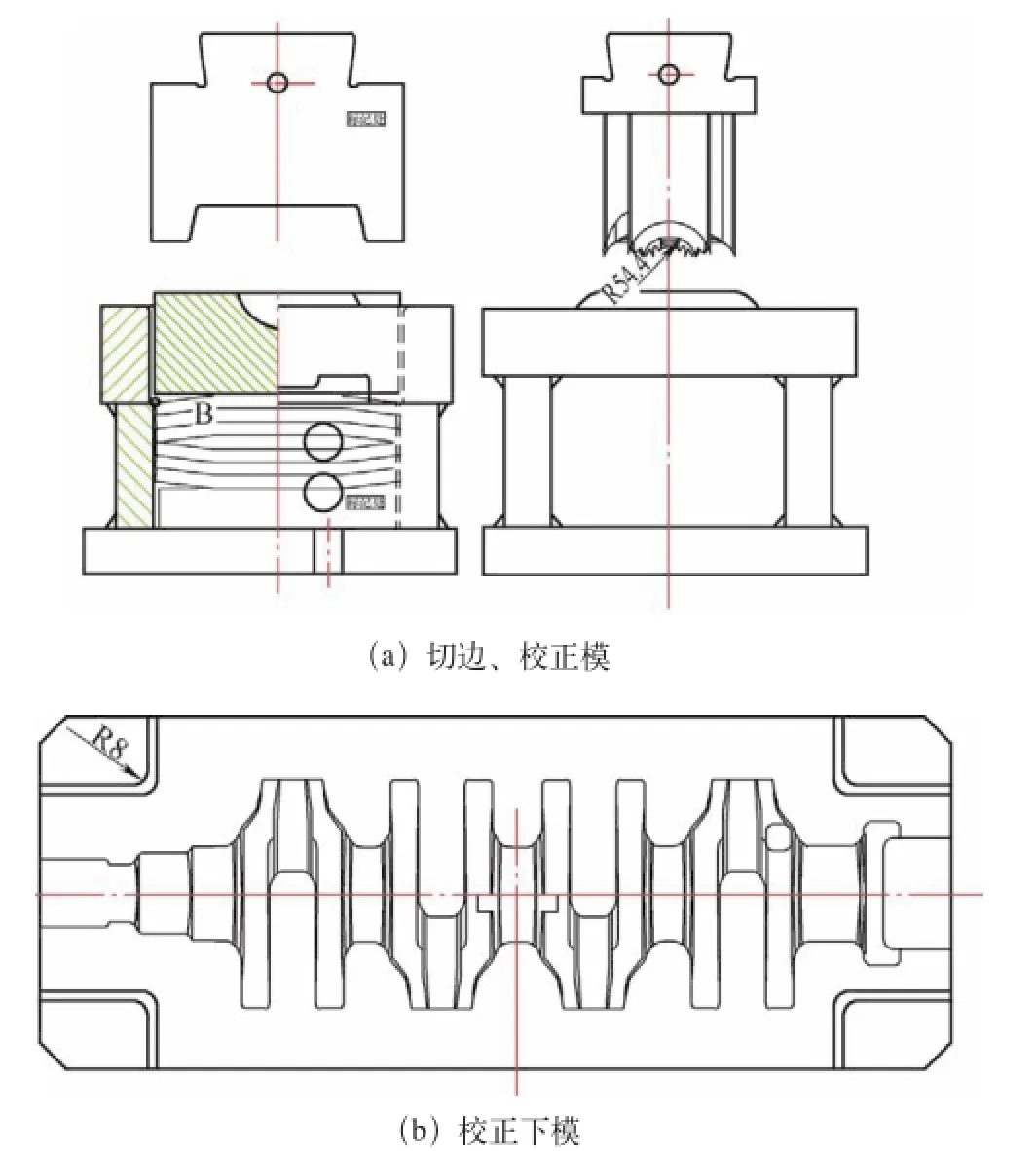

(3)切边模设计 曲轴平衡块薄,最大高度与厚度比达到了3.8,极易发生弯曲和变形,超出厂家技术指标范围,因此,必须在切边后进行热校正。双25MN压力机锻造生产线仅有3台设备(2台JTLY500型25MN液压螺旋压力机,一台JL37-630曲柄压力机),如果进行校正就必须更换模具,不便于生产,这就要求在切边压力机上设计出一套切边校正联动装置。

(4)模具制造 曲轴整体质量要求较高,这要求模具的加工精度必须得到保证。

2. 工艺技术难度解决措施

(1)在预锻模具每个缸的两个平衡块之间添加储料区(见图2),储存部分可能被预锻过程挤出的坯料,降低预锻打击力,储存的料在终锻过程中释放,方便终锻过程平衡块顶端的充满。

图1 NGD3.0曲轴锻件

图2 预锻热锻件及局部剖面

(2)在预、终锻模平衡块上下模局部做了阻力墙,增大了金属流向模膛外部的阻力,达到聚料的效果,提高预锻成形质量,降低终锻打击力度。

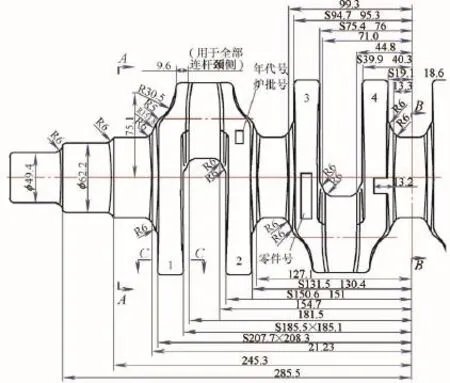

(3)NGD3.0曲轴平衡块两侧均为非加工面,切边过程会造成下部重量小于上部,动平衡将因此超标。为此,工艺组设计了一种特殊的终锻热锻件。如图4所示,终锻热锻件上、下并非完全对称,在下模平衡块两侧在不超出公差的范围内增加了部分坯料,平衡由切边过程所造成的毛坯上、下重量偏差。

(4)为保证切边后进行热校正,切边、热校正模具同时安装在6300kN曲柄压力机上,其结构如图5所示。切边模、校正模通过底板螺栓固定在压力机上,校正过程通过碟簧来控制打击力度,防止超过压力机的打击能力造成过载;为增强校正导向,校正模具添加了四角导轨,单侧间隙为2mm;碟簧最适宜的工作温度为–15~150℃,为防止碟簧在使用过程中因过热而变形失效,校正模支承板上设计了通风孔,在风机作用下碟簧工作空间温度保持稳定。

(5)为保证模具质量和精度,项目组采用Pro/E软件做出了全部模具的三维模型,模具车间采用数控加工中心进行整体数控加工,保证了模具的统一性;项目组绘制了模具1∶1二维检测样板,用于保证在模具交付时检验的准确性;每次交检的模具模膛表面进行抛光处理,提高模具的表面粗糙度。

图3 预锻阻力墙设计

图4 终锻热锻件局部尺寸

图5 切边校正示意

二、有限元分析

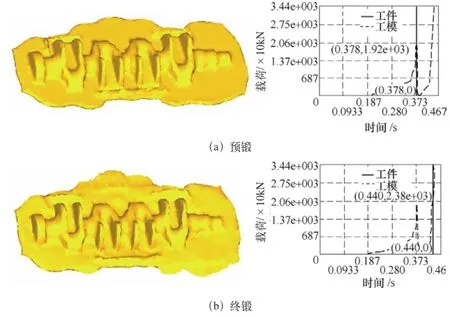

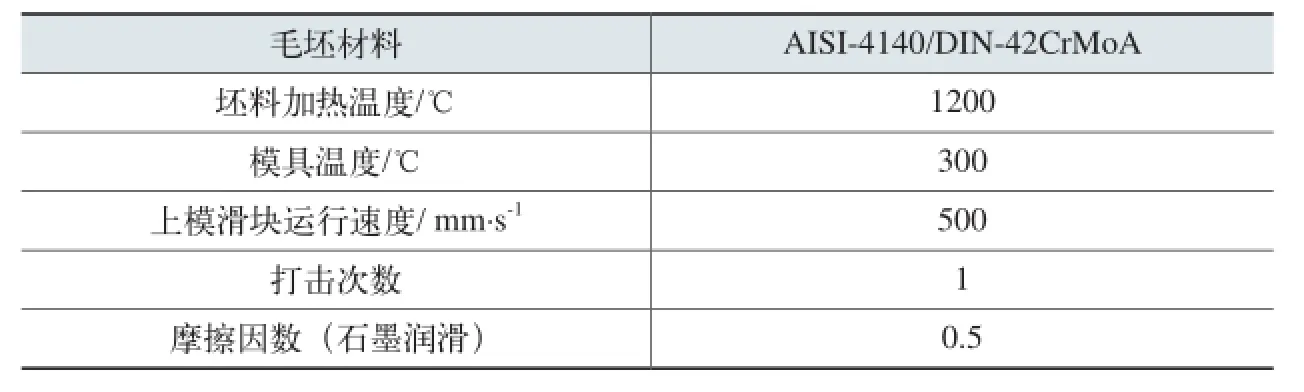

为保证NGD3.0曲轴的充型质量,优化工艺参数,缩短试制周期,降低试制费用,项目组利用Deform-3D软件进行了NGD3.0曲轴锻造工艺有限元模拟分析。相关参数见附表,42CrMoA应力应变曲线见图6。

N G D3.0曲轴锻造有限元分析分预锻—终锻两工步。由图7模拟结果可看出,曲轴预、终锻充型效果都达到了预期,未出现锻造缺陷。预锻打击力19 200k N,终锻打击力23 800kN,均在设备安全打击力30MN范围内,满足批量生产的需求。

三、锻造工艺流程制订

1. 工艺流程

下料→加热(中频炉)→预、终锻锻造成形(双25MN压力机)→切边、校正(6300kN压力机)→热处理→表面清理→探伤→锻件终检。

2. 锻造工艺

(1)计算下料规格 根据N G D 3.0锻件图样,通过经验计算、实体造型及有限元分析得出下料规格尺寸为φ120mm×(550±2)mm,经小批量(50件)生产验证,满足生产要求,已纳入工艺。

(2)加热 钢42CrMoA锻造适宜温度为1180~1220℃,工艺定制为中频炉加热,加热节拍70 s/件,并用光学高温计进行抽检并做好记录,避免造成过烧或温度过低。

(3)锻造成形 根据模拟分析结果,预、终锻打击次数均为1次,避免多次打击的情况下出现锻造缺陷。由于平衡块为非加工,每次锻造完成后需先用风管对模膛进行彻底清理,然后再用石墨进行模具润滑冷却,防止因氧化物堆积造成平衡块充型不完全。

(4)切边、校正 采用切边、精整一体模具进行切边,切边、精整过程分两次完成。

(5)热处理 曲轴锻件内在质量的好坏主要取决于金相组织及力学性能。项目组依据原材料复验报告单中的合金元素含量,确定锻件热处理工艺的加热及保温参数,从而保证热处理质量。通过精确控制淬火、回火温度,使NGD3.0曲轴内在质量得到有效保证,满足了生产要求。

图6 42CrMoA应力应变曲线

图7 锻造工艺有限元分析

模拟相关参数

四、结语

通过工艺试制及生产验证,NGD3.0曲轴工艺方案及锻造工艺参数正确、合理,能够切实指导生产。试制所用的生产设备、工艺装备、检测仪器及检测方法能够保证产品的质量要求。生产的NGD3.0曲轴锻件的外观质量、尺寸精度、力学性能等指标均满足设计标准。

20150709