风扇叶片凸肩工作面裂纹起始原因分析

2015-11-19张海洋王继业

张海洋,曹 航,李 洋,王继业,邵 帅

(中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

在航空发动机风扇叶片凸肩结构设计中,主要从减小气动影响[1-2]和保证干摩擦减振效果[3-13]两方面进行设计,而对其本身的强度设计研究较少。但在实际使用过程中,经常出现凸肩工作面表面耐磨层掉渣等现象,甚至在工作面上发现了裂纹。对某型风扇叶片工作后分解检查发现,风扇叶片盆侧凸肩工作面存在长约3mm的裂纹,位于凸肩工作面尖部位置,并向上、下端面延伸一定距离。

本文对凸肩工作面上出现的裂纹进行了裂纹断口分析。通过工作状态下凸肩工作面接触分析,确定了凸肩工作面挤压应力分布和变形错位规律,并分析了工作面初始装配错位和工作面边缘倒角等装配与加工因素对挤压应力分布的影响,最后找到了初始裂纹产生原因。

1 裂纹形貌和断口分析检查

凸肩工作面裂纹形貌如图1所示。裂纹位于叶片叶盆侧凸肩耐磨层部位,靠近凸肩尖部,向上、下端面延伸一定距离。根据断口分析,该裂纹为疲劳裂纹,起源于靠近凸肩下表面转接区的凸肩工作面,如图2中箭头所指位置。

图1 凸肩工作面裂纹形貌

图2 裂纹断口宏观形貌

在裂纹起始位置附近对凸肩工作面进行电镜检查,耐磨涂层检查结果如图3所示。从图中可见,在裂纹起始位置,凸肩工作面表面耐磨层呈现多条微裂纹,表明在工作过程中受到较大的挤压磨蹭应力。而在远离裂纹起始位置的耐磨涂层检查结果显示表面无微裂纹,如图4所示。

图3 裂纹起源附近凸肩工作面电镜检查

图4 远离裂纹起源附近凸肩工作面电镜检查

对出现裂纹的凸肩工作面进行表面磨痕检查,盆侧凸肩(存在裂纹)及与其配合的背侧凸肩工作面表面磨痕分别如图5、6所示。从图中可见,凸肩工作面尖部均为磨损较轻区域,叶盆、叶背侧凸肩工作面分别靠近上、下表面转接区域大部分都为磨损较轻区域。

图5 出现裂纹盆侧凸肩工作面磨痕

图6 配合的背侧凸肩工作面磨痕

同时,出现裂纹的盆侧凸肩工作面磨痕表明存在初始装配错位;并且出现裂纹的凸肩工作面边缘倒角非常小(如图2中工作面与上表面交接部位倒角),小于设计要求。

综上所述,根据裂纹形貌以及断口分析检查得出:

(1)裂纹为疲劳裂纹,起源于靠近凸肩下表面转接区的凸肩工作面,且此处无明显的结构和材质缺陷;

(2)在裂纹起源位置附近发现耐磨层表面存在较大的挤压磨蹭应力导致的微裂纹;

(3)凸肩工作面存在工作中变形错位现象;

(4)存在初始装配错位;

(5)边缘倒角较小。

根据检查结果,推测裂纹产生原因为叶片工作后,凸肩工作面发生变形错位,在裂纹起始位置出现较大的挤压应力集中[14-15];同时工作面的初始装配错位和边缘倒角较小等加工装配因素加剧了挤压应力集中程度,使裂纹起源部位耐磨层出现微裂纹,扩展形成裂纹。

2 凸肩工作面接触模型的建立

推测裂纹产生与凸肩工作面挤压应力集中有关,因此需要建立风扇凸肩工作面接触计算模型,分析工作状态凸肩工作面挤压应力分布情况。

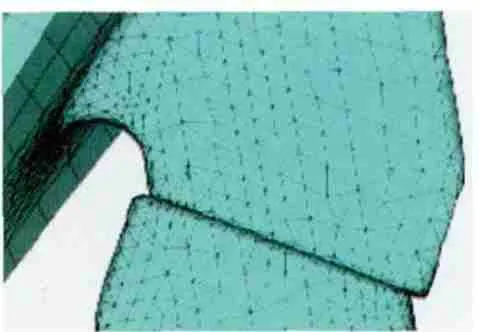

为了节省计算时间,基于ANSYS平台进行凸肩工作面接触计算,建立简化的凸肩工作面接触模型[16-18]。首先,假设整圈风扇叶片变形一致,建立2个相邻风扇叶片模型,将配合其凸肩工作面定义为接触;建立1个经过发动机轴线的平面将未定义接触的一侧风扇叶片凸肩切开,并要求不能切到工作面和根部倒角;然后,将切割平面绕发动机轴线旋转360°/N(N 为叶片数)移动到相邻叶片的相同位置,切开凸肩,删掉两侧模型,如图7所示;最后,由于假设整圈风扇叶片变形一致,同时两侧的切开面为相邻叶片的同一位置,变形应该一致,可以定义3向位移约束,如图8所示。利用该方法定义的简化凸肩工作面接触模型,可以考虑叶身可加载气动和离心载荷,模拟叶片实际工作情况;凸肩工作面可设置接触参数,如不同初始紧度、初始接触状态和摩擦系数等;可考虑不同凸肩工作面模型。

图7 凸肩工作面接触计算模型

图8 被切开面间的3向位移约束

3 凸肩工作面挤压应力分布

3.1 凸肩工作面挤压应力分析

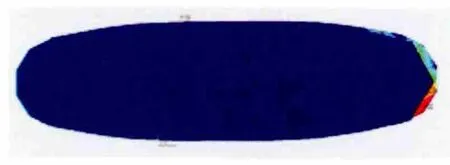

针对航空发动机工作状态,考虑风扇叶片工作载荷,采用凸肩工作面接触计算模型,计算得到设计初始紧度时凸肩工作面挤压应力分布,如图9所示,平均和最大挤压应力见表1。

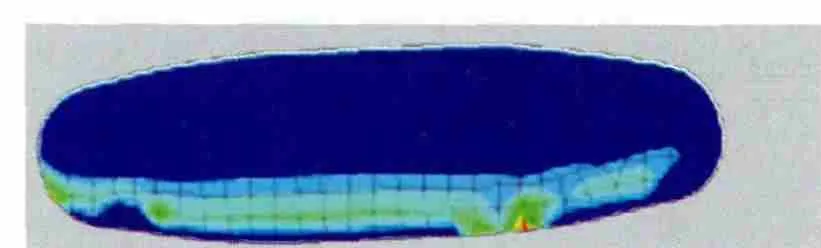

图9 大状态常用初始紧度时凸肩工作面挤压应力分布

表1 凸肩工作面平均挤压应力和最大挤压应力

从图中可见,挤压应力主要分布在凸肩工作面下侧,上边缘挤压应力几乎为0,表明工作中此处不接触,可能出现了变形错位;在长轴方向,靠近尖部存在一片大的挤压应力分布,而在根部工作面挤压应力较均匀且很小,因此,在长轴方向也存在变形错位;从整个工作面挤压应力分布分析,整个工作面存在长、短轴上的变形错位,导致整个工作面接触不均匀,主要在凸肩尖部和下侧接触,在尖部下侧区域形成大的挤压应力区域,在靠近裂纹起始位置的下侧尖部位置形成挤压应力集中。根据工作面挤压应力分析,得出凸肩工作面呈现接触不均匀现象,主要在盆侧凸肩下侧靠近尖部接触,与凸肩工作面磨痕分析结果吻合;裂纹起始部位存在挤压应力集中。

3.2 工作状态凸肩工作面变形分析

根据凸肩工作面接触计算,得到工作状态凸肩工作面相互位移变形,如图10所示;采用凸肩局部坐标系,如图11所示;得到凸肩工作面盆侧凸肩位移见表2。

图10 工作状态凸肩相互变形错位(蓝色为背侧凸肩工作面,彩色为盆侧裂纹凸肩工作面)

根据计算结果,在工作状态下,由于叶片受到的工作载荷和凸肩的初始紧度作用下,凸肩会在长、短轴方向都发生错位变形,具体表现为:

图11 凸肩局部坐标系

表2 凸肩工作面盆侧凸肩位移 mm

(1)凸肩长轴方向发生盆侧凸肩尖部变形错位突出,会导致盆侧凸肩尖部不发生接触,磨痕较轻,与工作面磨痕检查结果一致;

(2)凸肩短轴方向发生盆侧凸肩上侧变形错位突出,会导致其工作面上侧不发生接触,磨痕较轻,与工作面磨痕检查结果一致;

(3)由于凸肩长、短轴方向的位移,导致凸肩主要在盆侧凸肩下侧靠近尖部接触,靠近裂纹起始位置出现挤压应力集中。

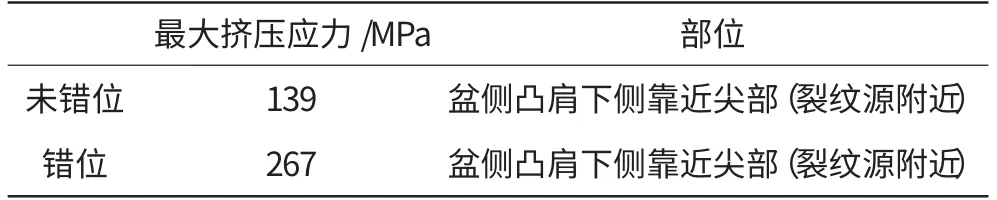

4 凸肩初始装配错位影响

断口分析检查表明裂纹的凸肩工作面存在初始装配错位。根据磨痕得到错位方式和尺寸,建立凸肩工作面接触模型,如图12所示。计算得到初始装配错位情况下的凸肩工作面挤压应力分布,如图13所示。错位和未错位时出现裂纹凸肩工作面挤压应力对比见表3。根据计算结果分析,由于初始装配的错位,使工作面的整个轴向错位变形更加严重,导致工作面挤压应力发生变化,工作面上部分都不接触;同时由于轴向错位加剧,挤压应力集中程度增加。

图12 错位模型的凸肩有限元计算模型

图13 错位模型的凸肩工作挤压应力分布

表3 初始装配错位和未错位时凸肩工作面挤压应力对比

根据计算对比结果,凸肩工作面的初始装配错位进一步加剧了裂纹源位置的挤压应力集中,使挤压应力从139MPa增至267MPa,增幅达到92%。

5 凸肩工作面边缘倒角影响

由裂纹断口分析发现,凸肩工作面与上、下表面的倒角非常小,小于设计要求;同时工作面挤压应力分析表明在工作面下侧边缘存在挤压应力集中,因此,工作面边缘倒角可能影响挤压应力的集中程度。

针对此情况,并考虑检查发现的初始装配错位情况,建立存在初始错位并且无工作面边缘倒角情况下的凸肩接触计算模型,如图14所示。根据模型计算得到凸肩工作面挤压应力分布如图15所示,与有倒角情况下凸肩工作面挤压应力对比见表4。从应力分布和挤压应力对比可见,当凸肩工作面边缘无倒角时,最大挤压应力从267MPa增至336MPa,增幅为26%,挤压应力集中程度进一步加剧。

图14 错位并无倒角模型的凸肩有限元计算模型

图15 错位并无倒角模型的凸肩工作挤压应力分布

根据计算对比结果,存在裂纹的凸肩工作面边缘倒角较小会导致裂纹起源位置的挤压应力集中进一步加剧,最高增幅达26%。

6 结论

根据检查和分析结果,得出凸肩工作面出现裂纹的原因如下:

(1)凸肩工作面上的裂纹为疲劳裂纹,疲劳起源于靠近凸肩下表面转接区的凸肩工作面表面;

(2)在风扇叶片工作载荷和凸肩初始紧度共同作用下,在凸肩工作面长、短轴方向发生变形错位,导致凸肩工作面接触不均匀,在裂纹源附近位置产生一定的挤压应力集中;

(3)凸肩工作面的初始装配错位导致裂纹源附近挤压应力集中程度增加;

(4)凸肩工作面与下表面的倒角较小,进一步加剧了裂纹源附近挤压应力集中程度;

(5)较大的挤压应力集中导致裂纹源部位凸肩表面耐磨层出现微裂纹,扩展形成初始裂纹。

综上所述,初始裂纹产生的主要原因为凸肩工作面的局部挤压应力过大,而工作面挤压应力集中主要由于风扇工作载荷和凸肩接触面的初始紧度共同作用下产生的凸肩变形错位导致的,为了避免类似情况再次发生,可以进行预变形设计,增大接触面积,减小挤压应力集中程度并使应力集中位置位于工作面中部;同时保证凸肩装配精度和凸肩工作面边缘的倒角尺寸,防止挤压应力集中进一步增加;并且提高耐磨层的抗挤压能力。

[1]黄致建,郝艳华,张峻峰,等.等强度低损失阻尼凸肩的设计与应用[J].航空动力学报,2007,22(6):1002-1006.HUANGZhijian,HAOYanhua,ZHANG Junfeng,etal.Design and application of the damp shroud featuring equal strength and small loss[J].Journal of Aerospace Power,2007,22(6):1002-1006.(in Chinese)

[2]黄致建.某种低损失阻尼凸肩的结构设计[J].航空发动机,1995(4):25-32.HUANG Zhijian.Design of the damp shroud small loss[J].Aeroengine,1995(4):25-32.(in Chinese)

[3]李宏新,赵开宁,张连祥.航空发动机风扇叶片凸肩的结构设计[J].航空发动机,2004,30(4):14-17.LI Hongxin,ZHAO Kaining,ZHANG Lianxiang.Structural design of mid-span shrouds for aircraft engine fan blades[J].Aeroengine,2004,30(4):14-17.(in Chinese)

[4]李辛毅,季葆华,孟庆集.采用整体围带或翅翼形凸肩提供摩擦阻尼的叶片典型结构[J].汽轮机技术,1996,38(4):217-220.LI Xinyi,JI Baohua,MENG Qingji.Typical structure of blade using integral shroud or flapping-wing shroud to damping[J].1996,38(4):217-220.(in Chinese)

[5]许锷俊,田忠贤.论叶片摩擦阻尼减振[J].航空发动机,2000,26(1):36-40.XU Ejun,TIAN Zhongxian.Friction damper of blade[J].Aeroengine,2000,26(1):36-40.(in Chinese)

[6]许锷俊.凸肩(叶冠)接触面摩擦机理及参数测定的实验研究[J].航空发动机,2002,28(1):26-32.XU Ejun.Experimental investigation of friction mechanism and parameters measurement in interfaces of blade shrouds[J].Aeroengine,2002,28(1):26-32.(in Chinese)

[7]郝燕平,朱梓根.摩擦阻尼器参数对叶片振动响应的影响[J].航空发动机,2007,33(2):18-21.HAO Yanping,ZHU Zigen.Effects of friction damper parameters on blade vibration response[J].Aeroengine,2007,33(2):18-21.(in Chinese)

[8]单颖春,朱锌根,刘献栋.凸肩结构对叶片的干摩擦减振研究-规律分析[J].航空动力学报,2006,21(1):174-180.SHAN Yingchun,ZHU Zigen,LIU Xiandong.Investigation of the vibration control by frictional constraints between blade shrouds-theoretical method[J].Journal of Aerospace Power,2006,21(1):174-180.(in Chinese)

[9]单颖春,朱锌根,刘献栋.凸肩结构对叶片的干摩擦减振研究-理论方法[J].航空动力学报,2006,21(1):168-173.SHAN Yingchun,ZHU Zigen,LIU Xiandong.Investigation of the vibration control by frictional constraints between blade shrouds theoretical method[J].Journal of Aerospace Power,2006,21(1):168-173.(in Chinese)

[10]郝燕平,朱梓根.摩擦阻尼器参数对叶片振动响应的影响[J].航空发动机,2007,33(2):18-21.HAO Yanping,ZHU Zigen.Effects of friction damper parameters on blade vibration response[J].Aeroengine,2007,33(2):18-21.(in Chinese)

[11]单颖春,朱梓根,刘献栋.某带凸肩发动机风扇叶片非线性响应及断裂故障分析[J].振动与冲击,2007,26(1):95-99.SHAN Yingchun,ZHU Zigen,LIU Xiandong.Investigation of nonlinear responses and crack fault of an engine fan blade with shrouds[J].Journal of Vibration and Shock,2007,26(1):95-99.(in Chinese)

[12]李宏新,黄致建,张力,等.一种排除带凸肩风扇叶片榫头故障的新方法[J].航空发动机,2002,28(2):27-31.LI Hongxin,HUANG Zhijian,ZHANG Li,et al.New technique for eliminating fault of the tenon of fan blade with mid-span shroud[J].Aeroengine,2002,28(2):27-31.(in Chinese)

[13]张海洋,蔚夺魁,王相平.凸肩摩擦减振效果影响因素研究[J].航空发动机,2013,39(5):22-25.ZHANG Haiyang,YU Duokui,WANG Xiangping.Influence factors of vibration control by frictional constraints between blade shrouds[J].Aeroengine,2013,39(5):22-25.(in Chinese)

[14]李洋,佟文伟,韩振宇,等.发动机引气管卡箍断裂原因分析[J].失效分析与预防,2013,8(3):167-172.LI Yang,TONG Wenwei,HAN Zhengyu,et al.Fracture analysis of aeroengine cited trachea clamp [J].Failure Analysis and Prevention,2013,8(3):167-172.(in Chinese)

[15]李洋,佟文伟,栾旭,等.发动机低压涡轮工作叶片裂纹失效分析[J].沈阳航空航天大学学报,2013,30(3):1-5,48.LI Yang,TONG Wenwei,LUAN Xu,et al.Fracture analysis of aeroengine low pressure turbine blade[J].Journal of Shenyang Aerospace University,2013,30(3):1-5,48.(in Chinese)

[16]秦飞,李英,张洪涛.带鳍状凸肩结构汽轮机叶片的接触分析[J].北京工业大学学报,2005,31(6):566-569.QIN Fei,LI Ying,ZHANG Hongtao.Contact analysis of steam turbine blades with fin heaves[J].Journal of Beijing Polytechnic University,2005,31(6):566-569.(in Chinese)

[17]王亲猛,张锦,马晓秋,等.干摩擦面上接触应力分布的混合分析法[J].中国航空学报(英文版),2002,15(2):77-81.WANG Qinmeng,ZHANG Jin,MA Xiaoqiu,et al.Hybrid method to analyze contact stress distribution on dry friction interfaces[J].Chinese Journal of Aeronautics,2002,15(2):77-81.(in Chinese)

[18]徐凯,李建华,陈国定,等.航空发动机带凸肩叶片的强度计算方法研究[J].现代制造工程,2005(2):61-63.XU Kai,LI Jianhua,CHEN Guoding,et al.Analysis of strength calculation method of aeroengine shrouded blades[J].Machinery Manufacturing Engineer,2005(2):61-63.(in Chinese)