基于叶尖定时的叶片耦合振动参数辨识与仿真

2015-11-19李海洪王德友

李海洪,岳 林,王德友,胡 伟,王 磊

(1.南京航空航天大学机电学院,南京210016;2.中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

20世纪30年代以来,国内外学者一直在研究可靠的叶片振动测量技术,并取得了一定的成果。该技术主要包括接触式和非接触式测量方法,前者为电阻应变片法,但该方法所测叶片数目有限,难以做到实时监测同级的所有叶片的振动情况;基于叶尖定时方法的非接触旋转叶片测振技术克服了传统应变片法安装复杂、可靠性低、寿命短等缺点,广泛地应用于叶片模态分析、故障诊断及预测等领域,但是常用的叶尖定时方法[1]基于叶片单自由度(single-dof)模型,实际采集的现场数据含有大量噪声且叶片间可能存在失谐[6]和耦合[7]。其中耦合包括气动[8]和机械耦合[10],由护罩阻尼、气动阻尼、叶盘阻尼以及叶片和叶盘之间的相互作用产生。

由于失谐和耦合的影响[11],激励了所有组件的模态,会使每个共振区出现多个不同值的振动峰,所以实际叶片振动是非常复杂的多自由度系统。当耦合振动数据的2个振动峰相隔较近时,用基于单自由度模型的分析方法辨识耦合数据只能选取1个峰进行曲线拟合,可能由于选取的共振区域不完整而影响曲线拟合结果的精确度。如果选取2个峰进行单自由度曲线拟合,只能拟合其中的1个峰,无法同时辨识2个峰的振动参数。而曲线拟合结果误差大小,直接影响后面叶尖定时算法的参数辨识的精确度。因此,上述方法不适用。为了同时精确识别相邻2个峰的振动参数需要建立至少2自由度(2-dof)叶片振动模型[14],进行曲线拟合。

本文采用基于2自由度模型的曲线拟合方法,得到叶片耦合振动2个峰的初始相位等参数,用相位遍历法辨识出叶片的振动阶次和频率。

1 叶尖定时耦合振动辨识算法原理

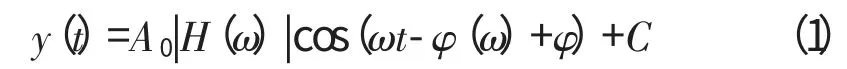

欧阳涛[15]对基于单自由度的叶尖定时振动辨识算法原理进行了详细推导。单叶片单自由度的单频振动位移方程为

式中:A0为外界力幅产生的位移;ω 为叶片的振动频率;φ 为初始相位;C 为直流分量;H(ω)为幅频响应;φ(ω)为相频响应。

H(ω)和φ(ω)分别为

式中:fn为叶片的固有频率;ξ 为阻尼系数。

对于同步振动来说,ω=Nefv。其中Ne为共振阶次,fv为转子转速频率。根据叶尖定时传感器的测量原理,转子每旋转1周,传感器只能采集到某一叶片的1个振动信号。假设传感器的安装角度为θ,则单叶片到达传感器的时间ti为

式中:i为转子旋转的圈数,i=1,…,N。

将式(2)~(4)代入式(1),并简化可得

式中:η'=Q(fn/ω-ω/fn);Amax=A0Q,为共振幅值;Q=为品质因子;φ=Neθ+φ0,为初始相位;Ne与fn表达形式为Ne/fn,二者等同于1个参数,令Ωn=fn/Ne,则式(5)可转化为

式中:Ωn为中心共振频率(共振时的转速频率)。

式(6)中的A0、Q、φ、Ωn、C 等参数为因变量,转速频率fv为自变量。根据非线性最小二乘拟合法中具有可靠性的Levenberg-Marquardt法(LM)求出式(6)中的5个未知参数。通过简单的计算得出最大共振幅值Amax、ξ、Ωn、初始相位φ、C。

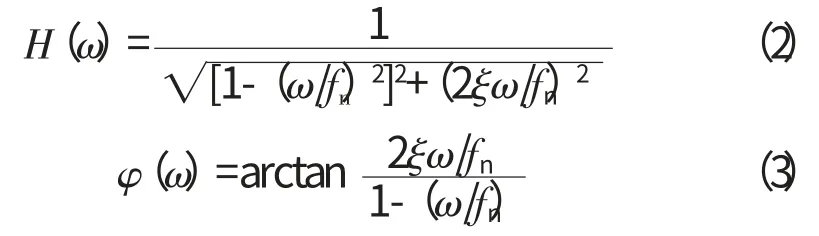

基于2自由度模型的曲线拟合法可以选取相邻2个振动峰进行曲线拟合,也就是把2个单自由度曲线拟合目标方程的表达式叠加

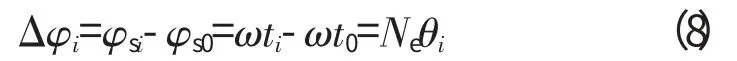

假设n(n≥4)型传感器相对于0号传感器的安装角度依次为θ0、θ1、θ2…θn-1,其中(θ0=0),令叶片经过0号传感器时的时刻t0=0,经过其他传感器的时间ti=θi/fv;同步振动中ω=Nefv,其中Ne为共振阶次,所以传感器测得的相对于0号传感器的振动相位差为

式中:Δφ0=0。

计算各传感器相对于0号传感器的振动相位差Δφi(i=1,2…,n-1),由于角度存在360°的周期性,需要将相位差Δφi值规整到[0,360],向量表示ΔΦ=[Δφ0Δφ1Δφ2…Δφn-1]T。假设叶片实际的振动阶次为Ne,对于其整阶次振动,Ne为正整数,并在一定的范围内取值,依次将此范围内的Ne代入式(8),得到Δφik,且规整到[0,360],得到对应的相位差向量ΔΦk=[Δφ0kΔφ1kΔφ2k…Δφ(n-1)k]T,并把得到的相位差ΔΦk与传感器物理安装角度的相位差ΔΦ 进行比较,求得均方根误差Sk,表示跟踪估计值偏离实际测量值的大小。基于2自由度模型的叶尖定时参数辨识算法,选取2个峰进行曲线拟合得到2组相位,进行阶次跟踪取Sk最小时的Nek为实际的振动倍频Ne,分别取2个峰对应的中心共振频率Ωn1、Ωn2,计算其对应的振动 频 率 fn1=NeΩn1和fn2=NeΩn2。算法流程如图1所示。

为了表示上述叶尖定时参数辨识方法的可信度,引入明显度ΔS%对辨识结果可信度进行评价[15]

图1 算法流程

式中:Skmax、Skmin1Skmin分别为均方根误差Sk的最大值、次小值和最小值,ΔS%越大表示阶次辨识可信度越大。

2 仿真模型建立和算法验证

2.1 耦合仿真数据

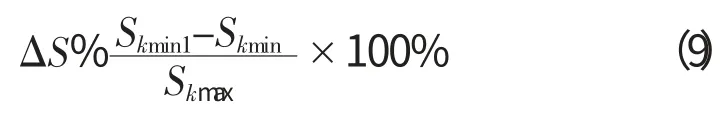

Mercadal[16]描述了不同的叶片耦合模型,最常用的模型是n 叶片模型,每个叶片代表1个自由度,通过弹簧和阻尼元件耦合,如图2所示。G.Dimitridis[17]在叶片振动数学模型的基础上,基于Matlab中的仿真平台Simulink建立了1个4叶片测振仿真模型。

图2 叶片振动模型

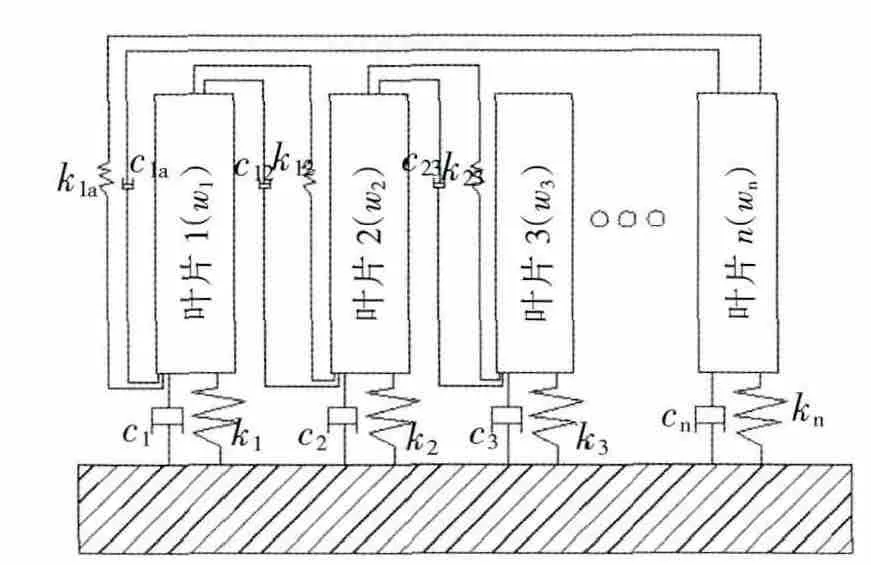

耦合参数ki(i+1)、ci(i+1)都不为0的情况下,产生叶尖耦合振动数据。为了产生单倍频降速同步有耦合仿真数据,采用变速扫频激励,见式(10)。仿真数据参数fn1=fn3=175Hz,fn2=fn4=180Hz,ξ1=ξ3=0.41%,仿真时间为100s,加30%白噪声,分别产生传感器等间隔角为10°、15°、20°、25°的叶片2的1~8倍频的单倍频有耦合降速同步仿真数据。

式中:Fn,i为激振力幅;Ne为振动阶次;T 为仿真时长;φn,j为初始相位。

按照上述参数,当传感器等间隔角度为10°时,叶片2的第1、3阶有耦合仿真信号和转速变化如图3所示。

2.2 算法的数值仿真

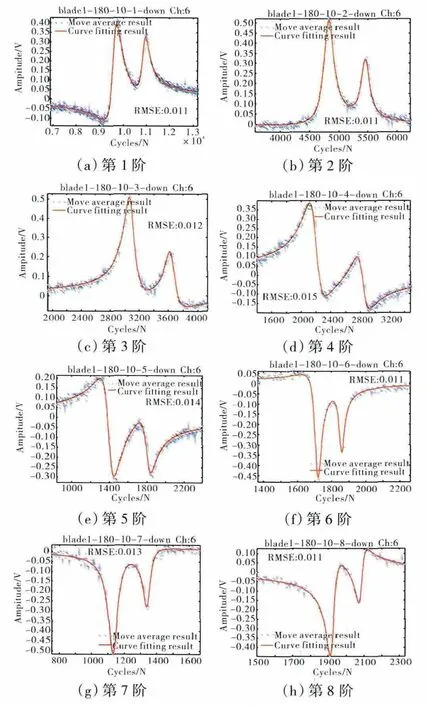

在不同传感器安装角度下测得的第1~8阶的单倍频有耦合降速同步仿真数据中选取相同数据段,分别进行基于单自由度和2自由度模型的参数辨识。当传感器等间隔角为10°时,叶片2的第1~8阶有耦合振动数据基于2自由度模型的曲线拟合结果如图4所示。

图3 叶片2的有耦合振动信号和转速变化

图4 叶片2的第1~8阶振动信号基于2自由度模型的曲线拟合结果

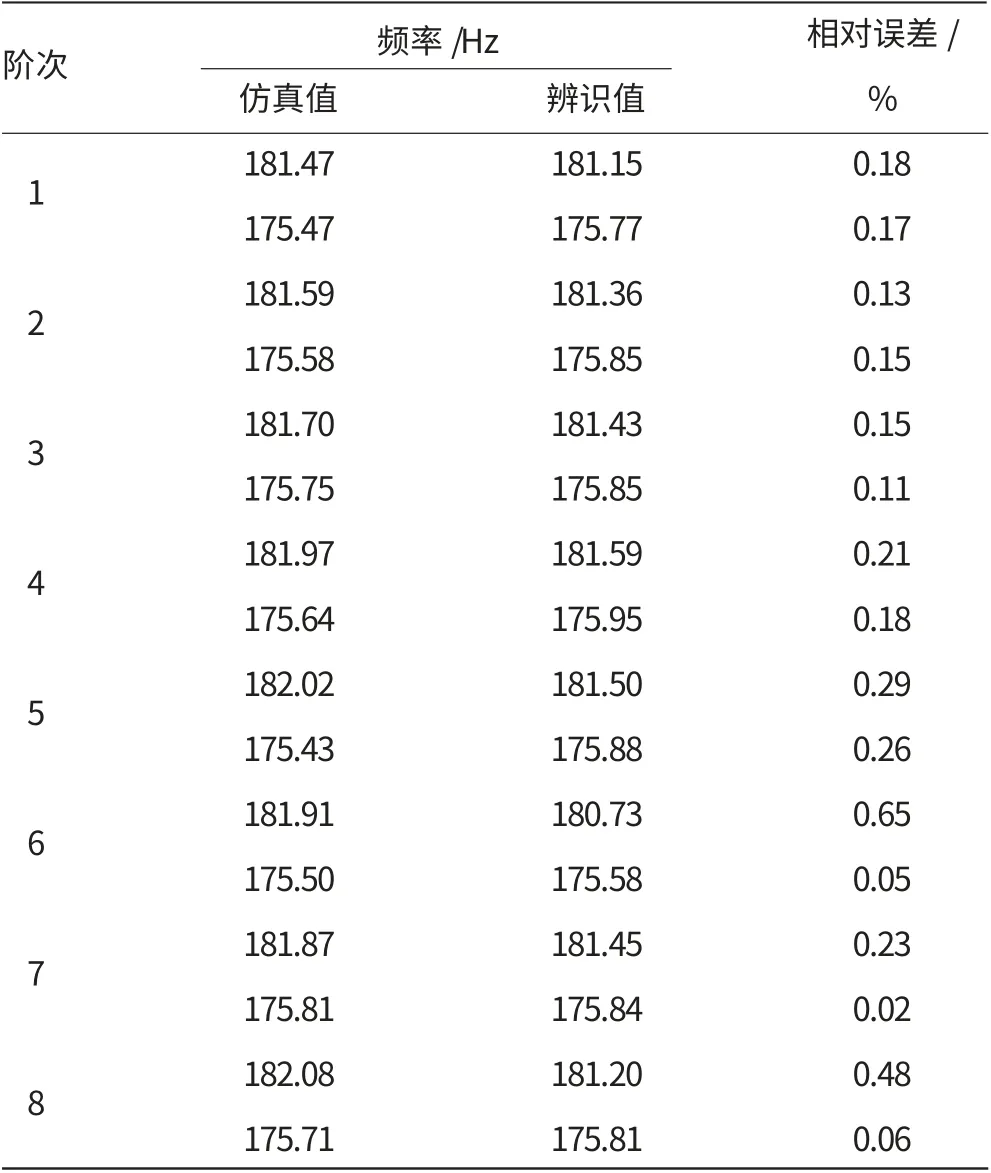

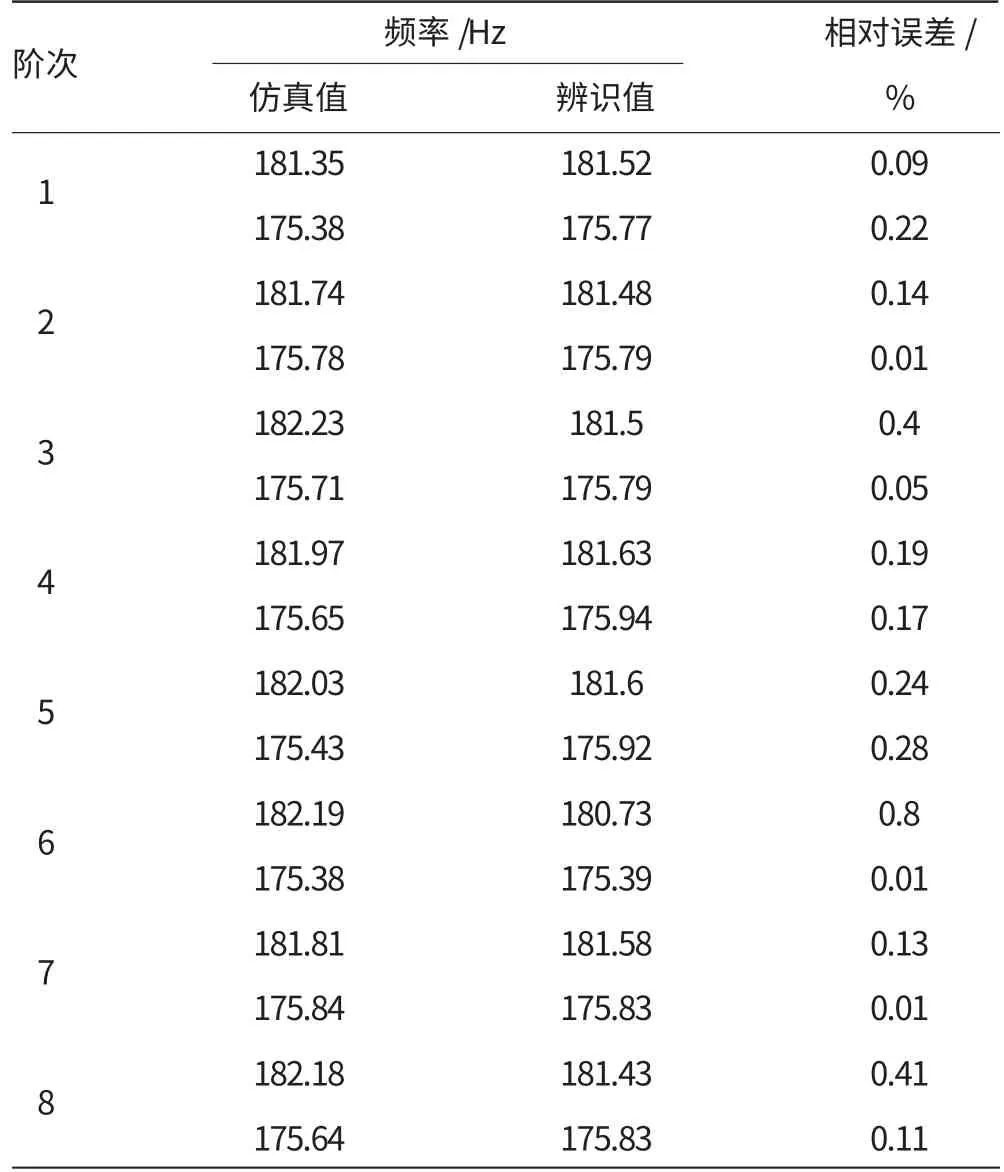

从图4中可见,基于2自由度模型的曲线拟合可以同时拟合相邻2个峰。由于测量误差和噪声的影响,拟合均方根误差(RMSE)在0.010~0.015范围内,表明基于2自由度模型的曲线拟合结果准确。基于2自由度模型的叶尖定时算法辨识的2个峰的频率结果见表1~4。

表1 传感器安装角10°时振动频率辨识结果

表2 传感器安装角15°时振动频率辨识结果

表3 传感器安装角20°时振动频率辨识结果

表4 传感器安装角25°时振动频率辨识结果

辨识结果的相对误差ΔE 为

从表1~4中可见,基于2自由度模型的叶尖定时算法辨识传感器,在不同安装角度下测得的叶片2的单倍频降速同步有耦合仿真数据的2个峰振动频率的相对误差ΔE 都小于1%,在误差允许范围内,说明该算法可以准确辨识叶片2个共振峰的振动频率。基于单自由度、2自由度模型的振动参数辨识明显度比较结果如图5所示。

从图5中可见,传感器安装间隔角度越大,即分布范围越广,辨识的明显度越高,结果可信度越高;在相同传感器安装角度下,基于单自由度模型的叶尖定时参数辨识方法的明显度小于基于2自由度模型的。所以,基于2自由度模型的叶尖定时参数辨识方法辨识结果更可信。

图5 基于2种自由度模型的振动参数辨识明显度比较

3 结论

(1)采用基于2自由度模型的叶尖定时算法可以同时辨识出叶片耦合振动相邻2个峰的振动阶次和频率等参数。运用仿真数据对该算法进行验证,得出辨识振动阶次和频率的相对误差都小于1%,表明了该算法可行,且具有一定的工程应用价值。

(2)叶片耦合使叶片的振动频率、幅值、阻尼等参数发生变化,但叶片耦合振动对振动参数产生的影响还需进一步研究。

[1]Heath S.A new technique for identifying synchronous resonance using tip timing[J].Journal of Engineering for Gas Turbine and Power,2000,122(10):219-225.

[2]Carrington I B,Wright JR,Cooper JE,et al.A comparison of blade tip timing data analysis methods[J].Journal of Aerospace Engineering,2001,215(5):301-312.

[3]Gallego-Garrido J,Dimitriadis G,Wright J R.A class of methods for the analysis of blade tip timing data from bladed assemblies undergoing simultaneous resonances-Part I:theoretical development[J].International Journal of Rotating Machinery,2007,4(4):1-9.

[4]Joung K K,Kang S C,Paeng K S,et al.Analysis of vibration of the turbine blades using non-intrusive stress measurement system[C]//ASME 2006 Power Conference,Georgia:Power Division,2006:391-397.

[5]王磊,胡伟,王德友.旋转叶片整阶次振动双参数分析与仿真[J].航空发动机,2009,35(2):50-53.WANG Lei,HU Wei,WANG Deyou.Two-parameter analysis and simulation of integer order vibration for rotor blade[J].Aeroengine,2009,35(2):50-53.(in Chinese)

[6]Whitehead D S.The maximum factor by which forced vibration of blades can increase due to mistuning[R].ASME 96-GT-125.

[7]Schaber U,Mayer J F,Stetter H.Coupled blade bending and torsional shaft vibration in turbomachinery[C]//ASME 1993 International Gas Turbine and Aeroengine Congress and Exposition,Cincinnati,Ohio,USA:International Gas Turbine Institute,1993:24-27.

[8]Wagner JT.Coupling of turbomachine blade vibrations through the rotor[J].Journal of Engineering for Power,1967,89(4):502-512.

[9]Miguel A B,Mihir Sen.Synchronization of coupled self-excited elastic beams[J].Journal of Sound and Vibration,2009,324(1):209-220.

[10]Dye R C F,Hery T A.Vibration amplitudes of compressor blades resulting from scatter in blades natural frequencise[J].Journal of Engineering for Power,1969,91,(3):182-187.

[11]Castanier M P,Pierre C.Modeling and analysis of mistuned bladed disk vibration:status and emerging directions[J].Journal of Propulsion and Power,2006,22(2):384-396.

[12]Ottarsson G,Pierre C.On the effects of inter blade coupling on the statistics of maximum forced response amplitudes in mistuned bladed disks[C]//Proceedings of the 36th Structural Dynamics and Materials Conference,Michigan:American Institute of Aeronautics and Astronautics,1995:3070-3078.

[13]El-Bayoumy L E,Srinivasan A V.Influence of mistuned on rotor-blade vibrations[J].AIAA Journal,1974,13(4):460-464.

[14]Schlagwein G,Schaber U.Non-contact blade vibration measurement analysis using a multidegree of freedom model[J].Proceedings of the Institution of Mechanical Engineers,2006,220(6):611-618.

[15]欧阳涛.基于叶尖定时的旋转叶片振动检测及参数辨识技术[D].天津:天津大学,2011.OUYANG Tao.Vibration detection and parameter identification technology of rotating blade based on blade tip timing[D].Tianjin:Tianjin University,2011.(in Chinese)

[16]Mercadal M.Damage identification by NSMSblade resonance tracking in mistuned rotors[C]//Aerospace Conference,IEEE Proceedings,Big Sky,MT:Institute of Electrical and Electronic Engineers,2001:3263-3277.

[17]Dimitridis G,Carrington I B,Wright J R,et al.Blade-tip timing measurement of synchronous vibration of rotating bladed assemblies[J].Mechanical System and Signal Processing,2002,16(4):599-622.