压气机静子有限元建模简化方法及验证

2015-11-19屈美娇王克明辛桂雨

屈美娇,王克明,孙 阳,辛桂雨

(1.沈阳航空航天大学航空航天工程学部,沈阳110136;2.中航工业航空动力机械研究所,湖南株洲412002)

0 引言

静子系统动力特性计算是研究航空发动机整机振动的必要途径。国内外学者普遍采用有限元数值计算方法来获取静子支承动刚度[1]。静子叶片数量多、结构复杂、形状不规则,导致有限元计算规模大、效率低,甚至无法计算。为了快速准确地确定静子系统的动力特性,开展压气机静子叶片的有限元简化建模方法研究具有重要意义。

有限元法是将复杂方程系统通过离散方法近似成具有有限自由度问题的数值计算方法,因此,离散后总自由度数(Degree of Freedom,DOF)是衡量有限元模型规模的标准之一[2]。对于几何外形非常复杂的研究对象,采用有限元计算时,对单元的形式、数量要求较高,增加了有限元模型的自由度数。因此,如何通过对具有复杂几何外形的零部件结构进行适当简化,减少有限元模型的总自由度数,进而实现快速有效地确定航空发动机的动力特性成为研究人员关注的重要课题。Moore J等[3]采用实体单元计算了涡轮压缩机的整机动力特性;Hong J等[4]用3维实体单元建立了航空发动机整机有限元模型;Schönrock A等[5]用有限元法计算并验证了BR710的整机动力特性。但是上述研究均未提及叶片建模。航空发动机动力特性的大部分有限元计算分析用集中质量单元或直板简化来代替真实叶片模型[6-8],在一定程度上影响计算精度。高金海等[9]提出复杂幅板类零件简化前后横截面积、弯曲刚度和剪切模量均不变的简化原则进行算例验证,计算结果表明简化前后误差可控制在5%以内,但是并未给出明确算法。张力等[10]进行了大涵道比涡扇发动机低压转子叶片的简化研究,采用等效圆环法,将大尺寸叶片等效为刚性圆环,在一定范围内解决了叶片建模的问题,但该方法不适用于静子叶片。本文针对压气机静子叶片,分别提出8、6、4和2个截面等效简化方法,将简化前后叶片结构的振动特性进行对比分析。以实际航空发动机某级整流器为例,来验证方法的有效性。

1 叶片模型和截面等效简化法

1.1 叶片模型结构

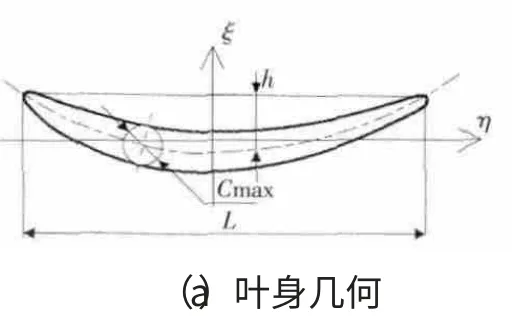

压气机静子叶片大多为实心薄叶片,外端常带缘板,内端多带内环。叶片包括具有叶型形状的“叶身”和叶身以外的“基体”部分。叶身外形由若干规定剖面上的1组离散点确定,叶型的叶背与叶盆型线在前、后缘以圆弧、椭圆或特定曲线连接。实心叶片叶身的建模简化如图1所示。叶身较为平直,各截面重心连线可取为1条直线(即x 轴),沿x 向略有扭转,叶片厚度是变化的。叶身自上而下由8个规定的叶型截面沿x 轴扫略而成。叶型截面最大厚度Cmax、弦长L 自上而下逐渐减小,中弧线最大高度h 先减小后增大,在截面5处最小。叶片用点焊的方式与整流器外环和内环连接,可视为两端固支。叶身材料参数见表1。

图1 实心叶片叶身的建模简化

表1 叶身材料参数

1.2 压气机典型静子叶片受力分析

典型的压气机静子叶片包括承力静子、带内环的整流器和悬臂静子叶片。其中,后二者对转子支承动刚度以及临界转速计算影响较大。

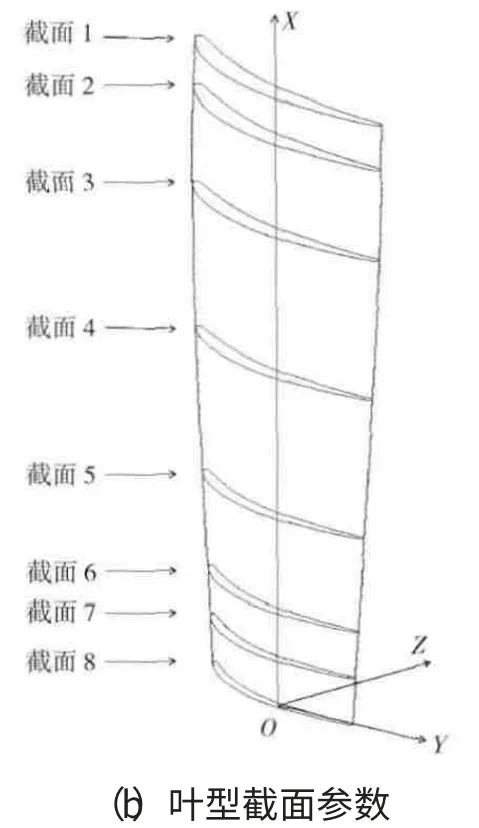

承力静子叶片承受由转子重力、转子不平衡力、机动载荷(含陀螺力矩)和轴向力等所产生的转子支承力所作用。在计算分析时,通常分别在叶片的内、外端加支承力和位移边界条件,在内端的受力情况如图2所示。从图中可见,叶片1、5发生拉压变形;叶片3、7发生弯曲变形;叶片2、4、6、8发生拉弯组合变形。叶片内端固定,叶身整体以弯曲和拉压变形为主。带内环的整流器结构与承力静子结构相似,其叶片两端约束形式与承力叶片的一样,内环或外环发生形变时,叶片受力特点与承力叶片的类似,以拉压和弯曲变形为主。

图2 静子承力叶片受力情况

1.3 截面等效法

从叶片受力分析可知,压气机静子叶片以横向弯曲和纵向(拉压)形变为主。因此,为得到准确的发动机动力特性,建模时压气机静子叶片应该保留本身的横向弯曲和纵向振动特性。本文依据2种振动特征对叶片进行等效简化及效果评价。

将实际叶片考虑为变截面梁,如图3所示。取各截面重心连线为x 轴,设叶高为c,记叶片在坐标x处的横截面积为A(x),u(x,t)表示坐标为x 的截面在时刻t 的纵向位移,材料性质各向均匀,弹性模量为E,密度为ρ,变截面梁的纵向自由振动微分方程为

图3 变截面梁纵向振动和弯曲振动参数

变截面梁的弯曲振动频率通常低于其纵向振动频率,更容易被激发。记坐标x 的截面惯性矩为J(x),w (x,t)表示坐标x 的截面中性轴在时刻的t 横向位移,则变截面梁的弯曲自由振动微分方程为

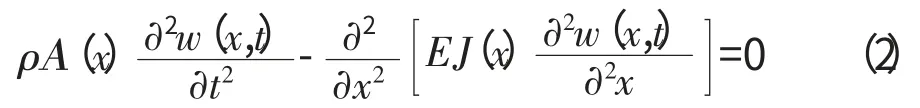

从式(1)、(2)可见,变截面梁的纵向自由振动位移只与A(x)有关,弯曲自由振动位移与A(x)和J(x)有关。因此,建立压气机静子叶片有限元简化模型要求简化前后各截面面积A(x)和惯性矩J(x)不变。

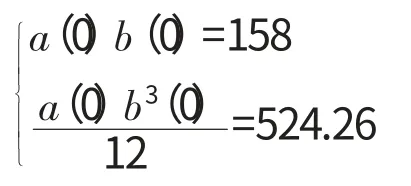

基于上述原则,对叶片叶身实体模型进行几何简化。根据有限元网格划分,叶片叶身截面采用长方形。简化叶片模型时,需要确定的模型参数为E、ρ、c,以及长方形等效截面的截面积A′(x)、惯性矩J′(x)、长a(x)、宽b(x)。其中,已知简化前、后模型的E、ρ、c 与简化前模型相同;A′(x)、J′(x)、a(x)、b(x)需要通过式(3)~(6)联立解出,通过软件从3维模型直接提取

建立叶片3维几何模型选取叶型截面1,运用CAD得出A(0)=158.00mm2,J(0)=524.26mm2。

代入式(3)~(6)为

解方程组可得

上述为叶型截面1等效长方形的尺寸。

运用3维软件查看任意截面的参数,因此,叶身任意位置的叶型截面均可以等效。本文所取各截面均为叶身离散点所在的规定剖面,但该方法并不受此限制。经过计算得到原叶型各截面的等效截面,从截面实现整个叶片叶身的等效简化。

2 有限元建模分析

2.1 未简化的复杂叶片模型

基于原叶片图纸,将8个规定剖面上的离散点输入UG3维几何建模软件,运用逆向点造型方法,沿叶高方向扫掠完成几何建模。

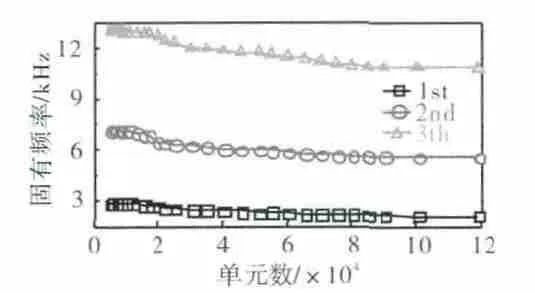

建立的叶片几何模型导入Hypermesh有限元前处理软件进行网格划分。由于模型1结构复杂、形状不规则,选取四面体进行网格划分,为保证网格划分的质量和计算精度,对曲率较大的曲面进行网格细化。将划分好单元的有限元模型导入Ansys软件进行模型的固有特性计算。在有限元计算中,模型规模会对计算结果产生很大影响,为排除网格对结构本身固有特性计算的影响,对模型进行了单元敏感性分析。固有频率随着单元数量的变化曲线如图4所示。

从图4中可见,在单元数大于105时,叶片前3阶弯曲振动固有频率趋于稳定,表明该规模的网格能较准确地反映该叶片结构的固有特性。本文其他模型计算都经过网格敏感性验证。

图4 固有频率随单元数变化趋势

2.2 截面等效简化模型

在x轴各截面位置上画出计算得到的等效长方形,沿叶高方向扫掠生成变截面梁,截面连接线为多点拟合的曲线。分别选取8、6、4和2个截面建立等效简化几何模型,如图5所示。相应为模型2~5。简化后的模型几何形状规整,在Hypermesh软件中可用六面体进行单元划分,有限元模型如图6所示。

图5 等效叶片几何模型

图6 有限元模型

3 模态计算结果与讨论

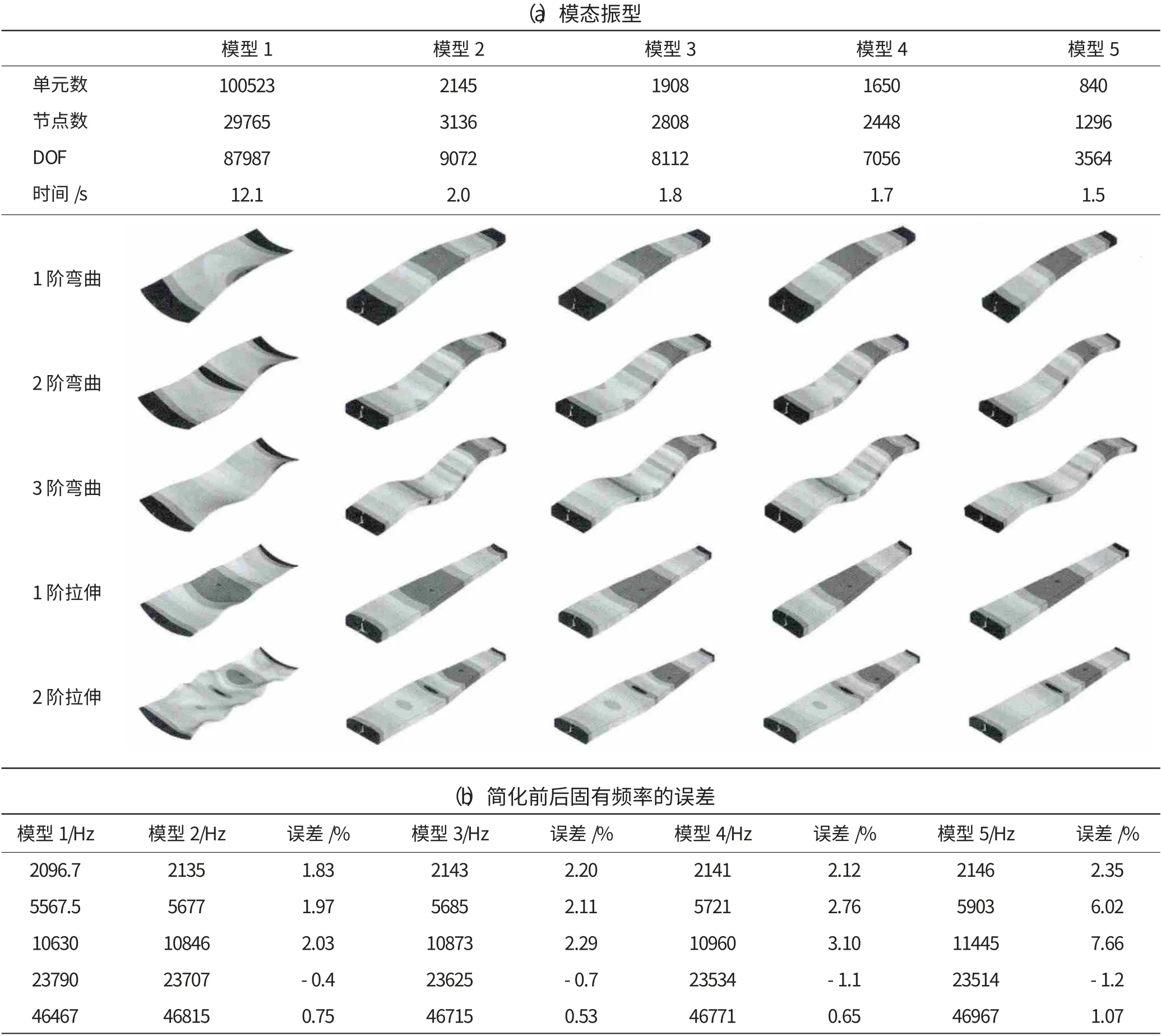

本文分别选取前2、3阶拉伸模态和弯曲模态的计算数据,对比简化前后模型的模态振型与固有频率,见表2。从表中可见,模型1(原模型)进气边厚度大于排气边的,弯曲小于排气边的。若沿x方向划分成多个细长微元,各微元的弯曲形状和方向都相同,可以准确识别弯曲振型。简化后模型的各阶弯曲模态振型与模型1吻合较好;同时其纵向振动振型也对应较好。

表2 叶片叶身模型模态计算结果

简化后的模型总自由度数明显减小。模型2~5的总自由度数分别从87987降至9072、8112、7056、3564,为模型1的10.30%、9.22%、8.02%和4.05%;在相同计算条件下CPU占用时间分别从12.1s缩短为2.0、1.8、1.7和1.5s。

模型2~4前3阶弯曲振动固有频率相对于模型1的最大误差仅为3.1%;模型5的前3阶弯曲固有频率误差分别2.35%、6.02%、7.66%。简化后模型的前2阶拉压固有频率相比原模型误差均在3%以内,计算精度满足要求。

4 某型航空发动机压气机典型整流器算例

典型整流器的结构为机匣+整流叶片+内环(或带封严装置)。本文选取某型航空发动机某级整流器对截面等效建模简化法的正确性进行验证。该级整流器包含垂直于发动机中轴线的静子机匣的1个截段、1圈静子叶片和内环。叶片以一定安装角置于机匣,对结构采用四面体单元划分,为模型Ⅰ,如图7(a)所示。

图7 整流器有限元模型

保持模态分析参数、约束、机匣和内环结构不变,采用截面等效法建立静子叶片的8、6、4、2截面等效简化模型,分别为模型Ⅱ~Ⅴ简化前、后的叶片相同的方式安装至结构,叶片8个截面的安装角度均不同,但差别不大,选取其平均值作为简化后叶片的安装角。采用六面体单元划分网格,模型Ⅱ如图7(b)所示,模型III~Ⅴ的网格划分与模型Ⅱ的类似。

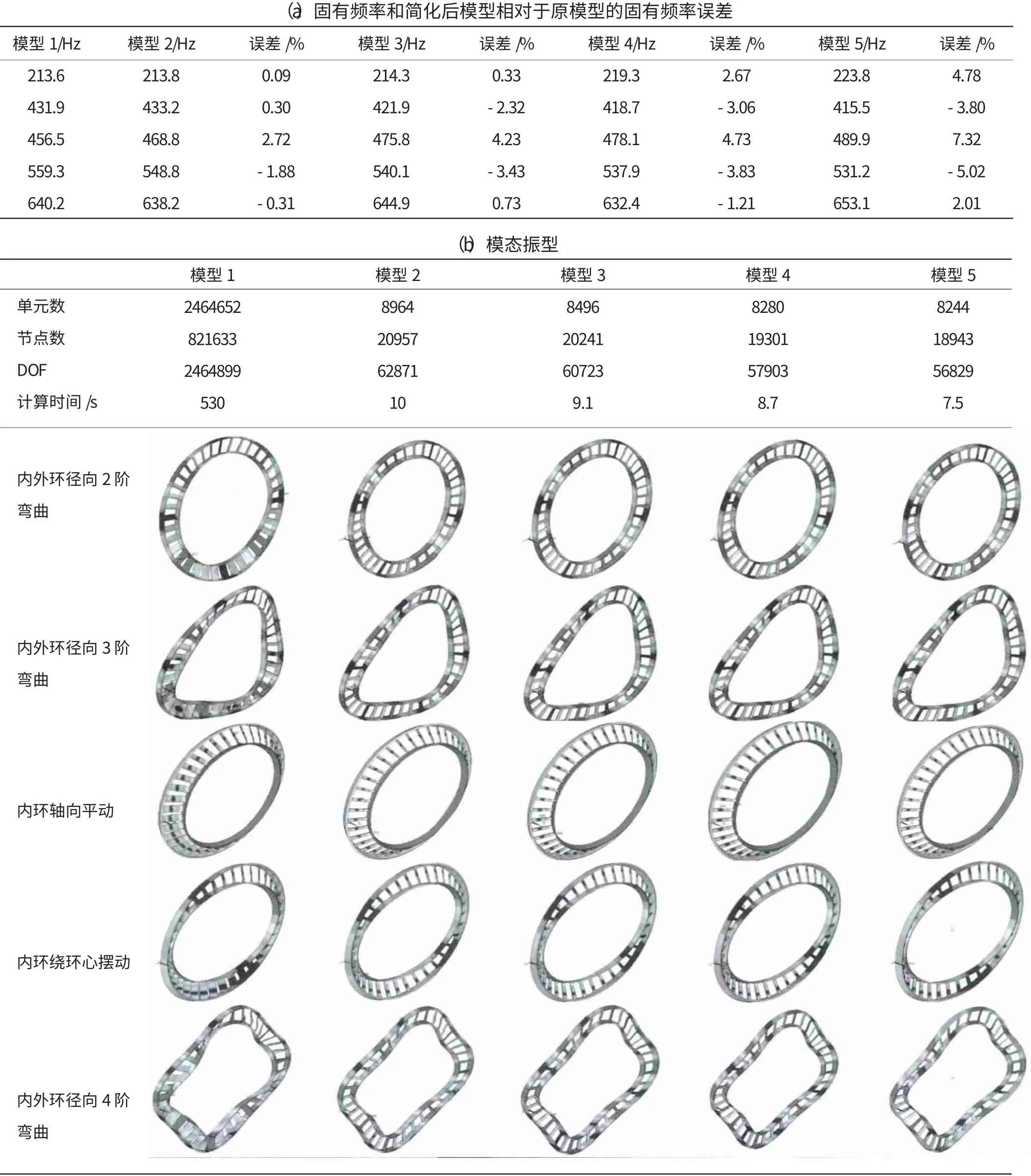

选取前5阶模态,对比简化前、后模型的模态振型与固有频率,见表3。

表3 整流器模型模态计算结果

(1)模型Ⅱ~Ⅴ的前5阶模态振型特征与模型Ⅰ(未简化整流器结构)的相同、形状相似,吻合良好。

(2)简化后的模型规模(DOF)明显减小。模型Ⅱ~Ⅴ的总自由度数分别从2464899降为62871、60723、57903和56829,下降为原模型的2.55%、2.46%、2.35%和2.31%;在相同计算条件下,CPU占用时间分别从530s缩至10.0、9.1、8.7和7.5s,计算时间分别为原模型的1.89%、1.72%、1.65%和1.42%。

(3)模型Ⅱ~Ⅴ的前5阶固有频率计算结果与原模型最大误差分别为2.72%、4.23%、4.73%和7.32%。

5 结论

本文针对航空发动机压气机静子叶片结构复杂,整机有限元计算时模型规模过大、计算耗时过长甚至无法计算的问题,对压气机静子叶片有限元建模简化方法进行了研究。

(1)8、6、4截面等效简化前、后,叶片模型的前2、3阶拉伸、弯曲固有频率相比,计算误差均在3.1%以内,模型总自由度数分别减至10.30%、9.22%和8.02%,计算时间缩至16.5%、14.9%和14.1%;2截面等效简化叶片固有频率误差最大为7.66%,DOF、计算时间分别为原模型的4.05%、12.4%。

(2)以某型航空发动机某级带内环的整流为例,建立了8、6、4和2简化模型,前5阶模态振型与原模型吻合较好,固有频率最大误差分别为2.72%、4.23%、4.73%和7.32%;模型总自由度数分别减至原模型的2.55%、2.46%、2.35%和2.31%;在相同条件下,计算时间缩至1.89%、1.72%、1.65%和1.42%。

(3)仿真计算结果表明,截面等效叶片建模简化方法不仅大大简化了有限元模型规模,而且达到了一定的计算精度,具有一定的工程应用价值。

[1]Sinou J J,Villa C,Thouverez F,et al.Experimental and numerical investigations of a flexible rotor on flexible bearing supports[J].International Journal of Rotating Machinery,2005(3):179-189.

[2]Hanhart A L,Gobbert A M,Izu L T.A memory-efficient finite element method for systems of reaction diffusion equations with non-smooth forcing [J].Journal of Computational and Applied Mathematics,2004,169(2):431-458.

[3]Morre J J,Vannini G,Camatti M,et al.Rotor dynamic analysis of a large industrial turbo-compressor including finite element substructure modeling[J].Journal of Engineering for Gas Turbines and Power,2010,132(8):1-9.

[4]Hong J,Chen M,Liu S G.Application of whole engine finite element models in aeroengine rotor dynamic simulation analysis[C]//Proceedings of ASME Turbo Expo 2007.Power for Land,Sea and Air,Montreal:ASME,2007:771-778.

[5]Schönrock A,Dascotte E,Dufour K H.Validation of an aeroengine carcass finite element model by means of computational model updating based on static stiffness testing[C]//2nd MSC Aerospace Conference,Long Beach:CA,1999:1-8.

[6]王海涛.某型航空发动机整机振动特性分析[D].南京:南京航空航天大学,2010.WANG Haitao.Research on whole body vibration of aeroengine[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2010.(in Chinese)

[7]洪杰,郝勇,张博,等.叶片丢失激励下整机力学行为及其动力特性[J].航空发动机,2014,40(2):19-23.HONG Jie,HAO Yong,ZHANG Bo,et al.Mechanical behaviors and dynamic characteristics of turbofan engine due to fan blade off[J].Aeroengine,2014,40(2):19-23.(in Chinese)

[8]赵文涛,陈果,李琼,等.航空发动机机匣支承动刚度有限元计算及验证[J].航空计算技术,2011(5):34-38,41.ZHAO Wentao,CHEN Guo,LI Qiong,et al.Finite element modeling and experiment verification of dynamic stiffness of casing bearing in aircraft engine[J].Aeronautical Computing Technique,2011,41(5):34-38,41.(in Chinese)

[9]王相平,徐鹤山.有限元计算中的叶片边界条件的选取[J].航空发动机,1998(4):43-46,57.WANG Xiangping,XU Heshan.Finite element method of blade boundary conditions[J].Aeroengine,1998,9(4):43-46,57.(in Chinese)

[10]白中祥,吴伟亮,刘闳钊.支承系统的刚度对转子动力特性的影响[J].机械设计与研究,2012,28(4):19-21,25.BAI Zhongxiang,WU Weiliang,LIU Hongzhao.The effect of the stiffness of a rotor’s supporting system on its dynamic characteristics[J].Machine Design and Research,2012,28(4):19-21,25.(in Chinese)

[11]高金海,洪杰.航空发动机整机动力特性建模技术研究[J].战术导弹技术,2006(3):29-35.GAO Jinhai,HONG Jie.Study of modeling technique for dynamic characteristics of engine casing[J].Tactical Missile Technology,2006(3):29-35.(in Chinese)

[12]张力,洪杰,马艳红.航空发动机转子系统建模方法和振动特性分析[J].北京航空航天大学学报,2013(2):148-153,163.ZHANG Li,HONG Jie,MA Yanhong.Modeling method and vibration characteristics of aero-engine rotor system [J].Journal of Beijing University of Aeronautics and Astronautics,2013(2):148-153,163.(in Chinese)

[13]邵帅,周柏卓,王相平.失谐叶盘结构振动模态局部化研究[J].航空发动机,2014,40(3):56-59.SHAO Shuai,ZHOU Baizhuo,WANG Xiangping.Investigation of vibration mode localization of mistuned bladed-disk assemblies[J].Aeroengine,2014,40(3):56-59.(in Chinese)

[14]马辉,能海强,宋溶泽,等.基于变厚度壳单元的旋转叶片固有特性分析[J].航空发动机,2013,39(5):26-30.MA Hui,NAI Haiqiang,SONG Rongze,et al.Natural characteristic analysis of rotating blade based on variable thickness shell element[J].Aeroengine,2013,39(5):26-30.(in Chinese)

[15]漆文凯,王向辉.基于转静子耦合的组合压气机动力特性分析[J].航空发动机,2014,40(4):46-50.QI Wenkai,WANG Xianghui.Analysis on dynamic characteristics of combined compressor based on coupling of rotor and stator[J].Aeroengine,2014,40(4):46-50.(in Chinese)