轴向间距对涡轮时序效应影响的数值研究

2015-11-19李红丽乔渭阳

李红丽,乔渭阳

(1.中航工业飞机强度研究所,西安710065;2.西北工业大学动力与能源学院,西安710072)

0 引言

近20年来,发动机的发展逐渐趋向于级间的紧凑排列,因此轴向间隙的减小逐渐成为设计者需要考虑的重要因素。早期的试验研究已经证实轴向间隙的改变会显著影响透平机械的运行性能[1],并发现时序效应在不同轴向间隙下会对压气机性能产生不同影响[2-5],但效率变化与轴向间隙的变化之间无规律可循。国内的一些研究表明,轴向间隙和时序位置存在最优匹配以使机组达到最佳性能[6-10]。因此,寻找轴向间隙与效率变化之间的潜在联系成为1个有待解决的研究热点。

轴向间隙缩小之后,叶列间的干扰(特别是势流干扰)将会增强[11-15];Sharma[16]、N.Arndt[17]等通过试验研究了改变轴向间隙对1台低速透平的气动和传热影响,结果显示,减小轴向间隙会对非定常压力场产生强烈影响,但对传热分布的影响较小;Tiedemann[1]利用试验和计算的手段研究了轴向间隙对高速透平级的气动特性的影响,结果显示,增加叶列间轴向间隙将非常显著地减少叶片中压力场的非定常性;Lufu、Luhuawei等[8-9]研究了不同动、静叶间轴向间隙下,静叶时序效应对某低速轴流压气机气动性能的影响,结果表明,时序效应对效率的影响随流量增加而增强,但对压比基本没有影响,设计工况效率最大可提高1.0%,在最大流量工况下可提高2.3%,但是随着轴向间隙的减小,压气机喘振裕度有所降低。

由于在实际应用中流场是空间全3维的,而现有文献的研究主要限于2维空间,这种影响在3维空间中如何表现以及是否具有其特殊性,都是在工程实际中亟需解决的问题。此外,研究人员虽然在轴流涡轮时序效应方面做了大量工作,但是对真实航空发动机工作环境的研究却很少。

本文以真实1.5级高压轴流涡轮为研究对象,开展了轴流涡轮3维非定常流动的初步数值模拟研究,通过改变轴向间距,以及保持轴向间距不变时,改变转子位置,研究其对涡轮气动性能及时序效应的影响,并探讨时序效应影响涡轮性能的机理。

1 数值方法

1.1 研究对象

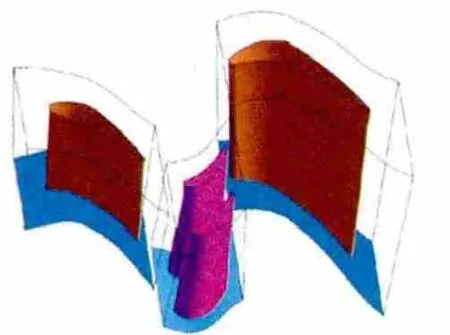

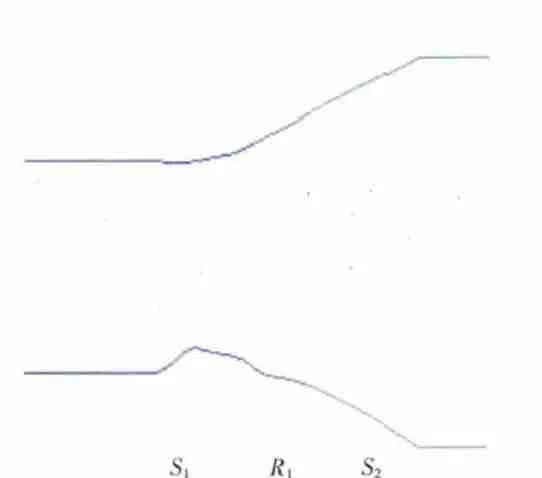

所采用的涡轮为轴流跨声速涡轮,如图1所示。静子叶片为60片,转子叶片为100片,2级静子叶片为57片(涡轮几何参数见表1)。为了简化计算,实际计算时忽略了动叶间隙,并对动叶进行了约化处理,从原来的100片增加为120片,从而使组成涡轮的静、动、静叶排的叶片数比简化为1∶2∶1,约化过程中增加了动叶数量并按(100/120)缩小叶型坐标,以保证其稠度不变。

图1 涡轮叶片

表1 涡轮几何参数

1.2 时序位置定义及算例

本文所进行的3维时序效应研究将对第2级静叶(简称2静)1个节距(对应周向角度6°)内的7个时序位置进行考察,Ci(周向偏移量等于C 乘以节距)分 别 等 于0(C1),0.25(C2),0.33(C3),0.50(C4),0.60(C5),0.75(C6),1.00(C7),其中的基准位置(C1=0.0)定义为在一半叶高处,2静前缘相对第1级静叶(简称1静)前缘偏移0.86°时的位置,时序位置如图2所示。然后将2静沿周向顺时针旋转,可依次得到其余时序位置。

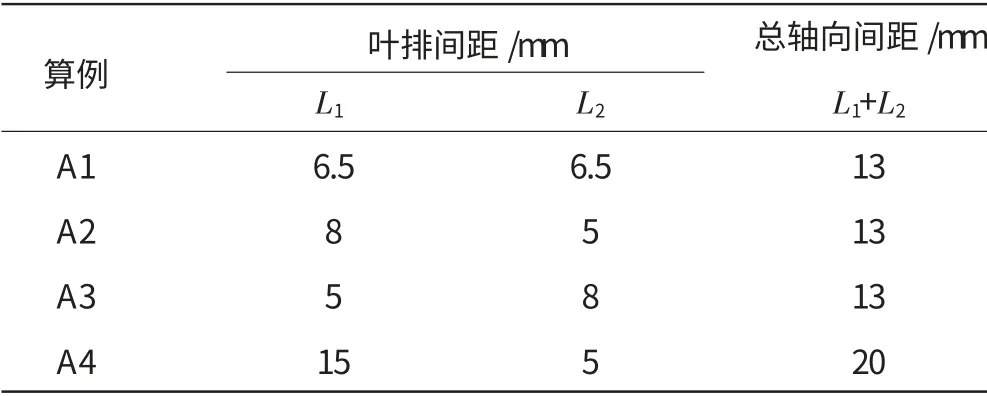

在考虑时序效应的前提下,4个不同轴向间距的算例将被考察,时序位置如图3所示。各算例下涡轮各排叶片轴向间距值见表2。

图2 时序位置

图3 各算例轴向间距

表2 5个算例下的轴向间距

1.3 计算网格及边界条件

涡轮叶片通道如图4所示。由于叶片通道不是直通道,在改变轴向间距时,需要考虑转子移动对通道的影响,因此在转子叶片移动的同时,需要同时改变通道形状,以保证静子/转子/静子交界面面积不变。

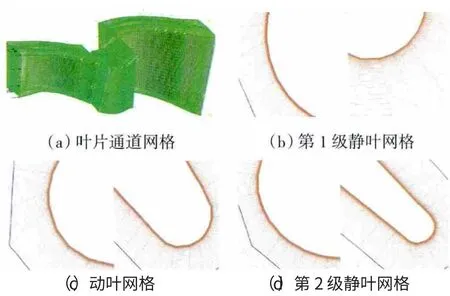

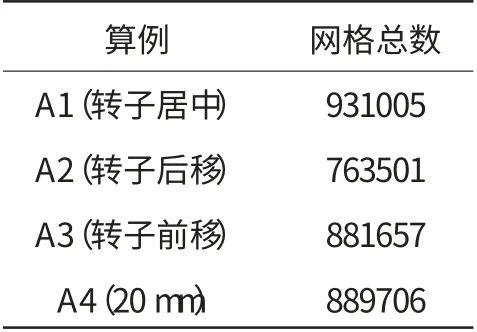

针对不同算例分别划分网格,采用H/J/L混合网格,叶片表面及轮毂壁面网格局部加密以捕捉边界层(如图5所示),在划分网格时保证近壁面第1层网格y+≈1,垂直壁面方向网格的伸展比约为1.1,不同算例下网格数目见表3。

图4 涡轮叶片通道

图5 计算所用网格(叶片前缘及尾缘局部放大)

气体分子黏性系数及导热系数由Sutherlands公式求得。进口给定总压、总温,出口给定平均静压,固壁边界给定无滑移、绝热壁条件。

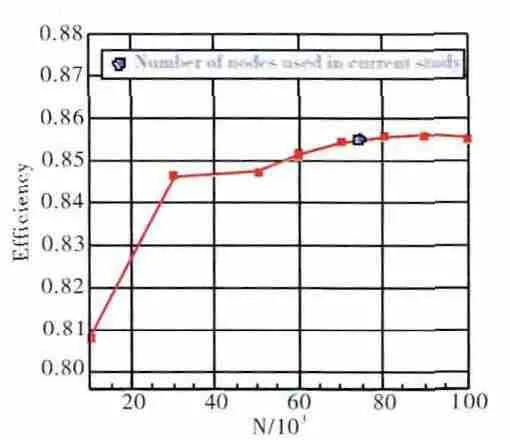

为了验证计算所用网格合理性,针对A2算例,分别考察了网格数目从10万依次增加到100万时,在定常计算下涡轮等熵效率变化情况(如图6所示),发现当网格数目达到70万时,涡轮效率随网格数目变化微小,控制在0.07个百分点以内,从而证明计算所用网格达到了无依赖要求。

表3 不同算例下网格总数目

图6 涡轮效率随网格数目变化

1.4 控制方程与湍流模型

采用商业软件AnsysCFX11.0求解3维黏性的雷诺平均N-S方程组,并以SST湍流模型封闭方程组,对控制方程的求解采用基于单元中心有限体积法,耦合隐式格式的时间推进算法,在非定常计算中引入了双重时间步法,即在控制方程中引入了虚拟时间项,利用物理时间步求解真实解,而每一物理时间步通过虚拟时间迭代达到收敛。采用1阶迎风与2阶迎风混合的格式。

2 涡轮效率定义

在进行数值计算时,将每个周期分成50个物理时间步,经过9个周期,即450步的迭代方可呈现良好的周期性,所以选定总的迭代步数为750步,即15个周期。将计算域进口和出口处的平均总压、总温在最后1个周期按质量流量平均

式中:Q 为计算域进、出口的总压、总温;m 为质量流量;下标i 为第i个物理时刻;Q 为最后1个周期的时均结果(分别代表

式中:k 为燃气比热比,k=1.33。

3 计算结果及分析

轴向间距对时序效应的影响分成2类研究:第1类是保持2 静叶排不动(即总轴向间距L1+L2保持不变),仅改变动叶轴向位置的方式,比较了动叶前移、后移的不均匀布局和动叶处于2静叶排正中的均匀布局;另1类则是第1级静叶前移,改变2静叶排之间总距离(L1+L2)的方式,比较了不同的总距离对时序效应的影响。

3.1 只改变动叶位置

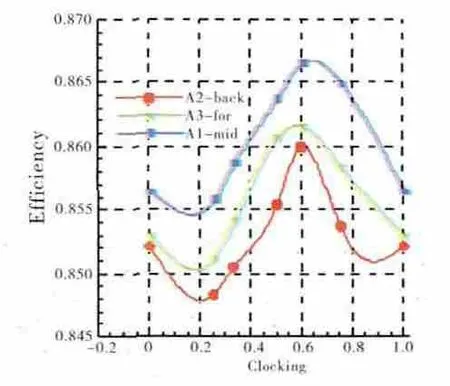

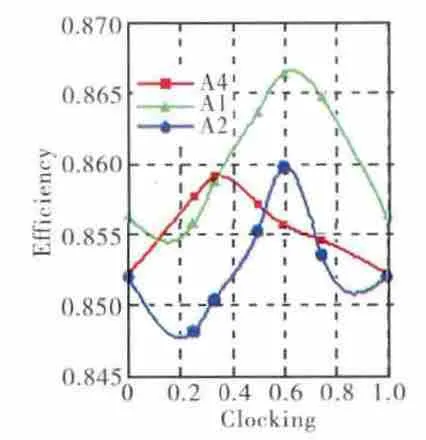

通过3维数值仿真计算,比较算例A1、A2、A3,当2静的位置(总间距)保持不变,只是动叶的位置有所变化时,涡轮效率随时序位置变化如图7所示。图中横坐标表示2静在1个栅距内沿周向变动后所处的时序位置,纵坐标表示涡轮效率。

从图中可见,动叶居中(A1)的总体效率最高,动叶前移(A3)的次之,动叶后移(A2)的最低,且时序效应影响下的最小和最大效率的位置不会随之改变,但效率变化幅值有所不同,3个算例最小效率均发生在时序位置0.25处,最大效率发生在时序位置0.60处。对应算例A1,效率最大值为0.866463,最小值为0.855773,二者之差为1.1%;对应算例A2,效率最大值为0.859854,最小值为0.848288,二者之差为1.2%;对应算例A3,效率最大值为0.861434,最小值为0.851149,二者之差为1.0%。

图7 涡轮效率随时序位置变化

由此可知,对于此涡轮设计状态(对应A2算例),保持总轴向间距不变时,相比于其他2个算例,时均效率最低,说明在涡轮叶片设计时,并未考虑到动叶位置改变对效率的影响,也证实了叶片合理布局的必要性。

3个算例下时均效率最小时序位置处(C2=0.25)转子进口时均总压分布如图8所示。从图中可见,转子居中算例下气流到达转子前缘时相对损失最小;转子前移时会产生较大的轮毂和轮缘损失,在轮毂区产生明显的2个涡结构,轮缘区出现3个涡结构,可能是由于转子距1静的间距过小,沿整个叶片总压分布与转子居中算例几乎没有区别;而转子后移则使得沿整个转子叶片损失较大,但轮毂损失较其他2个算例要小。

图8 C2=0.25转子进口总压分布

3.2 改变2静叶排间的总间距L1+L2

比较算例A1、A2、A4可见,算例A1和A2的总轴向间距不变,不同的是算例A1中动叶处于2 静的正中,算例A2中动叶后移,而算例A4则是总轴向间距变大,动叶后移。

数值计算得到的效率曲线如图9所示。

图9 不同算例下涡轮时均效率

从图中可见,由于轴向间距的拉大,最优时序位置随之变化,效率提高幅度也发生变化,当L1+L2=20mm(对应A4算例)时,C3=0.33的时序位置效率达到最高-0.859217,C1=0.0的时序位置效率达到最低-0.852308,二者之差为0.7%,效率提高幅度比另外2个算例的小。在时序位置C5=0.60时,A4算例的时均效率比A2算例的低,在其余6个时序位置,A4算例效率均比A2算例的高;与算例A1相比,在时序位置C2=0.25,C3=0.33时,A4算例的效率较高,在其余5个时序位置,A4算例的时均效率均比A1算例的低。

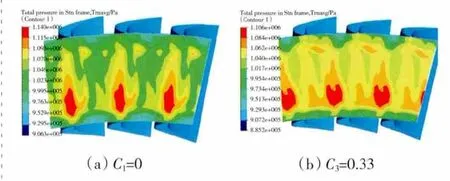

A4算例最大效率时序位置(C3=0.33)和最小效率时序位置(C1=0)2 静进口时均总压分布如图10所示。从图中可见,在C1=0时,2静叶片通道内损失较大,这是由于上游静子尾迹与势流的掺混引起的。

图10 A4算例2静进口时均总压分布

4 结论

(1)保持总轴向间距不变,转子相对位置的前后移动并没有改变效率-时序位置曲线(最大时均效率均发生在C5=0.60位置,最小时均效率均出现在C2=0.25位置,不同时序位置,时均效率变化曲线保持一致),但在不同算例下,涡轮效率有所不同,对应不同时序位置,转子后移算例下时均效率都比另2个算例的低,其中转子居中时,时均效率最大值为0.866,转子前移时,时均效率最大值为0.861,转子后移时,时均效率最大值仅为0.859。

(2)当轴向间距变大时,时序效应变弱,效率提升幅度仅为0.7个百分点,且最优时序位置发生变化(轴向间距不变时,最优时序位置为C5=0.60,此时时均效率最大,而C2=0.25时,时均效率最低,二者最大相差1.2个百分点),在C4=0.33时,时均效率最高,最高为0.859,C1=0时,时均效率最低,最低为0.852。

(3)此涡轮叶片在设计状态(对应A2转子后移算例)时,效率并未取得最大值(时均效率仅为0.859,而转子前移时均效率为0.861,转子居中时均效率为0.866),由此可知,在涡轮叶片设计初期,可以通过数值仿真计算,合理布置静叶、动叶、静叶轴向间距,以及静叶周向位置,提升涡轮性能。

[1]Tiedemann M,Kost F.Some aspects of wake-wake interactions regarding turbine stator clocking[J].Transactions of ASME,2001,123:526-533.

[2]张环,胡骏,李传鹏.轴向间距对压气机气动稳定性的影响[J].航空动力学报,2005,20(1):120-124.ZHANG Huan,HU Jun,LI Chuanpeng.Effect of axial spacing between rotor and stator on axial compressor stability[J].Journal of Aerospace Power,2005,20(1):120-124.(in Chinese)

[3]Weingold H D,Neubert R J.Bowed stator:an example of CFD applied to improve multistage compressor efficiency[J].ASME Journal of Turbomachinery,1997,119:161-168.

[4]CHEN Fu,GU Zhonghua,LU Huawei.Experimental study of stator clockingeffectsinanaxialcompressor[J].Chinese Journalof Aeronautics,2006,19(4):278-285.

[5]Smith L H.Wake dissipation in turbomachine[J].ASME Journal of Basic Engineering,1966,88:688-690.

[6]闫朝,季路成,陈江.叶排间轴向间距对时序效应影响的数值研究[J].推进技术,2004,25(5):416-420.YAN Chao,JI Lucheng,CHEN Jiang.Numerical investigations for the influence of the axial gap on the use of clocking effect[J].Journal of Propulsion Technology,2004,25(5):416-420.(in Chinese)

[7]闫朝,季路成,陈江.轴向间隙对时序效应影响的研究[J].工程热物理学报,2004,25(2):220-222.YAN Chao,JI Lucheng,CHEN Jiang.Cloking effect with different axial gaps[J].Journal of Engineering Thermophysics.2004,25(2):220-222.(in Chinese)

[8]陈浮,陆华伟,顾中华,等.轴向间隙对压气机时序效应影响之一:总性能[J].工 程 热 物 理 学 报,2007,28(2):232-234.CHEN Fu,LU Huawei,GU Zhonghua,et al.Cloking effect of compressor with different axial gaps:PartⅠ-overall performance [J].Journal of Engineering Thermophysics.,2007,28(2):232-234.(in Chinese)

[9]陈浮,陆华伟,刘华坪,等.轴向间隙对压气机时序效应影响之二:截面特性[J].工程热物理学报,2007,28(5):769-771.CHEN Fu,LU Huawei,LIU Huaping,et al.Cocking effect of compressor with different axial gaps:PartⅡ-traverse measurement results[J].Journal of Engineering Thermophysics,2007,28(5):769-771.(in Chinese)

[10]侯安平,周盛.轴流式叶轮机时序效应的机理探讨[J].航空动力学报,2003,18(1):70-75.HOU Anping,ZHOU Sheng.Probe into the mechanism of clocking effect in turbomachinery[J].Journal of Aerospace Power,2003,18(1):70-75.(in Chinese)

[11]Hodson H P,Addison J S.Wake-boundary layer interaction in an axial flow turbine rotor at off-design conditions[J].ASME Journal of Turbomachinery,1989,111(2):181-192.

[12]Kerrebrock J L,Mikolajczak A A.Intrastator transport of rotor wakes and its effect on compressor performance [J].Journal of Engineering for Power,1970,92:359-368.

[13]Pfeil H,Herbst R,Schr:der T.Investigation of the lminar-trbulent tansition of bunary layersdisturbed bywakes[J].Journal of Engineering for Power,1983,105:130-137.

[14]Arndt N.Blade row interaction in a multistage low-pessure turbine[J].ASME Journal of Turbomachinery,1993,115(1):137-146.

[15]邹正平,徐力平.叶轮机三维非定常流动数值模拟的研究[J].航空学报,2001,21(1):10-14.ZOU Zhengping,XU Liping.Numerical study of the 3-D unsteady flow in turbomachinery stages[J].Acta Aeronautica et Astronautica Sinica,2001,21(1):10-14.(in Chinese)

[16]Sharma OP.Rotor-stator interaction in multi-stage axial-flow turbines[R].AIAA-88-3013.