不同叶顶结构的间隙流场及对涡轮性能的影响

2015-11-19贾小权黄东煜赵雄飞

贾小权,黄东煜,赵雄飞

(中国人民解放军海军驻哈尔滨703所军事代表室,哈尔滨150001)

0 引言

叶顶泄漏流动是涡轮动叶实际运行过程中不可避免的,带来了一系列影响。对于涡轮级来说,叶顶泄漏会阻塞主流道,恶化叶顶换热情况,减小叶尖附近叶片载荷,带来间隙泄漏损失,而且叶尖泄漏流在与主流掺混也会使下游静叶产生攻角损失[1-2]。涡轮的流动损失中约有1/3是由叶顶间隙泄漏流动引起的[3]。因此,对叶顶泄漏机理进行研究进而进行优化设计是十分必要的。

对于涡轮泄漏流的研究从20世纪50年代开始,Rains[4]于1954年对静叶根部和动叶顶部的间隙泄漏流动进行了试验研究,建立了间隙泄漏损失模型;很多学者在80年代对涡轮间隙泄漏进行进一步研究[5-6],在涡轮平面叶栅上进行试验;90年代后,计算流体软件技术的发展使得泄漏研究进入了新时期[7-9],更多通过试验和数值模拟的对比研究进一步深入了解了泄漏机理[10-11]。但是对流动的详细阐述还是很缺乏。

为了减小涡轮叶顶间隙泄漏损失,一般设计为动叶带冠,并在冠上安装多道密封齿,以阻止气流跨叶顶的横向二次流动。然而,密封腔内的流动非常复杂,并且涡轮带冠引入了冠进出口槽结构,这些结构均对主流产生重要影响。Denton[12]首先建立了带冠涡轮叶尖间隙泄漏流动的损失模型和经验公式,认为主要损失发生在泄漏流重新进入主流时与主流的掺混过程中。

本文以GE-E3高压级动叶为对象,研究不带冠涡轮及带冠涡轮叶顶泄漏流动流场状况及损失分布,通过分析流线、静压以及出口熵值,考虑不同间隙的影响,从而对泄漏流动及其本质进行机理性研究。

1 计算模型

计算模型采用GE-E3高压涡轮第1级动叶型线,其轴向弦长为28.7mm,展弦比为1.39。详细的几何与气动参数见文献[13]。

数值模拟网格采用Numeca-Autogrid5六面体结构化网格,采用计算流体力学软件ANSYSCFX 13.0求解定常可压缩雷诺时均Navier-Stokes方程组,借助有限体积法离散控制方程以及标准k-w 方程湍流模型封闭方程组,总体求解精度为2阶。离散格式为计算流体力学软件CFX的“高精度”格式,忽略壁面传热影响。计算收敛标准设置为残差小于10-5数量级。MahleI等[14]分别通过数值模拟和试验进行了带冠涡轮的泄漏流动研究,数值模拟采用k-ε 湍流模型,二者结果相似。因此本文采用k-ε 湍流模型是合理的。

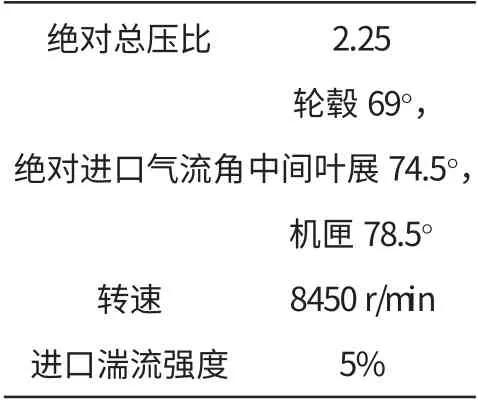

数值模拟只考虑1个动叶通道,进、出口段均为1倍轴向弦长。动叶流道采用结构化六面体网格,为改善网格质量,动叶表面及叶顶间隙区域均采用O型网格,进、出口及主流区采用H型网格。轴向、周向、纵向的节点数分别是113、37、85。间隙区域网格如图1所示。在间隙高度方向上布置21个节点,边界层网格均使用加密网格,Y+值在+5左右,整个计算域的网格总数是110万左右,计算域的3维计算网格如图2所示。计算边界条件均在绝对坐标系下给定:进口给定总温、总压和进口气流角,出口给定静压,叶栅转速为8450r/min,壁面均给定无滑移边界条件,进口湍流强度为5%,具体边界条件见表1。

图1 不带冠涡轮3维计算网格

图2 带冠涡轮3维计算网格

2 计算结果及分析

所采用的不带冠叶片边界条件和几何模型与Ameri等[15]的计算相同,Ameri等利用CFX软件预测了叶顶开凹槽时动叶顶部的泄漏流动和换热情况,并与试验结果作了对比,二者有较好的一致性,表明该数值方法能够准确地预测动叶顶部的泄漏流动情况。

表1 边界条件

2.1 不带冠涡轮泄漏流场分析

在不同间隙下不带冠涡轮叶顶流动情况如图3所示。从图3(a)中可见,在小间隙尺度范围内,由于间隙泄漏涡比较弱,以至于在前缘附近的近机匣二次流从吸力侧进入间隙内,从而堵塞了泄漏流动,随后从吸力面流出最后汇入通道涡,增强了通道涡的大小和强度。当间隙增大后,间隙涡形成很早,阻碍了下面通道涡的形成。近机匣二次流和泄漏流的相互作用削弱了通达涡的强度,同时泄漏涡本身强度也略微减弱,在尺寸上由于卷吸了大量低动量流体而变大。

图3 不同间隙下叶顶流线分布

在转子叶片尾缘附近,通道内流体已经得到了充分发展。在不同间隙下90%轴向弦长位置熵分布如图4所示。从图中可见,在小间隙尺度下,靠近机匣部分的高损失区域是由于间隙泄漏涡与通道涡的相互作用所造成的。间隙通道涡卷吸来自强度比较弱的泄漏涡附近低动量流体,使得通道涡增大,造成更多的掺混损失。随着间隙高度的增加,间隙通道涡和通道泄漏造成的尺寸快速增大。在大间隙尺度下,泄漏涡与通道涡相互作用,不断卷吸低能流体使得通道涡的强度被削弱。可见在间隙达到一定大小后,间隙泄漏的尺寸不断增大,其所造成的高损失区域也在不断增大,同时涡核也在不断地向着远离吸力面的趋势发展,此时通道涡已经消失。

叶片顶部静压系数分布如图5所示。从图中可见,在叶片前缘位置存在高压区,在靠近叶片尾缘处存在低压区,静压降低的区域正是速度增大的区域,在40%到80%轴向弦长位置,压力面的静压急速降低,说明这是泄漏主要发生的地方,而这种横向的压差导致泄漏流通过叶顶。

图5 叶顶静压系数分布

2.2 带冠涡轮泄漏流场分析

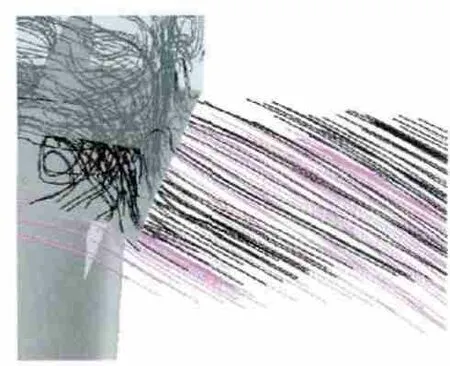

不同位置的带冠涡轮近叶顶流场分别如图6~8所示,从图中可见,泄漏流从冠槽入口进入叶冠,在叶冠内发生了很剧烈的漩涡运动,极大地阻止了泄漏流进一步进入叶冠,起到了很好的封严效果。

图6 带冠涡轮近叶顶流场

图7 冠槽出口流场

图8 冠槽进口流场

冠内流体沿流向静压系数分布如图9所示。从图中可见,在冠槽进、出口存在很大压差,驱动着泄漏流沿流向流动。带冠涡轮出口截面熵值分布如图10所示。从图中可见,在90%到100%叶高处存在很大的熵增,说明这里发生了很大损失,是泄漏流重新汇入主流跟主流流体产生的掺混损失。

2.3 不带冠和带冠涡轮总体性能比较

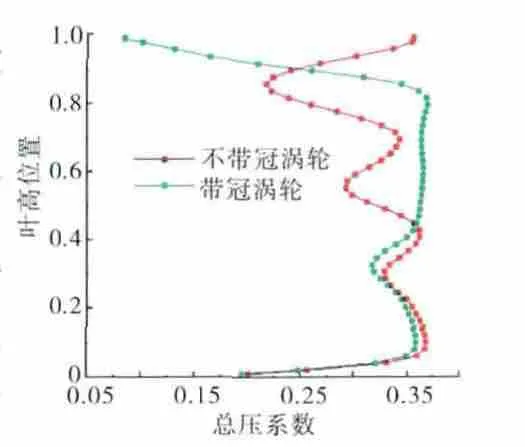

不带冠和带冠涡轮出口截面沿叶高方向总压系数分布如图11所示。从图中可见,带冠和不带冠涡轮沿叶高方向总压分布发生了很大改变,在40%叶高以下二者相差不大,而在40%叶高以上到100%叶高,可见总体上带冠涡轮出口截面总压分布数值较大,只是在近机匣位置有部分总压变小,因为在此发生了泄漏流和主流的掺混,造成了很大的掺混损失,与图10中的结论一致。而不带冠涡轮在85%叶高处得到最低总压值,说明此处是不带冠涡轮泄漏涡涡核位置,不同的最低总压值位置分别代表着下通道涡、上通道涡和泄漏涡涡核位置。总压分布的不一致反映在总体性能上。

图9 冠内沿流向静压系数分布

图10 带冠涡轮出口截面熵增分布

图11 出口截面沿叶高方向总压系数分布

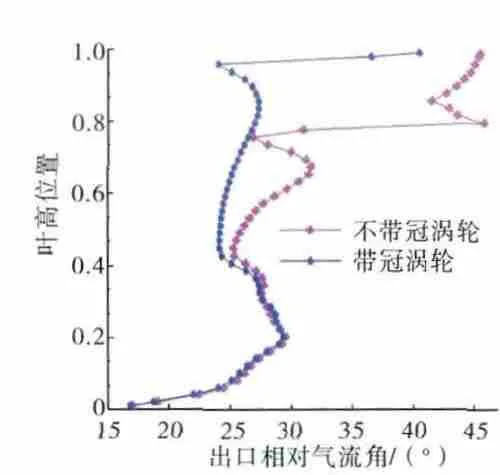

图12 出口截面沿叶高方向出口相对气流角分布

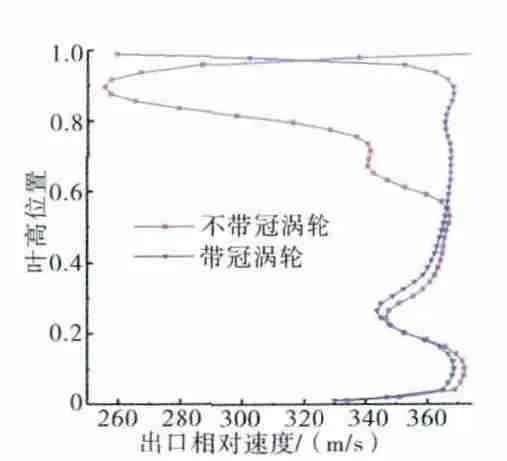

图13 出口截面沿叶高方向出口相对速度分布

不带冠和带冠涡轮出口截面沿叶高方向相对气流角和相对速度分布分别如图12、13所示。从图中可见,对于出口气流角来说,与总压系数分布结论相似,在40%叶高以上不带冠和带冠涡轮才有明显区别,叶片加冠改善了动叶出口机匣处的气流偏转不足现象,由于叶冠中篦齿的存在,气流在叶冠中的周向速度大幅降低使得气流角绝对值减小,而气流角偏转变大,都极大地改善了涡轮的气动性能。同时,比较2种模型出口相对气流速度,不带冠涡轮的相对速度最低位置在90%叶高处,此处正是间隙泄漏涡涡核位置,在60%叶高处也出现了1个极点,此处为间隙通道涡涡核位置;而带冠涡轮在90%处气流出口相对速度才大幅下降,这是冠内气流与主流气流掺混所致,此时产生了很大的气动损失。可以得到结论,不带冠和带冠涡轮在泄漏损失作用区域和方式都不一致。

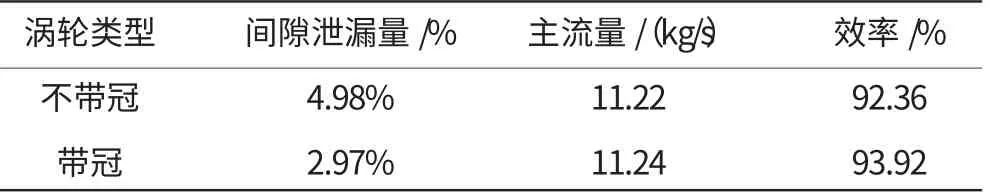

不带冠和带冠涡轮总体性能见表2。带冠涡轮的泄漏量比不带冠涡轮的少2.01%,且效率提高1.56%。说明带冠涡轮比不带冠涡轮有更高的气动性能,且泄流量跟效率存在反比关系。同时可知,泄漏流动对涡轮的效率有重大影响。

表2 不带冠和带冠涡轮总体性能

3 结论

(1)不带冠涡轮在不同间隙下,叶顶泄漏流动是不一样的,在小间隙下泄漏涡还未形成,而当间隙逐渐增大,泄漏涡越来越大,挤压着通道涡。

(2)不带冠涡轮的泄漏流动由横向压差驱动,而带冠涡轮的泄漏流动由上下游压差驱动。带冠涡轮的泄漏流与主流掺混损失是泄漏损失的主要部分。

(3)带冠涡轮比不带冠涡轮有着更好的气动性能,且泄漏量与效率呈反比关系,说明泄漏流动对涡轮的总体性能有重大影响。

[1]胡延青,申秀丽.航空发动机叶尖径向间隙研究进展综述[J].航空发动机,2014,40(12):60-67.HU Yanqing,SHEN Xiuli.Overview on aeroengine radial tip clearance[J].Aeroengine,2014,40(12):60-67.(in Chinese)

[2]张清,郝勇,张大义,等.大涵道比涡扇发动机低压涡轮间隙分析与设计[J].航空发动机,2014,40(2):56-60.ZHANG Qing,HAO Yong,ZHANG Dayi,et al.Analysis and design of low pressure turbine tip clearance for high bypass ratio turbofan engine[J].Aeroengine,2014,40(12):56-60.(in Chinese)

[3]Schaub U W,Vlasic E,Moustapha S H.Effect of tip clearance on the performance of a highly loaded turbine stage[R].AGARD-CP-537,.

[4]Rains D A.Tip clearance flows in axial flow compressors and pumps[D].Pasadena:California Institute of Technology,1954.

[5]Sjolander SA,Amrud K K.Effects of tip clearance on blade loading in a planar cascade of turbine blades[J].Journal of Turbomachinery,1987,109:32-37.

[6]Yaras M,Zhu Yingkang,Sjolander S A.Flow field in the tip gap of a planar cascade of turbine blades[J].Journal of Turbomachinery,1989,111(3):276-283.

[7]Basson A.H,Kunz R F,Laksh minarayana B.Grid generation for three-dimensional turbomachinery geometries including tip clearance[J].AIAA Journal of Propulsion and Power,1993,9(1):59-66.

[8]Liu J S,Riccardo Bozzola.Three-dimensional Navier-Stokes analysis of the tip clearance flow in linear turbine cascades[J].AIAA Journal,1993,31(11):2068-2074.

[9]Basson A,Lakshminarayana B.Numerical simulation of tip clearance effects in turbomachinery[J].Journal of Turbomachinery,1995,107:348-359.

[10]Gao Jie,Zheng Qun,Yue Guoqiang.Reduction of tip clearance losses in an unshrouded turbine by rotor-casing contouring[J].AIAA Journal of Propulsion and Power,2012,28(5):936-945.

[11]Gao Jie,Zheng Qun,Liu Yunning,et al.Reduction of turbine tip clearance losses at design and off-design incidences by non-uniform tip injection [J].Journal of Power and Energy,2014,228(8):889-902.

[12]Denton J D.Loss mechanism in turbomachines[J].ASME Journal of Turbomachinery[J].1993,115(4):621-656.

[13]Timko L P.Energy efficient engine high pressure turbine component test performance report[R].NASA-CR-168289,1984.

[14]Mahle I.Improving the interaction between leakage flows and main flows in a low pressure turbine[R].ASME 2010-GT-22448.

[15]Ameri A A,Steinthorsson E,Rigby D L.Effect of squealer tip on rotor heat transfer and efficiency[J].ASME Journal of Turbomachinery,1998,120(4):753-759.