3种管内强化管沸腾换热性能对比

2015-08-21欧阳新萍陈静竹李泰宇

欧阳新萍,陈静竹,李泰宇

(1 上海理工大学制冷与低温工程研究所,上海 200093;2 电装(中国)投资有限公司上海技术中心,上海 201108)

引 言

沸腾传热强化技术在强化传热领域中占有非常重要的地位。其目的是为了进一步提高换热设备的效率,更合理和有效地利用能源。强化传热的基本途径主要有增加传热面积、增加传热温差和增加总传热系数3 种方式[1-2]。利用强化传热技术,通过强化换热管件及其支撑结构,是提高换热器换热性 能的基本手段[3]。由于管内有相变的沸腾换热与工质流型有着密不可分的关系,导致传热机理较为复杂。近些年来,国内外有众多学者对强化管管内沸腾换热性能进行了研究[4-9]。Murata 等[10]对光管及内螺纹管进行了较宽干度范围的局部管内沸腾实验研究,研究表明内螺纹管内传热系数平均约比光管高56.5%,从而为管内沸腾换热提供了数据基础。Eckels 等[11]以R134a 为工质,在3 种蒸发温度下,对管内沸腾换热进行研究,得到沸腾传热系数随蒸发温度的上升而增加的结论。Oh 等[12]研究了内螺纹管螺旋角对沸腾换热的影响,实验研究发现,在固定螺旋角的情况下,在环状流和层状流下的管内沸腾传热系数与流体的质量流速及热通量有较大关系。张一帆等[13]研究了内螺纹管型结构对流动阻力的影响,提出了并联管路模型。张小艳等[14]对非共沸制冷剂R417a 在光管及内螺纹管内的沸腾换热进行研究,总结了质量流速、热通量、干度及管型参数对沸腾换热的影响。程建等[15]对R410a 和R22在内螺纹强化管内的沸腾换热性能进行实验研究,以寻找R410a 替代R22 在沸腾换热中的可行性。

本文实验所用工质为R22。R22 在常温下为无色、无味、无腐蚀性的气体。虽然研究表明,R22会破坏臭氧层,但是不可否认的是,R22 具有稳定的化学性能及热力性能。现阶段,替代R22 制冷工质的研究正在进行,R22 在各工况点的实验数据的基础性作用也就更加突出,因此对R22 制冷工质在各实验工况点下的研究,仍然有着一定的意义。

目前关于管内沸腾换热的研究主要集中在水平管内R22、R417a、R134a[16-17]等不同制冷剂的沸腾换热性能以及压降规律的实验研究,分析和对比制冷剂的物性对传热系数的影响。对于内螺纹管管内沸腾换热性能的研究也主要是在管型参数和工况点等方面展开讨论。本文进行了3 根内螺纹管管内R22 沸腾换热性能的实验,并进行了综合性的分析研究。在分析质量流量及内螺纹管内结构参数对管内沸腾换热性能的影响的同时,还分析了单位流动阻力下管内沸腾传热系数综合性能,这对于内螺纹管的设计和优化是很有意义的。本实验为基础性研究提供了数据,同时也可为蒸发器的设计计算提供一定的理论依据。

1 实验系统及试件参数

实验系统如图1所示,主要是由管内R22 制冷剂循环,管外(套管管间)加热水循环和冷却用乙二醇循环系统组成。其中将测试段设计成套管换热器形式,在被测试管件外套一根较大直径的外管。

3 个内螺纹铜管均为外径7.92 mm,内径6.9 mm,其他详细参数见表1。套管为不锈钢管,内径15 mm。实验测试有效段总长为2 m。制冷剂R22在管内流动,水在管间流动,两种介质逆向流动。管内和管间的进出口均布置了Pt100 铂电阻温度计,用来测量工质及水的进出口温度。管内进出口处布置了压差传感器,用来测量进出口压力,以获得管内流动阻力,具体测试点见图1。

实验工况:蒸发温度为4.5℃,制冷剂入口干度为18%,出口过热度为4℃,管间水速2 m·s-1。内螺纹管的结构示意图如图2所示,参数如表1所示,实物微观结构如图3所示。通过实验研究不同制冷剂质量流速[100~360 kg·(m2·s)-1]对3 种不同内螺纹管管内沸腾换热性能的影响。

图2 内螺纹结构示意图Fig.2 Schematic diagram of internal thread structure

图3 内螺纹管实物微观结构Fig.3 Schematic diagram of enhanced tubes

为检验实验系统的可靠性,对一根外径14 mm,壁厚0.9 mm 的不锈钢光管进行了对流换热实验,得到了以Dittus-Boelter公式形式的管内旺盛湍流的对流换热关联式

经典传热学理论给出的管内旺盛湍流的对流换热关联式为

两式的系数仅相差2%,说明实验系统是可靠的。

表1 内螺纹管参数Table 1 Structure parameters of enhanced tube

2 实验方法及数据处理

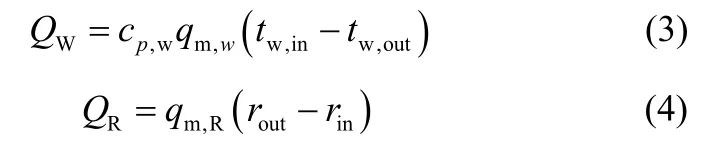

根据图1所示测点测量管内制冷剂的流量、进出口温度和压力、进口前加热带的加热量;测量管外水的流量、进出口温度。根据加热带的加热量及进口温度和压力可以计算出制冷剂的入口焓值,根据出口温度和压力可以计算出制冷剂出口焓值。管外水侧换热量QW与管内制冷剂侧换热量QR分别为

式中,cp,w为水的比热容,J·kg·K-1;qm,w为水的质量流量,kg·s-1;rin为制冷剂的进口焓值,J·kg-1;rout为制冷剂的出口焓值,J·kg-1;tw,in、tw,out分别为水进、出口温度,℃;

当QW和QR之间的热平衡误差满足给定的精度要求时,取两者的算术平均值Q作为换热量,传热系数k计算式为

式中,A为传热面积(光管外表面积);Δt为对数平均温差。

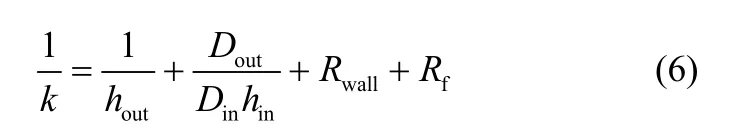

为了分离管内传热系数,可利用热阻分离法进行。传热过程的总热阻可表示成各传热过程热阻之和,即

式中,Dout为强化管外径,m;Din为强化管内径,m;Rf为污垢热阻,m2·K·W-1;Rwall为管壁导热热阻,m2·K·W-1;hout为管外对流传热系数,W·(m2·K)-1;hin为管内沸腾传热系数,W·(m2·K)-1;

由于实验所用强化管从未使用过,污垢热阻较小,因此污垢热阻Rf可以省略。管外(套管管间)流动工质为水,且根据实验工况可以判断出,水流动状态处于旺盛湍流区,因此水侧对流传热系数hout可以采用经典的Dittus-Boelter旺盛湍流换热关联式进行计算,但关联式中的特征长度需取当量直径。本试件的当量直径D=7.08×10-3m。这样,管内沸腾传热系数可由式(7)计算

实验过程中,保持管外水的流速2.0 m·s-1不变,改变管内的质量流速(95~360 kg·m-2·s-1);通过调节冷却用乙二醇的温度控制蒸发温度在(4.5±0.5)℃;通过调节加热带的功率控制制冷剂的入口干度在18%;通过调节加热水的温度控制制冷剂的出口过热度在(4±0.5)℃。对应质量流速的变化范围,3 根管的热通量变化范围在11300~45800 W·m-2之间。

3 实验结果及分析

3.1 传热性能实验结果及分析

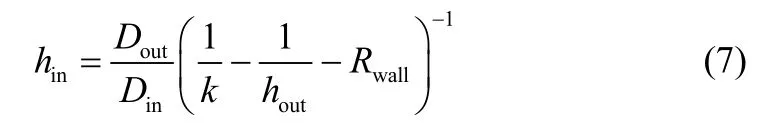

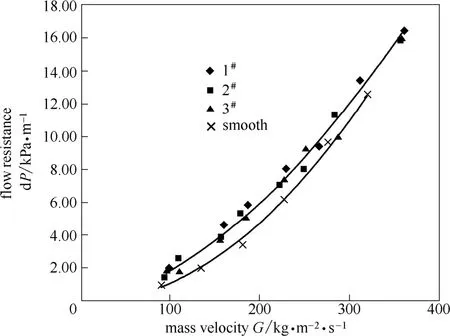

在前述的实验工况条件下,实验的总传热系数与制冷剂质量流速的关系如图4所示。由式(5)分离得到管内沸腾传热系数,其与制冷剂质量流速的关系如图5所示。

为分析内螺纹管的沸腾换热性能增强程度,采用了与本实验工况接近的Kuo 等[18]的光管管内R22 沸腾换热实验数据进行对比。该实验数据同样在图5中显示。

图4 总传热系数与质量流速的关系Fig.4 Overall heat transfer coefficients vs mass velocity

图5 管内沸腾传热系数与制冷剂质量流速的关系Fig.5 Boiling heat transfer coefficients inside tubes vs refrigerant mass velocity

从图5中可以看出,1#管的管内沸腾传热系数比光管高60%~80%,2#管比光管高80%~120%,3#管比光管高80%,3 根管的管内沸腾传热系数均有较大幅度提高,2#管的增强程度最高,其次是3#管和1#管。

从强化传热的角度来看,有多种原因导致内螺纹管的管内沸腾传热系数比光管高,具体原因如下:第一,相比于光管,由于内螺纹管内螺纹的存在,热边界层更容易被破坏、减薄,使得换热增强;第二,内螺纹管内更易产生二次环流,同样会增强传热系数;第三,在层状流下,内螺纹管将会产生虹吸现象,内壁面液膜升高,导致内螺纹管内有更大的液相润湿面积;而在环状流下,螺纹结构的螺旋作用更有利于液相液体成膜,环绕在管内壁,使得沸腾换热增强。

内螺纹管管内结构的差异会使得沸腾换热的强化效果不同。

当流动处于层状流或者层状流与环状流的过渡区时,气相工质仍位于管道上部,液相工质未能均匀覆盖管壁,沸腾传热系数主要取决于工质润湿壁面的情况,而壁面润湿情况则取决于气体流速及管槽内的虹吸作用。当螺旋角较大时,虹吸作用更强,液相沿螺纹槽上升高度更高。2#管的螺旋角相比最大,故2#管在入口处壁面润湿情况比1#、3#管好。当流体处于环状流时,液膜沿顺时针方向有一定角度的旋转,且螺纹头数越多,旋转角度越大。这个旋转过程,将会使液膜表面产生波动,同时也会促进管壁上边界层的波动,促进强制对流蒸发。随着强制对流蒸发的进行,气相表观速度增大,同样会使液膜表面产生波动。当液膜减薄到一定程度时,较高的螺纹将会露出液膜,与气相工质接触,导致传热转弱,沸腾传热系数将会降低。2#管的螺纹头数比1#、3#管多,而螺纹高度比1#、3#管低,因此2#管的沸腾传热系数比1#、3#管高。此外,2号管相比1#、3#管的螺纹顶宽尺寸大、螺纹槽宽尺寸小,可能也是造成差异的原因之一,具体机理还有待研究。

对比1#管与3#管,结构参数主要在螺纹高及螺纹顶部形状上有所差别。分析认为造成传热系数有所差别的原因之一是螺纹高,1#管螺纹比3#管高13.6%,导致传热系数低6.8%。Kimura 等[19]提出,平顶的螺纹比圆弧形螺纹更能强化传热,这也是3#管传热系数高于1#管的原因之一。

3.2 阻力性能实验结果及分析

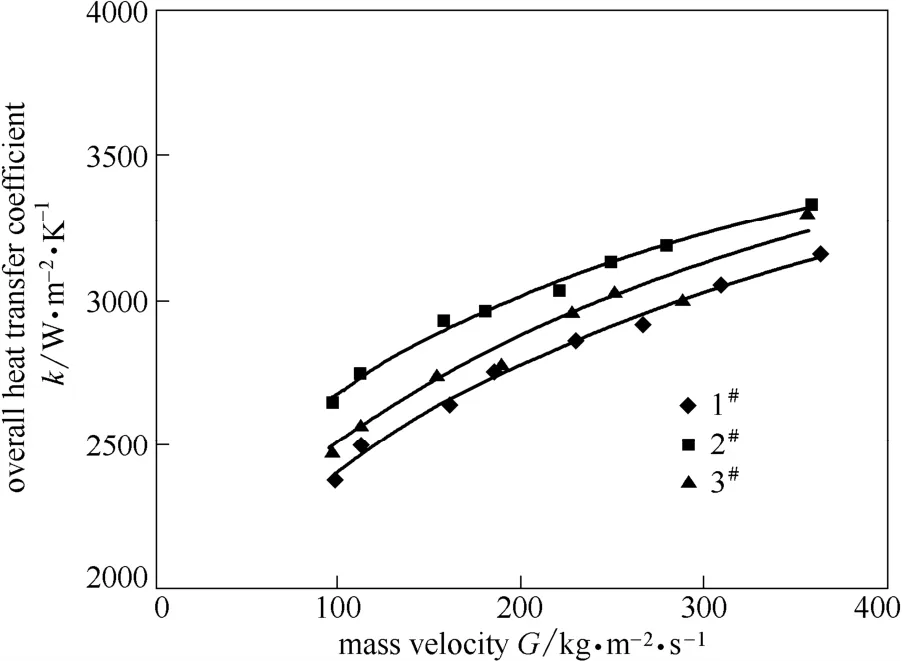

通过对实验管段进出口压力的测量,获得了3根内螺纹管管内流动阻力与质量流速的关系,并采用Muzzio 等[20]通过实验得到的光管流动阻力的数据进行对比,如图6所示。

图6 单位管长流动阻力与制冷剂质量流速的关系Fig.6 Flow resistance vs mass velocity

由图6可以看出,3 根螺纹管管内流动阻力相差不大,3#管略低。说明3 根管结构上的差别对管内流动阻力影响不大。分析认为3#管内较大的槽宽和较小的螺纹顶角是其流动阻力略低的原因。经数据拟合,3 根内螺纹管的流动阻力与质量流速G1.71呈正比,这个实验数据与Kubanek 等[21]获得的实验数据相吻合。

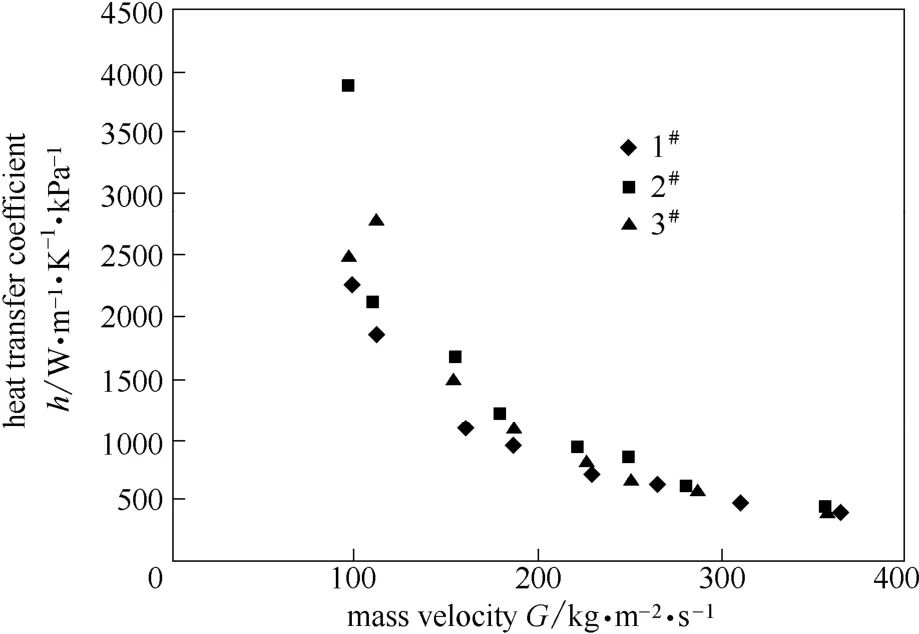

为分析3 根螺纹管传热与流动阻力的综合性能,绘制了单位流动阻力下管内沸腾传热系数与制冷剂质量流速的关系图,如图7所示。图7显示,2#管综合性能最优,且在质量流速为100 kg·m-2·s-1时体现出的综合性能最佳,约比1#、3#管高35%。在中、高质量流速下,3 根管的综合性能相差不大,2#管略好,且随着质量流速的增加,3 根管的综合 性能数值越来越接近。因此,螺纹参数的差异对综合性能的影响主要体现在低、中质量流速,高质量流速下基本没有影响。

图7 单位流动阻力下沸腾传热系数与质量流速的关系Fig.7 Boiling heat transfer coefficients with unit flow resistance coefficients vs mass velocity

4 误差分析

参照误差传布理论,可根据基本测量的误差,计算得到传热系数、管内沸腾传热系数的误差。

对于式(5)这样的传热系数计算式,根据误差传布理论的基本式可推导出:传热系数的相对误差等于计算式中各参变量的平方和的平方根。由于该式中换热量Q为QW和QR的平均值,且QW和QR之间的相对误差小于5%(即满足热平衡要求),因此,Q的相对误差最大为2.5%;温度测量元件的测量相对误差为0.5%,可推算出对数平均温差Δt的相对误差为0.99%;由此计算出实验所得的传热系数k的相对误差为2.69%。同样根据式(7)和误差传布理论,并取hout的相对误差为10%,计算出管内沸腾传热系数hin的相对误差为7.07%。以上误差对应的置信度均为99.7%。

5 结 论

(1)3 根内螺纹管的管内沸腾传热系数较光管有60%~120%的提高,强化换热效果明显,但3根管强化效果存在差异。

(2)当流动处于层状流或者层状流与环状流的过渡区时,较大的螺旋角虹吸作用更强,壁面润湿情况更好,有利于沸腾换热。当流体处于环状流时,较多的螺纹头数,使得流体旋转作用更强、液膜表面波动效果更好,促进强制对流蒸发。较低的螺纹高度在沸腾换热后期更有利于换热。

(3)3 根螺纹管管内流动阻力相差不大,其中3#管略低,分析认为该管管内较大的槽宽和较小的螺纹顶角是其流动阻力略低的原因。

(4)通过比较单位流动阻力下管内沸腾传热系数综合性能,2#管最优,在质量流速为 100 kg·m-2·s-1时体现出的综合性能最佳,约比1#、3#管高35%。在中、高质量流速下,3 根管的综合性能相差不大。因此,螺纹参数的差异对综合性能的影响主要体现在低、中质量流速,高质量流速下基本没有影响。

[1]Gu Weizao (顾维藻).Heat Transfer Enhancement (强化传热) [M].Beijing:Science Press,1990.

[2]Lin Zonghu (林宗虎),Wang Jun (汪军),Li Ruiyang (李瑞阳).Heat Transfer Enhancement Technology (强化传热技术) [M].Beijing:Chemical Industry Press,2007.

[3]Li Jun’an (李军安),Xing Guiju (刑贵菊),Zhou Liwen (周丽雯).Progress in study on technology of heat transfer enhancement for heat exchanger [J].Energy for Metallurgical Ⅰndustry(冶金能源),2008,(1):50-54.

[4]Chen Jianbo (陈剑波),Cai Zuhui (蔡祖恢),Ding Yiming (丁一鸣).Study on boiling heat transfer of R12 flowing inside horizontal smooth [J].Journal of Shanghai Ⅰnstitute of Mechanical(上海机械学院学报),1992,14 (30):1-10.

[5]Hideyuki Kimura,Masaaki Ito.Evaporating heat transfer in horizontal internal spiral-grooved tubes in the region of low flow rates [J].Bulletin of the JSME,1981,24 (195):1602-1607.

[6]Timothy A Shedd,Ty A Newell.Visualization of two-phase flow through micro grooved tubes for understanding enhanced heat transfer [J].Ⅰnternational Journal of Heat and Mass Transfer,2003,46:4169-4177.

[7]Timothy A Shedd,Ty A Newell,Pei Keow Lee.The effects of the number and angle of microgrooves on the liquid film in horizontal annular two-phase flow [J].Ⅰnternational Journal of Heat and Mass Transfer,2003,46:4179-4189.

[8]Zhou Jie (周杰),Xin Mingdao (辛明道).Two-phase flow pattern in three-dimensional rib tube flow boiling heat transfer [J].Journal of Chongqing University(重庆大学学报),2003,26 (8):109-113.

[9]Akhavan-Behabadi M A,Mohseni S G,Najafi H,et al.Heat transfer and pressure drop characteristics of force convective evaporation in horizontal tubes with coiled wire inserts [J].Ⅰnternational Communications in Heat and Mass Transfer,2009,36:1089-1095.

[10]Murata K,Hashizume K.Forced convective boiling of nonazeotropic refrigerant mixtures inside tubes [J].Heat Transfer-JapRes,1990,19 (2):95-109.

[11]Eckels S J,Pate M B.An experimental comparison of evaporation and condensation heat transfer coefficients for HFC-134a and CFC-12 [J].Ⅰnt.J.Refrigeration,1991,14 (3):70-77.

[12]Oh Se-Yoon,Bergles Arthur E.Experimental study of the effects of the spiral angle on evaporative heat transfer enhancement in micro-fin tubes [J].ASHRAE Transactions,1998,19 (1):1137-1143.

[13]Zhang Yifan (张一帆),Li Huixiong (李会雄),Zhang Yuqian (张煜乾).The influence of internally ribbed tube geometry on pipe flow resistance [J].Journal of Engineering Thermophysics(工程热物理学报),2011,32 (7):1161-1164.

[14]Zhang Xiaoyan (张小艳),Yuan Xiuling (袁秀玲),Tian Huanzhang (田怀璋).Evaporation heat transfer of R417A flowing inside horizontal smooth and internally grooved tubes [J].Journal of Xi’an Jiaotong University(西安交通大学学报),2007,41 (1):18-22.

[15]Cheng Jian (程建),Tao Leren (陶乐仁),Wei Yiping (魏义平).Experimental study on evaporation heat transfer of R410A and R22 in a rifled tube [J].Fluid Machinery(流体机械),2013,41 (3):54-57.

[16]Akhavan-Behabadi M A,Ravi Kumar,Jamali M.Investigation on heat transfer and pressure drop during swirl flow boiling of R134a in a horizontal tube [J].Ⅰnternational Journal of Heat and Mass Transfer,2009,52:1918-1927.

[17]Liu Rong (刘荣),Tao Leren (陶乐仁),Gao Libo (高立博).Experimental study on boiling heat transfer of R410A without lubricant oil in the inner-grooved copper tubes [J].Journal of Refrigeration(制冷学报),2011,32 (4):20-24.

[18]Kuo C S,Wang C C.In tube evaporation of HCFC-22 in a 9.52mm micro-fin/smooth tube [J].Ⅰnt.J.Heat Mass Transfer,1996,39 (12):2559-2569.

[19]Kimura Hideyuki,Ito Masaaki.Evaporating heat transfer in horizontal internal spiral-grooved tubes in the region of low flow rates [J].Bulletin of the JSME,1981,195 (24):1602-1607.

[20]Muzzio A,Niro A,Arosio S.Heat transfer and pressure drop during evaporation and condensation of R22 inside 9.52mm O.D.microfin tubes of different geometries [J].Enhanced Heat Transfer,1998,(5):39-52.

[21]Kubanek G R,Miletti D L.Evaporative heat transfer and pressure drop performance of internally-finned tubes with refrigerant 22 [J].J.Heat Transfer,1979,101:447-452.