探析普通车床车削内螺纹技术

2015-02-07宋均芝

宋均芝

(枣庄学院实验室管理处,山东枣庄277160)

探析普通车床车削内螺纹技术

宋均芝

(枣庄学院实验室管理处,山东枣庄277160)

在普通车床上车削内螺纹的关键技术在于合理选择内螺纹车刀、切削用量、加工方法;内螺纹形状、中径尺寸观察测量困难,可通过车刀形状、合理计算进给量来控制;盲孔内螺纹加工,关键是准确控制车刀进退刀位置,倒顺车车削停车后,轻微转动卡盘带动丝杠旋转,确保在进刀槽中进刀,避免工件乱扣报废.

普通车床;车削;盲孔内螺纹;进退刀位置①

0 引言

因内螺纹形成在圆柱或圆锥的内表面上,车削加工时操作困难,特别是盲孔内螺纹,控制长度不当时,易出现烂牙或车刀碰撞工件等现象,造成工件报废.为解决此难题,笔者通过二十多年的生产实践经验与教学相长,总结出在普通车床车削内螺纹时较关键的加工技术.

1 在普通车床上加工内螺纹的常用方法及特点

1.1 普通车床加工内螺纹的方法一般有以下几种:

(1)车削加工内螺纹,适用于单件、非标准件和小批量不同螺距的三角螺纹、梯形螺纹、管螺纹、锥管螺纹等;适用范围广泛,实际工作中多选用此法.(2)丝锥切削加工内螺纹,适用于螺距不大的标准通用内螺纹零件[1].攻螺纹几乎是较小螺距的工件唯一加工方法.(3)铣削加工内螺纹,普通车床改造后,可适于批量加工直径较大、螺距较大的内螺纹.(4)新型内螺纹加工工具的研制,有待探索(丝锥合成体),可加工大螺距,大直径(直径大于M20mm)[2]

1.2 普通车床车削加工内螺纹存在以下问题

(1)加工困难,内螺纹车刀刀杆,因受工件孔径大小的影响,太粗易碰到孔壁,细长承受力差易颤动,产生异常刀痕和声音,螺纹表面粗糙度较难控制.特别是加工盲孔或台阶孔时,控制内螺纹长度等较困难.(2)观察困难,因内螺纹形成在圆柱或圆锥内表面上,在加工过程中车刀受力的变化情况、排出碎屑的情况及切削力对牙型表面质量的影响情况等直接观察困难.(3)查验困难,内螺纹用量具单项测量有困难,精度要求较高时可采用综合测量.一般时,可直接用相对应的外螺纹配合来衡量.

2 普通车床车削内螺纹的关键技术

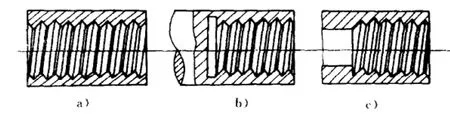

内螺纹工件形状常见的有三种,如图1所示通孔(a图)、不通孔(也称盲孔)(b图)和台阶孔(c图),如下图所示.其中通孔内螺纹较容易加工.在加工内螺纹时,由于车削的方法和工件形状的不同,因此所选用的螺纹车刀也不相同[3].

图1 (a)通孔(b)不通孔(c)台阶孔

2.1 通孔内螺纹的车削方法及关键技术

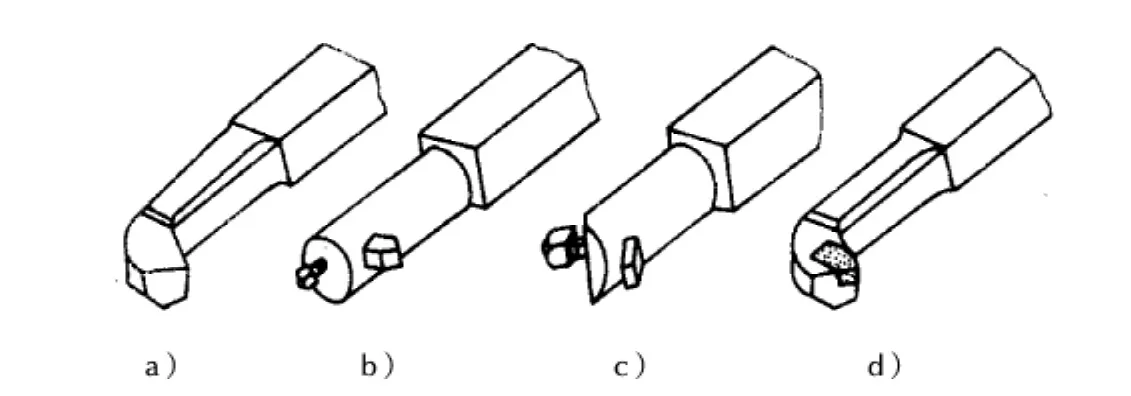

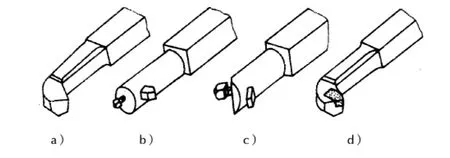

(1)先根据图纸要求,按公式合理计算出各部分相关尺寸.(2)根据图纸要求和工件材料,合理选择内螺纹车刀,可参考图2.实践中最常用的通孔内螺纹车刀见下图一所示,盲孔内螺纹车刀可参考其中(a)(d)

图2 通孔内螺纹车刀

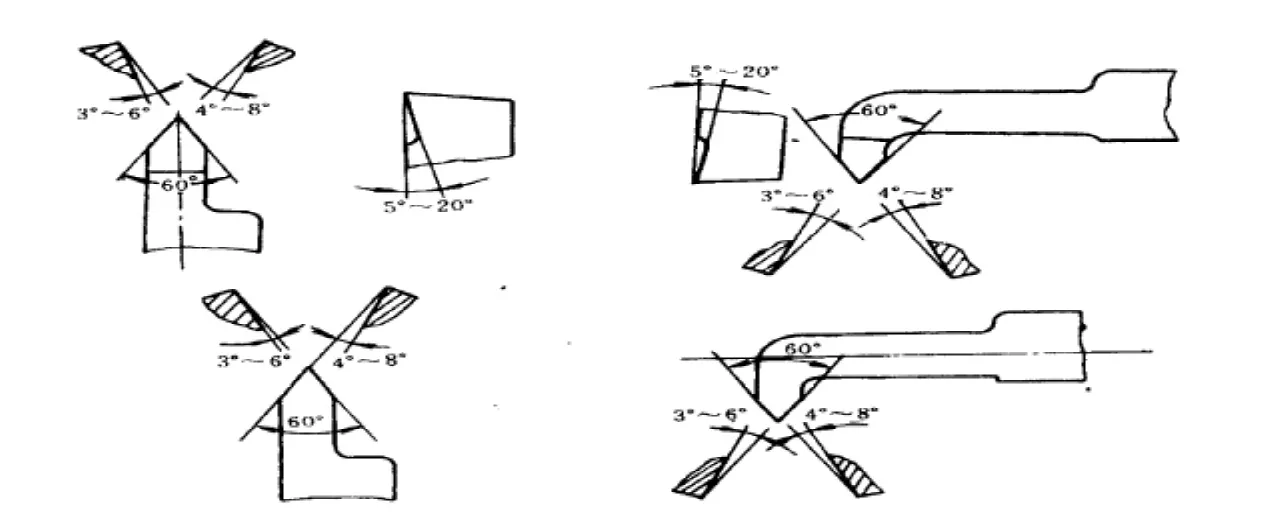

(3)车刀刃磨时,两切削刃要平直、光洁,长度大于内螺纹高度,以保证牙型两侧质量.螺旋升角较大时,进给方向后角略大些,其余几何角度参考图3.实践中一般常用的三角形内外螺纹车刀几何角度见下图:

图3 三角形内外螺纹车刀几何角度

(4)车刀安装时,两切削刃要对称,角度正确合理,必要时刀尖可略高于工件中心,使后角略大些,避免摩擦牙型.(5)合理选择钻头,钻孔后再粗、精车到所需孔径尺寸.三角形内螺纹孔径一般可按以下公式计算:

D孔≈d-1.05p (1)

梯形内螺纹孔径一般可按以下公式计算:

D孔=d-p (2)

(6)对刀试车时,观察刀杆与孔壁间留退刀余量、螺距是否正确、合理选择切削用量,并在中滑板刻度盘上做进退刀标记.(7)合理选择切削方法(直进法、斜进法和左右切削法)粗、精车螺纹,完成进给量来控制内螺纹的牙型高度,达到图纸要求.(8)检验工件时,因内螺纹用量具单项测量有困难,精度要求较高时可采用螺纹塞规进行综合测量.一般时,可直接用相对应的外螺纹配合来衡量.查验合格后,再提起开合螺母,变动车刀.

2.2 盲孔或台阶孔内螺纹的车削方法及关键技术

(1)因车削盲孔或台阶孔时,控制内螺纹长度困难较大,应选择高速钢材料的车刀、选择低速车削,以便于操作车削(2)盲孔车刀的刃磨、安装;内孔径的粗、精车等与通孔内螺纹的车削方法相似,可供参考.(3)车退刀槽,槽的深度应大于内螺纹牙型高度,槽宽为(5~8)mm,并与孔底平面切平齐.(4)对刀试车时,观察刀杆与孔壁间留退刀余量、螺距是否正确、合理选择切削用量,并在中滑板刻度盘上做进退刀标记.(5)车削时,为便于控制内螺纹长度,应在刀杆上做退刀标记,使刀尖停在退刀槽内,及时提起开合螺母,如乱扣应用正反车及时退出车刀,以防车刀撞孔底或烂牙等.粗、精车螺纹,完成进给量来控制内螺纹的牙型高度,达到图纸要求.(6)检测时,可参考以上通孔内螺纹.

2.3 左旋盲孔或台阶孔内螺纹的车削方法及关键技术

(1)车进刀槽.槽的形状与盲孔或台阶孔内螺纹退刀槽相似.(2)选择左旋盲孔高速钢车刀.因旋转方向改变,螺旋升角与盲孔内螺纹车刀相反,其它事项可参考2.2.(3)对刀试车时,应在刀杆上做进刀标记,或在主轴箱与大滑板之间的车床导轨上安放定位块,使刀尖停在进刀槽内,及时按下开合螺母即可车削,如乱扣时,应用倒顺车控制停车进刀,刀尖停在进刀槽中很难掌握,可在车床停稳后,用手轻微转动卡盘带动丝杠转动,以保证刀尖停在进刀槽中进刀,避免工件乱扣报废.(4)车削时,粗、精车螺纹,完成进给量来控制内螺纹的牙型高度,达到图纸要求.(5)检测时,可参考以上通孔内螺纹.

3 实例普通车床车削盲孔内螺纹瓶盖加工步骤

用一根尼龙棒料,φ30 mm×1000 mm车内螺纹,规格M20×2.5左-4H,如下图4所示:

图4 削盲孔内螺纹瓶结构图

加工步骤,(1)计算相关尺寸,工件伸出50mm左右,找正夹紧.(2)车削端面,车外圆车圆即可,长40mm(3)钻孔,粗、精车内孔φ17.+0.655+0.375mm.(4)孔底车削进刀槽,孔口倒角300,宽1 mm.(5)正反车低速粗、精车内螺纹,达到图样要求.(6)检查.目测,用试管瓶外螺纹做塞规.(7)在工件25 mm处切断.(8)装夹工件(也可铜皮包裹)外圆,用力适当,避免夹伤变形或太松工件松动.(9)车削切断后的端面,倒角后卸下工件,加工完毕.

[1]吴德立.普通车床加工盲孔内螺纹[J].机械工人冷加工技术资料,1977,(3):25-28.

[2]刘志刚.一种新型内螺纹加工刀具的研制[J].科技与企业,2012(21):268.

[3]彭德荫.车工工艺与技能培训[M].北京:中国劳动社会保障出版社,2001.

[责任编辑:闫昕]

TH136

A

1004-7077(2015)02-0086-03

2015-01-04

宋均芝(1967-),女,山东枣庄人,枣庄学院实验室管理处教师,主要从事普通车床教学.