液体连续相撞击流反应器中流体混合时间的数值模拟

2015-08-21罗燕周剑秋郭钊余蓓熊卉杨侠

罗燕,周剑秋,郭钊,余蓓,熊卉,杨侠

(1 南京工业大学机械与动力工程学院,江苏 南京210009;2 武汉工程大学机电工程学院,湖北 武汉430073)

引 言

撞击流(impinging streams,IS)技术具有强化混合过程特点[1-5],尤其是强化微观混合过程,这对于传质混合研究影响重大。据此,国内外众多学者对撞击流强化技术开展了分析与应用研究[6-9],其中液体连续相撞击流反应器(liquid-continuous impinging streams reactor,LISR)[10-12]得到了充分的发展。

根据前期对LISR 中流体混合时间的分析研 究[13],宏观过程与微观过程二者具有相互作用,继而其混合过程对宏观混合时间与微观混合时间产生重要影响,同时采用经验模型和现代混合理论模型计算的流体混合时间在量级大小上相符,然而LISR撞击区局部混合时间的计算方法,无论是经验计算还是理论计算,其最终的结果都需要实验验证,而实验结果都需要反应器内混合物充分混合均匀,并且反应完全,再通过反应器出口处的浓度分布等实验结果表征混合情况[14],所测得的实验结果是相对于整个反应器混合时间的平均结果。因此,本研究将采用CFD 技术模拟LISR 的混合过程,在混合过程中取局部瞬时结果,近似计算撞击区中局部混合时间,并比较对比理论计算两种方法,同时验证宏观混合时间和微观混合时间之间的变化规律。

1 数值模拟

1.1 物理模型与控制方程

物理模型与前期分析研究的几何模型和边界条件[13]一致,同时由于LISR 内流体宏观分散是随着时间变化的,本研究流场模拟采用滑移网格模型(sliding meshes),用滑移网格技术处理非定常问题。

计算湍流模型采用标准k-ε模型,其输运控制方程为

1.2 网格划分及边界条件类型

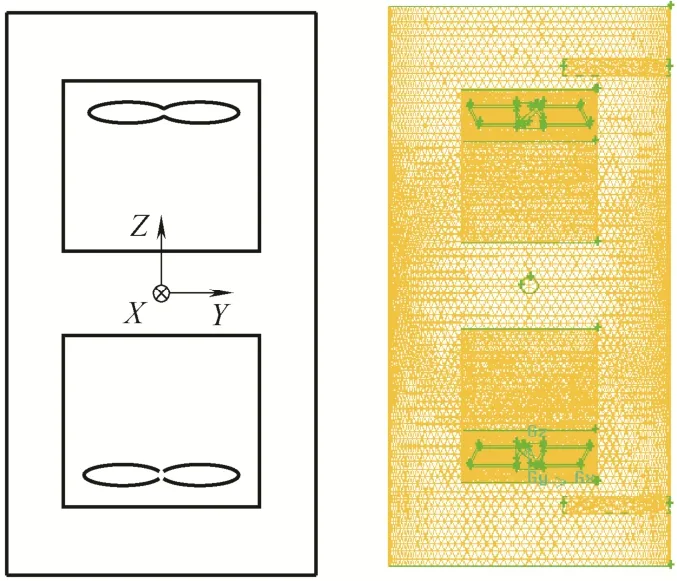

图1 几何参考坐标系Fig.1 Geometric reference coordinate system

前处理软件Gambit2.3.16 建立几何模型,同时 为保证计算的准确性和提高计算效率,在划分网 格时动区域网格较密而其他位置的网格较稀疏,从而生成非结构化网格。几何参考坐标系如图1所示。进出口边界条件:进口边界类型定义为VELOCITY_INLET,出口边界类型定义为OUTFLOW,其他面默认为固壁。壁面条件:反应器壁面为无滑动光滑壁面。

1.3 网格无关性检验

数值计算时网格质量和数量对计算结果准确性有很大影响[15-17],为此本研究任意选定其中一组参数进行验证,沿反应器模型X轴径向选取坐标分别为(0,0,0)、(0.01,0,0)、(0.02,0,0)、(0.03,0,0)、(0.04,0,0)5 个点速度大小,绘制速度变化如图2所示。图2显示,网格数增大,对应速度值逐渐趋近平稳状态,即网格数增加对各点速度大小变化影响逐渐降低,在网格数量为53 万个左右时速度大小变化基本平稳,因此本研究数值模拟计算网格数取53 万个左右。

图2 随网格数变化的各点速度的变化Fig.2 Graph of velocity magnitude changing with grid number

表1 A 组分质量分数最大差值Table 1 Maximum difference of species A mass fractions

2 计算结果与讨论

2.1 LISR 数值模拟混合时间

实验测定中混合时间大部分是表征整个反应器的混合时间,即当判定反应器达到混合均匀时记录的时间为混合时间[18]。为与实验数据进行对照,本研究LISR 数值模拟混合时间采用类似方法,在不同时刻内以撞击面为中心面沿着Z轴轴向截取5个截面,分别为Z=-0.118、-0.059、0、0.059 和0.118 m,代表反应器各区域,并取各截面的A 组分质量分数最大差值,见表1。当最大差值波动随时间变化很小或稳定时,可假设LISR 已达到混合均匀状态,该时刻即为混合时间。

表1数据显示,LISR 流体组分混合稳定时间约为2.5 s。由于本研究是对连续操作的LISR 进行模拟,那么整个LISR 的混合时间约为2.5 s。这里无法确定该时间是否包含微观混合时间,但相对于宏观混合时间,微观混合时间可忽略不计。

以此类推,在不同桨叶转速下的混合时间下,通过合力矩与转速的乘积计算功率值,最终可计算得到混合时间-比有效功率关系拟合曲线,将其与伍沅等[18-19]实验测定的不同功率下的混合时间关系拟合曲线做对比,如图3所示。图3显示,本研究数值计算的混合时间随输入比有效功率的增大而逐渐减小,而且在比有效功率增大初期混合时间急剧减小,当混合时间减小到1.5 s 左右时,随着输入比有效功率的增大,混合时间减小缓慢,并逐渐趋于平缓,这与实验测定曲线变化规律相同;其次,考虑到实验测定与数值计算的误差,两条曲线趋势接近,数值模拟数据也比较接近实验数据。

2.2 LISR 混合过程对一次撞击局部混合时间影响

图3 比有效功率与混合时间的关联曲线Fig.3 Correlation curve between effective specific power and mixing time

流体物料分散混合是研究流体混合机理的重要过程,实验测量在直观表征过程上存在明显不足,在计算方法正确前提下数值模拟则可以较为详细地表述流体分散混合过程。本研究采用流体组分分数直接表征流体分散过程,图4为LISR 混合过程组分分散图。图4显示,流体物料从进料管进入反应器内,沿着导流筒向撞击区流动,在撞击区相互撞击,并沿着导流筒壁与反应器壁之间回流到反应器两端部,完成一次循环混合过程。在这个过程中,前期导流筒内流体速度较大,主要受流体主体流动和结构影响,流体组分浓度聚而不散,随后从撞击区开始,流体组分开始快速分散。

结合LISR 结构特点和混合特性,前期流体主体对流运动起主要作用,流体尺度变化很小,属平推流;撞击后强烈湍动使得流体尺度迅速减小,属于全混合流,宏观混合与微观混合速度较快。0.25 s后,中心撞击面区域组分分数始终处于均匀状态,考虑A、B 组分从进料管口到中心撞击面行程时间,可知一次撞击局部混合时间应小于0.25 s,远小于工业时间尺度上的快速混合(小于1 s)[20]。

图4 混合过程组分分散图Fig.4 Component dispersion diagram in mixing process

2.3 LISR 一次撞击局部混合时间数值计算结果对比

进一步定量分析撞击区混合时间,其中撞击区的范围参考文献[18-19]。对于混合时间经验计算,选取LISR 撞击区中流体组分稳定时刻的速度,绘成速度分布曲线,如图5所示,流体进出撞击区的速度近似线性变化,它们的平均速度(,)计算分别为0.448 m·s-1、0.478 m·s-1,将上述计 算得到的平均速度代入局部宏观混合时间经验计算式[13],可得局部宏观混合时间约为0.167 s;同理计算撞击区能量耗散率值ε=1.498 m2·s-3,并将其代入微观混合时间经验计算式,可得到局部微观混合时间约为0.0141 s。

图5 撞击区内沿X、Z 轴的速度分布曲线Fig.5 X,Z axis velocity distribution curve in impinging zone

同理,对于混合时间理论计算,选取撞击区局部湍动能、单位质量能量耗散率,计算得局部宏观混合时间约为0.128 s,微观混合时间约为0.0028 s。

基于本研究数值计算结果,对混合过程的一次撞击局部混合时间计算,经验公式或理论公式结果均小于0.25 s,而且两种计算方法所得结果在数量级上完全一致,尤其是对于一次撞击局部宏观混合时间的计算非常接近,这说明采用数值计算分析一次撞击局部混合时间是可行的,从而可以弥补实验测试的不足。

2.4 LISR 宏观混合时间与微观混合时间关联性

基于前期研究[13],可知宏观混合时间与微观混合时间处于一种联动平衡状态,其大小随能量耗散率变化而变化。为进一步讨论宏观混合时间与微观混合时间的关联性,本文在数值计算基础上进一步讨论不同能量耗散率下混合时间,所得关系曲线如图6所示。图6显示,通过数值计算获得混合过程的相关参量后,无论代入经验公式还是理论公式,计算得到的宏观混合时间与微观混合时间均吻合较好,这说明利用数值模拟与理论分析相结合的办法分析混合时间是有效的。另外,随能量耗散率的减小其混合时间结果相差有逐渐增大趋势,分析其原因,这是由于经验公式与理论公式中计算假设误差被各自放大,也表明计算公式更适用于高能量耗散率的混合时间计算。同时,从图6可以看出,LISR混合过程中宏观混合时间与微观混合时间大小相差1 个数量级,但变化规律基本一致,二者处于一种联动平衡状态,进一步证实了前期对混合时间的理论分析结果。

图6 混合时间与能量耗散率关系Fig.6 Graph of relationship between mixing time and energy dissipation

3 结 论

本研究基于前期理论分析基础,以CFD 技术模拟LISR 的混合过程,提取流域中局部流动参数,结合经验公式与理论公式计算混合时间,同时分析了宏观混合时间与微观混合时间的关联性,得到如下主要结论。

(1)混合时间随输入比有效功率增大而逐渐减小,比有效功率增大初期混合时间急剧减小,当减小到1.5 s 左右后逐渐趋于平缓。

(2)LISR 混合过程中前期以对流运动为主,流体尺度变化很小;撞击后强烈湍动使得流体尺度迅速减小,宏观混合与微观混合较快;一次撞击局部混合时间在0.25 s 以内,远小于工业时间尺度上快速混合时间(小于1 s)。

(3)基于数值结果,采用经验公式或理论公式计算所得一次撞击局部混合时间结果均小于0.25 s,两种计算方法结果在数量级上完全一致,说明采用数值计算分析一次撞击局部混合时间是可行的,可以弥补实验测试的不足。

(4)LISR 混合过程中宏观混合时间与微观混合时间大小相差1 个数量级,但二者变化规律基本一致,处于一种联动平衡状态,与前期对混合时间理论分析结果一致。

符 号 说 明

cμ,c1,c2——湍流拟合常数

k——湍动能,m2·s-2

t——时间,s

u——速度,m·s-1

v1,v2——分别为流体物料进出撞击区的速度,m·s-1

ε——单位质量能量耗散率,m2·s-3

ρ——密度,kg·m-3

σk,σε——Prandtl 数

[1]Asghar M Dehkordi,Chiya Savari.Effects of contaminants on the mass-transfer characteristics of a two-impinging-streams gas-liquid reactor [J].Chemical Engineering & Technology,2011,34 (11):1797-1806.

[2]Du M,Zhao C,Zhou B.A modified DSMC method for simulating gas-particle two-phase impinging streams [J].Chemical Engineering Science,2011,66 (20):4922-4931.

[3]Amir Hossein Harandizadeh,Amir Rahimi,Mohammad Reza Ehsani.Comparison of different modeling strategies for simulation of carbon dioxide absorption in a coaxial impinging streams absorber [J].Separation Science and Technology,2011,46 (1/4):105-118.

[4]Wu Yuan (伍沅),Chen Yu (陈煜).Preparation of “ULTRA-FINE” white carbon black in submerged circulative impinging stream reactor [J].Journal of Chemical Ⅰndustry and Engineering(China) (化工学报),2003,54 (10):1381-1386.

[5]Li Weifeng (李伟锋),Sun Zhigang (孙志刚),Liu Haifeng (刘海峰),Wang Fuchen (王辅臣).Flow characteristics of radial jet from two opposed jets [J].CⅠESCJournal(化工学报),2009,60 (10):2453-2459.

[6]Schwertfirm F,Gradl J,Schwarzer H C,Peukert W,Manhart M.The low Reynolds number turbulent flow and mixing in a confined impinging jet reactor [J].Ⅰnternational Journal of Heat and Fluid Flow,2007,28:1429-1442.

[7]Yang Xia (杨侠),Yu Bei (余蓓),Guo Zhao (郭钊),Luo Yan (罗燕),Chen Xingliang (陈星亮).Numerical simulation of the flow field in multi-nozzle opposed imping stream reactor [J].Chemical Ⅰndustry and Engineering Progress(化工进展),2013,32 (7):1480-1483,1505.

[8]Yang Xia (杨侠),Liu Fengliang (刘丰良),Mao Zhihui (毛志慧),Xiong Hui (熊卉),Yang Qing (杨清).Mixing performance of a vertical circulative impinging stream reactor with different spacing [J].Chemical Ⅰndustry and Engineering Progress(化工进展),2012,31 (6):1210-1214.

[9]Yang Xia (杨侠),Zhang Tao (张涛),Liang Liyun (梁利云),Wu Yanyang (吴艳阳),Mao Zhihui (毛志慧),Guo Jia (郭嘉).Mixing performance of vertical circulation impinging stream reactor with vertically staggered blades [J].Chemical Ⅰndustry and Engineering Progress(化工进展),2011,30 (4):714-719.

[10]Wu Yuan,Xao Yang,Zhou Yuxin.Micromixing in the submerged circulative impinging stream reactor [J].Chinese J.Chem.Eng.,2003,11 (4):420-425.

[11]Sun Huaiyu,Wu Yuan,Xu Chenghai.Pressure fluctuation in the submerged circulative impinging stream reactor [J].Chinese J.Chem.Eng.,2006,14 (4):428-434.

[12]Zhang Jianwei (张建伟),Song Yanfang (宋艳芳).Structural complexity study for the velocity time series in impinging stream mixer [J].Journal of Mechanical Engineering(机械工程学报),2011,47 (22):174-180.

[13]Luo Yan,Zhou Jianqiu,Guo Zhao,Yu Bei,Xiong Hui.Theoretical analysis of fluid mixing time in liquid-continuous impinging streams reactor [J].Journal of Central South University,2015 (Received).

[14]Bi Rongshan (毕荣山).Experiment study and multi-scale simulation of turbulent reaction in jet reactors on high schmidt number[D].Qingdao:Qingdao University of Science and Technology,2008.

[15]Wang Haidong,Zhai Zhiqiang.Analyzing grid independency and numerical viscosity of computational fluid dynamics for indoor environment applications [J].Building and Environment,2012,52 (6):107-118.

[16]Radhakrishnan S,Bellan J.Explicit filtering to obtain grid-spacing- independent and discretization-order-independent large-eddy simulation of compressible single-phase flow [J].Journal of Fluid Mechanics,2012,697:399-435.

[17]Radhakrishnan S,Bellan J.Explicit filtering to obtain grid-spacing- independent and discretization-order-independent large-eddy simulation of two-phase volumetrically dilute flow with evaporation [J].Journal of Fluid Mechanics,2013,719:230-267.

[18]Wu Yuan (伍沅).Impinging Streams—Fundamentals,Properties,and Applications (撞击流:原理·性质·应用) [M].Beijing:Chemical Industry Press,2006

[19]Zhang Heping (张和平).The research of micromixing in submerged circulative impinging stream reactor [D].Shenyang:Shenyang Institute of Chemical Technology,2003.

[20]Robert J Demyanovich,John R Bourne.Rapid micromixing by the impingement of thin liquid sheets (Ⅱ):Mixing study [J].Ⅰnd.Eng.Chem.Res.,1989,28:830-839.