上油方式对碳纤维原丝质量及生产成本的影响

2014-08-05徐勤梅

于 波,徐勤梅

(1.吉林化工学院,吉林132022;2.吉林化纤股份有限公司,吉林132022)

碳纤维原丝上油能够赋予纤维平滑性、抗静电性和集束性,还使原丝具有足够的耐高温性、分纤性和防融着性[1-3]。在碳纤维生产中,碳纤维丝束根数很多,上油均一度控制严格。通常碳纤维上油均一度控制在0.5% ~1.8%。含油过高,碳纤维原丝在碳化时容易产生过多的粉末,从而造成碳化炉中相关设备的堵塞,同时影响碳纤维的强度,达不到使用要求;而如果含油量过低,碳纤维原丝灰分高、纤维强度下降[4],则使碳纤维原丝生产的可纺性降低,影响碳纤维原丝的产量,造成生产控制成本高。作者对碳纤维原丝上油设备及控制工艺进行改进优化,并分析了不同的上油控制方式对碳纤维原丝生产成本及质量的影响。

1 碳纤维原丝上油方式

1.1 油辊上油

1.1.1 油辊上油工艺

油辊上油控制系统是采用一个多孔的油辊,碳纤维原丝在油辊下方通过,油剂首先进入油辊内,再从油辊的孔中流出,这样碳纤维原丝经过油辊的时候油剂就附着在上面,没有附着在碳纤维原丝上的油剂流入油剂槽中,通过油剂循环泵对油剂进行循环,保持油剂的温度防止油剂变质。油剂槽内油剂量通过控制油剂加入计量泵进行控制,油辊的速度通过变频器控制,油剂量也会因为油辊的速度变化而变化。

1.1.2 油辊上油原丝质量

从表1可以看出,油辊的碳纤维原丝含油率上油较均匀,但碳纤维原丝的强度不匀率(CV值)影响产品质量,造成生产成本提高,这是由于:(1)上油辊不光滑导致碳纤维原丝缠辊现象严重,影响了碳纤维原丝的质量;(2)在生产开始时生头较困难,因为碳纤维原丝需要从油辊的底部通过,而底部还有油槽,降低了生头速度,浪费大量的原液,增加了生产成本;(3)缠辊后处理难度较大,影响高速运行时间,进而影响了生产,同时由于缠辊断丝,导致碳纤维原丝的强度降低;(4)由于油剂槽深度过深,油剂容易变质,增加原材料使用成本,进而增加碳纤维原丝的生产成本;(5)由于碳纤维原丝通过的油辊的光滑度要求很高,加工工艺很难,如果提高油辊的光滑度则加工成本过高,油辊不光滑会导致碳纤维原丝经过时会产生毛丝,而毛丝影响了碳纤维的强度,碳纤维质量受到影响。

表1 油辊上油工艺原丝质量Tab.1 Precursor quality using oil roller

1.2 油槽上油

1.2.1 油槽上油工艺

碳纤维原丝在油槽上行走,经过纺丝导辊进入烘干,经过油槽的碳纤维原丝完全浸在油槽里的油剂中,实现碳纤维原丝与油剂的充分接触,达到碳纤维原丝的均匀上油的目的。油槽的液位通过溢流的方式实现液位平衡,平衡液位以外的油剂进入到油槽下面的循环槽内,通过油剂泵对油剂进行循环,保持油剂的温度防止油剂变质,定期检验油剂槽中油剂的浓度,在油剂罐中配置生产需要的油剂的浓度,油槽中油剂的浓度通过循环泵不断调整,因为碳纤维原丝经过油槽时将油槽的浓度渐渐稀释,通过循环泵不断的循环保持油槽中油剂浓度的稳定。这种工艺控制方式只需一个油剂循环泵,不用变频控制,油剂浓度控制通过油剂和水量的配比控制即可,控制工艺简单,运行也比较稳定。

1.2.2 油槽上油原丝质量及生产成本

从表2可以看出:油槽上油不会导致缠辊,提高了碳纤维原丝质量,因为这种工艺不会产生刮丝,杜绝了毛丝的产生,另外,该上油方式减少了损耗,增加了产量,减少了生产成本。增加了油剂的用量,增加了原材料消耗成本,但综合成本降低了0.7%。但油剂成本在整个碳纤维原丝生产成本中占15%,为了进一步降低成本,需要减少上油过程中油剂的循环使用量。

表2 油槽上油原丝质量Tab.2 Precursor quality using oil groove

2 碳纤维原丝上油方式的改进方法

2.1 改进措施

对碳纤维原丝上油工艺进行改进优化试验。首先对设备进行精加工,以减少缠辊的现象,提高高速生产时间,减少因为缠辊降速对生产的影响,产量得到了提高;其次,减少生头时间,降低原液损耗率,需要改变油辊的位置,但是该措施需要油辊浸在油槽内,但油辊及油槽之间的距离很难有所改变;第三,防止油剂变质,减小油槽的深度,但油辊至少1/3以上要浸在油槽中,因此油剂的循环量还是没有多大的改变,成本指标还是很高,油剂成本仍占碳纤维原丝总生产成本的12.7%。

2.2 改进后的上油控制系统

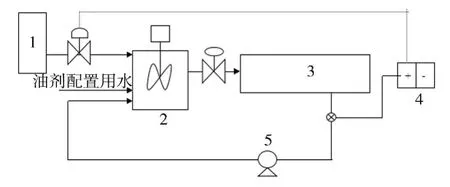

通过优化试验,改进后的上油控制系统见图1。碳纤维原丝采用油槽上油后,经过导丝辊将上油后的碳纤维原丝导入纺丝线烘干系统,油槽的液位通过溢流保持平衡,通过实时检测回流循环油剂的浓度控制上油浓度,保证油剂均一稳定,同时通过循环泵循环油剂槽中的油剂,油剂配置主要通过油剂罐进行,增加油剂控制调节阀控制油剂的加入量,油剂加入量的多少根据回流循环管上的油剂浓度确定。

图1 油槽油剂罐上油控制系统Fig.1 Oiling control system of mixing tank for oil groove

3 碳纤维原丝上油方式改进效果

从表3可以看出,原丝含油量及相关化验指标并没有影响。

表3 上油槽油剂罐上油工艺原丝检验Tab.3 Precursor test using a mixing tank of oil groove

在没有改造油剂槽上油之前,油剂使用及循环量需要2.5 t,而通过增加油剂罐进行实时控制后,油剂使用循环量减少到1.3 t,由于是实时添加,取消了回流循环槽,同时补加油剂的量只是碳纤维原丝带走的油剂量,补加量大大减少,减少了油剂循环使用量,减少了油剂变质,这样达到降低上油控制在碳纤维原丝生产上的成本,改变上油工艺控制后,油剂成本降到了7.5%。

油剂循环使用量却只使用了原来的1/2,而且还降低了劳动强度,主要表现在:(1)每次停车或者油剂变质时不需要将循环槽内的油剂人工清除,浪费较小,减少了碳纤维原始生产成本及员工的劳动工作量。原来停车或油剂变质时需要两个人向10个大桶内盛装上油槽及油剂循环槽内的油剂,需要1~2 h清理干净;(2)不存在混合不均匀点,对油剂浓度的均匀性没有影响,提高了碳纤维原丝的生产质量;(3)能及时控制油剂的浓度,提高上油的均匀度,提高了碳纤维原丝的质量。

[1] 袁玉红.聚丙烯腈基碳纤维原丝上油工艺研究[J].石油化工技术经济,2013,29(5):39 -41.

[2] 贺福.高性能碳纤维原丝与油剂[J].高科技纤维与应用,2004,29(5):1 -5.

[3] 欧阳琴,陈友汜,莫高明,等.聚丙烯腈原丝中黏连的形成与控制[J].高科技纤维与应用,2011,36(2):21 -25.

[4] 王学彩.PAN原丝生产中的断头原因分析[J].高科技纤维与应用,2011,36(4):38 -39.