水轮发电机推力轴承油槽防甩油措施

2020-03-17霍新新武中德范寿孝

霍新新,王 森,武中德,范寿孝,刘 琪

(哈尔滨大电机研究所,哈尔滨 150040)

0 引 言

通常,立式水轮发电机组按照结构不同可分为悬式机组、伞式机组和半伞式机组,对立式机组而言,推力轴承和导轴承起轴向和径向支撑作用。由于摩擦散热需要,通常在轴承的油槽中储存有大量润滑油。在机组运行过程中,润滑油受转动部件的带动,与油槽结构件之间产生激烈的撞击作用,同时摩擦热量使油温升高,降低润滑油粘度,因此在立式机组中容易发生油雾及甩油问题。从油槽中溢出的油雾凝结在发电机定、转子线棒的表面,给发电机定子、转子装配增加了难度,这种情况在伞式机组和半伞式机组中尤为严重。油雾问题还会降低绝缘材料的使用寿命,甚至引发电气故障。

在水电设备发展历程中,油槽甩油现象一直是困扰设计者的一大难题。葛洲坝、小湾、洪家渡水电站均发生过推力轴承油槽甩油现象[1-3]。导致油槽甩油现象发生的原因十分复杂,一般认为甩油现象受结构件设计方案及流体运动特点的综合影响,因此解决甩油问题也就变得十分棘手,通常从零部件制造工艺规划、提升加工精度和增加油雾收集装置三方面入手解决轴承甩油问题,取得一定成效[4-6]。此文从润滑油混合均匀性、油槽液面波动特点、油槽甩油过程三方面对常规水轮发电机油槽进行润滑油流动状态仿真分析,提出油槽防甩油的具体措施。

1 油槽几何结构

当前,在某些水轮发电机组中,通常将推力轴承和导轴承组合在一起,共用1个冷却油槽。这种油槽中结构件多,位置复杂,更容易引发油槽甩油现象。选取一种推力轴承和导轴承组合油槽,通过粒子流分析法进行润滑油流动状态仿真分析,油槽结构如图1所示。

图1 推力轴承与导轴承组合结构Fig.1 Combined structure of thrust bearing and guide bearing

图1中,1为推力轴承,2为导轴承,3为油槽,4为旋转件,A区域为油槽上部靠近旋转件区域,B区域为油槽上部靠近外壁区域。

2 油槽流动状态仿真分析

根据油槽几何结构,分别建立旋转零部件和静止零部件模型,液面高度为常规机组运行要求中规定的导轴承高度的1/2,润滑油物理参数见表1。将旋转零部件转速由0升至428 r/min,并稳定运行7 s。

表1 润滑油物理参数Table 1 Physical parameters of lubricating oil

2.1 润滑油混合性研究

将润滑油分为上、中、下三个区域,在油槽最外端分别随机选取2个粒子,分析在机组转动过程中粒子Z方向(轴向)的位移变化如图2所示。

图2 粒子Z方向位移Particle displacement in Z-direction

从仿真分析结果可知,在机组转动过程中,6个被选粒子在Z方向运动轨迹是波动的,通过观察单个粒子Z方向位移的极大值、极小值可知:润滑油在油槽中混合均匀性较好,由于剧烈的搅动作用,在油槽内将不存在局部冷热油分区现象,保证了润滑油温度的一致性。

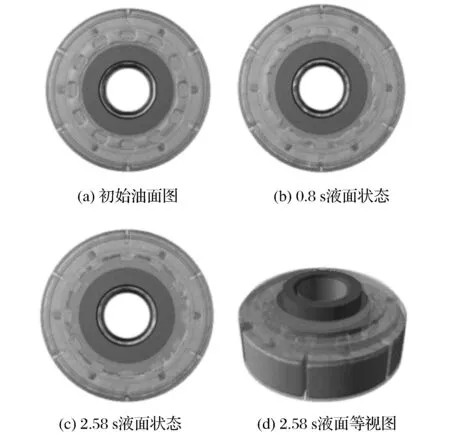

2.2 油槽液面波动特性

对油槽中润滑油液面在机组转动过程中的波动状态进行仿真分析,分别选取0 s(初始状态)、0.8 s、2.58 s三个时段的液面状态如图3所示。

图3 液面波动状态Fig.3 Fluctuation state of oil

从仿真分析结果可知,随着机组转速的升高,油槽中液面逐渐形成外侧高、内侧低的润滑油“攀爬”现象,受离心作用影响,润滑油逐渐聚集在油槽的B区域,形成高峰。

2.3 甩油过程

当机组运行到6.8 s时,机组转速已经稳定在428 r/min,此时油槽内部液面流动状态如图4所示。

图4 稳定运行时液面波动状态Fig.4 Oil fluctuation state during stable operation

从仿真分析结果可知,此时油槽中润滑油与油槽结构件之间产生剧烈的碰撞,部分润滑油由于撞击反弹作用,最终汇聚在油槽的A区域,此区域与油槽的油挡装置区域接近,容易发生甩油现象。

3 结 语

从润滑油混合均匀性、油槽液面波动特点、油槽甩油过程三方面对常规水轮发电机组油槽进行润滑油流动状态仿真分析,得出如下结论,提出防甩油措施。

1)在推力轴承和导轴承组合的油槽中,受旋转零部件影响,油槽润滑油混合均匀性较好,不会存在油槽局部冷热油分区现象。

2)随着机组转动,油槽中润滑油逐渐出现外侧高、内侧低的润滑油“攀爬”现象。为防止油槽甩油现象发生,在油槽结构设计中,应在B区域预留足够大的空间,能容纳润滑油“攀爬”现象。

3)按照常规水轮发电机组油槽液面设定准则,润滑油在油挡装置区域极易发生甩油现象,可从两方面入手解决:一是在机组运行条件允许的情况下,尽量降低润滑油液面,或增加油挡与液面之间的空间;二是在油槽的A区域设计副油挡等装置,有效阻隔润滑油的溢出。