液压阀污染磨损失效研究及影响因素分析

2014-03-01葛鹏飞郑长松马彪

葛鹏飞,郑长松,马彪

(北京理工大学 机械与车辆学院,北京100081)

0 引言

液压阀最常见的结构形式是滑阀结构,阀体阀芯运动副之间的间隙保证了阀芯和阀体能够顺利相对运动,但液压系统中存在的污染物进入间隙会对阀芯和阀体造成磨损。实际液压系统中,往往存在许多污染物,来源包括系统残留、内部生成、外部侵入等[1]。

国外很早就对液压阀的污染失效问题进行了研究。Surjaatmadja 与Fitch 通过实验,分析了各因素对液压阀污染失效的影响,提出了污染颗粒的3 种作用机理:“摩擦卡紧”机理、“犁沟与切削”机理、“堵塞与楔入”机理[2-5]。Nair 曾对电磁比例阀和伺服阀的污染敏感度测试方法进行了研究[6-7],并进行了污染敏感度测试[8]。国内也进行了相关研究,晏小伟研究了海水液压泵的污染磨损机理及其实验研究,建立了固体污染颗粒在缸孔柱塞副间隙中的物理模型[9],邓乐等分析了污染颗粒对液压元件运动副材料的磨料磨损机理,对滑阀的材料选择提出了相关建议[10],但关于液压阀的污染磨损失效机理及建立详细数学模型方面缺乏研究。

履带车辆中的液压阀往往工作在恶劣的环境中,容易发生污染磨损失效,导致车辆出现故障。本文从微观角度,对液压阀的污染磨损过程进行分析,建立液压阀污染磨损过程模型,并分析其影响因素,对液压阀的优化设计及履带装甲车辆性能的提升具有重要意义。

1 液压阀污染磨损机理

油液中的污染颗粒进入运动副间隙,在阀体阀芯相对运动过程中磨损运动副表面。三体磨损是主要磨损形式,主要作用机理为颗粒的显微切削作用及塑性变形作用。汪一麟等指出三体磨损中的磨损机理主要是塑性变形[11]。李方俊也指出在滑阀换向时,固体颗粒只会对滑阀运动副表面产生弹性变形和塑性变形[12]。

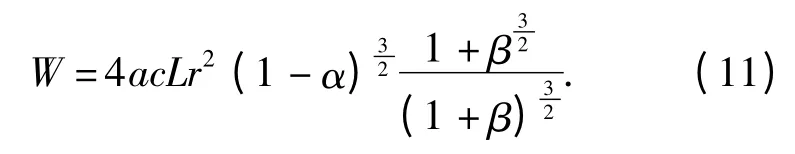

根据塑性变形机理,假设基体材料的磨损量W与基体在磨粒作用下发生塑形变形的体积V 呈正比,如(1)式所示。

式中:c 为比例系数,颗粒的尺寸、硬度、基体材料的塑性、实际工况等因素都会对该值有影响。

2 液压阀多颗粒单次磨损模型

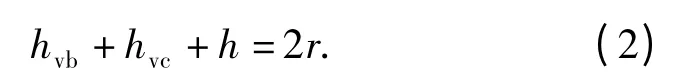

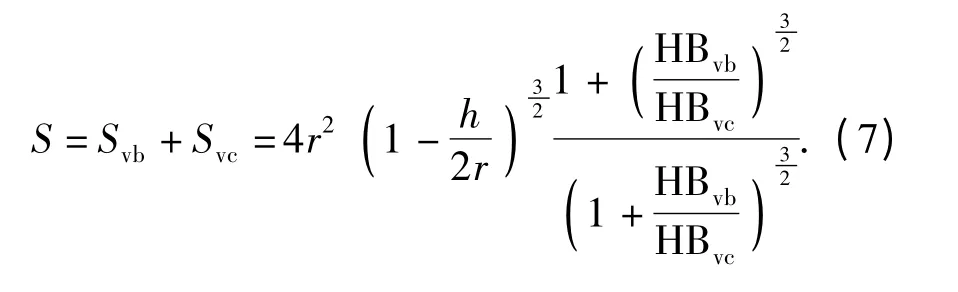

2.1 污染颗粒压入运动副表面截面积S

液压阀污染磨损如图1所示,一定尺寸的颗粒进入运动副间隙后,镶嵌在阀芯和阀体之间。实际液压系统中,污染颗粒的形状千差万异,为分析方便,视污染颗粒为球形。图1中,r 为颗粒半径,hvb和hvc分别为颗粒压入阀体和阀芯的深度,HBvb和HBvc分别为阀体和阀芯的硬度。

图1 液压阀污染磨损示意图Fig.1 Schematic diagram of valve contamination wear

由图1中几何关系可得

实际上,颗粒半径远大于颗粒压入深度,即r≫hvb、r≫hvc.由颗粒受力平衡可得

结合(2)式和(3)式,可得

由于r≫hvb,颗粒压入阀体的弓形截面积Svb可近似等于图1中三角形的面积,即

同理,颗粒压入阀芯的截面积为

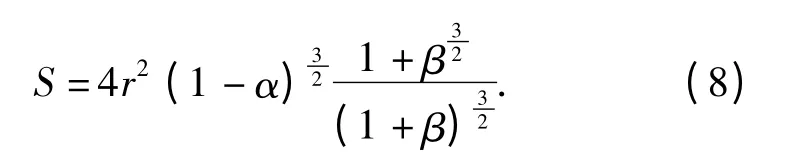

综合(4)式~(6)式可得颗粒压入运动副总截面积为

2.2 阀芯单次动作磨损量Δh

基体塑性变形的体积V 可通过颗粒压入运动副的截面积S 与磨粒基体相对滑动距离求得,如(9)式所示。

式中:l 即为磨粒基体相对滑动距离。对于二体磨损而言,l 的取值等于基体相对运动距离l',但对于三体磨损而言,由于磨粒的滚动,l 显然小于l'.Rabinowicz 等认为,相同工况下,l 和l'通常相差一个数量级[13]。设L 为阀芯阀体运动副接触长度,阀芯单次动作和阀体的相对运动距离l'也不相等,二者之间的关系可通过阀的结构参数计算得到。这里,定义滑动距离折算系数a,即

则单个颗粒在单次磨损中造成的磨损量为

单次动作中造成磨损的颗粒数n 可表示为

式中:ρ 为液压阀运动副间隙内单位油液体积中所含可造成磨损的颗粒数量;Vc为运动副环形缝隙体积,不考虑阀芯偏心,设阀芯直径为d,则有

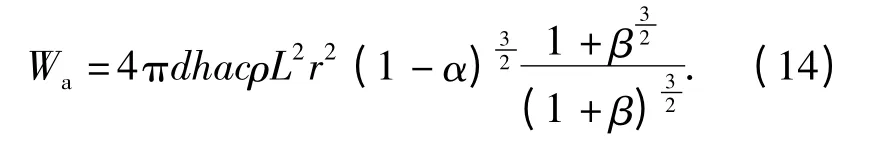

则单次动作中所有颗粒造成的磨损体积Wa为

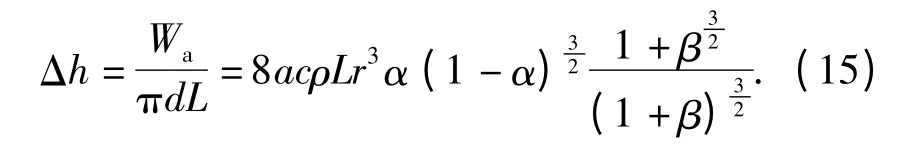

通过磨损量就可以得到液压阀单次动作后间隙的增大量Δh:

为了计算方便,(15)式中Δh、ρ、r 单位分别取μm、个/mL、μm,则(15)式可转换为(16)式。

3 液压阀污染磨损模型

3.1 液压阀最大允许间隙hmax

液压阀的污染寿命是由其允许最大泄漏量qmax决定的。设液压阀最大允许间隙为hmax,根据环缝泄漏公式[14]有

所以,最大允许间隙为

3.2 颗粒浓度与颗粒尺寸的关系

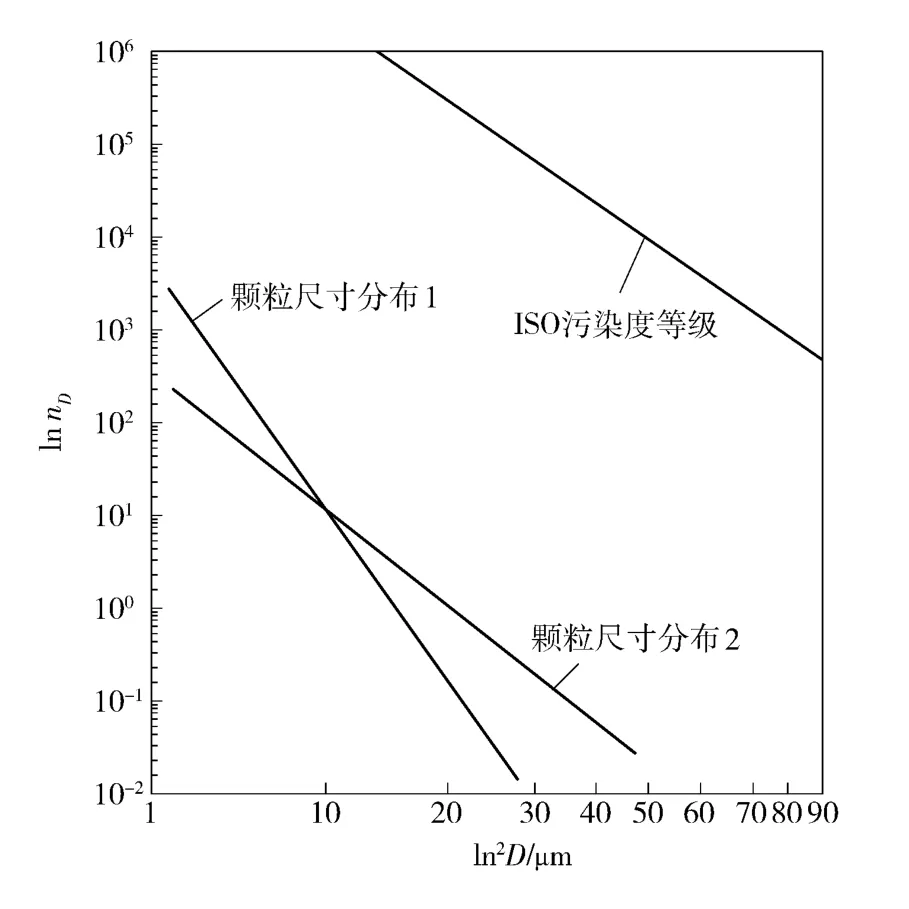

实际液压系统中污染颗粒分布比较接近对数正态分布,目前液压污染控制中普遍采用修正的对数正态分布,如图2所示。修正的对数正态分布可表示为(19)式[15]。

式中:D 为颗粒直径(μm);nD为每毫升油液中大于尺寸D 的颗粒总数(个/mL);n1为大于1 μm 的颗粒总数(个/mL);B 为ln-ln2坐标上颗粒尺寸分布直线的斜率。

图2 颗粒尺寸分布曲线Fig.2 Distribution curve of particle size

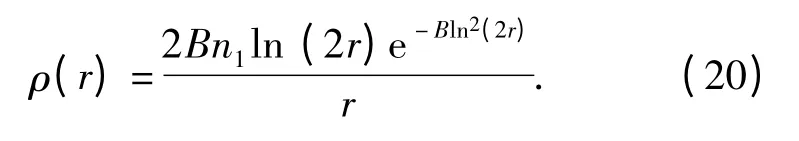

对(19)式求导可得到颗粒浓度分布ρ(r).

3.3 间隙h 与单次磨损量的关系

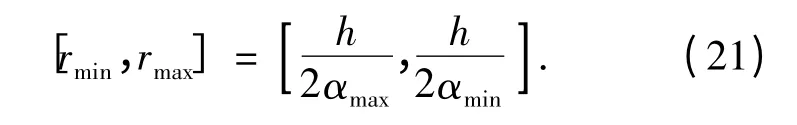

当运动副间隙为h 时,特定尺寸区间的颗粒将造成运动副的磨损,记该尺寸区间[rmin,rmax],同样,“间隙颗粒比”α 也位于某一区间[αmin,αmax],且二者存在如(21)式所示的关系。

当间隙为h 时,根据(16)式可得单次磨损深度ΔH.

式中:c(r)为磨损比例系数,该系数也是r 的函数,将在第4 节中讨论。

3.4 液压阀的污染磨损寿命

随着磨损的进行,对运动副造成磨损的颗粒尺寸逐渐增大。液压阀处于初始状态时,运动副间隙最小,为h0;当液压阀失效时,间隙最大,为hmax.

阀芯动作次数用N 表示,有

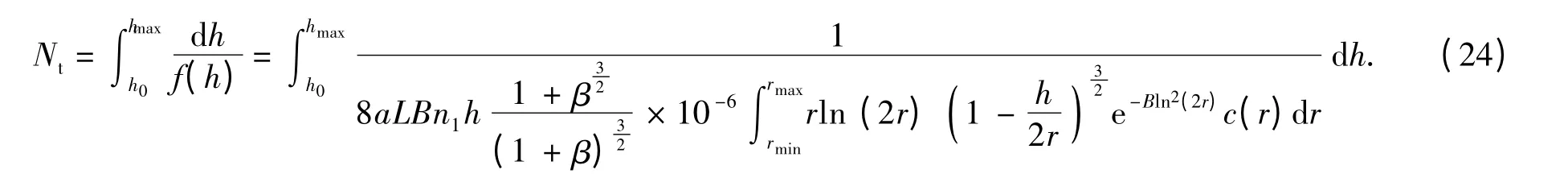

对(23)式两边同时积分,得到液压阀的污染磨损寿命Nt.

(24)式难以得到解析解,可借助Matlab 等计算工具得到数值解。

4 磨损比例系数c 的取值问题

磨损比例系数c 反映了磨损体积与塑性变形量之间的关系,影响c 的因素很多,包括工况、基体材料的性质、润滑情况、磨粒硬度等。文献[11]认为,c 可表达为(25)式。

式中:c0为常数;k1为工况系数;k2为基体材料系数;k3为润滑系数;k4为塑性影响系数;k5为磨粒硬度影响因素;k6为磨粒尺寸影响因素。

常数c0可根据比较实验结果确定,文献[11]认为该值基本上接近常数0.03.

k1主要取决于磨粒进入摩擦副的数量。一般情况下,磨粒没有充满摩擦副,可取k1=0.33.

k2可分为3 类:对于钢,可取k2=1.1;对于铁,可取k2=1;对于有色金属,可取k2=1.5.

k3对磨损的影响不明显。对于油润滑的情况,可取k3=0.75.

k4反映了基体材料塑性对磨损的影响,k4=1.05 -1.2δ,其中δ 为基体材料的塑性指标。

k5反映了磨粒硬度对磨损的影响,记ξ 为磨粒与磨料硬度之比,k5表达式为(26)式。

k6表示磨损对磨粒大小的依赖关系。当磨粒直径d' <160 μm 时,k6=0.16/d'.

5 计算实例

利用上述模型对某型号的电磁换向阀进行验证,得到其污染磨损寿命。

液压阀及其他相关参数为:

液压阀:平均间隙h =10 μm;运动副接触长度L=28 mm;阀芯直径d =30 mm;允许最大泄漏量qmax= 20 mL/min.阀芯:35#钢渗碳淬火,硬度620 HB.阀体:QT600-3,硬度490 HB.阀芯和阀体的塑性指标均取δ=3%.

工作温度:100 ℃.

工作油液:RP4652D;动力粘度μ =0.012 8 Pa·s;污染度:NAS10.

其他参数:滑动距离折算系数取a =0.5,工作压力Δp=1.5 MPa;由于污染颗粒会在阀的运动副间隙中滞留,所以运动副间隙中的污染度远远大于油液污染度,结合实际情况,取油液污染度的100 倍作为运动副间隙中的油液污染度。

αmin和αmax的取值:对造成磨损的最小颗粒有αmax=1,结合实际情况,造成磨损的最大颗粒取αmin=0.8.

磨损比例系数c 的计算:c0=0.03;k1=0.33;k2=1;k3=0.75;k4=1.05 -1.2×3% =1.01;磨粒硬度往往高于阀芯和阀体,所以可忽略其影响,k5=1;k6=0.16/(2r).

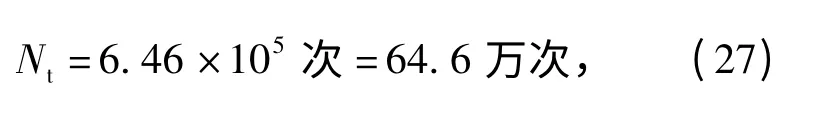

将上述各参数代入(24)式可计算得阀的污染寿命为

与实际寿命52 万次比较接近,模型正确。

6 液压阀污染磨损寿命影响因素分析

在第5 节计算实例基础上,改变某一参数并保持其他参数不变,即可分析得到各参数的影响。

6.1 液压阀结构参数对污染磨损寿命的影响

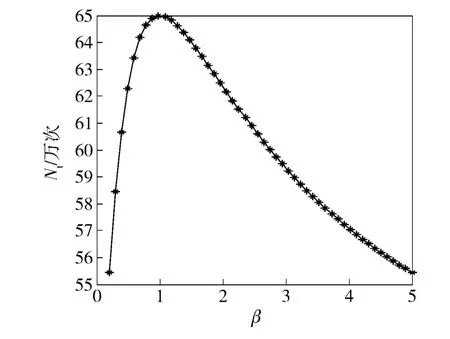

阀体阀芯硬度比β、运动副接触长度L、阀芯直径d 的影响特性曲线分别如图3~图5所示。

图3 阀体阀芯硬度比β 影响特性Fig.3 Influence curve of body-spool hardness ratio

从图3可以看出,β =1 时,即阀体和阀芯硬度相等时,液压阀的污染磨损寿命最大;二者硬度差越大,污染磨损寿命越短。这是因为相同尺寸的颗粒进入相同的间隙后,阀体和阀芯硬度相差越大,则颗粒压入运动副的总截面积就越大,造成磨损量的增加。

从图4可以看出,液压阀的污染磨损寿命随着运动副接触长度的增加而减小。这是因为当滑动距离折算系数a 不变时,L 越大,则阀体阀芯的相对运动距离越大,造成的磨损量也越大,污染磨损寿命越短。

图4 运动副接触长度L 影响特性Fig.4 Influence curve of bearing length

图5 阀芯直径d 影响特性Fig.5 Influence curve of spool diameter

从图5可以看出,液压阀的污染磨损寿命随着阀芯直径d 的增加而减小。在允许最大泄漏量一定时,阀芯直径越大,液压阀最大允许间隙越小,污染磨损寿命越短。

6.2 油液参数的影响

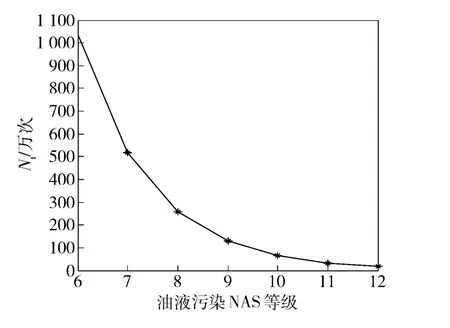

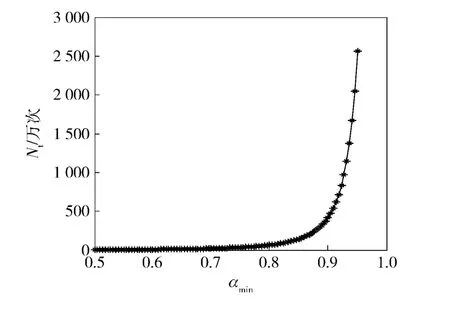

油液的污染度、污染颗粒分布曲线斜率B、最小颗粒间隙比αmin的影响分别如图6~图8所示。

由图6可知,随着油液污染度的增大,液压阀污染磨损寿命开始急剧下降,当污染度继续增大后,下降速度放缓。污染等级每增加一级,油液中的污染颗粒浓度就增加1 倍,液压阀的污染寿命也减小一半,与实际情况相符合,所以提高油液的清洁度能明显提高液压阀的污染磨损寿命。

图6 油液污染度影响特性Fig.6 Influence curve of oil contamination level

从图7可得,B 值越大,则污染磨损寿命越长。污染颗粒分布曲线斜率B 反映了油液中不同尺寸颗粒的分布情况,B 越小,则曲线越平坦,表示大尺寸颗粒在油液中所占比例越大,污染磨损也越严重。B 值与具体液压系统及污染颗粒的性质有关。对于污染实验常用的ACTFD,有B =0.471.在实际应用中,B 值可通过对液压系统进行油液分析获得。

图7 污染颗粒分布曲线斜率B 影响特性Fig.7 Influence curve of particle size distribution slope

最小颗粒间隙比αmin反映了进入间隙的最大颗粒尺寸与间隙之间的关系。由图8可知,αmin越小,表示更大尺寸的颗粒能进入运动副间隙,从而造成更严重的磨损。αmin与颗粒的形貌及强度等参数有关,狭长的颗粒进入运动副间隙后旋转压入运动副表面,αmin取值可以通过对运动副间隙中的两相流进行分析或实验获得。

图8 最小颗粒间隙比αmin影响特性Fig.8 Influence curve of minimum particle-clearence ratio

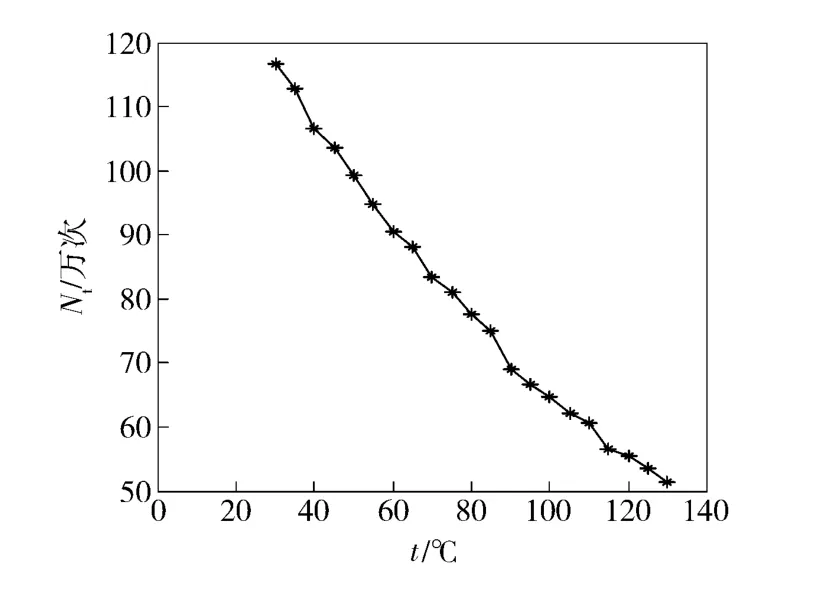

6.3 工况参数的影响

在允许最大泄漏量确定的情况下,工况参数决定了运动副最大允许间隙,从而影响液压阀的污染磨损寿命。

如图9、图10所示,工作温度t 和工作油压p 越高,液压阀的污染磨损寿命越短。工作温度越高,油液粘度越小,泄漏量越大;同理,工作油压越高,泄漏量也越大。实际液压系统中,应使液压阀工作在合适的温度下,并选择合适的工作油压。

图9 液压阀工作温度影响特性Fig.9 Influence curve of valve operating temperature

图10 液压阀工作油压影响特性Fig.10 Influence curve of valve operating oil pressure

7 结论

1)结合液压系统实际情况,从污染磨损的微观角度建立了液压阀的污染磨损模型,实例证明该模型与实际比较吻合。

2)阀芯阀体硬度越接近、运动副接触长度越小、阀芯直径越小,则液压阀污染磨损寿命越长;油液污染度越大、大颗粒所占比例越多,则液压阀污染磨损寿命越短;工作油压越高、工作温度越高,则液压阀污染磨损寿命越短。

以上分析表明,所建立的模型对于提高液压阀的污染磨损寿命有重要意义,但由于污染磨损过程极其复杂,影响因素繁多,所以模型的精确性有待提高,下一步可通过更详细的理论建模及实验进行修正。

References)

[1] 贾瑞清,王炉平,杨振鹏.液压污染控制技术[J].液压气动与密封,2004(2):47 -51.JIA Rui-qing,WANG Lu-ping,YANG Zhen-peng.Hydraulic oil contamination and its inspection and measurement[J].Hydraulics Pneumatics & Seals,2004(2):47 -51.(in Chinese)

[2] Surjaatmadja J B,Fitch E C.The characteristics of contaminant lock in fluid components- interactions and non-ideal conditions[R]∥The Basic Fluid Power Research Center Annual Report.Oklahoma:Oklahoma State University,1976:11.1 -11.5.

[3] Surjaatmadja J B,Fitch E C.The characteristics of contaminant lock in fluid components-particle induced friction[R]∥The Basic Fluid Power Research Center Annual Report.Oklahoma:Oklahoma State University,1976:8.1 -8.6.

[4] Surjaatmadja J B,Fitch E C.The characteristics of contaminant lock in fluid components-particle obstruction and over-ride jamming[R]∥The Basic Fluid Power Research Center Annual Report.Oklahoma:Oklahoma State University,1976:9.1 -9.8.

[5] Surjaatmadja J B,Fitch E C.The characteristics of contaminant lock in fluid components-particle plowing and shearing[R]∥The Basic Fluid Power Research Center Annual Report.Oklahoma:Oklahoma State University,1976:11.1 -11.5.

[6] Nair K S.Proportional control valves.Part 1:the future control device[J].The BFPR Journal,1980,13(4):389 -396.

[7] Nair K S.Proposed program on hydraulic servo-valve contaminant sensitivity[J].The BFPR Journal,1980,13(4):397 -399.

[8] Nair K S,Fitch E C.Electrohydraulic proportional flow control valves-how sensitive are they to contaminants[C]∥National Conference Fluid Power.Proc 36th National Conference on Fluid Power.Chicago:Nattional Conference Fluid Power,1980:225-230.

[9] 晏小伟.海水液压泵污染磨损机理及其实验的初步研究[D].武汉:华中科技大学,2004.YAN Xiao-wei.Pilot study about the contamination wearing mechanism of seawater hydraulic pumps and its experimentation[D].Wuhan:Huazhong University of Science and Technology,2004.(in Chinese)

[10] 邓乐,高山.浅析油液污染条件下液压元件运动副配对材料的选择方法[J].中州煤炭,1996(4):32 -33.DENG Le,GAO Shan.The selection of material of the hydraulic components’kinematic pair under oil contamination[J].Zhongzhou Coal,1996(4):32 -33.(in Chinese)

[11] 汪一麟,汪子祥.三体磨料磨损的分析与计算[J].上海交通大学学报,1986,20(3):40 -50.WANG Yi-lin,WANG Zi-xiang.Analysis and calculation of three-body abrasive wear[J].Journal of Shanghai Jiaotong University,1986,20(3):40 -50.(in Chinese)

[12] 李方俊.滑阀污染敏感度及污染控制的研究[D].北京:中国矿业大学,1994.LI Fang-jun.Study on the contamination sensitivity and contamination control of spool valves[D].Beijing:China University of Mining and Technology,1994.(in Chinese)

[13] Rabinowicz E,Dunn L A,Russell P G.A study of abrasive wear under three-body conditions[J].Wear,1961,4(5):345 -355.

[14] 李壮云.液压元件与系统[M].北京:机械工业出版社,2005.LI Zhuang-yun.Hydraulic components and system[M].Beijing:China Machine Press,2005.(in Chinese)

[15] Tessman R K.Contamination control theorems[C]∥6th Annual Fluid Power Research Conference.Oklahoma:Oklahoma State University,1972:32 -38.