对置活塞二冲程内燃机折叠曲柄系方案设计研究

2014-06-27张付军郭顺宏王斌章振宇吴滔滔董雪飞

张付军,郭顺宏,王斌,章振宇,吴滔滔,董雪飞

(1.北京理工大学机械与车辆学院,北京 100081;2.山西柴油机厂工艺研究所,山西大同 037036)

对置活塞二冲程内燃机折叠曲柄系方案设计研究

张付军1,郭顺宏1,王斌2,章振宇1,吴滔滔1,董雪飞1

(1.北京理工大学机械与车辆学院,北京 100081;2.山西柴油机厂工艺研究所,山西大同 037036)

结合一种新型对置活塞内燃机折叠曲柄系设计要求,提出4种折叠曲柄系统方案,利用Matlab/Simulink和ADAMS建立了仿真模型,通过运动学和动力学特性分析进行方案优选。计算结果表明,与传统内燃机相比,这4种折叠曲柄系活塞运动学关于上止点具有明显的非对称性,相同转速下使得膨胀时间和压缩时间均不相同,因而将对气流湍动能、扫气质量和燃烧等容度均产生不同影响;动力学上,活塞侧压力较传统二冲程内燃机大幅度减小,有利于减小气缸壁的磨损。由于方案4具有空间结构布置灵活性大,系统平衡性较好,活塞运动规律有利于提高内燃机的充气效率和加快内燃机燃油与空气的混合速率,同时可以缩短着火延迟时期的特点,所以方案4为最优方案。

动力机械工程;对置活塞二冲程柴油机;折叠曲轴系;动力学

0 引言

随着汽车节能与环保方面的法规日益严格,开发进一步提高循环热效率、降低燃油消耗率等的新技术成为内燃机行业技术发展的关键。对置活塞内燃机起源于19世纪末的德国,雨果·容克在20世纪初将该发明工业化,因其具有高效率、高功率密度的特点,被广泛应用于飞机、船舶、坦克、卡车等领域,但是到了20世纪后半叶,现代排放法规的出现限制了其应用。然而现代汽车技术如内燃机控制技术、涡轮增压技术等的出现,使对置活塞内燃机以其独特的结构、显著的优点重登历史舞台,成为不少研究机构及公司的开发对象[1]。

对置活塞二冲程内燃机由于取消了气缸盖和气门,仅靠气缸套上的进排气孔控制配气,具有结构简单、紧凑,效率和功率密度高,成本低,质量轻,制造继承性好,系统平衡性好等优点使其备受各大研究机构的青睐[2-10]。目前诸如Armstrong Whitworth SBE、Sulzer Brothers ZG Series、Rootes TS3、Achates A47和Rolls-Royce H12等二冲程内燃机所采用的多连杆折叠曲轴系备受瞩目[3],但多连杆机构本身存在的冲击惯性大等机构动力学问题,一直困扰其广泛发展[1]。本文针对对置活塞二冲程内燃机提出了4种同步机构方案,并对机构进行了运动学和动力学分析,通过比较这4种方案优缺点确定了最佳方案,为对置活塞二冲程内燃机原理样机开发提供了技术支持。

1 对置活塞同步机构设计方案

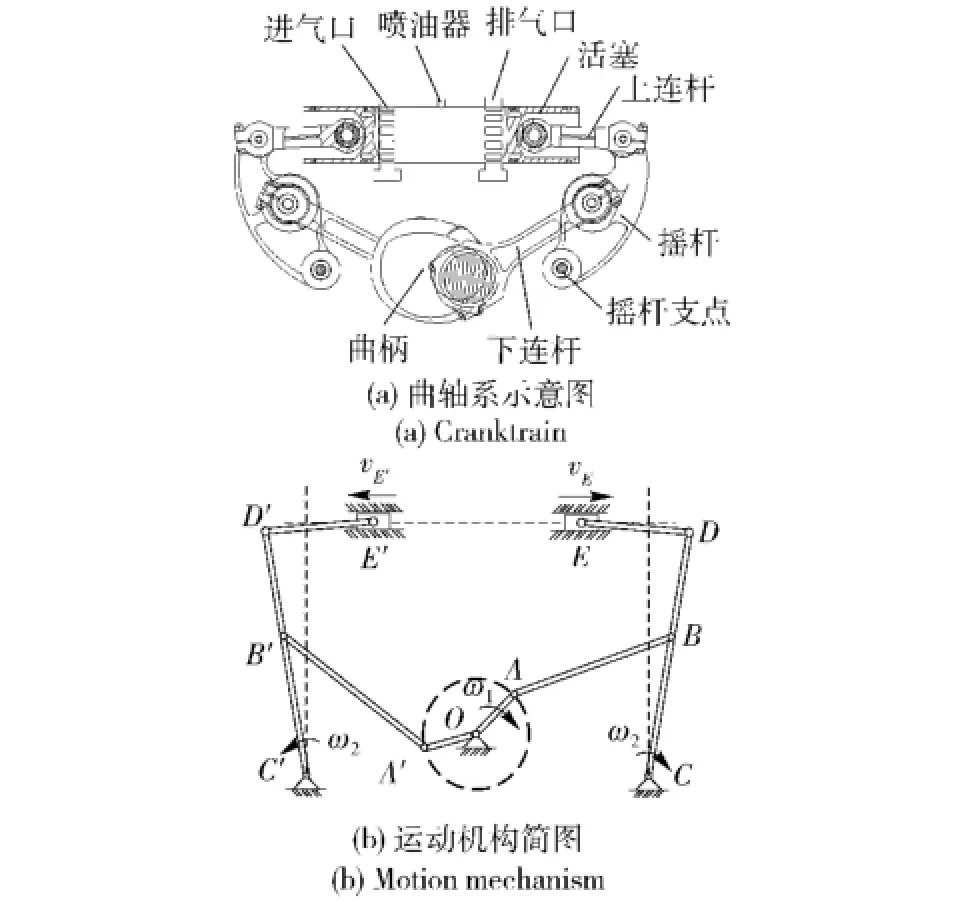

为实现对置活塞的同步性,Armstrong Whitworth和Achates等机构在20世纪前中期对如图1所示的折叠曲柄系统进行了较为详细的研究。

该机构由上连杆、摇杆、下连杆和曲柄组成,相对传统曲柄连杆机构多了上连杆和摇杆。即此折叠曲柄系由“曲柄摇杆+连杆滑块”机构组成,也称为折叠机构。摇杆通过下支点和机体以销钉形式连接,在下连杆和曲柄作用下左右摆动,并通过小连杆使活塞在水平放置的气缸内往复运动。这类机构增加了摇摆杆BC,则可有效地将上连杆ED的摆动控制在很小的范围内(3°~5°),有利于减小活塞在相同气缸压力下所受到的侧向力,从而减小活塞及活塞环组件与气缸壁之间的摩擦损失。

图1 某对置活塞二冲程内燃机折叠曲轴系Fig.1 A folded-cranktrain of opposed-piston two-stroke engine

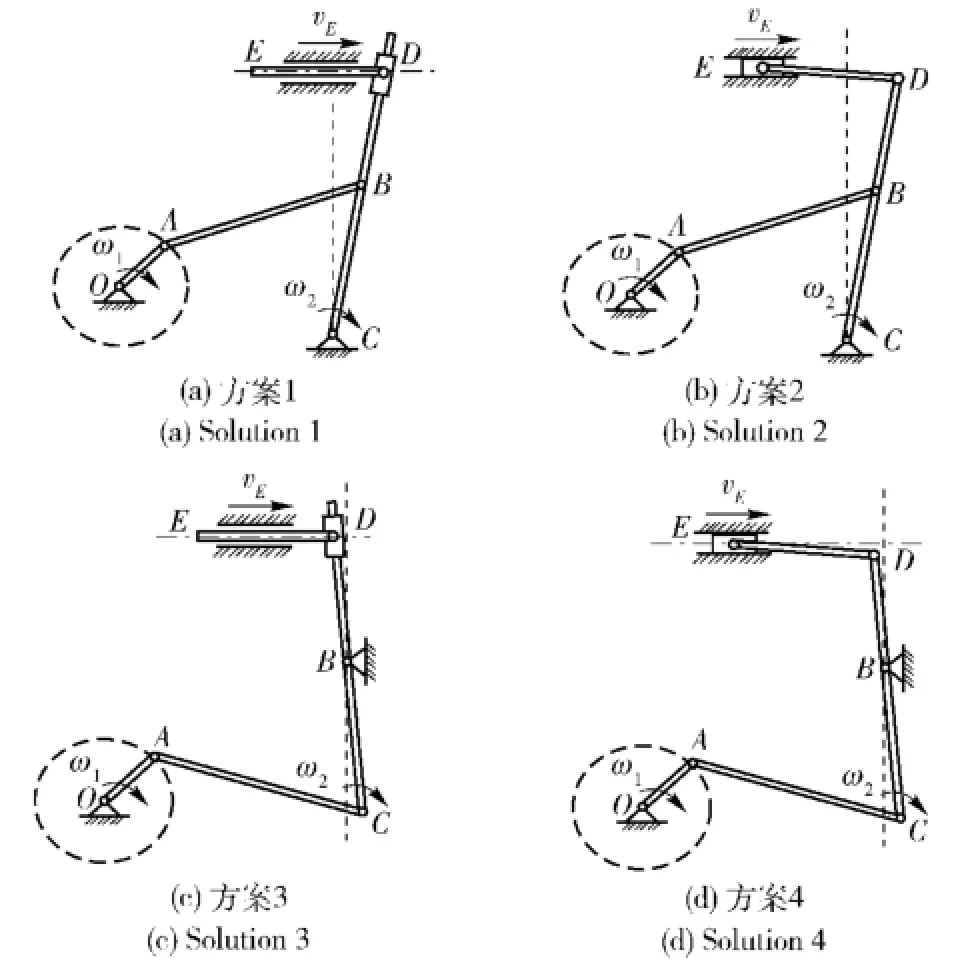

图2 4种曲柄摇杆机构方案的单侧运动机构示意图Fig.2 Schematic diagram of unilateral movement mechanisms of four solutions

为寻求和探索更好的折叠机构,结合现有的一些多连杆曲轴系的方案,提出了如图2所示的4种曲柄系。方案1和方案3活塞E以铰链与滑块D相连,滑块D可沿摇杆CB滑动,摇杆摆动时带动活塞E水平往复运动;方案2和方案4活塞E通过上连杆ED与摇杆CD相连,摇杆摆动时通过连杆ED带动活塞E水平往复运动。方案1和方案2摇杆支点在下端,方案3和方案4摇杆支点在中间。

1.1 机构运动学计算

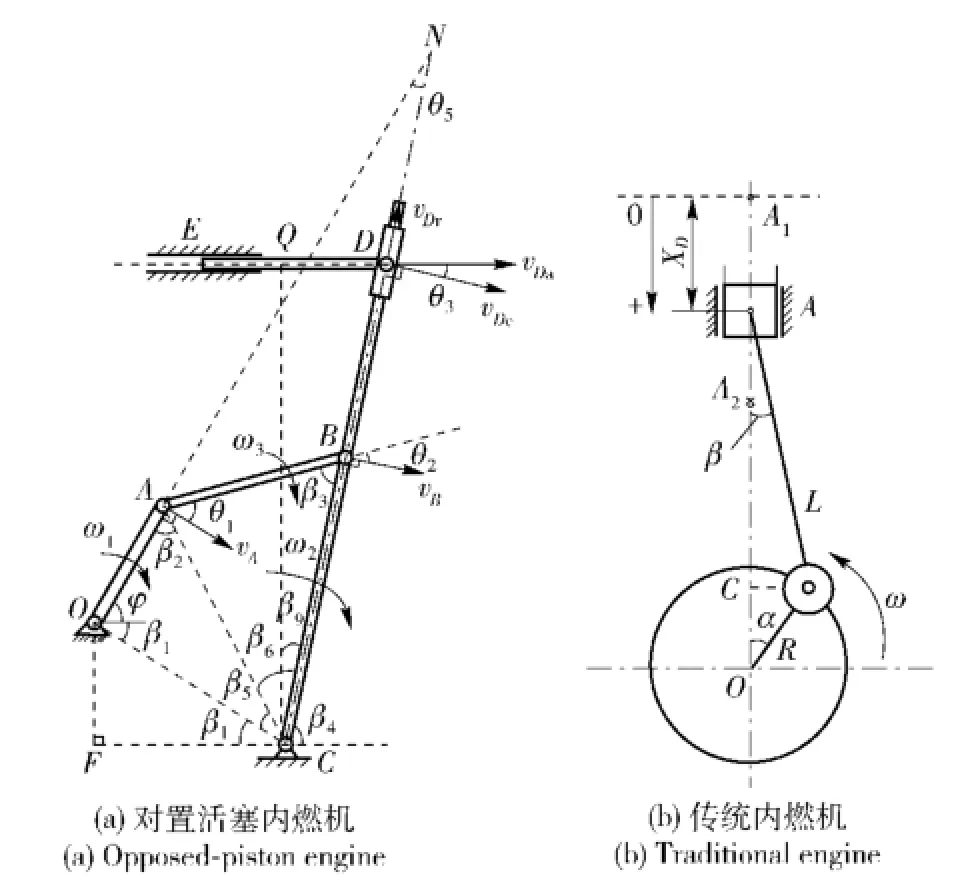

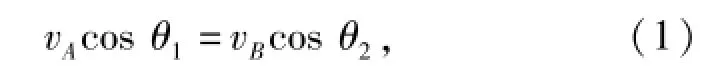

由于传统内燃机曲柄摇杆机构在结构、运动特性等方面的研究已经比较完善,下面通过分析各方案活塞的运动规律,并与传统内燃机活塞运动进行比较,利用运动学理论分析各方案的优劣。以方案1为例,图3为对置活塞内燃机曲柄摇杆机构和传统内燃机曲柄连杆机构运动分析简图。

图3 曲柄摇杆机构运动分析简图Fig.3 Motion analysis of crank-rocker mechanism

对图3(a)所示对置活塞内燃机的曲柄摇杆机构进行速度分析,设定曲柄转角ω1已知,根据速度投影定理,可求出活塞速度。以下连杆(AB杆)为研究对象,求得其角速度ω2.如图3(a)所示,

式中:vA=ω1lOA;vB=ω2lCB;θ1为速度vA与AB杆的夹角;θ2为速度vB与AB杆的夹角。以摇杆(CD杆)为研究对象可得到活塞运动速度

下面求解(1)式~(4)式中未知的角度:在△OFC中有

式中:β1为CO与水平面的夹角。在△AOC中由余弦定理得

式中:φ为曲柄AO与水平面的夹角。在△AOC中由余弦定理得

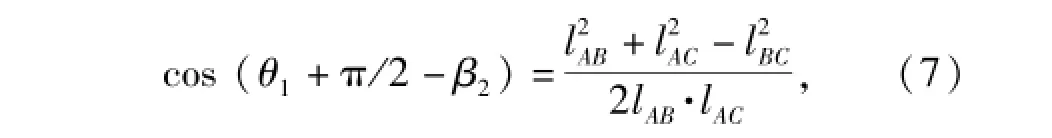

式中:AC为曲柄销B与摇杆固定销C的距离;β2为曲柄AO与AC的夹角。在△ABC中,同理得

式中:β3为杆AB与杆CB的夹角。因为θ2和β3互余,有

由C点处各角度互补关系得到

式中:β4为杆CB与水平面的夹角;β5为△AOC中边AC和OC的夹角;β6是△ABC中边AC和BC的夹角。同理得

△ABC中各角和为π,于是有

下面求解(2)式中的ω2.以曲柄和摇杆为研究对象。N点为下连杆AB运动的速度瞬心,β9为QC和CD的夹角,θ5为杆AN和杆CD的夹角。在△ANB中有

由余弦定理得辅助线AN的长度:

将(5)式~(15)式代入(2)式、(3)式和(4)式即可求出活塞速度、位移和速度。

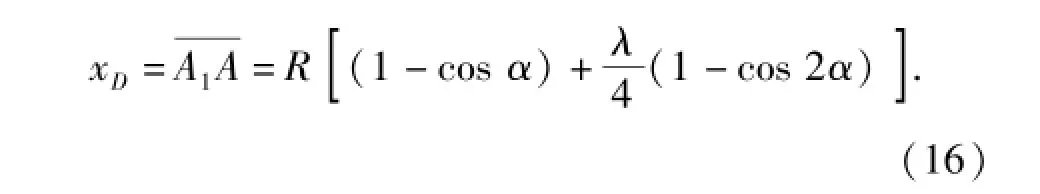

图3(b)所示传统内燃机曲柄连杆机构进行位移分析图,A1和A2分别为活塞上止点和下止点。则活塞位移为

对(7)求导,得到活塞运动速度

对(8)式求导,得到活塞运动加速度

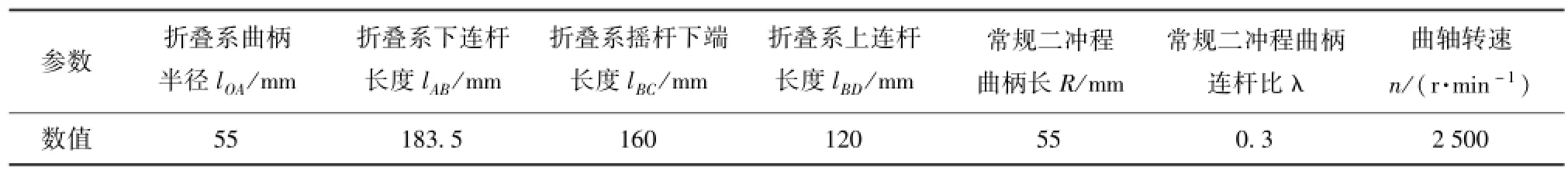

根据上述理论计算,利用Matlab/Simulink建立计算模型,在模型中输入所设计的机构参数值(如表1所示),实现了各个连杆机构运动学求解(从上止点开始计算)。

表1 折叠机构和常规曲柄连杆机构部分参数值Tab.1 Parameters of folded-cranktrain and conventional crank connecting rod mechanism

1.2 结果分析及方案初选

图4为方案1和方案2与传统内燃机活塞运动规律正弦曲线的对比图。

由图4可以看出,方案1和方案2活塞运动规律与传统内燃机差别比较大。与传统内燃机相比,两个方案活塞位移曲线和速度曲线关于上止点均不具有对称性;二者的活塞在上止点附近运动均较慢,利于提高燃烧效率,下止点附近运动快,不利于扫气。如图4(c)所示,传统机构的加速度值出现在上止附近,而这两机构的最大值则出现在下止点附近,且其加速度值相对传统机构其加速度增加了近30%,这是因为曲柄摇杆机构具有“急回特性”所致。

图5为方案3和方案4与传统内燃机的活塞运动规律曲线对比图。

由图5可以看出,方案3和方案4活塞运动特性的差别较方案1和方案2活塞运动特性的差别大,活塞位移曲线关于上止点同样不具有对称性。方案4活塞运动与传统内燃机比较接近,特别是在膨胀行程,这保证了新型内燃机与传统内燃机的燃烧过程具有相同的等容度,方案3活塞运动差别较大。

另外,方案1和方案3活塞通过活塞销与摇杆连接,活塞销相对摇杆销孔有上下滑动和相对转动,而滑动连接具有公差配合较难保证、磨损较多、加工工艺精度要求高等特点。综合考虑,采用方案2和方案4的连杆连接比较合理。因此,将对方案2和方案4进行更详细的研究和分析。

2 运动学特性分析

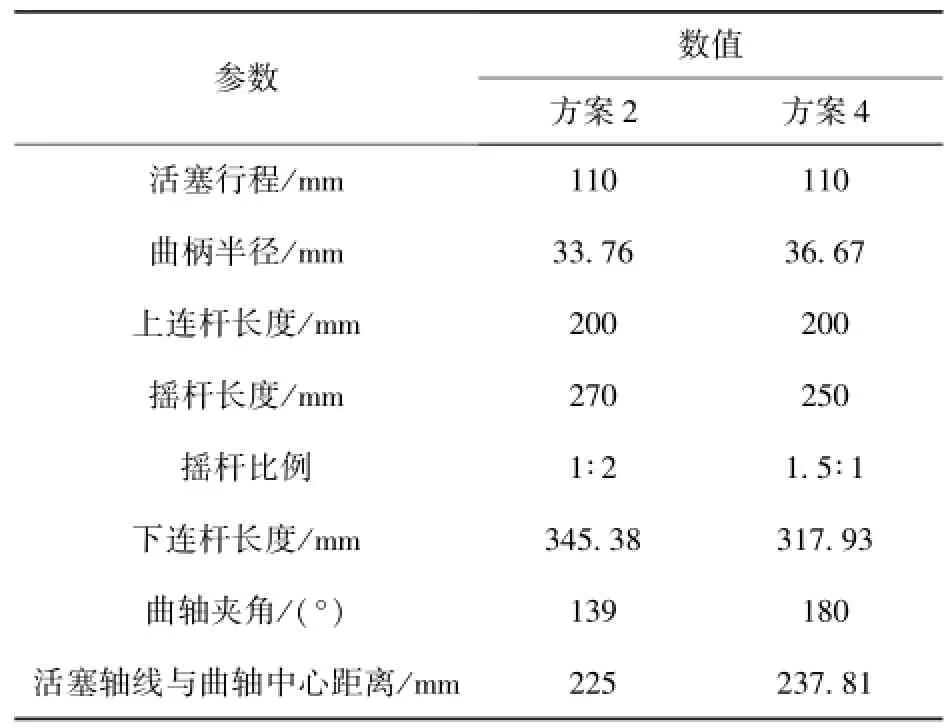

为了进一步对比方案2和方案4,保证相同排量情况下,根据各自的机构特点并结合以往内燃机设计经验,分别给出各自的机构参数,如表2所示。由于摇杆支点位置和下连杆位置不同,使两种方案结构空间不一样,从而使得曲柄半径、摇杆长度和下连杆长度均不相同;考虑到销轴受力等因素,调整了各自摇杆比。同样利用Matlab/Simulink建立计算模型,并输入如表2所示的机构参数,从下止点开始计算。

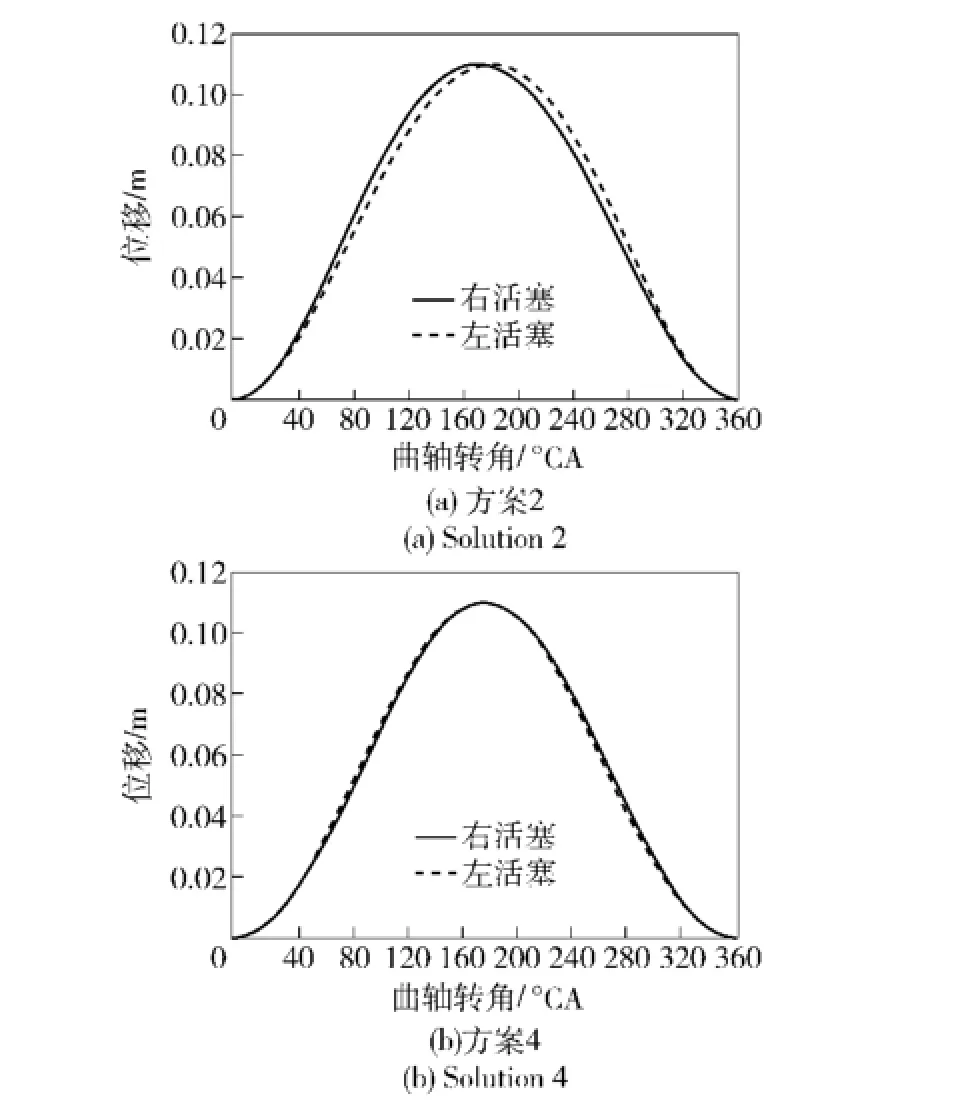

两种方案活塞位移曲线如图6所示。由图6可知,方案2左右两活塞不能同时到达上下止点,两活塞位移差别较大,压缩行程对应的曲轴转角更大,这是由于曲柄摇杆机构存在“极位夹角”,导致活塞压缩行程与膨胀行程所对应的曲轴转角不相等。方案4两活塞同步性较好,但压缩行程与膨胀行程的运动规律不同。

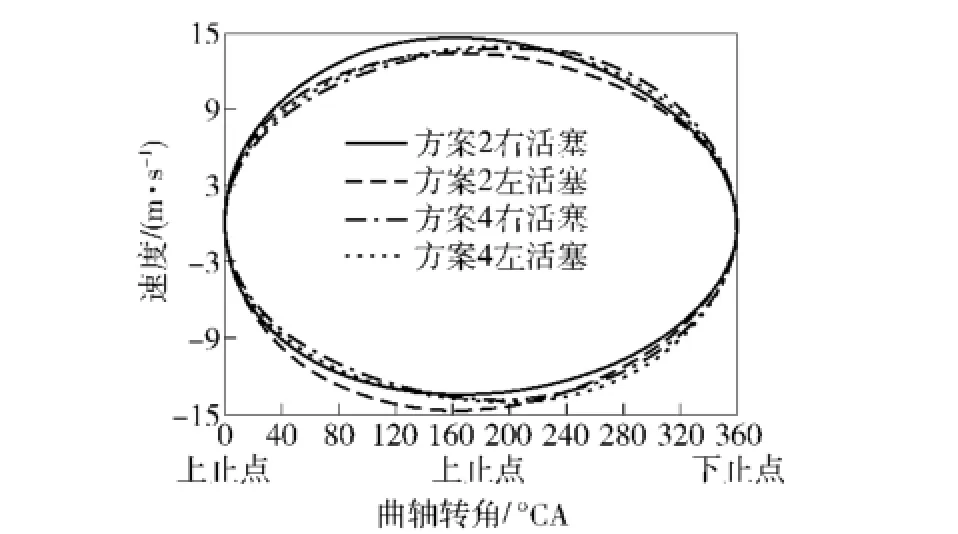

两种方案活塞-速度曲线如图7所示。由图7可知,换气过程中方案4的活塞运动速度慢于方案2,相同转速下进气时间的延长有利于提高内燃机的充气效率;压缩过程中方案4快于方案2,相同转速下压缩行程的缩短可以增强压缩上止点附近的紊流强度,加快内燃机燃油与空气的混合速率,有利于提高燃烧效率,改善燃烧过程,同时活塞运动加快,活塞环漏气损失和散热损失会相对减小,压缩温度和压力提高,可以缩短着火延迟时期;膨胀行程中方案4活塞运动速度大于方案2,不利于循环的热功转换效率。

图8为两种方案活塞速度-位移曲线对比图。方案2活塞在下止点附近运动速度较快,不利于换气过程,上止点附近运动较慢,等容度较好,有利于燃烧过程。方案4活塞下止点附近运动较慢,利于换气过程;上止点前运动较快,压缩时间短,将会提高混合气流动速度,增大了湍流动能,增加压缩上止点附近的混合气紊流强度,为高效燃烧提供了先决条件,而且其等容度也与传统发动机接近。

图4 方案1、方案2与传统内燃机的正弦曲线对比Fig.4 Comparison of Solution 1,Solution 2 and the traditional internal combustion engine

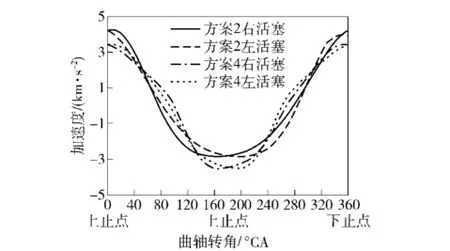

两种方案4个活塞加速度曲线如图9所示。由图9可知,由于运动学的非对称性,方案2两活塞在同一曲轴转角的加速度差异较大,内燃机所受往复惯性力较大,系统自平衡性较差,方案4活塞加速度差值相对较小,利于降低系统振动。方案2在下止点附近的加速度值4.5 km/s2大于上止点附近的3 km/s2;方案4活塞在上下止点附近加速度值相同,绝对值均为3.5 km/s2.

3 机构动力学特性及其分析

3.1 机构受力情况计算

为选出更好的方案,需对所提出的方案进行必要的受力分析。图10是以方案4为例的机构整体受力分析图。首先将气体作用力Fp分解为沿上连杆方向上的连杆作用力FE和垂直于气缸侧壁的侧压力FN两个分力,可得

表2 两种方案机构参数Tab.2 Parameters of Solutions 2 and 4

图6 两种方案活塞位移曲线Fig.6 The piston displacement curves of Solutions 2 and 4

FE使上连杆受到压缩和拉伸,FN使气缸在上连杆对气缸中心线倾斜时受到活塞的侧向推压,它对活塞和气缸壁间的摩擦有影响。

图7 两种方案活塞速度曲线Fig.7 The piston speed curves of Solutions 2 and 4

图8 两种方案4个活塞速度-位移曲线Fig.8 The piston speed-displacement curves of Solutions 2 and 4

图9 两种方案4个活塞加速度曲线Fig.9 The piston acceleration curves of Solutions 2 and 4

FE沿上连杆传递到摇杆上销中心D处的力FD,并将它分解为垂直于摇杆的切向力FtD和沿摇杆的法向力FnD,即

FtB垂直于摇杆,将分解为沿摇杆BD的和沿下连杆AB的FB,即

图10 方案4的受力分析图Fig.10 Force analysis of Solution 4

3.2 动力学特性分析

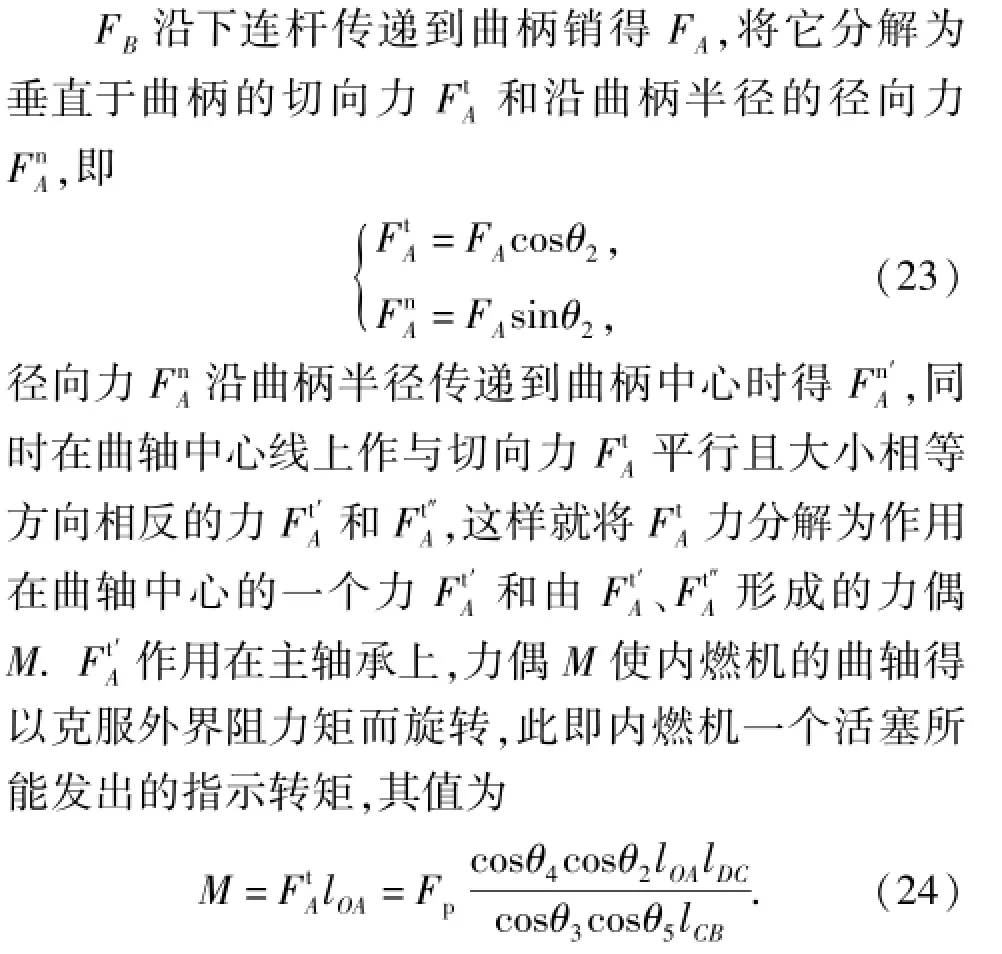

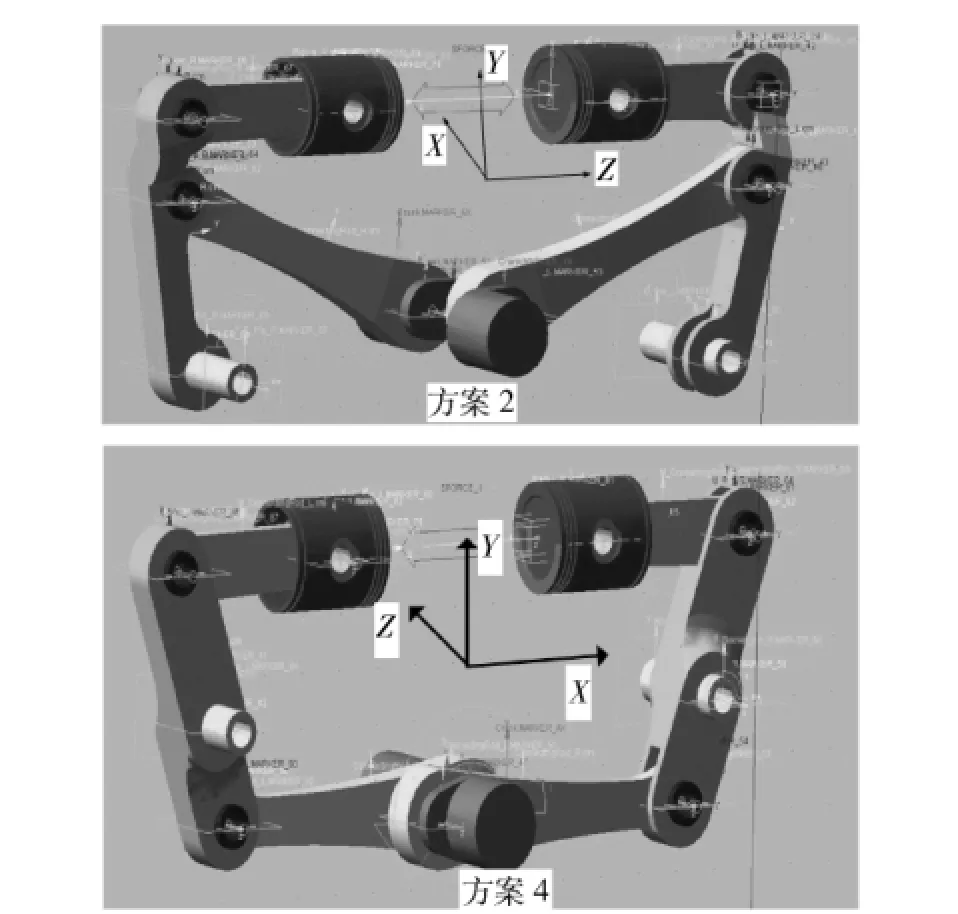

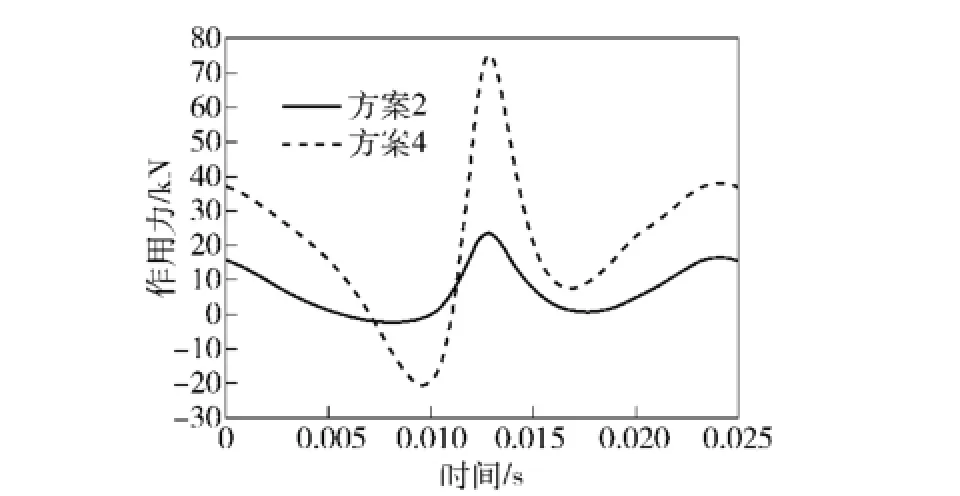

针对方案2和方案4,将利用Pro/E建立的三维实体模型,并导入到ADAMS/View中,建立如图11所示的多刚体系统动力学模型。其中FZ表示沿气缸中心线方向的力,FY为垂直于气缸中心线垂直向上的力,TY为绕Y轴的转矩。分别在各个活塞顶部施加如图12所示的气体压力曲线,最高燃烧压力为105 bar(-4°CA).标定转速为2 500 r/min.

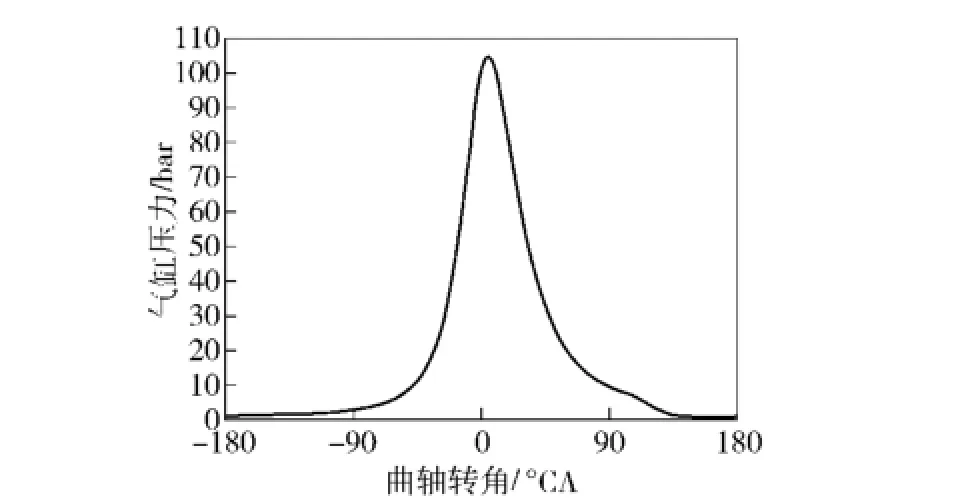

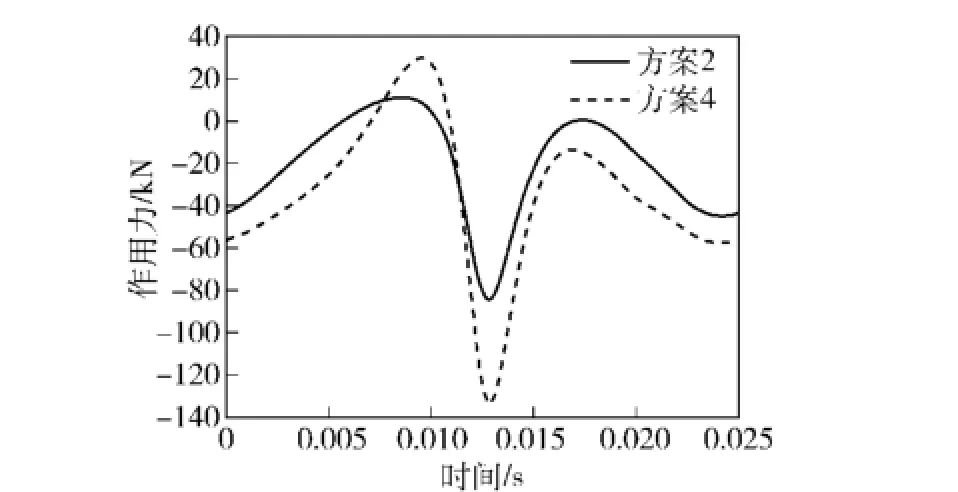

通过分析可知,方案2和方案4在活塞销和摇杆上销处受力基本相似,下面仅对作用力差别较大的其他销轴的作用力情况进行对比。图13~图17为曲轴旋转一周各销轴的受力曲线。

图11 方案2和方案4多刚体系统动力学模型Fig.11 Multibody system dynamics models of Solutions 2 and 4

图12 缸内压力变化曲线Fig.12 Cylinder pressure curve

图13 摇杆中销作用力FZFig.13 Force FZof rocker mid-pin in Z direction

图13为摇杆中销作用力FZ曲线。由图13可知,两个方案的摇杆中销Z方向受力FZ在同一时刻达到最大值,均位于活塞上止点后10°CA.方案4最大值为130 kN,远大于方案2的最大值85 kN,原因是方案4摇杆中销是支点,承受摇杆上销和摇杆下销作用力的代数和,而方案2摇杆中销是摇杆与下连杆的连接点,作用力约为摇杆上销作用力的1.5倍。

由图14可得两种方案摇杆下销作用力最大值也在同一时刻达到。方案2最大值为23 kN,方案4约为70 kN,二者差别较大,原因是方案2摇杆下销为支撑点,而方案4摇杆下销为主要传力作用点。

图14 摇杆下销作用力FZFig.14 Force FZof rocker low-pin in Z direction

由图15可得方案2在曲柄销处作用力最大值为39 kN,方案4为98 kN,同时可以看出由于摇杆支点位置的不同,此处两种方案作用力最大值的方向已经不再一致,而是反向。

图15 曲柄销作用力FZFig.15 Force FZof crank pin in Z direction

主轴承受力情况如图16和图17所示。由图16可得主轴承处两种方案FZ都较小,原因是主轴承同时作用两个连杆力,Z方向可以相互抵消;曲轴同步性越好,其值越小。但由图17知,方案2力FY较大,这个方向上的力无法靠自身来平衡,将会大幅度增大振动幅度,影响整机性能;方案4力FY很小,具有良好的平衡特性。

3.3 方案确定

图16 主轴承作用力FZFig.16 Force FZof main bearing in Z direction

图17 主轴承作用力FYFig.17 Force FYof main bearing in Y direction

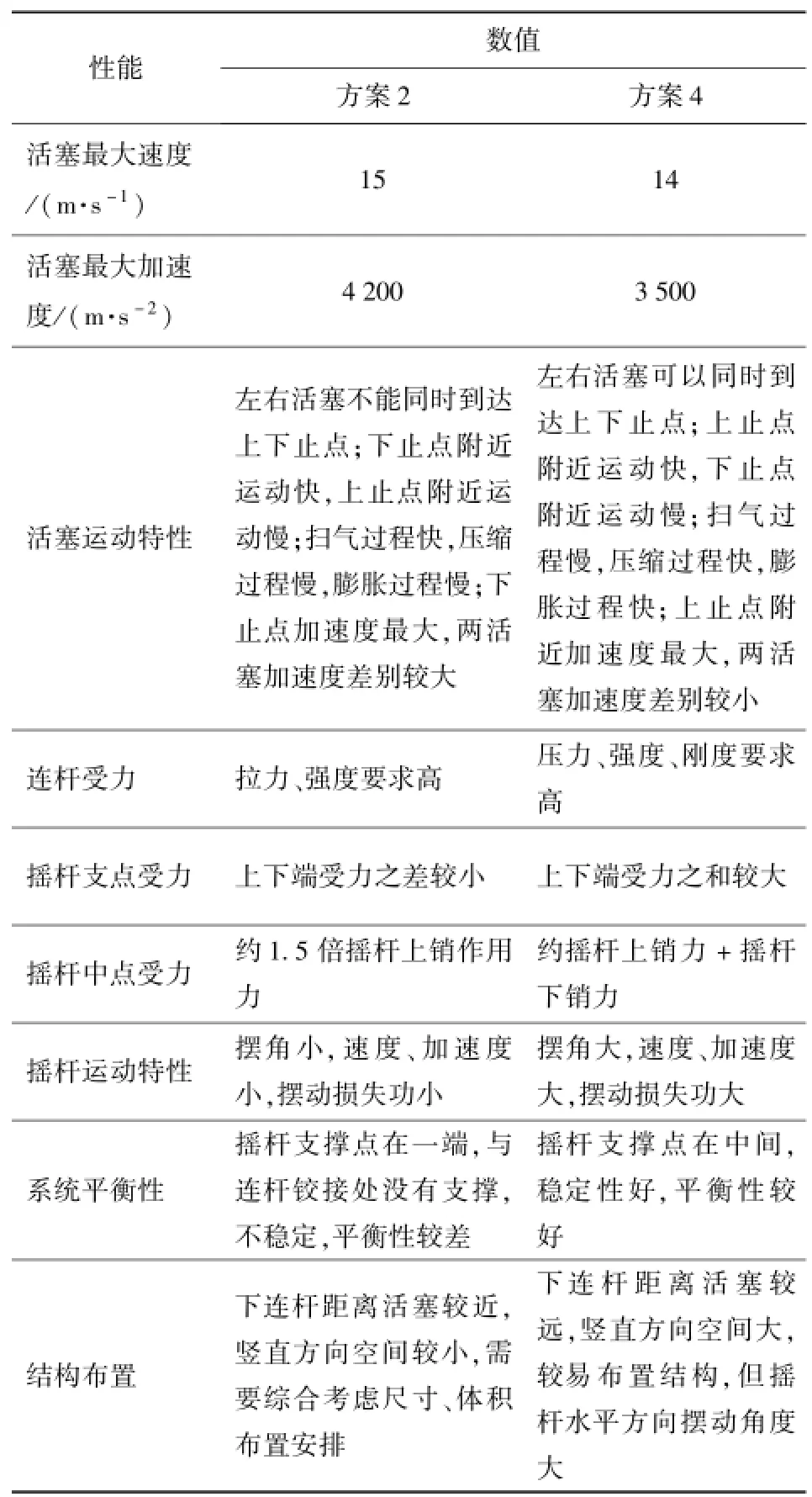

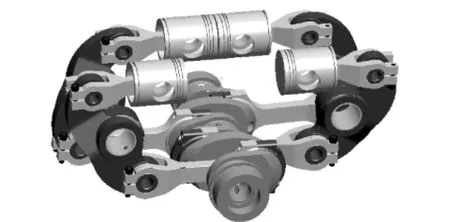

总结前文,将两种方案运动学和动力学特性归纳并得出表3的方案对比表。方案4的活塞最大速度和加速度均小于方案2,且其活塞运动规律有利于提高内燃机的充气效率和加快内燃机燃油与空气的混合速率,同时可以缩短着火延迟时期。另外,方案4下连杆距离活塞较远,竖直方向空间大,布置结构灵活性较大。此外,由于方案4在竖直方向上对箱体的作用力远小于方案2.所以综合考虑机构的运动特性及其对内燃机缸内工作过程的影响、动力学特性、机械结构特点等,选取方案4为对置二冲程内燃机的最终方案。方案4的两缸机的最终三维实体模型如图18所示。

4 结论

1)与传统二冲程内燃机相比,这类折叠机构的运动学最大特征是不具有关于上止点的对称性。折叠机构增加了摇杆,使上连杆摆角可控制在很小的范围内,从而大幅度减小了活塞侧压力,有利于减小整机的机械损失。折叠机构具有急回特性,活塞销和摇杆销受力较大,应注意加强结构强度以应对急回特性带来的冲击和磨损。2)通过对所提出的4种方案进行运动学和动力学分析,最终确定方案4为最优方案。相对于传统内燃机曲柄连杆机构,在相同转速下,方案4压缩冲程时间短,将会提高混合气流动速度,增大了湍流动能,增加压缩上止点附近的混合气紊流强度,有利于内燃机充分提高燃烧效率,虽然其膨胀行程速度较快,但上止点处与传统内燃机运动差异不大,燃烧过程等容度与传统内燃机接近。

表3 两方案对比表Tab.3 Comparison of Solutions 2 and 4

图18 方案4三维实体模型(两缸机)Fig.18 3D solid model of Solution 4(two-cylinder engine)

3)由于该折叠机构竖直方向分力很小,且水平方向的受力及震动相互抵消,因此将此折叠曲轴系运用于对置活塞内燃机,将会达到很好的整体平衡性。

References)

[1] Martyn R.Benefits and challenges of variable compression ratio (VCR),2003-01-0398[R].US:SAE,2003.

[2] 朱敏慧,张颖.继承与创新:阿凯提斯动力公司致力开发对置活塞二冲程内燃机[J].汽车与配件,2011,30(7):54-56.

ZHU Min-hui,ZHANG Ying.Inheritance and innovation:Achates Power is committed to development opposed piston two-stroke engine[J].Automobile&Parts Technology,2011,30(7):54-56.(in Chinese)

[3] Pirault J P,Flint M.Opposed piston engines:evolution,use and future applications[M].Warrendale:SAE International,2009.

[4] Hofbauer P.Opposed piston opposed cylinder(opoc)engine for military ground vehicles,2005-01-1548[R].US:SAE,2005.

[5] Franke M,Huang H,Liu J P,et al.Opposed piston opposed cylinder(opocTM)450 HP engine:performance development by CAE simulations and testing,2006-01-0277[R].US:SAE,2006.

[6] 赵航.中国汽车工业年鉴[M].天津:《中国汽车工业年鉴》期刊社,2007. ZHAO Hang.China automotive industry yearbook[M].Tianjin: China Automotive Industry Yearbook Periodical Publisher,2007. (in Chinese)

[7] Hikosaka N.A view of the future of automotive diesel engines[J]. SAE transactions,1997,106(3):2071-2081.

[8] 赵振峰,张付军,赵长禄.一种对置二冲程发动机:中国, 201210236655.x[P].2012-10-17.

ZHAO Zhen-feng,ZHANG Fu-jun,ZHAO Chang-lu.An opposed two-stroke engine:China,201210236655.x[P].2012-10-17. (in Chinese)

[9] 赵长禄,赵振峰,张付军.一种机-液双动力输出发动机:中国, 2112102366651.1[P].2012-10-24

ZHAO Chang-lu,ZHAO Zhen-feng,ZHANG Fu-jun.An engine with mechanical and hydraulic energy power output:China, 2112102366651.1[P].2012-10-24.(in Chinese)

[10] Zhang Zhen-yu,Zhao Chang-lu,Zhang Fu-jun,et al.Modeling and simulation of an opposed-piston two-stroke diesel engine[C]∥Computer Distributed Control and Intelligent Environmental Monitoring(CDCIEM),2012 International Conference on IEEE. Changsha,Hunan:IEEE,2012:415-419.

Design of Folded-cranktrain of Opposed-piston Two-stroke Internal Combustion Engine

ZHANG Fu-jun1,GUO Shun-hong1,WANG Bin2,ZHANG Zhen-yu1,WU Tao-tao1,DONG Xue-fei1

(1.Schoo1 of Mechanical Engineering,Beijing Institute of Technology,Beijing 100081,China;

2.Technology Research Institute of Shanxi Diesel Engine Factory,Datong 037036,Shanxi,China)

Four design solutions are proposed for the folded-cranktrain of an advanced opposed-piston internal combustion engine.The kinematics and dynamics models of the proposed folded-cranktrains are established using Matlab/Simulink and ADAMS,and the best solution is obtained by analyzing the numerical simulation results.The results show that the piston kinematics characteristics of these four solutions are asymmetrical with respect to TDC,and the intake duration and compression duration are different compared with traditional internal combustion engine,which influences the turbulence intensity,scavenging quality and combustion isovolumetric degree.In view of dynamics,the lateral pressure of piston is much lower than that of traditional two-stroke internal combustion engine,which helps to reduce the abrasion of cylinder wall.Since Solution 4 has better spatial structure layout flexibility and system balance, the piston motion is conducive to the improvement in the charging efficiency of engine and the mixing rate of fuel and air;moreover,it also can shorten the ignition delay period,so Solution 4 is the optimal solution.

power machinery engineering;opposed-piston two-stroke engine;folded-cranktrain;dynamics

TK421

:A

1000-1093(2014)03-0289-09

10.3969/j.issn.1000-1093.2014.03.001

2013-03-12

国家部委“十二五”科研基金项目(2011年)

张付军(1966—),男,教授,博士生导师。E-mail:zfj123@bit.edu.cn;郭顺宏(1986—),男,硕士研究生。E-mail:guo_shunhong@126.com