动力装置升挡过程发动机主动控制研究

2014-06-27孙勇刚赵长禄刘波澜张付军

孙勇刚,赵长禄,刘波澜,张付军

(北京理工大学机械与车辆学院,北京 100081)

动力装置升挡过程发动机主动控制研究

孙勇刚,赵长禄,刘波澜,张付军

(北京理工大学机械与车辆学院,北京 100081)

发动机主动控制是改善换挡品质的重要手段。以某轻型履带车辆动力装置为平台,对升挡动态过程进行仿真分析和试验研究,研究升挡过程发动机主动控制对车辆行驶平顺性和加速性能的影响。研究结果表明,在升挡过程中对发动机采取主动减油控制策略能能够有效减小车辆的换挡冲击度,而增加减油量和缩短减油时刻都会在提高换挡平顺性的同时增加升挡过程的动力损失。

动力机械工程;动力装置;换挡品质;集成控制

0 引言

动力装置集成控制技术是现代动力传动系统开发的关键技术之一。不断提高车辆的动力性、经济性、操纵性和可靠性是动力传动装置设计过程中所追求的目标,而实现上述要求不仅取决于发动机和变速箱是否在最优的控制参数下运行,更为重要的是它们能否达到最佳的匹配[1]。

在换挡过程中,有级式变速系统的输出轴转矩会发生扰动,在车辆上表现为一定程度的换挡冲击[2]。动力装置集成控制技术与自动变速器技术的结合,对提高整车的输出性能起到十分有益的作用。对于液力自动变速器,由于液力系统具有缓冲作用,所以在换挡品质上具有先天优势,但大量的研究工作表明,换挡平顺性与快速性的直接矛盾仍然是换挡控制的难点之一[3],动力装置集成控制技术发展为这一矛盾的解决提供了新途径。在机械式自动变速器(AMT)技术中,换挡过程中发动机主动控制或发动机随动调速控制的应用能够有效地解决平顺性和快速性的矛盾[4-5]。

本文以某轻型履带车辆动力传动系统为研究对象,其主要组成为:某型电子调速涡轮增压V6柴油机,带闭锁离合器的液力变矩器和由离合器作为执行机构的液力机械变速箱,开展了动力装置升挡过程中发动机主动控制的研究。

1 换挡品质的评价指标及研究方案

1.1 车辆冲击度

动力装置换挡过程分为两个阶段:转矩相和惯性相,图1为典型动力性换挡过程中变速器输出轴转矩的变化。在转矩相的后期,由于当前挡位离合器开始脱开,目标挡位离合器尚未锁死,传递的转矩将会降低,出现车辆动力传递过程中的转矩陷阱,在这一阶段主要由离合器的充放油特性决定。在转矩相阶段,伴随目标挡位离合器的结合,输出轴转矩将达到一个最大值Tmax.上述换挡过程反映到车辆端表现为一定程度的纵向冲击,所以将换挡品质的评价指标选取为纵向加速度的变化率。

车辆冲击度的公式可由车辆纵向加速度对时间求导得到:

式中:j为冲击度(m/s3);a为车辆的加速度;ω为变速器输出轴的角速度;ig、io分别为变速器及驱动桥的传动比;TC、Te分别为变速箱及发动机输出的转矩;Iw为与变速器输出轴相联部分的转动惯量[6]。

图1 升挡过程变速器输出轴转矩变化Fig.1 Torque change of transmission output shaft during upshifting

1.2 研究方案

对于自动变速器,通常采用基于发动机转速的跃升或内置一个发动机输出转矩观测器来判断换挡过程中的转矩相和惯性相[7-8],并通过调节换挡离合器油压,在转矩相中适当增加转矩,减少动力中断,在惯性相减少转矩,以降低转矩相与换挡结束之间的转矩差,降低变速器输出转矩突变。

本文中所采用的液力机械式变速箱,其换挡执行机构即电控换挡阀均为开关阀,只能通过改变液压油的走向选择目标挡位,换挡离合器中油压的建立和释放过程完全取决于其油道的内部结构。因此,只能通过在升挡时主动降低发机转速的方式,减少换挡过程中由于飞轮端突降载荷造成的发动机转速突变,从而减少液力变矩器两端速差,以达到改善换挡冲击的目的。

2 动力装置仿真模型的建立

以某轻型履带车辆动力传动装置为对象,在分析控制对象的系统性能后,对动力传递的过程进行分析,建立面向控制的详细仿真模型,为主动控制研究奠定基础。

2.1 发动机模型

本文试验平台所用发动机的电子调速系统为位置式油量调节系统,控制器通过采集油门位置信号和发动机转速,并根据柴油机的调速方式和外界负载来计算当前供油量,再驱动执行机构控制喷油泵的喷油量[9],从而控制发动机的转速,使得发动机的输出特性与负载特性相匹配。

对于整车换挡这一动态过程而言,发动机转速和扭矩变化的动态过程起着关键作用,因此,建模的目标就是数学模型能够反应输入的控制参数对发动机转速和扭矩的影响;另一方面,在建模仿真技术中,模型的简单度和保真度是固有的矛盾,所以在建模过程中就需要抓住建模对象的本质,即具有一定的保真度,又便于应用,本文所建发动机模型是一个基于MAP图的发动机模型(见图2)。

图2 基于MAP图的发动机模型Fig.2 MAP-based Simulink model of engine

2.2 液力变矩器模型

本文所研究的液力变矩器主要由泵轮、涡轮、导轮、闭锁离合器、单项联轴器、输入齿轮和输出齿轮等组成。当工作液体一定时,液力变矩器泵轮上所受到的负载转矩MP只与泵轮转速和泵轮转矩系数有关,即

式中:λP为泵轮转矩系数,是液力变矩器传动比i的函数,即λP=f(i);ρ为工作液体密度;g为重力加速度;nP为泵轮转速;D为液力变矩器有效直径。

液力变矩器的变矩比等于输出转矩(涡轮转矩MT)和泵轮转矩之比,即

在台架试验测出液力变矩器的变矩比K与传动比i的对应关系,则由函数关系可以建立出液力变矩器的仿真模型如图3所示。

图3 液力变矩器的仿真模型Fig.3 Simulink model of hydraulic torque converter

2.3 定轴式自动变速器模型

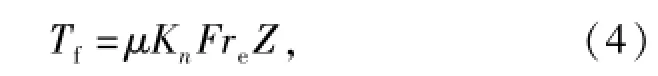

在换挡动态过程中,换挡离合器传递的是摩擦转矩,其值[10]可表示为

式中:Tf为离合器滑磨过程中产生的摩擦转矩;μ为动摩擦系数,由离合器片的材料决定,受速差的影响;F为摩擦片正向压紧力;re为摩擦力作用的等效半径;Z为摩擦副数。

2.4 控制器模型

控制器模型包括发动机控制部分和变速箱控制部分,其中发动机的调速规律又分为两极调速和全程调速。而变速箱的控制主要有换挡逻辑和闭锁逻辑,以防止挂双挡和跳挡。

控制器的换挡逻辑模型如图4所示。在发动机启动成功并且油门位置>5%以后,输出挡位为一挡,由当前挡位和油门位置查出实时的升挡车速和降挡车速,将这两个量和车速进行对比,决定升挡、降挡或者保持,这样就避免了跳挡。

3 升挡过程主动控制仿真研究

图4 换挡逻辑仿真模型Fig.4 State flow model of shift logic

发动机主动控制的过程中,控制时序和控制量都会对车辆的整体性能产生影响,下面从换挡品质和车辆的加速性分别进行研究。研究过程中保持其他影响参数不变,换挡规律为双参数动力性换挡,换挡预控时间t3=0.5 s(考虑到控制时的延迟作用),

整个换挡时间为t4=1.5 s(见图5)。

图5 换挡过程中的控制时序Fig.5 Controlling time-series during shifting

触发信号(换挡信号):在双参数换挡中,换挡信号是电子控制单元(ECU)根据当前的车速和油门位置输出的。

解锁信号:液力变矩器闭锁时进行换挡,冲击一般比较大,但解锁太早,传动系统效率会降低;而解锁太迟,又会失去液力变矩器的缓冲效果。

减油信号:发动机在转矩相之前减油,会导致发动机驱动力下降,车速降低;减油太迟,不仅难以减少换挡冲击,还会降低下一挡初始的平均车速。

换挡时间:从换挡信号到换挡执行结束的时间。分为两部分:1)换挡预控时间,从换挡信号发出到执行换挡,主要是执行机构执行的时间;2)换挡执行到换挡结束的时间,主要由离合器的充放油特性决定。

3.1 升挡过程中减油时刻的影响研究

研究减油时刻的影响时,保持升挡过程中发动机的减油量一定(减少为当前油量的10%),以换挡离合器两端的速差决定是否正常供油。由于在各挡位对应的换挡点发动机转速不同,即惯性相阶段释放的能量不同,所以应针对各挡位分别进行研究。

仿真选取了减油时刻t2分别为0 s、0.25 s、0.5 s进行0~4挡升挡研究。图6为t2=0 s时3~4挡的升挡仿真曲线。

图6 减油时刻t2=0 s时3~4挡仿真曲线Fig.6 Simulation curves of 3 to 4 upshifts for time of fuel reduction t2=0 s

通过对仿真数据的分析可知减油时刻对车辆性能的影响如下:1)正常行驶时0~1升挡过程基本是在小油门下进行的,所以减油至10%基本没有影响。2)在1~2和2~3升挡时,t2值越大,升挡点的发动机转速越高,换挡过程中的涡轮过冲量增大,升挡过程中扭矩陷阱更严重,换挡平顺性变差。3)对于3~4升挡过程,液力变矩器提前解锁,基本不会影响升挡点对应的发动机转速。t2越大车辆升挡更快,动力性增强,因为此时0~3升挡时各升挡点发动机的转速更高。

3.2 升挡过程中减油量的影响研究

研究减油量的影响时,保持升挡过程中发动机的减油时刻一定(t2=0.5 s),依旧以换挡离合器两端的速差来决定是否正常供油。选取了减油至当前油量的0%、20%进行对比。图7为减油至20%时3~4挡的升挡仿真曲线。

图7 减油量为20%时3~4挡仿真曲线Fig.7 Simulation curves of 3 to 4 upshifts when oil quantity is reduced to 20%

仿真结果表明:升挡过程中油量减少得越多,换挡过程越平缓,因为此时涡轮转速的突变量减小,动载系数也更小;而对于高挡位,如果升挡过程中减少的油量太多,恢复供油将变慢,会出现换挡结束后的扭矩不足现象。

4 升挡过程控制策略研究

实车试验与仿真分析存在着一定的差别,因此需要对仿真结果做一定的适应性修正。

4.1 发动机的主动控制策略

1)发动机减油时刻:由上述仿真分析得知,升挡过程中减油过早和过晚都会影响车辆的性能。如果在扭矩相初期就开始减油,此时低挡离合器还处在完全结合状态,减少发动机油量只会导致车速降低;而减油太迟则无法改善换挡冲击。所以理论上应当在低挡离合器主从动摩擦片开始滑磨时减油,但是从发动机供油油量的变化到发动机转速和扭矩的输出存在着一定的时间延迟(延迟主要取决于发动机型号、供油油路等),因此在实车控制中,选择发动机的减油时刻在低挡离合器滑磨之前。

2)恢复供油时刻:理论上应在高挡离合器开始传递滑磨转矩时,调节发动机的供油量,让滑磨转矩能平稳过渡。但这种方式对供油的要求特别高,如果在高挡离合器刚开始传递滑磨转矩时就恢复大量供油,发动机转速将增加,导致换挡离合器主从动摩擦片转速差增大,滑磨时间增长。如果在离合器同步后才恢复供油,由于延迟作用的存在,会使得车辆出现结合后的动力不足。所以实车试验中采用当主从动离合器转速差下降到某一值时恢复供油,并与充放油规律相协调,使输出转矩平稳过渡,以保证换挡的平稳性。

3)减油量:对于发动机来说,减油量越多转速降低越快,所以主从动离合器速差越大的时候,需要增加减油量。但如果此时发动机处于大功率工况,减油量越大会使得功率恢复延迟加大,影响车辆动力性。所以在实车试验时针对不同挡位选取了不同的减油量。

4.2 升挡定时控制控制策略

图8为实车试验中用到的一个升挡定时策略。

将整个升挡过程定时为2.5 s,换挡计数S每隔2 ms加一次,升挡持续时间t由以下公式得出:

虽然0~750都是升挡的减油时间,但是实车试验中减油时间(换挡计数)基本在500~750之间,与仿真相比,升挡定时延长了,这是因为实际中的油门延迟更大,升挡执行时间主要由离合器的充放油特性决定,所以升挡时间固定不动为1 s.

图8 实车试验中的升挡定时策略Fig.8 Upshift timing strategy in actual driving test

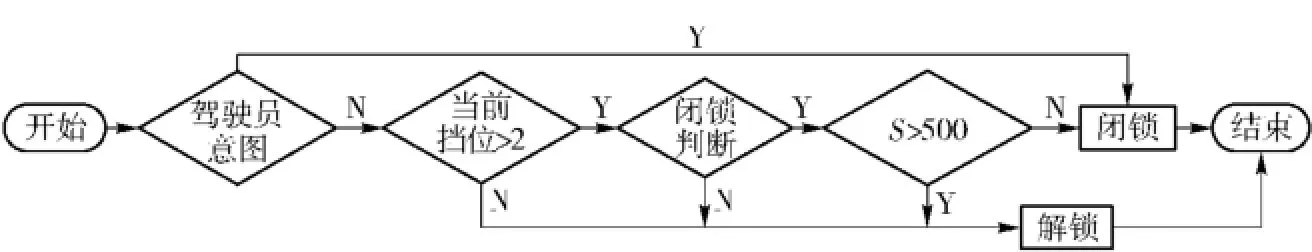

4.3 液力变矩器解闭锁的逻辑设计

液力变矩器传动的最高效率比较低,高效传动范围不大,会导致车辆燃油经济性下降,同时由于液力变矩器的传动比不能达到1,所以希望在车辆高速行驶过程中通过液力变矩器闭锁来提高传动效率,增加最高车速。液力变矩器的闭锁有单参数和双参数闭锁等,实车试验采取基于车速和油门的双参数闭锁规律。

液力变矩器的闭锁控制和换挡控制一样,由闭锁判断和闭锁执行两部分组成,其中闭锁判断中增加了驾驶员意图。其控制逻辑如图9所示。

换挡计数S为换挡解锁时间,其值与控制策略有关,实车S=500,表示换挡解锁时间为1 s.

图9 液力变矩器控制逻辑Fig.9 Lockout control logic of hydraulic torque converter

5 动力装置升挡过程试验研究

5.1 动力装置集成控制系统介绍

本文所设计动力装置集成控制系统为发动机和变速箱共用ECU.这种方法的主要优点是集成度高,可靠性好,发动机和变速箱资源容易共享。但是ECU的任务增多意味着对处理能力及芯片资源的要求增加,因此处理器进行了双芯片外围资源扩展。

5.2 升挡过程主动控制试验研究

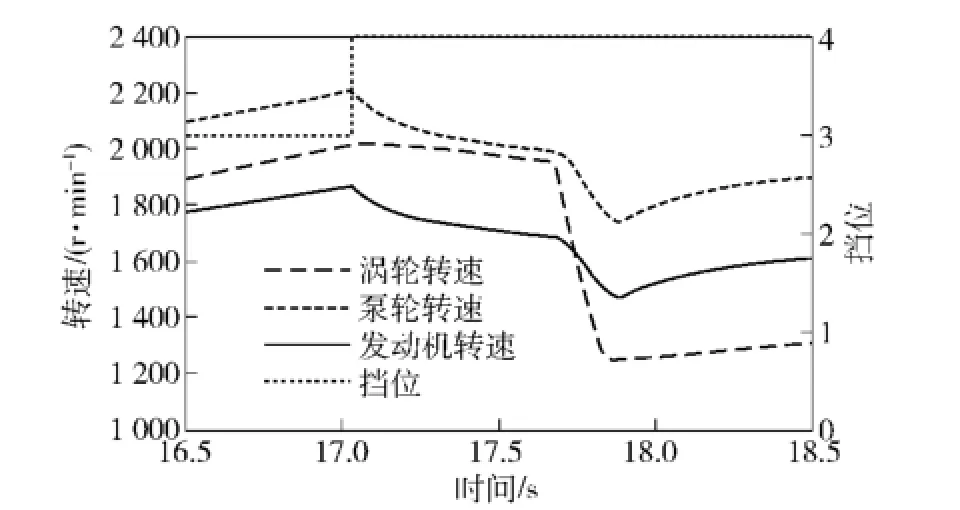

为了进行对比验证,在发动机处于两级调速特性时,首先采取发动机不做主动控制、驾驶员也不主动收油门进行升挡试验;然后在驾驶员采用自动挡时,升挡过程中保持油门一定,并按照上述设计的控制时序,由ECU对发动机进行主动控制直接将齿杆驱动脉冲宽度调制(PWM)波占空比收零,快速将发动机的油量减少为0.图10和图11分别为正常情况(不减油)以及采取发动机主动控制时2~3挡的升挡过程。

从图11中可以看出,采用发动机主动控制后,齿杆位置在升挡前就收到零点,发动机转速不再大幅上升,这使得升挡过程中涡轮转速的变化量减小而且变化趋于平顺。

通过对监控设备采集到的车辆纵向加速度按(1)式进行计算,得出2~3挡升挡过程未采用主动控制时,车辆冲击度的最大值为34.4 m/s3,而进行主减油控制后,车辆冲击度下降为10.3 m/s3(见图12、图13),仅为原来的29.9%,换挡冲击大幅减小,换挡平顺性得到很好的改善。在其他挡位进行试验时也得到了类似的结果,因此在升挡过程中采取发动机主动控制策略能够有效减小换挡冲击度,提高乘员的舒适性,实现了研究的目标。

图10 不采取主动控制时2~3挡的试验结果Fig.10 Test results of 2 to 3 upshifts without active control

图11 采取主动控制时2~3挡的试验结果Fig.11 Test results of 2 to 3 upshifts with active control

图12 不采取主动控制时2~3挡的纵向加速度及冲击度Fig.12 Longitudinal acceleration and vehicle jerk of 2 to 3 upshifts without active control

图13 采取主动控制时2~3挡的的纵向加速度及冲击度Fig.13 Longitudinal acceleration and vehicle jerk of 2 to 3 upshifts with active control

6 结论

1)在整车上所做的升挡过程主动控制试验表明,所开发的动力传动集成控制系统是成功的。

2)升挡过程的实车试验与仿真研究相比,发动机转速、涡轮和泵轮转速的变化趋势基本一致,升挡过程中控制量对整车性能的影响相同,所以可以用仿真的方法对升挡控制进行理论基础研究,从而缩短控制器的开发周期。

3)发动机主动控制试验表明,对于由电控柴油机和电液式自动变速器组成的动力装置,升挡过程采用发动机的主动控制能够改善车辆的换挡平顺性。

4)换挡预控时间是集成控制过程中必定存在的时间延迟,但是换挡预控时间的长短影响着车辆的动力性,换挡预控时间越长,车辆动力性能越差。

5)主动控制过程中的减油量越多,升挡过程中的冲击度会越小,但是减油量的多少会直接影响车辆的动力性能。

References)

[1] 赵长禄,葛蕴珊,黄英,等.车辆动力传动集中控制—变速箱控制系统开发[J].北京理工大学学报,2000,20(2):184-187.

ZHAO Chang-lu,GE Yun-shan,HUANG Ying,et al.Central control of vehicle powertrain—developing of transmission control system[J].Transactions of Beijing Institute of Technology,2000, 20(2):184-187.(in Chinese)

[2] Kondo T,Iwatsuki K,Taga Y,et al.Toyota“ECT-I”,a new automatic transmission with intelligent electronic control system[J]. SAE Transactions,1990,99(6):706-716.

[3] 王娟,陈慧岩,陶刚,等.液力机械自动变速器换挡品质控制方法[J].农业机械学报,2008,39(2):38-42.

WANG Juan,CHEN Hui-yan,TAO Gang,et al.Research on shift quality of automatic transmission[J].Transactions of the Chinese Society of Agricultural Machinery,2008,39(2):38-42. (in Chinese)

[4] 何忠波,白鸿柏,李东伟,等.发动机断油控制改善AMT换挡品质试验研究[J].农业机械学报,2005,36(10):16-19.

HE Zhong-bo,BAI Hong-bai,LI Dong-wei,et al.Research on improving shift quality of AMT with fuel stop valve of diesel engine [J].Transactions of the Chinese Society of Agricultural Machinery,2005,36(10):16-19.(in Chinese)

[5] SHEN S,YAN G,WU G.Study on intelligent shift strategy with the humachinetechnology[J].SAETransactions,1997, 106(2):665-670.

[6] 赵丁选,杨镝,陈宁.工程车辆自动变速器换挡品质试验研究[J].建设机械技术与管理,2006,19(1):78-81.

ZHAO Ding-xuan,YANG Di,CHEN Ning.Testing and research for gearshifting quality of automatic transmission of construction truck[J].Construction Machinery Technology&Management, 2006,19(1):78-81.(in Chinese)

[7] Minowa T,Kimura H,Ishii J,et al.Smooth gear shift control system using estimated torque[J].SAE Transactions,1994, 103(6):1427-1434.

[8] Ibamoto M,Kuroiwa H,Minowa T,et al.Development of smooth shift control system with output torque estimation,SAE 950900 [R].Detroit,Michigan:SAE,1995.

[9] 廖承林,陈慧岩,孙业保,等.车辆动力传动控制系统的研究与开发[J].汽车工程,2002,24(2):130-133.

LIAO Cheng-lin,CHEN Hui-yan,SUN Ye-bao,et al.The research and development of vehicle powertrain control system[J]. Automotive Engineering,2002,24(2):130-133.(in Chinese)

[10] SONG X,LIU J,Smedley D.Simulation study of dual clutch transmission for medium duty truck applications[J].SAE Transactions,2005,114(2):264-270.

Active Control Technology of Engine for Powertrain Plant During Upshifting

SUN Yong-gang,ZHAO Chang-lu,LIU Bo-lan,ZHANG Fu-jun

(School of Mechanical Engineering,Beijing Institute of Technology,Beijing 100081,China)

Active control technology of engine is an important means to improve shift quality.For a powertrain plant of light tracked vehicle,the upshift dynamic process of the tracked vehicle is simulated and studied,and the effect of active control strategy on riding comfort and acceleration is discussed.The results show that the active control strategy can be used to improve the riding comfort of vehicle during upshifting,but the increase in reducing the fuel quantity and the shortening in the time of fuel reduction can improve the shift-feel and increase the power loss during upshifting.

power machinery engineering;powertrain plant;shift quality;integrated powertrain control

U463.2

:A

1000-1093(2014)03-0312-06

10.3969/j.issn.1000-1093.2014.03.004

2013-03-19

国防科工局基础研究创新项目(1004)

孙勇刚(1988—),男,硕士研究生。E-mail:syllyc@163.com;赵长禄(1963—),男,教授,博士生导师。clzhao@bit.edu.cn