基于ANSYS Workbench 仿真分析液压阀块内部油路极限壁厚

2023-10-18敬康

敬 康

(常州纺织服装职业技术学院,江苏 常州)

引言

在液压系统设计过程中,液压阀块作为连接液压阀(包括板式阀和插装阀)与液压系统的重要载体,其重要性不言而喻。现代液压系统随着主机设备的进步而日趋复杂,实际工程中许多液压回路的阀块都需要自行设计,而液压阀块设计的合理与否,对液压系统的制造、安装乃至工作性能都有着很大的影响[1]。

液压阀块常见的材质有:球墨铸铁、Q235-A 钢、35#钢锻件、45#钢锻件、铝合金、铜、不锈钢等。在实际使用过程中怎样选择液压阀块的材质是一个重要的问题,选择液压阀块材质需要考虑的因素有很多,我们以最常规的必要条件“承压大小”进行分析:一般情况下,在不大于21 MPa 的中低压条件下可以选择铝合金作为液压阀块材质,在不大于42 MPa 的条件下可以选择45#钢或球墨铸铁为液压阀块材质。

我们知道铝的密度为2.75 g/cm3,45#钢的密度为7.85 g/cm3,同体积的45#钢的重量约为铝重量的2.9倍。对于移动设备来讲,在整机功率不变的情况下降低整机重量是减少油耗的一个重要途径,那么对于用到21~42 MPa 压力的移动设备来说,可否选用铝件作为液压阀块的材质,如选用铝材质,在设计液压阀块时液压阀块内部油路间的壁厚间隙选择多少比较合适都是很值得研究的。壁厚过大则导致液压阀块整体设计比较大,笨重且不经济,壁厚过小则存在击穿的风险,存在一定的安全隐患[2]。因此,研究液压阀块在极限压力42 MPa 的条件下液压阀块内部最小壁厚间隙分别为3 mm、5 mm 和7 mm 时所受的应力应变情况,并结合两种最常见的液压阀块材质:45#钢锻件和6061 铝件的基本材料属性进行分析,将是本文研究的主要内容。

1 液压阀块内部油路承压仿真分析

1.1 建立液压阀块内部油路三维几何模型

在设计液压系统液压阀块过程中,大多数液压阀块属于非标设计,要根据不同的使用要求进行针对性设计。

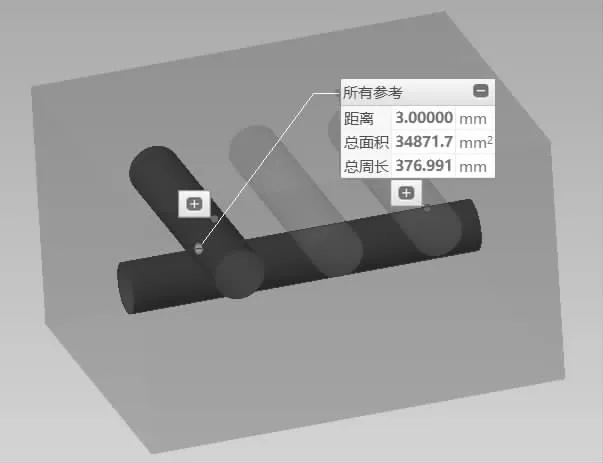

采用PROE 三维绘图软件绘制液压阀块三维绘图模型,在建模过程中为了更好地观察液压阀块内部油路间的受力情况,我们对模型进行了简化,液压阀块的外形尺寸为长×宽×高=250 mm×200 mm×150 mm,内部设有4 个φ30 mm 的封闭腔,其中主封闭腔与另外3 个封闭腔的最小壁厚间隙分别为3 mm、5 mm 和7 mm,如图1、图2 和图3 所示。

图1 液压阀块内部油路最小间隙为3 mm 示意

图2 液压阀块内部油路最小间隙为5 mm 示意

图3 液压阀块内部油路最小间隙为7 mm 示意

1.2 材料设置与网格划分

本次研究所使用的对比材料为45# 钢锻件和6061 铝件。根据材料的四种强度理论特性可以得到,第一和第二强度理论适用于脆性材料,第三和第四强度理论适用于塑性材料[3],且液压阀块在使用过程中始终受到多方向的压应力作用,所以在有限元分析当中,使用第四强度理论进行计算,其Von Mises 等效应力公式为[4]:

当液压阀块的材料为45#钢时,其材料属性如表1 所示。

表1 45#钢材料属性

由表1 可知,45#钢的屈服强度为355 MPa,延展率为16%。

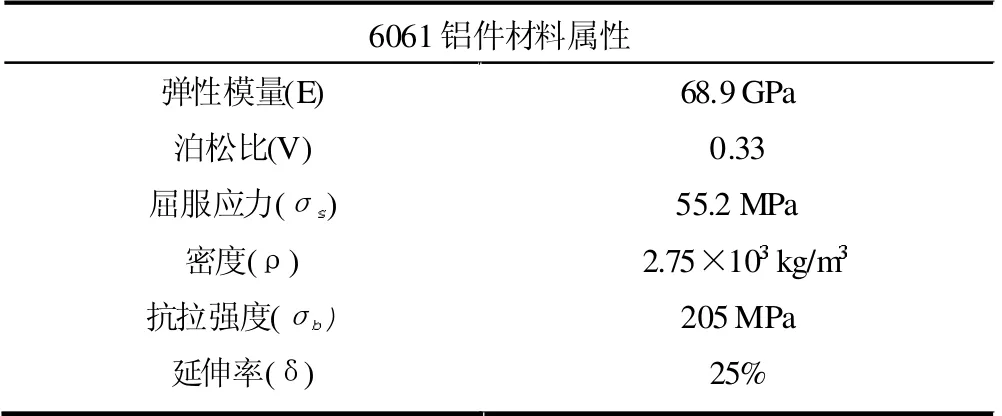

当液压阀块的材料为6061 铝件时,其材料属性如表2 所示。

表2 6061 铝件材料属性

由表2 可知,6061 铝件的屈服强度为55.2 MPa,延展率为25%。

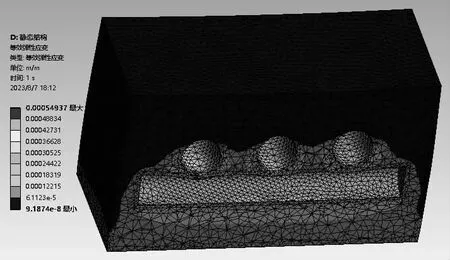

在ANSYS Workbench 中使用Mesh 模块对研究对象进行网格划分时,需要考虑的问题有很多,但总的来说是:对于结构简单的模型可以直接采用对应网格划分方法;对于结构较复杂的模型,则应根据问题的需要选择合适的网格划分方法[5]。网格化的三维模型如图4 所示。

图4 网格化的液压阀块三维模型

1.3 边界条件与约束载荷的设置

为了简化计算并确保分析结果的准确性,应把液压阀块从整个液压系统中分离出来进行有限元分析计算。在添加约束和载荷时,应根据实际受约束和受力状态合理选择约束类型和载荷类型[6]。在液压系统实际使用过程中,液压阀块一般从底部或侧面用螺栓固定在结构件上,然后通过硬管或胶管与其他液压元器件相连,液压阀块内部流经高压液压油,以实现设计的功能。

所以此次仿真,我们对液压阀块底面添加一个固定支撑,然后对4 个内部封闭腔施加42 MPa 的极限压力。求解后最终观察液压阀块主封闭腔与另外3 个封闭腔的最小壁厚间隙分别为3 mm、5 mm 和7 mm时所受的应力与应变的情况。

1.4 仿真结果及分析

ANSYS Workbench 后处理器提供了友好的用户界面,可以计算出每个节点的应力值,并能通过云图的形式表达出来[7]。

通过对液压阀块4 个内部封闭腔施加42 MPa 的极限压力后仿真,得出了液压阀块所受的Von Mises等效应力云图与等效弹性应变云图,分别如图5、图6所示。

图5 液压阀块Von Mises 等效应力云图

图6 液压阀块Von Mises 等效弹性应变云图

从计算结果中可以看出,液压阀块所受的Von Mises 最大等效应力与最大等效弹性应变出现在最小壁厚间隙为3 mm 处,最大等效弹性应变达到了0.549 37 mm,相对于3 mm 的壁厚来讲影响比较大,最大等效应力更是达到了102 MPa。

综上,对于6061 铝件的液压阀块来讲,从应变的角度来看,5 mm 和7 mm 间隙的变形量比较小,能够满足使用条件,但从最大等效应力上来看,即使是7 mm 间隙的最大应力都已达到56.6 MPa,当安全系数取1.8 时,需要101.88 MPa 的强度才能满足使用条件,这一强度远大于6061 铝件屈服强度55.2 MPa,所以铝件无论在多大的壁厚条件下都不能用到如此高的工作压力。对于45#钢的液压阀块来讲,从应变的角度来看,5 mm 和7 mm 间隙的变形量比较小(同时考虑到液压阀块机械加工过程中的工艺性),能够满足使用条件,最小壁厚间隙为3 mm 处最大等效应力为102 MPa,考虑到1.8 的安全系数,所需强度为183.6 MPa,小于45#钢的屈服强度355 MPa,所以45#钢在壁厚大于等于5 mm 的条件下可以用到42 MPa 的使用压力。

2 结论

通过仿真和分析得出:6061 铝件液压阀块内部孔道间的壁厚无论多大都无法用到42 MPa 的使用压力,45#钢液压阀块在设计时内部孔道间的壁厚要大于等于5 mm 时才可以用到42 MPa 的使用压力。本次研究为液压阀块在极限压力42 MPa 的条件下选择何种材质提供了一定的理论依据,并为液压阀块设计过程中液压阀块内部油路间的壁厚间隙选择提供了一定的技术保障。