电渣重熔过程渣/金界面行为的模拟

2012-11-28李宝宽

李宝宽,王 博

(东北大学 材料与冶金学院,沈阳 110819)

在电渣重熔工艺中,自耗电极的熔化,成滴下落及渣/金界面波动行为是电渣重熔工艺的核心现象[1],渣池内的流动状态对电渣重熔体系的传热、传质及化学反应等过程有很大的影响.电渣重熔体系内渣池流场的分布决定了渣池温度场的分布以及金属熔池的形状,从而最终决定了重熔钢锭的质量.渣池是电渣重熔过程最复杂的反应器之一,其中包括了电场、磁场、流场、温度场,并且相互之间耦合.数学模型提供了有效的方式进行分析、研究耦合过程,因而国内外许多学者使用数学模型手段对渣池运动规律进行了研究[2~10].

本文主要以电渣重熔渣池、钢液为研究对象,利用Fluent商业软件,基于VOF多相流模型,对电渣重熔系统渣金两相流场进行模拟计算.同时通过大量的模拟数据对电极浸入深度、熔化速度、电极端头形状对渣池流场的影响进行了研究.

1 数学模型

实际的电渣重熔过程的边界条件和工艺条件很复杂,几乎不太可能对其进行精确的解析求解.电渣重熔包含有多种物理现象,本文主要研究渣金两相的流动情况,在对电渣重熔进行计算之前,通常都必须针对具体的研究对象作如下假设:

(1)钢液为不可压缩流体,各物性参数为常数;

(2)渣金界面为水平,熔池形状给定;

(3)不考虑温度影响.

Fluent中提供的多相流模型包括:VOF模型(Volume of Fluid Model)、混合模型 (Mixture Model)和欧拉模型 (Eulerian Model).本文选用VOF模型进行体积分率的计算.湍流模型选择标准κ-e模型.控制方程请参见文献 [11-16].

由于实际的电渣重熔大多是用于铸造圆形钢锭,本文只研究渣金两相流动,故几何模型如图1所示.结晶器内径为:0.8 m,熔池深度为0.4 m,渣层厚度为0.15 m,电极插入深度为0.05 m.利用Fluent软件中的Gambit软件进行网格划分,如图2所示,进行网格无关性检查,得出整个模型的网格量为1747427.由于本文不考虑温度的影响,故认为钢液和渣的物性参数为常数,见表1.

图1 渣金两相流动几何模型Fig.1 Geometric simulation of steel ingot

图2 模型网格示意图Fig.2 Schematic diagram of geometric model grids

表1 钢和渣的参数Table 1 Parameters of steel and slag

2 结果和分析

渣池是电渣重熔过程最复杂的反应器之一,其中包括了电场、磁场、流场、温度场.本文对电渣重熔过程电磁场和温度场进行了模拟计算.由于实际生产中对电极尖端形状尚存在争议,因此本文电极形状分别采用圆头和平头,另外采用不同的插入深度和熔速进行数值模拟和实验对比,得出如下结果.

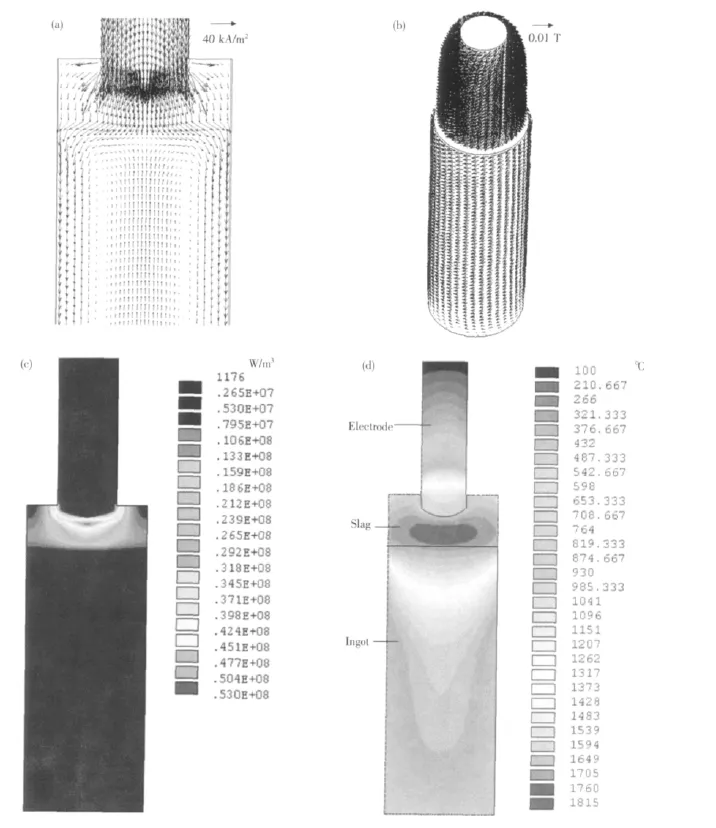

2.1 电磁场及温度场

电流如图3(a)所示,由自耗电极流入,经过渣池,金属熔池和钢锭流入底水箱形成回路;在电极和钢锭区域,由于集肤效应的影响,电流主要集中在电极和铸锭的外表面,电流方向为轴向,在钢锭的中部形成涡流;当电流由电极流入渣池,电流得到重新的分配,电流主要集中在电极的端头处.焦耳热的分布是由电流密度的分布和材料的电阻率共同决定的,在电极和钢锭区域内,焦耳热数值较小;在渣池区域内,焦耳热的分布与电渣重熔过程中电流密度的分布相似.电压由电极上端往下逐步降低,渣池中的压降占据了整个电渣重熔系统中压降的绝大部分.渣池内的温度数值相对较高,分布相对较为均匀.渣池内的温度分布并不与渣池内的焦耳热源分布相吻合,温度的最大值出现在最大焦耳热值的下方,温度的最低值出现在渣池表面与结晶器的交界处,在铸锭的底部,温度沿轴向的梯度较大.在铸锭的中部,温度分布相对比较均匀,温度梯度沿径向较大.电流频率对单根系统自耗电极中电流的分布影响较大,频率越高,电极中集肤效应越明显.电流频率对渣池中的电流分布和焦耳热分布影响不大.冷却水温对单根电渣重熔系统的中上部的温度影响较大,对中下部影响较小.

图3 电渣重熔过程中多物理场分布Fig.3 The distribution of multi-physical field in ESR system

2.2 电极端部

电极端部为平头,插入深度为0.06 m,不同时刻电渣重熔系统纵截面液相率如图4所示.

从图4结果可知,熔炼初期,金属电极从两端开始熔化并以小液滴的形式掉落,金属熔滴在穿过渣层的过程中,进行一系列复杂的物理、化学变化,液滴体积越小,反应越充分,生产出的新钢锭品质越高,随着熔炼的进行电极中部也开始产生小熔滴,如图4(d),最终在中心处形成一个大熔滴掉落,此后进入稳定熔炼期,电极各个位置不断产生熔滴并掉落.

图4 不同时刻电渣重熔系统纵截面液相率Fig.4 The liquid fractionin of longitudinal section in ESR system at the different time

不同时刻电渣重熔系统纵截面速度矢量分布如图5所示.熔炼初期电极两端随着熔滴的生成,产生两个速度涡流,而后速度逐渐变大如图5(b),到达3.4 s时,图5(c)所示,又形成了一组熔滴,而产生另外一组速度涡流,随后在中心处合并与液相率图5(d)3.7 s时刻相对应.

图5 不同时刻电渣重熔系统纵截面速度分布Fig.5 The velocity distribution of longitudinal section in ESR system at the differennt time

2.3 不同熔速的影响

图6为不同熔速电渣重熔系统纵截面液相率.熔速为0.15 kg/s时,如图6(a)所示,熔滴产生后,一滴一滴不连续掉落,如此熔滴可以与渣充分反应;加大熔速至0.20 kg/s时,如图6(b)所示,可见熔滴成股流下,虽然熔炼速度很快,产量高,但会影响到最终钢锭的质量.因此,选择合理的熔炼速度对生产工艺的制定有重要意义.

图6 不同熔速电渣重熔系统纵截面液相率Fig.6 The liquid fraction of longitudinal section in ESR system at the different mass flow

图7为不同熔速电渣重熔系统纵截面速度分布.熔速为0.15 kg/s时,如图7(a)所示,熔滴产生后,进入金属熔池时速度较小,对液面波动以及金属熔池内部影响较小,这样不会影响液态金属凝固结晶的过程.加大熔速至0.20 kg/s时,如图7(b)所示,熔滴产生后,进入金属熔池时速度较大,对液面波动以及金属熔池内部影响较大.可见,熔炼速度对渣内和金属熔池内的流场影响很大,选择合适的熔炼速度对工艺参数的设定,有重要意义.

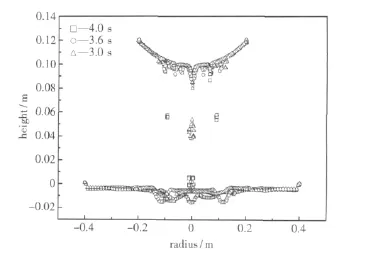

图10 电极端部圆头插入深度0.05 m不同时刻电极-渣界面与渣金界面波动情况Fig.10 The wave in slag-electrode interface and slag-ingot interface at the different time when the inserting depth was 0.05 m

2.3 不同端头形状、不同插入深度的影响

图8为电极端部平头插入深度0.06 m的不同时刻电极-渣界面与渣金界面波动情况.对比不同时刻的两界面的波动情况可以发现,电极端部为平头时,总体波动不是很明显,最大波幅约为0.005 m.图9为电极端部圆头插入深度0.07 m的不同时刻电极-渣界面与渣金界面波动情况.对比电极端部为平头时的波动情况见图8,可以发现,电极端部采用圆头结构,渣-钢锭界面波动更加剧烈,最大波幅约为0.011 m.这是由于,电极端部为圆头时,熔滴更容易汇聚,从图可见最大波动位置为中心位置,充分汇聚的熔滴滴入金属熔池中,必定引起较大的波动和冲击深度.图10为电极端部圆头插入深度0.05 m的不同时刻电极-渣界面与渣金界面波动情况.对比图9和图10电极端部为圆头情况下,插入深度分别为0.07 m和0.05 m时的波动情况,可以发现,电极插入深度为0.05 m时,渣-钢锭界面波动更加剧烈,最大波幅约为0.015 m,而电极插入深度为0.07 m时,最大波幅约为0.011 m;这是由于,电极插入深度浅,熔滴形成后通过渣层时间较长,因此最终掉落到熔池时获得速度大,所以会引起较大的波动和冲击深度.

3 结论

对电渣重熔系统渣金两相流动情况进行模拟计算,结果表明:熔炼初期,金属电极从两端开始熔化并以小液滴的形式掉落,电极中部也开始产生小熔滴,最终在中心处形成一个大熔滴掉落,此后进入稳定熔炼期.

对比不同电极端部形状,由于电极结构的区别,圆头情况下熔滴更容易流下.电极端部为圆头与电极端部为平头的对比表明,尽管二者熔速相同,前者向中心汇聚速度更快;对比不同电极插入深度的情况,电极插入较浅,熔滴穿过渣层时间更长,熔滴的精炼也更加充分.

对比不同熔速,熔速为0.15 kg/s时,熔滴产生后,一滴一滴不连续掉落,这样熔滴可以与渣充分反应;加大熔速至0.20 kg/s时,可见熔滴成股流下,虽然这样熔炼速度很快,产量高,金属熔池波动大,但会影响到最终钢锭的质量.

[1] Mitchell A,Szekely J,Elliott J F.Electroslag refining[M ].London:Iron and Steel Institute,1973.

[2]Choudhary M,Szekely J.Modelling of fluid flow and heat transfer in industrial scale ESR system [J].Iron Making and Steelmaking,1981,4(5):225-232.

[3] Kelkar K M,Mok J,Patankar S V,et al.Computational modeling of electroslag remelting processes[J].Journal of Physique,2004,120:421-428.

[4] Dilawari A H,Szekely J.Heat transfer and fluid flow phenomena in electroslag refining[J]. Metallurgical Transactions B,1978,9(1):77-87.

[5]Dilawari A H,Szekely J.A mathematical model of slag and metal flow in the ESR process[J].Metallurgical Transactions B,1977,8(1):227-236.

[6]姜周华,姜兴渭.电渣重熔系统渣池发热分布的数学模型[J].东北工学院学报,1988,9(1):63-68.

(Jiang Zhou-hua,Jiang Xing-wei.Mathematical model of heat generation distribution in ESR bath [J].Journal of Northeast Institute of Technology,1988,9(1):63 -68.)

[7]魏季和,任永莉.电渣重熔体系内磁场的数学模拟[J].金属学报,1995,31(2):51-60.

(Wei Ji- he,Ren Yong - li.Mathematical simulation of magnetic field in ESR system[J] .Acta Metallurgica Sinca,1995,31(2):51-60.)

[8]魏季和,任永莉.电渣重熔体系内熔渣流场的数学模拟[J].金属学报,1994,30(11):481-490.

(Wei Ji- he,Ren Yong - li.Mathematical modeling of slag flow field in ESR system[J].Acta Metallurgica Sinca,1994,30(11):481 -490.)

[9] Jardy A,Ablitzer D,Wadier J F.Magnetohydrodynamic and thermalbehavior of electroslag remelting slags[J].Metallurgical Transactions B,1991,22(1):111-120.

[10] Choudhary M ,Szekely J,Medovar B I,et al.The velocity field in the molten slag region ofESR systems[J].Metallurgical Transactions B,1982,13(1):35-43.

[11]单美龙,王芳,李宝宽,等.大型电渣炉短网邻近钢结构感应升温的研究[J].材料与冶金学报.2011(S1):126-129.

(SHAN Mei- long,WANG Fang,LI Bao -kuan,et al.The study of temperature rise of adjacent steelstructure with short network system of large scale electro - slag furnace[J].Journal of Materials and Metallurgy,2011,10(S1):126 -129.)

[12]李宝宽,陆秋敏,陈瑞,等.电渣重熔工艺中渣金两相的流动、传热及凝固[J].材料与冶金学报.2011(S1):120-125.

(LI Bao - kuan,LU Qiu -min,CHEN Rui,et al.The flow field,heat transfer and solidifying of slag and ingot in ESR system[J].Journal of Materials and Metallurgy,2011,10(S1):120 -125.)

[13]单美龙,王芳,李宝宽,等.电渣重熔过程中焦耳热与温度场的有限元分析[J].材料与冶金学报.2011(S1):114-119.

(SHAN Mei-long,WANG Fang,L I Bao - kuan,et al.A finite elementanalysis ofjoule heating and temperature distribution of electroslag remelting processes[J].Journal of Materials and Metallurgy,2011,10(S1):114 -119.)

[14]王芳,李宝宽,陈瑞,赵林.多电极电渣重熔系统电磁场和焦耳热场研究[J].材料与冶金学报.2011(S1):103-109.

(WANG Fang,LI Bao - kuan,CHEN Rui,et al.An analysis of electromagnetic field and joule heating of electroslag remelting processes with multilelectrodes[J]. Journal of Materials and Metallurgy,2011,10(S1):103 -109.)

[15]陈明秋,李宝宽,赵林.利用元胞自动机法模拟电渣重熔钢锭定向凝固组织[J].材料与冶金学报.2011(S1):130-137.

(CHEN Ming-qiu,LI Bao-kuan,ZHAO Lin.The cellular automata model of electroslag remelting ingot structure[J].Journal of Materials and Metallurgy,2011,10(S1):130-137.)

[16] Li Baokuan,Wang Fang,Tsukihashi Fumitaka. Current,magnetic field and joule heating in electroslag remelting processes[J].ISIJ INTERNATIONAL,2012,52(7):1289-1295.