Ca和Sr对铸态Mg-Sn-Si合金组织和性能的影响

2012-11-28邱克强尤俊华曲广学

郝 帅,邱克强,尤俊华,曲广学

(1.本钢集团 北营钢铁(集团)股份有限公司,辽宁 本溪 117017;2.沈阳工业大学 材料科学与工程学院,沈阳 110870)

镁合金作为最轻的金属结构材料,具有密度低、比强度和比刚度高等特点,将其应用到汽车上后,车身重量明显下降,从而生产出质量轻、安全性高、燃油消耗少、符合环保要求的新一代汽车[1].但镁合金的高温性能较差,为了使镁合金能够在汽车耐热铸件(如发动机气缸盖)上得到应用,需要提高镁合金的耐热性能.目前已经开发出的耐热镁合金主要有Mg-Al系、Mg-Zn系、Mg-Zn-Al系、Mg-RE 系[2],但由于 Mg-Al系和Mg-Zn系合金中分别存在低熔点的Mg17Al12相和 MgZn 相[3],在高温时 Mg17Al12相、MgZn 相会发生软化,而Mg-RE系合金价格昂贵,因此目前急需开发出一种性能良好且价格合理的新型耐热镁合金,以满足汽车耐热部件的需求.近年来,Mg-Sn系耐热镁合金的研究比较活跃,已经报导了Mg - Sn - Ca[4]、Mg - Sn - Sr[5]、Mg - Sn - Y[6]、Mg - Sn - Nd[7]、Mg - Sn - Pb[8]、Mg - Sn - Si[9]等合金.Mg-Sn-Si合金中存在高熔点的Mg2Sn和Mg2Si强化相[3],有效地提高了合金的高温性能,因此Mg-Sn-Si合金作为耐热合金是目前的发展方向之一.但Mg2Si相通常以汉字状或树枝状形态存在[10],对合金的力学性能具有不利影响,因此变质和细化Mg2Si相对于提高强化效果甚为重要.目前通常采用合金化法来变质含Si镁合金中的Mg2Si相,大量研究表明添加碱土元素(Sr、Ca)能够有效地变质和细化 Mg2Si相[11~13].本文通过向具有较好综合力学性能的Mg-5%Sn合金[14]中引入 Si,以形成高熔点的 Mg2Si、Mg2Sn 强化相来复合强化镁合金,同时又向合金中添加Sr和Ca,以达到变质和细化Mg2Si相的目的,研究了Mg-Sn-Si-Sr-Ca合金组织和性能的变化规律.

1 实验方法

实验所用材料为99.9%的纯Mg、99.9%的纯Sn,以及 Mg-30%Si(质量分数,下同)、Mg-30%Ca、Mg-30%Sr中间合金,按质量分数配制了Mg-5Sn-xSi-0.5Ca-0.5Sr(x=1,2)、Mg-5Sn-1Si-yCa-0.5Sr(y=0.5,2)和Mg-5Sn-2Si-0.5Ca-ySr(y=0.5,2)合金.实验采用井式坩埚电阻炉进行熔炼,熔炼前需将配好的实验材料,以及铁坩埚、模具等放入烘箱中加热至200℃预热,以去除炉料中的水分,在熔炼过程中需通入N2和SF6的混合气体进行保护,并一直维持到浇涛完毕,以在熔体表面形成致密氧化膜来防止镁液燃烧.将镁锭加热至700℃,待镁锭完全熔化后依次加入Mg-30%Si中间合金、纯Sn、Mg-30%Ca和Mg-30%Sr中间合金,并将温度调到680℃保温20 min,然后用人工搅拌,静置10 min后将液态金属浇铸到尺寸为Φ120 mm×200 mm模具中.

采用XRD-7000型X射线衍射仪对试验合金物相进行分析,扫描范围为20~80(°),扫描方式为连续扫描.金相试样采用乙酸乙二醇(1 mL硝酸+19 mL醋酸+60 mL乙二醇+20 mL蒸馏水)溶液腐蚀,并采用Zeiss Axio Observer A1m显微镜进行金相观察.采用S-3400N型扫描电镜(SEM)和能谱仪(EDS)进行组织、断口和成分分析.使用WDW-100型电子万能试验机进行拉伸实验,每个成分测试4个样品,所得数据取其平均值.

2 结果与分析

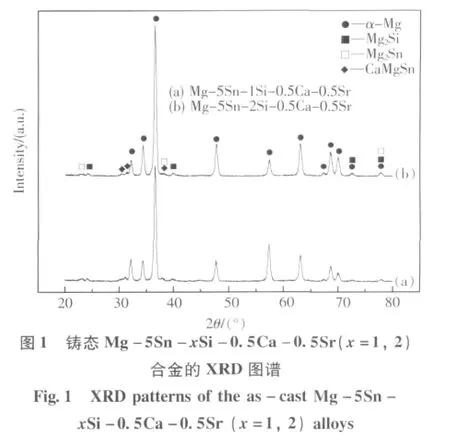

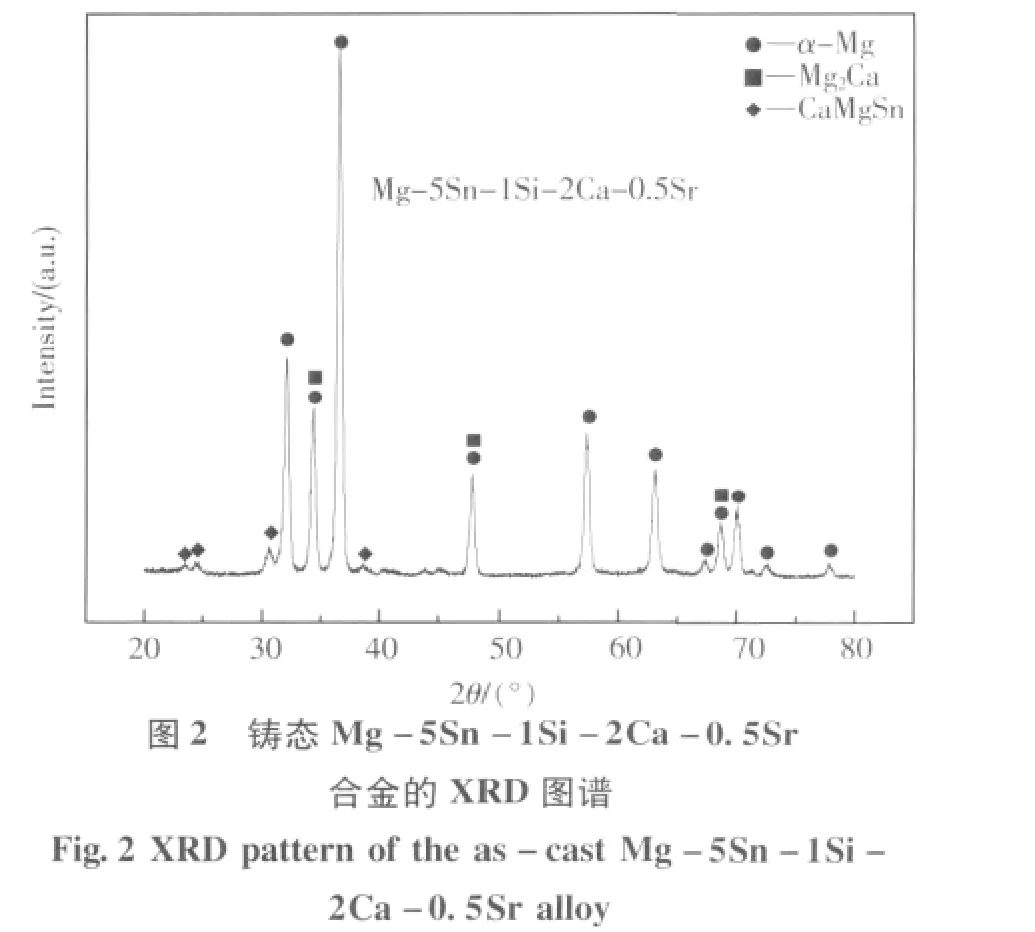

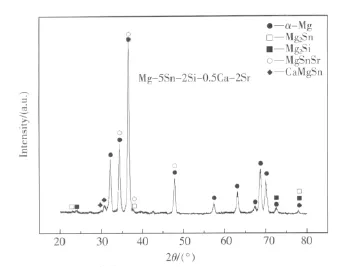

图1(a)和1(b)分别为 Mg-5Sn-1Si-0.5Ca-0.5Sr和Mg-5Sn-2Si-0.5Ca-0.5Sr合金的XRD曲线,结果表明这两种合金中都含有α -Mg、Mg2Sn、Mg2Si和 CaMgSn相.图2为 Mg-5Sn-1Si-2Ca-0.5Sr合金的XRD曲线,合金中含有 α -Mg、Mg2Ca、CaMgSn相.图3为 Mg-5Sn-2Si-0.5Ca-2Sr合金的XRD曲线,合金中含有 α -Mg、Mg2Sn、Mg2Si、MgSnSr和 CaMgSn 相.

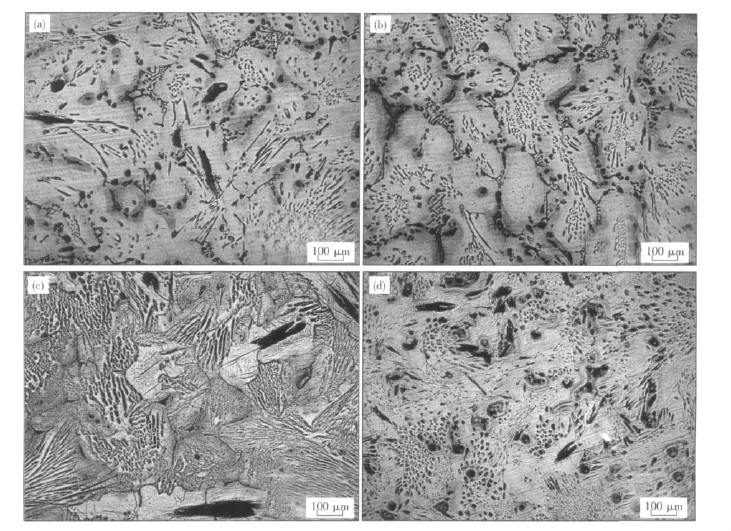

图4(a)和4(b)为 Mg-5Sn-xSi-0.5Ca-0.5Sr(x=1,2)合金的显微组织,可以看出,当Si的质量分数w[Si]为1%时(图4(a)),在基体内观察到大量颗粒状和针状组织,同时在相界上析出少量块状和条状组织, 当w[Si]为2%时(图4(b)),同样在基体内观察到大量颗粒状组织,并在相界上形成由块状和条状所组成的断续网状组织,w[Si]由1%增加到2%会促进相界上块状和条状组织的形成.图4(a)和4(c)为Mg-5Sn-1Si-yCa-0.5Sr(y=0.5,2)合金的显微组织形貌,当w[Ca]由0.5%增加到2%时,相界上的析出相明显减少,但观察到大量细长针状和粗大针状第二相从基体中析出.图4(b)和4(d)为Mg-5Sn-2Si-0.5Ca-ySr(y=0.5,2)合金的显微组织,当w[Sr]增加到2%时,基体上析出了大量细小颗粒状和粗大块状第二相,而相界上块状组织显著减少.可见单独增加Ca和Sr的含量都会抑制相界上块状组织的析出,但增加Ca的含量会促进基体上细长针状和粗大针状组织的形成,而增加Sr的含量会促进基体内细小颗粒状和粗大块状的析出.

图3 铸态Mg-5Sn-2Si-0.5Ca-2Sr合金的XRD图谱Fig.3 XRD pattern of the as-cast Mg-5Sn-2Si-0.5Ca-2Sr alloy

图4 铸态Mg-Sn-Si-Ca-Sr合金的光学显微组织Fig.4 The microstructure of the as-cast Mg-Sn-Si-Ca-Sr alloys

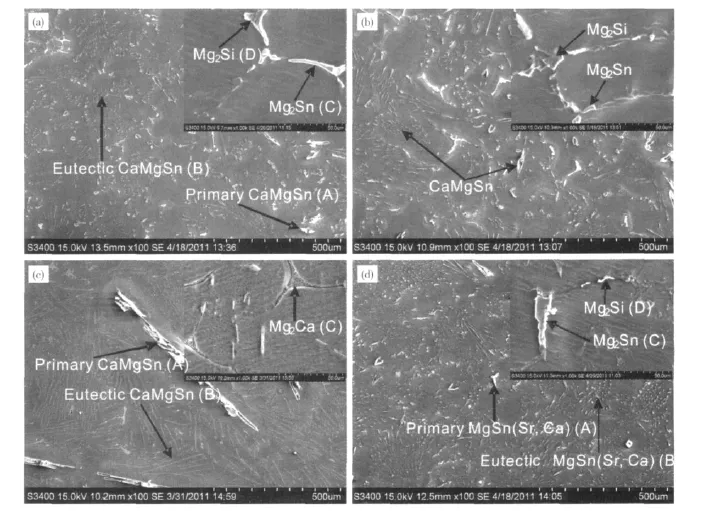

为了进一步说明析出相的特点,图5和表1分别给出了Mg-Sn-Si-Ca-Sr系列合金的在SEM下的显微组织和EDS分析结果.图5(a)和(b)为Mg-5Sn-xSi-0.5Ca-0.5Sr(x=1,2)合金的显微组织,图的右上角为合金的高倍SEM图像,经过EDS和XRD(图1)分析可知,基体内的颗粒状和针状组织为CaMgSn相,其中粗大针状相为初生 CaMgSn,细小颗粒状相为共晶CaMgSn,而块状Mg2Si相和条状Mg2Sn相则断续在α-Mg相界上析出,w[Si]从1%增加到2%时,相界上析出的Mg2Si相含量有所增加.图5(c)为Mg-5Sn-1Si-2Ca-0.5Sr合金的低倍和高倍SEM图像,结合EDS和XRD(图2)分析可知,组织中观察到的跨过不同相界的粗大针状组织为初生CaMgSn相,基体内的细长针状组织为共晶CaMgSn相,相界上析出的层片状组织为共晶Mg2Ca相,与Mg-5Sn-1Si-0.5Ca-0.5Sr合金相比,w[Ca]增加到2%时,会促进 CaMgSn、Mg2Ca相的形成,同时相界上不再析出Mg2Si和Mg2Sn相.图5(d)为 Mg-5Sn-2Si-0.5Ca-2Sr合金低倍和高倍显微组织,由EDS和XRD(图3)分析可知,基体中的粗块状和细小颗粒状组织分别为初生MgSn(Sr,Ca)和共晶MgSn(Sr,Ca)复合相,Mg2Sn和Mg2Si相以块状和条状在相界上析出,与 Mg-5Sn-2Si-0.5Ca-0.5Sr合金相比,w[Sr]增加到2%时,组织中形成了一种新的MgSn(Sr,Ca)复合相,而相界上只有少量Mg2Si和Mg2Sn相析出.

图5 铸态Mg-Sn-Si-Ca-Sr合金的SEM图像Fig.5 SEM images of the as-cast Mg-Sn-Si-Ca-Sr alloys

上述实验结果表明,在 Mg-5Sn-xSi-0.5Ca-0.5Sr(x=1,2)合金铸态组织中,没有发现粗大的汉字状Mg2Si相,仅在相界上观察到断续分布的块状Mg2Si相,这是由于Ca和Sr是一种表面活性元素,添加到合金中后易吸附在Mg2Si相的表面,从而抑制 Mg2Si相的生长[15].在铸态Mg-5Sn-1Si-yCa-0.5Sr(y=0.5,2)合金组织中,当 w[Ca]为2%时,形成一种层片状Mg2Ca相,其原因是Ca的原子半径(0.194 nm)大于Sn的原子半径(0.141 nm),当Ca含量增加时,由于Ca在α-Mg中的固溶度比Sn在α-Mg中的固溶度低,所以大量的Ca在凝固过程中会在固-液界面上富集,从而影响了Sn与Mg的反应,使Ca优先与Mg在相界处形成Mg2Ca相.但过多的Ca也抑制了组织中Mg2Si和Mg2Sn相的形成.对于铸态Mg-5Sn-2Si-0.5Ca-ySr(y=0.5,2)合金,当w[Sr]为2%时,由于基体内析出的MgSn(Sr,Ca)复合相消耗Sn元素量的增加,从而造成了相界上析出的Mg2Sn相含量明显减少.同时组织中的Mg2Si相得到显著细化,这是由于Sr在Mg中的溶解度有限,能富集在液-固界面前沿,提高合金凝固过程中的动力学过冷度达到细化组织的目的[16].

表1 铸态Mg-Sn-Si-Ca-Sr合金的EDS分析结果(摩尔分数)Table 1 EDS results of the as-cast Mg-Sn-Si-Ca-Sr alloys(mole fraction)%

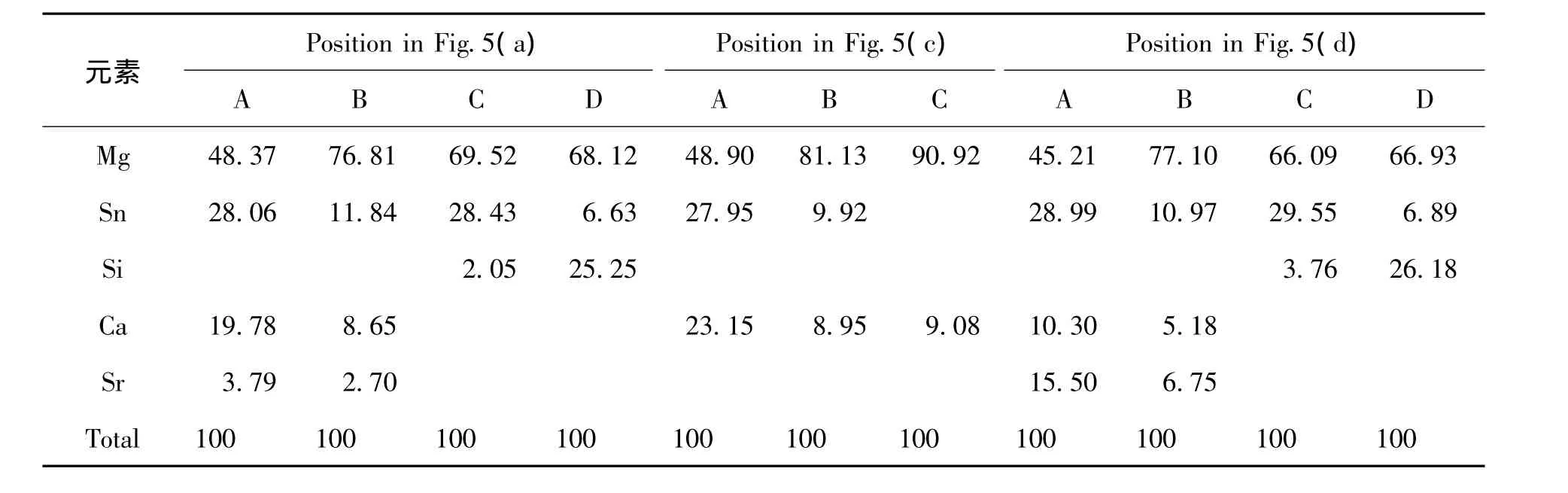

表2为铸态合金在室温下的力学性能.可以看出,对于Mg-5Sn-xSi-0.5Ca-0.5Sr(x=1,2)铸态合金,当w[Si]由1%提高到2%后,合金的抗拉强度、屈服强度均有所提高;这是由于组织中Mg2Si相含量有所增加,而这种细小的Mg2Si相能够阻碍晶界滑移和位错运动,从而提高了合金的强度.对于铸态Mg-5Sn-1Si-yCa-0.5Sr(y=0.5,2)合金,w[Ca]由0.5%增加到2%后,合金的性能显著下降,这是由于组织中的粗大针状CaMgSn相会对基体产生割裂作用,同时使合金塑性变形不均匀,产生应力集中,成为裂纹源而导致合金性能下降.对于Mg-5Sn-2Si-0.5Ca-ySr(y=0.5,2)合金,w[Sr]由 0.5% 提高到2%后,合金的性能有所提高的原因有两个方面,一是进一步细化后的Mg2Si相能有效地阻碍晶界滑移,二是基体内弥散析出的颗粒状MgSn(Sr,Ca)相会产生弥散强化作用.但是,Sr的含量不能过高,对于Mg-5Sn合金,当 w[Sr]超过2.14%后,性能将会下降[5].

表2 铸态Mg-Sn-Si-Ca-Sr合金室温下的力学性能Table 2 Mechanical properties of the as-cast Mg-Sn-Si-Ca-Sr alloys at the room temperature

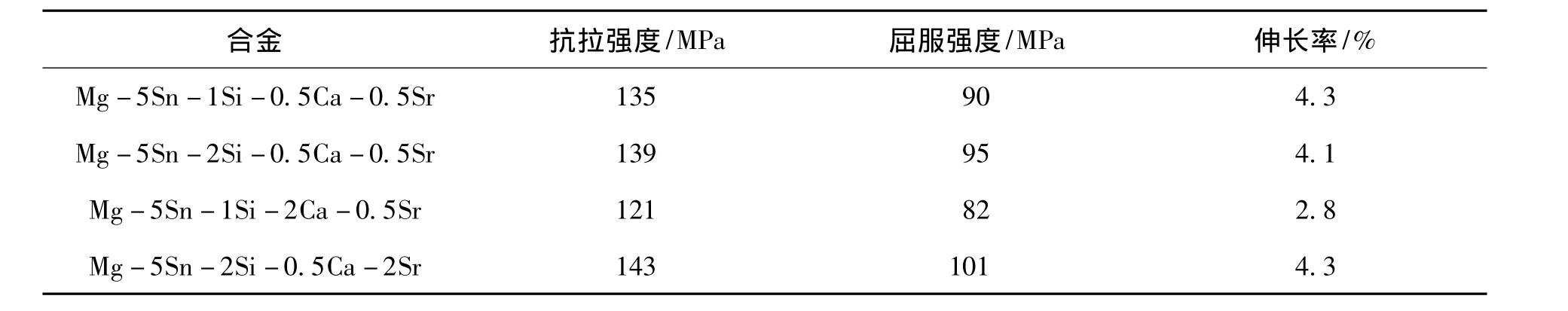

图6为铸态Mg-Sn-Si-Ca-Sr合金在室温下拉伸试样的断口形貌.图6(a)和(b)为Mg-5Sn-xSi-0.5Ca-0.5Sr(x=1,2)合金断口,断口表面存在一定数量的解理小刻面,局部区域也观察到一些撕裂脊,具有解理和准解理断裂的混合特征.图6(c)是 Mg-5Sn-1Si-2Ca-0.5Sr合金断口,断口表面存在2个面积较大的解理面(图4.6(c)箭头‘A’所示),为解理断裂.图6(d)为Mg-5Sn-2Si-0.5Ca-2Sr合金断口形貌,观察到大量的撕裂脊,解理面显著减小,并伴随有一定数量的韧窝出现,为混合断口形貌.

3 结论

(1)在Mg-5Sn-xSi-0.5Ca-0.5Sr(x=1,2)合金中,条状与块状Mg2Sn、Mg2Si相分布在α-Mg相界上,颗粒状和针状CaMgSn相分布于α-Mg基体内.w[Si]由1%提高到2%会促进相界上Mg2Si相形成.

图6 铸态Mg-Sn-Si-Ca-Sr合金的拉伸断口形貌Fig.6 The tensile fracture of the as-cast Mg-Sn-Si-Ca-Sr alloys

(2)Mg-5Sn-1Si-2Ca-0.5Sr合金组织由相界上层片状Mg2Ca相和基体上针状CaMgSn相所组成,与Mg-5Sn-1Si-0.5Ca-0.5Sr合金相比,w[Ca]提高到 2%后会促进 Mg2Ca相和CaMgSn相形成,但同时抑制了Mg2Sn、Mg2Si相的形成,从而导致合金性能下降.

(3)Mg-5Sn-2Si-0.5Ca-2Sr合金与 Mg-5Sn-2Si-0.5Ca-0.5Sr合金相比,w[Sr]由0.5%提高到2%后,α-Mg相界上Mg2Sn含量显著减少,Mg2Si相得到进一步细化,同时基体内弥散析出了大量颗粒状MgSn(Sr,Ca)相,从而进一步提高了合金的性能.

[1]张春香,陈培磊,陈海军,等.镁合金在汽车工业中的应用及其研究进展[J].铸造技术,2008,29(4):531-535.

(ZHANG Chun - xiang,CHEN Pei- lei,CHEN Hai- jun,et al.Application and research progress of magnesium alloys in automobile industry[J].Foundry Technology,2008,29(4):531 -535.)

[2]张静,潘复生,李忠盛.耐热镁合金材料的研究和应用现状[J].铸造,2004,53(10):770-774.

(ZHANG Jing,PAN Fu-sheng,LI Zhong-sheng.Status of research and application of heat resistant magnesium alloys[J].Foundry,2004,53(10):770 -774.)

[3]肖柳.新型Mg-Si-Sn合金的等温热处理组织演变[D].哈尔滨:哈尔滨工程大学材料科学与化学工程学院,2008.

(XIAO Liu.The microstructure evolution of new Mg-Si-Sn alloys during isothermal heat treatment[D].Harbin:College of Materials Science and Chemical Engineering,Harbin Engineering University,2008.)

[4]Nayyeri G,Mahmudi R.The microstructure and impression creep behavior of cast,Mg - 5Sn - xCa alloys[J].Materials Science and Engineering A,2010,527(7-8):2087-2098.

[5] Liu H M,Chen Y G,Zhao H F,et al.Effects of strontium on microstructure and mechanical properties of as-cast Mg-5wt.%Sn alloy[J].Journal of Alloys and Compounds,2010,504(2):345-350.

[6] Zhao H D,Qin G W,Ren Y P,et al.Microstructure and tensile properties of as- extruded Mg - Sn - Y alloys[J].Transactions of Nonferrous Metals Society of China,2010,20(s2):493-497.

[7] Wang Q,Chen Y G,Xiao S F,et al.Study on microstructure and mechanical properties of as- cast Mg - Sn - Nd alloys[J].Journal of Rare Earths,2010,28(5):790 -793.

[8] Wang Q,Chen Y G,Xiao S F,et al.Microstructures,mechanical properties and compressive creep behaviors of as-cast Mg- 5%Sn - (0 - 1.0)%Pb alloys[J].Journal of Central South University of Technology,2011,18(2):290-295.

[9] Kozolv A,Grobner J,Schmid-Fetzer R.Phase formation in Mg-Sn-Si and Mg-Sn-Si-Ca alloys[J].Journal of Alloys and Compounds,2011,509(7):3326 -3337.

[10] Li X L,Chen Y B,Wang X,et al.Effect of cooling rates on as-cast microstructures of Mg-9Al-xSi(x=1,3)alloys[J].Transactions of Nonferrous Metals Society of China,2010,20(s2):393-396.

[11] Srinivasan A,Pillai U T S,Swaminathan J,et al.Observations of microstructural re nement in Mg-Al-Si alloys containing strontium[J].Journal of Materials Science,2006,41(18):6087-6089.

[12] Du J,Iwai K,Li W F,et al.Effects of alternating current imposition and alkaline earth elements on modification of primary Mg2Si crystals in hypereutectic Mg - Si alloy[J].Transactions of Nonferrous Metals Society of China,2009,19(5):1051-1056.

[13]陈晓,付高升,钱匡武.Ca对原位自生Mg2Si/ZM5复合材料组织与性能的影响[J].中国有色金属学报,2005,15(3):410-414.

(CHEN Xiao,FU Gao - sheng,QIAN Kuang - wu.Influence of Ca addition on microstructure and mechanical properties ofin-situMg2Si/ZM5magnesium matrix composite[J].The Chinese Journal of Nonferrous Metals,2005,15(3):410 -414.)

[14] Liu H M,Chen Y G,Tang Y B,et al.The microstructure,tensile properties,and creep behavior of as-cast Mg-(1-10)%Sn alloys[J].Journal of Alloys and Compounds,2007,440(1-2):122-126.

[15]徐云龙,陈刚,赵玉涛,等.钙和锶对Mg2Si/AZ91D复合材料组织和性能的影响[J].机械工程材料,2009,33(11):11-14.

(XU Yun - long,CHEN Gang,ZHAO Yu - tao,et al.Effects ofcalcium and strontium on microstructure and properties of Mg2Si/AZ91D composites[J].Materials for Mechanical Engineering,2009,33(11):11 -14.)

[16]邱克强,郝帅,尤俊华,等.铸态Mg-Sn-Si-Sr合金的显微组织与力学性能[J].中国有色金属学报,2012,22(8):2148-2153.

(QIU Ke - qiang,HAO Shuai,YOU Jun - hua,et al.Microstructure and mechanical properties of as-cast Mg-Sn-Si- Sr alloys[J].The Chinese Journal of Nonferrous Metals,2012,22(8):2148 -2153.)