重熔温度对GCr15 轴承钢表面感应重熔镍基涂层微观组织性能的影响

2021-08-03解芳高金杰翟长生燕松山胡瑞许春霞

解芳,高金杰,2,翟长生,3,燕松山,胡瑞,许春霞

(1.南阳理工学院,河南 南阳 473004;2.西安交通大学,西安 45000;3.河南汉工机械再制造技术有限公司,河南 南阳 473000;4.武汉理工大学,武汉 430070;5.南昌工程学院,南昌 330029)

轴承是现代机械装备中不可或缺的核心基础零部件,主要用来支撑机械旋转体,起到降低摩擦副间的摩擦因数,并保证其回转精度的作用,广泛应用于航空航天、轨道交通、汽车、冶金、风电、精密机床等领域。随着我国高端装备制造业的蓬勃发展,对高温、重载等极端工况下轴承的抗疲劳寿命、耐磨性、耐蚀性等提出了更高的要求[1-3]。已有研究显示,轴承的失效通常始于轴承表面或近表面,轴承表面产生的裂纹、磨损、腐蚀和表面氧化等损伤,导致其寿命大大降低[4-6]。因此,如何改善轴承的表层组织结构,增加其表面硬度和耐磨性,是提高轴承可靠性和寿命需要突破的技术难题。

热喷涂技术是轴承表面强化最常用的技术之一[7]。然而,热喷涂涂层大多呈多孔层状结构,与基体结合强度较弱,容易产生剥落,且其涂层组织不均匀、热效率低、材料浪费大。为了解决上述问题,业界积极探索涂层重熔处理技术,利用高温热源将涂层中的部分金属熔化,促使金属液渗入涂层中的孔隙,使孔隙率降低甚至消失,从而改善热喷涂涂层的组织致密性和均匀性,进一步提高涂层与基体间的结合强度,改善涂层的耐磨与耐腐蚀性能[8]。目前,常用的重熔处理技术主要有激光重熔[9-11]、电子束重熔[12-13]、钨极氩弧重熔[14-15]和感应重熔[16-17]等。上述几种重熔处理技术均可以改善热喷涂涂层的组织、力学性能、耐蚀性和减摩耐磨性。然而,由于涂层材料的抗热冲击性能较差,激光重熔过程中的急剧加热、急剧冷却过程容易使涂层产生裂纹,同时熔池中的气体排出不畅,容易在涂层中形成气孔缺陷。电子束重熔必须具备真空室,因此工件尺寸受到真空室大小的限制,仅适用于较小试样或要求重熔区精确的工件,生产成本较高。钨极氩弧重熔对低熔点和易蒸发的金属(如铅、锡、锌)表面的涂层重熔较困难。感应重熔特别适用于圆柱形工件,尤其是轴承套圈表面涂层的表面强化处理[8]。

目前,利用感应重熔技术对轴承套圈表面进行强化处理的研究仍处于探索阶段,Dong 等人[18-19]对45钢轴承套圈等离子喷涂NiCrBSiNb 涂层进行了感应重熔,探讨了感应重熔对涂层滑动/滚动接触疲劳特性以及微观组织与耐磨性的影响。本课题组前期利用感应重熔-等温淬火一体化工艺在GCr15 轴承套圈表面制备了镍基涂层,并探讨了其摩擦磨损行为[20],揭示了等温淬火热处理工艺对感应重熔镍基合金涂层摩擦学性能的影响[21]。在前期研究中发现重熔温度是感应重熔涂层制备的关键参数,对涂层的表面质量以及性能起着至关重要的影响。为了改善GCr15 轴承套圈的表面性能,本文将利用具有自主知识产权的高效智能感应重熔技术[22-23],在GCr15 轴承钢表面制备Ni60A 涂层,探讨重熔温度对感应重熔镍基合金涂层表面及断面微观组织性能的影响,为获得优质感应重熔镍基合金涂层的制备工艺及参数提供理论依据。

1 试验

1.1 基体及涂层材料

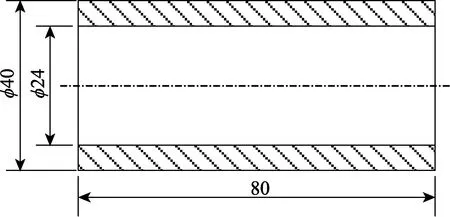

GCr15 材料具有硬度高、耐磨性好、组织均匀、接触疲劳性能高等优点,被广泛用于轴承套圈和滚动体的制作。因此,本文选用GCr15 轴承钢为基体材料,其化学成分见表1。将其制备成内径为24 mm、外径为40 mm、长为80 mm 的空心圆柱体基体试样,如图1 所示。

图1 基体试样图Fig.1 Schematic diagram of matrix sample

表1 GCr15 的化学成分Tab.1 Chemical composition of GCr15 wt.%

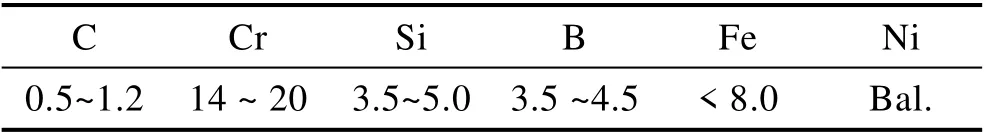

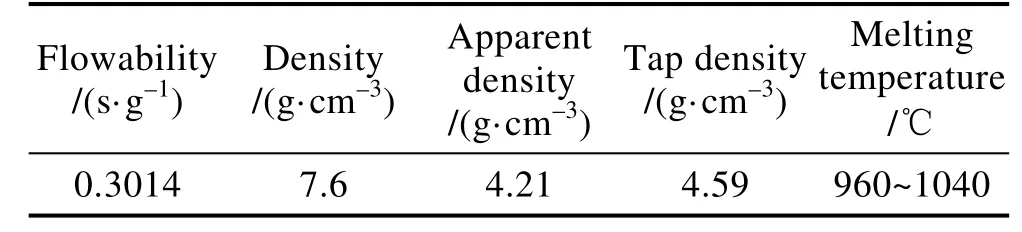

采用的涂层粉末材料为武汉汉工智造新材料科技有限公司研制的NF201 粉末材料。该材料是一种镍基自熔性合金材料,粒度分布为150~320 目,其化学成分见表2,其物理特性见表3。

表2 NF201 粉末化学成分Tab.2 Chemical composition of NF201 powder wt.%

表3 NF201 粉末的物理特性Tab.3 Physical characteristics of NF201 powder wt.%

1.2 感应重熔镍基涂层的制备工艺

感应重熔镍基涂层的制备工艺流程主要包括试样的预处理、涂层预制备、涂层的感应重熔3 个环节:

1)试样的预处理。将GCr15 轴承钢基体表面的油脂、锈蚀层、氧化层、油漆、旧涂层等污物去除,再利用粒度为14~16 目的熔融刚玉(棕刚玉、白刚玉等)砂粒进行喷砂粗糙活化处理,以满足后续工艺对喷涂强化表面的清洁度和粗糙度的要求,提高金属基体与强化层的结合强度,防止强化层剥落失效以及其他缺陷产生,确保后期强化涂层的质量。

2)涂层预制备。采用高能火焰喷涂法,利用自主研制的高能火焰喷涂设备在GCr15 轴承钢基体上预制备厚度为1 mm 的涂层,其具体喷涂工艺参数如表4 所示。

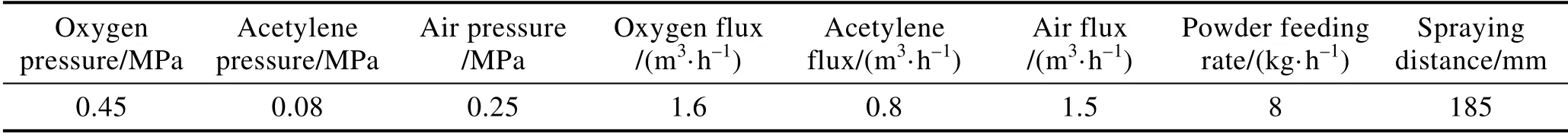

表4 高能火焰喷涂工艺参数Tab.4 Process parameters of high energy flame spraying

3)涂层的感应重熔。为了对比研究重熔温度对镍基涂层微观组织性能的影响,利用自主研制的高频感应重熔自动化设备,分别在960、1012、1052 ℃重熔温度下对预制备的涂层进行感应重熔,获得3 种感应重熔镍基涂层。

1.3 重熔涂层微观组织性能的测试方法

1)金相试样的制备。利用车床从试样中间区域截取φ41.6 mm×20 mm 的空芯环形试样。然后利用线切割电火花机床将试样切割成尺寸为10 mm×7 mm×7 mm 的试样,利用XQ-1 型金相试样镶嵌机将其镶嵌成金相试样块,依次用80#、180#、400#、800#、1000#、1200#、1500#、2000#砂纸打磨光滑,并使用金刚石抛光膏将试样抛光至镜面。将浓盐酸和浓硝酸按体积比3:1 配制成腐蚀剂并对试样进行腐蚀处理,然后烘干装入试样袋,并对试样进行编号。

2)重熔涂层金相组织观察及XRD 分析。本试验采用LEXT OLS4100 奥林巴斯激光共焦显微镜对制备的感应重熔镍基涂层进行微观组织性能分析,主要观察部位为重熔涂层的表面,并通过Image-proplus 6.0 软件对金相图片进行处理分析,进而计算出不同涂层表面的孔隙率。本次试验中,重熔涂层物相组成测定采用德国布鲁克D8 型XRD 衍射仪,工作参数为:扫描速度2 (°)/min,扫描范围30°~80°,步长0.02°。

3)涂层SEM 观察及能谱分析。利用FEI Quanta 650 FEG 扫描电镜观察重熔涂层的微观组织形貌,并利用X 射线能谱仪进行EDS 分析。

4)利用HXD-1000 型显微硬度计对上述3 种重熔涂层的显微硬度进行测试,压头载荷为500 g,保荷时间为15 s。

2 结果及分析

2.1 重熔温度对涂层表面微观组织性能的影响

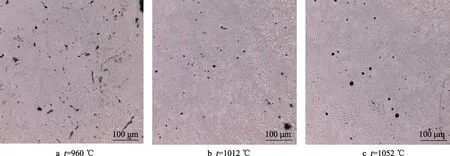

图2 为重熔温度为960、1012、1052 ℃时,制备的3 种感应重熔镍基涂层的金相组织。由图2 可知,与960 ℃和1052 ℃重熔温度制备的两种涂层相比,1012 ℃重熔温度条件下制备的感应重熔镍基涂层更加致密,缺陷数量较少,且孔洞等缺陷尺寸较小。

图2 不同重熔温度下制备的感应重熔镍基涂层的表面金相组织Fig.2 Surface microstructure of induction remelting nickel-based coatings prepared at different remelting temperatures

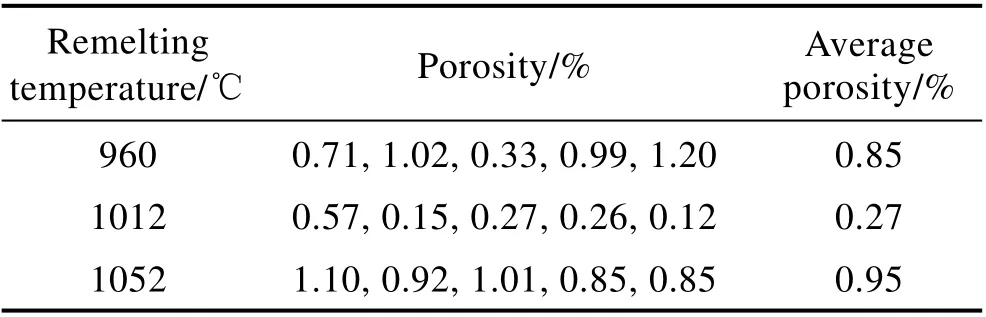

表5 为3 种感应重熔镍基涂层的孔隙率测试结果。重熔温度为960、1012、1052 ℃时制备的感应重熔镍基涂层的平均孔隙率分别为0.85%、0.27%、0.95%。由此可见,1012 ℃重熔温度制备的感应重熔镍基涂层的孔隙率远小于其余两种重熔温度制备的涂层,因此其组织更为致密。

表5 不同重熔温度制备的感应重熔镍基涂层的孔隙率测试数据Tab.5 Porosity test data of induction remelting nickelbased coatings prepared at different remelting temperatures

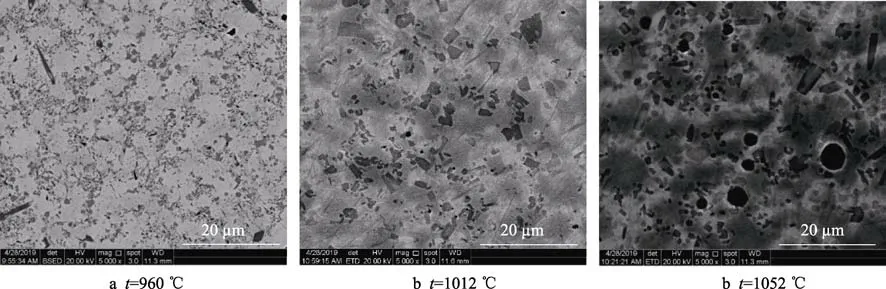

图3 为重熔温度为960、1012、1052 ℃时,制备的3 种感应重熔镍基涂层的SEM 形貌。由图3 可知,3 种重熔镍基涂层中黑色部分含有大量的Cr,不同于白色区域的Ni 固溶体。3 种重熔镍基涂层均含有Ni 固溶体(白色)、Ni 与其他合金的共晶组织(灰色)、弥散分布的黑色质点(块状物、碳化物、硼化物等硬质相)。然而,3 种重熔镍基涂层有着本质的区别:960 ℃重熔温度下获得的重熔镍基涂层的固熔体和共晶组织数量远大于1012 ℃重熔温度下制备的涂层,而硬质相相对较少,因而涂层具有较低的硬度和耐磨性;1052 ℃重熔温度下制备的重熔镍基涂层中的碳化物晶粒明显长大,且在固溶体中分布着大量的孔洞,孔洞尺寸远大于其他两种重熔镍基涂层,而粗大晶粒和弥散分布的大量缺陷会导致涂层的硬度和耐磨性显著下降。相对于其他两种温度,当重熔温度为1012 ℃时,黑色质点(碳化物及硼化物等硬质相)数量显著增多,且晶粒尺寸较小,涂层中孔洞、裂纹等缺陷少,其表面微观组织明显得到改善。

图3 不同重熔温度下制备的感应重熔镍基涂层表面的SEM 形貌Fig.3 SEM morphology of induction remelting nickel-based coatings prepared at different remelting temperatures

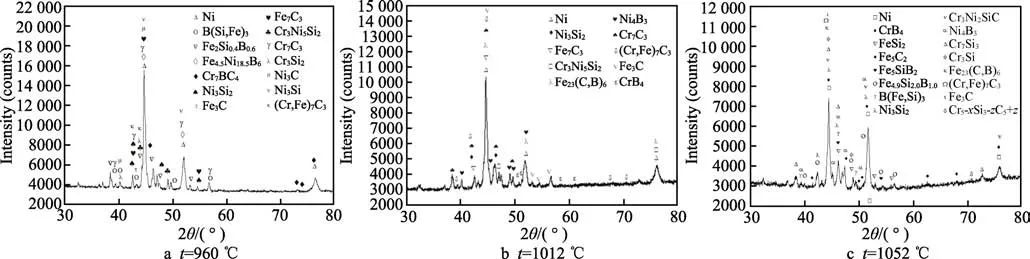

图4 为重熔温度为960、1012、1052 ℃时,制备的3 种感应重熔镍基涂层的XRD 图谱。由图4 可知,t=960 ℃时,感应重熔镍基涂层的物相包括Ni固溶体,Ni、Fe、Cr、Si、C、B 等形成的复杂软质相(B(Si,Fe)3、Fe2Si0.4B0.6、Fe4.5Ni18.5B6、Ni3Si2、Cr3Ni5Si2、Cr3Si2、Ni3C、Ni3Si 为主要物相),并存在着Cr7BC4、Fe3C、Fe7C3、Cr7C3、(Cr,Fe)7C3等硬质相。t=1052 ℃时,感应重熔镍基涂层的非硬质相明显增多,形成了以非硬质相为主兼存硬质相的物相体系。而t=1012 ℃时,感应重熔镍基涂层与前二者有明显的区别,其物相以Ni 固溶体及Fe7C3、Fe23(C,B)6、(Cr,Fe)7C3、Cr7C3、CrB4硬质相为主,并存在少量的Ni3Si2、Ni4B3、Cr3Ni5Si2非硬质相。

图4 不同重熔温度下制备的感应重熔镍基涂层的XRD 图谱Fig.4 XRD patterns of induction remelting nickel-based coatings prepared at different remelting temperatures

由上可知,3 种重熔镍基涂层的表面微观组织和物相组成均存在明显差异,究其原因是由于不同重熔温度所形成的感应加热电磁场的强度不同。当重熔温度过低时,感应加热的集肤效应不明显,镍基自熔性合金不能得到充分地熔化且无法进行充分的合成反应,因此形成的硬质相偏少且涂层孔隙缺陷较多;而过高的重熔温度则会导致电磁涡流紊乱,促使产生镍基自熔性合金过熔、元素烧损严重、外界氧气介入等现象,从而导致晶粒显著长大,硬质相减少,并出现大量孔洞等缺陷。因此,只有控制合适的重熔温度才能促成镍基自熔性合金充分熔化及合成反应,并快速凝固而得到优异的微观组织和物相组成。

2.2 重熔温度对涂层断面微观组织性能的影响

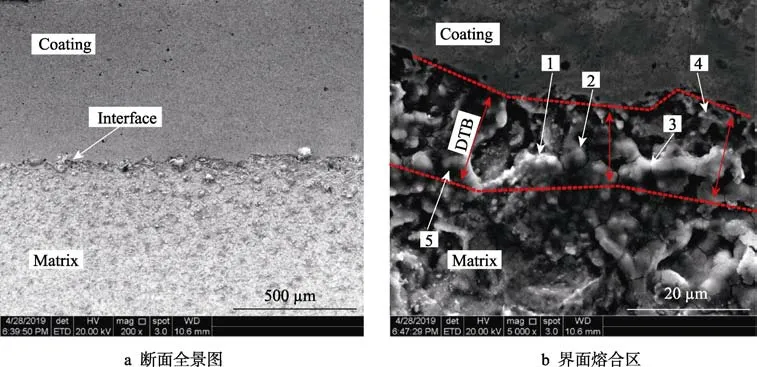

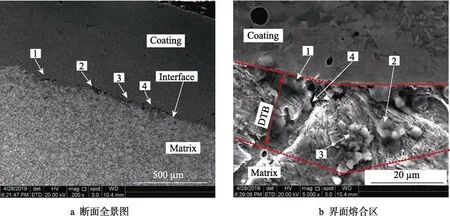

重熔温度为960、1012、1052 ℃时制备的感应重熔镍基涂层断面的SEM 形貌见图5—7。由图5a可知,重熔温度t=960 ℃时,制备的感应重熔镍基涂层与基体结合的界面处存在较多的孔洞、氧化夹杂等缺陷,如图5a 中箭头1、2、3 所示。由图5b 可以看出,基体与涂层之间形成的界面扩散传递带(DTB)宽度小于8 μm,且DTB 中存在大量颗粒结构。这是因为DTB 含有大量的固溶体和由Ni 和Cr 元素形成的非硬质相(如图5b 中箭头1、3 所示),它们保留在样品的腐蚀过程中。DTB 富铁区(基体一侧)腐蚀严重,如图5b 中箭头2 所示。由此可见,重熔温度过低不能促进镍基合金与基体充分融合,导致界面融合宽度相对较小。

图5 重熔温度t=960 ℃时制备的感应重熔镍基涂层断面的SEM 形貌Fig.5 SEM morphology of cross section of nickel-based coating prepared by induction remelting at 960 ℃

重熔温度t=1012 ℃时,制备的感应重熔镍基涂层与基体结合的界面处未发现明显的界面裂纹、孔洞等缺陷,如图6a 所示。基体与涂层之间形成的界面扩散传递带呈颗粒状、线状凸起结构,如图6b 中箭头1、2、3、4、5 所示,Ni 元素和Fe 元素在界面上交叉分布,形成了宽度为10~15 μm 的界面扩散传递带。这表明合适的重熔温度可以在界面形成具有一定宽度的富含Fe 元素及Ni 元素的交叉带,使界面发生良好的冶金反应,有利于提高界面的结合强度。

图6 重熔温度t=1012 ℃时制备的感应重熔镍基涂层断面的SEM 形貌Fig.6 SEM morphology of cross section of nickel-based coating prepared by induction remelting at 1012 ℃

重熔温度t=1052 ℃时,制备的感应重熔镍基涂层与基体结合的界面处存在界面裂纹和密集分布的孔洞,如图7a 中箭头1、2、3、4 所示。基体与涂层之间形成的界面扩散传递带宽度大于20 μm,且DTB中存在起伏状结构。如图7b 中箭头1、2、3 所示的凸起和颗粒状结构为富含Ni 元素、碳化物、硼化物的硬质相,而低洼地带富含Fe 元素且腐蚀严重(如图7b 中的箭头4 所示)。这表明过高的重熔温度会使界面发生严重的电磁涡流,在融合区形成具有一定宽度的富Fe 带及富Ni 带,且界限明显。

图7 重熔温度t=1052 ℃时制备的感应重熔镍基涂层断面的SEM 形貌Fig.7 SEM morphology of cross section of nickel-based coating prepared by induction remelting at 1052 ℃

基体与涂层之间形成的界面扩散传递带是以下两方面共同作用的结果:一是重熔涂层中的元素在一定的高温作用下扩散到基体中,二是合金元素在快速冷却后保留在基体中。由于涂层与基体的材质不同,其电磁特性存在较大差异,因此将在涂层与基体的界面结合处产生较大的电磁涡流,促使界面温度升高[19,24]。上述结果表明:在一定的感应频率下,DTB 的宽度、元素扩散和分布与重熔温度密切相关。重熔温度越高,则涂层与基体界面结合处的电磁涡流越大,导致界面温度越高,从而使元素扩散越明显,DTB 的宽度越大;但重熔温度过高,会导致基体过熔,从而使DTB 宽度过大,影响其界面特性。重熔温度t=1012 ℃时制备的感应重熔镍基涂层的界面扩散传递带宽度合适,界面缺陷最少,界面微观结构良好。它不仅能提高界面结合强度,而且能防止基体过热,保持基体结构的稳定性。

图8 为重熔温度为960、1012、1052 ℃时制备的感应重熔镍基涂层断面的EDS 线扫描曲线。由图8可知,基体部分以Fe 元素为主,界面处Fe 元素含量迅速下降,Ni、Cr 元素含量迅速增加,Si 元素含量小幅度增加。大量Fe、Ni、Cr 元素共存于界面处,形成了界面扩散传递带。涂层区域则以Ni、Cr 元素为主。与重熔温度t=960 ℃时制备的感应重熔镍基涂层在界面处Fe 元素出现陡变现象不同,1012 ℃和1052 ℃两种重熔温度获得的感应重熔镍基涂层在界面附近Fe 含量低于GCr15 钢,但高于镍基合金涂层,呈现层次性梯度过渡特征,证明了在界面处形成了冶金结合的融合区,有利于涂层与基体界面结合强度的提升。但是1052 ℃重熔温度下获得的感应重熔镍基涂层的DTB 宽度明显大于1012 ℃时获得的DTB 宽度,同时会改变基体的显微组织,严重影响基体的力学性能。

图8 不同重熔温度下制备的感应重熔镍基涂层断面的EDS 线扫描Fig.8 EDS line scanning of cross section of induction remelting nickel-based coatings prepared at different remelting temperatures

2.3 重熔温度对涂层显微硬度的影响

表6 为不同重熔温度制备的3 种感应重熔镍基涂层表面的显微硬度测试数据。由表6 可知,重熔温度为960、1012、1052 ℃时制备的3 种涂层表面的平均显微硬度分别为761.6HV500、818.0HV500和696.4 HV500,极限硬度差分别为214.6HV500、170.9HV500和200.7HV500。通过对比发现,1012 ℃重熔温度下制备的涂层平均显微硬度较高,极限硬度差较小,该涂层组织主要为分散在枝晶间的非平衡γ-固溶体和γ-固溶体+共晶碳化物,而合金渗碳体等金属间化合物含量较少。碳化物与碳化铬的结合促使涂层显微硬度增大,且硬度极差减小。

表6 不同重熔温度下制备的镍基涂层的表面显微硬度测试数据Tab.6 Microhardness test data of the nickel-based coatings prepared at different remelting temperatures

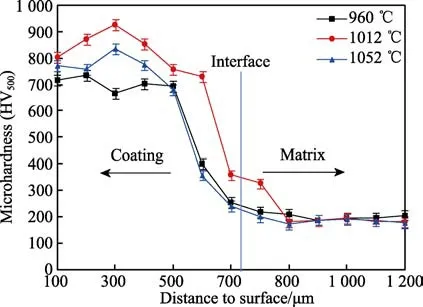

图9 为重熔温度为960、1012、1052 ℃时制备的3 种感应重熔镍基涂层的断面显微硬度分布。由图9 可知,3 种涂层的断面显微硬度均呈现阶梯状分布。1012 ℃重熔镍基涂层沿其深度方向的平均显微硬度最高。在涂层向基体过渡的界面处,3 种涂层的显微硬度均显著降低,且远离界面的基体均具有相似的显微硬度。1012 ℃重熔镍基涂层的界面融合区的显微硬度高于其他两种涂层,说明其具有较好的显微硬度分布。

图9 不同重熔温度下制备的感应重熔镍基涂层的显微硬度分布Fig.9 Microhardness distribution of nickel-based coatings prepared at different remelting temperatures

3 结论

1)与960、1052 ℃重熔温度制备的感应重熔镍基涂层相比,1012 ℃时制备的重熔涂层更加致密,孔洞、裂纹等缺陷数量明显减少,缺陷尺寸明显减小,其孔隙率仅为0.27%,且涂层中硬质相数量显著增多,晶粒尺寸远小于前两种涂层,其表面微观组织性能得到明显改善。

2)960 ℃重熔镍基涂层的界面结合处有明显的界面氧化夹杂缺陷,1052 ℃重熔镍基涂层的界面有较大的孔洞缺陷。而1012 ℃重熔镍基涂层的界面结合处Ni 元素与Fe 元素混合交叉密布,在界面形成了强冶金结合的融合区,有效改善了涂层与基体的界面结合特性。

3)1012 ℃重熔镍基涂层表面的平均显微硬度为818.0HV500,其沿涂层深度方向的平均显微硬度和界面融合区的显微硬度均高于其余两种重熔温度制备的涂层,具有较好的显微硬度分布特性。