八流大方坯连铸中间包结构优化的物理和数值模拟

2012-11-28唐宏伟

刘 敏,温 翰,张 琪,唐宏伟,李 源,陈 敏

(1.鞍钢股份有限公司 炼钢总厂,辽宁 鞍山 114000;2.东北大学 材料与冶金学院,沈阳 110819)

连铸中间包不仅起到稳压、分配钢水以及保证连续浇铸等作用,还具有均匀中间包内钢水温度、延长钢水停留时间、促进夹杂物上浮去除、提高铸坯质量等功能.随着对铸坯洁净度要求的不断提高,通过在中间包内设置合理控流装置以改善包内钢水流动特性,以提高中间包冶金效果的措施日益受到重视[1].对多流中间包而言,不仅需要考虑夹杂物的去除,还应兼顾包内各流流动的一致性,促进各流间钢水温度的均匀,以保证铸坯质量和生产顺行[2].

某钢厂八流方坯连铸中间包由对称的两个中间包组成,包型介于“V”型与“C”型之间,属于狭长型多流中间包,其中间包结构和连铸工艺参数分别如图1和表1所示.现场调研发现,该中间包冲击区附近包壁冲刷严重,各流间钢水温差较大,不利于生产顺行.鉴于该类包型多流中间包内钢水流动特性的相关研究鲜有报道,本研究拟通过物理和数值模拟方法,通过对控流装置的结构优化,达到改善中间包冶金效果之目的.

图1 原型中间包与冲击区结构示意图Fig.1 Schematic of prototype tundish and impact zone

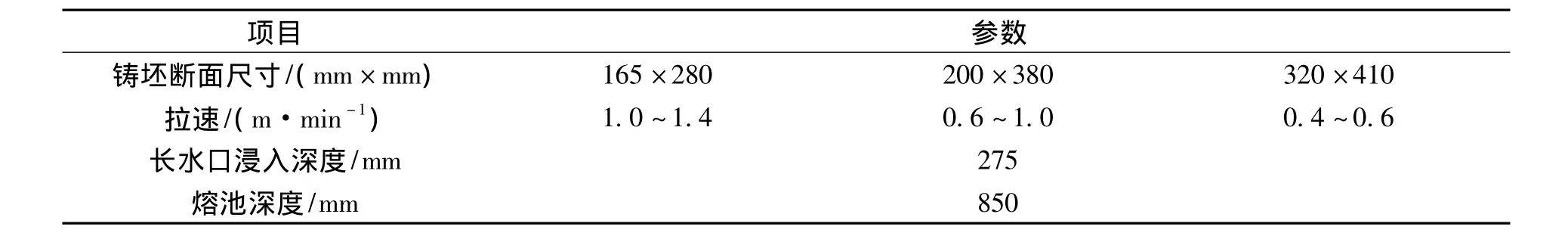

表1 八流大方坯中间包主要结构参数与连铸工艺参数Table 1 Main structural and technological parameters of the 8-strand bloom tundish

1 物理模拟

根据相似原理,为保证模型与原型中间包内流体流动相似,需要满足几何相似和动力相似,即保证模型与原型的弗鲁德准数相等.本实验选取模型与原型几何相似比为1∶3,不同断面尺寸、拉速下原型与模型的流量关系如表2所示.实验通过测定各流停留时间分布RTD曲线,以此分析中间包内流体流动特性.其中,Tmin为响应时间,Tmax为峰值时间,Tav为平均停留时间,Vp为活塞流体积分率,Vd为死区体积分率,Vm为全混流体积分率[3].

表2 原型与模型中间包参数对应关系Table 2 Parameters of prototype and model tundish

为进行包内各流流动特性做的综合评价,引入了整体平均停留时间,进而可求出中间包整体死区体积比率.为考察中间包各流流动的一致程度,引入标准方差S用于考察各流响应时间、停留时间的分散程度.标准方差S越小,表明包内各流一致程度越高[4].

2 数值模拟

2.1 基本假设

(1)钢液为不可压缩的黏性流体;

(2)中间包传热过程为稳态;

(3)忽略中间包钢液面的波动及钢液面渣层的影响;

(4)忽略温度对钢液密度的影响,即密度为常数.

2.2 控制方程

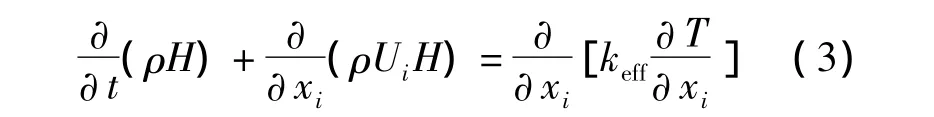

中间包内钢液的流动考虑为稳态不可压缩湍流流动,采用κ-ε双方程模型模拟湍流,中间包内钢液流动和传热的数学模型表示如下.连续性方程

动量方程(Navie-Stokies方程)

能量方程

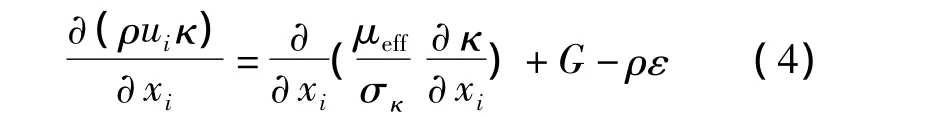

湍动能(κ)方程

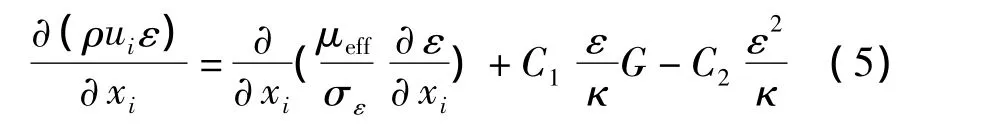

湍动能耗散率(ε)方程

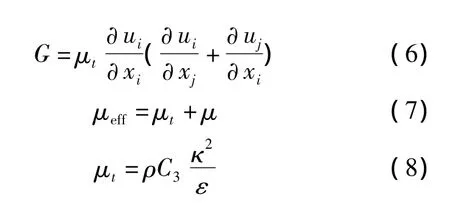

其中,

以上各式中:ρ为钢液密度,kg/m3;ui,uj分别为i,j方向的时均速度,m/s;xi,xj分别为 i,j方向上坐标;P为压力,Pa;μeff为有效黏度系数,kg/(m·s);gi为重力加速度在i方向上的分量,m/s2;t为时间,s;H为焓,J/kg;keff为有效传热系数,W/(m·K);κ为流体湍动能,m2/s2;G为湍动能产生率;ε为湍动能耗散率,m2/s3;μ为分子黏度系数,kg/(m·s);μt为湍流黏度系数,kg/(m·s);C1,C2,C3,σκ,σt为经验常数,取值为 C1=1.43,C2=1.93,C3=0.09,σκ=1.00,σt=1.30[5].

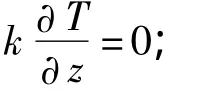

2.3 边界条件

3 实验方案

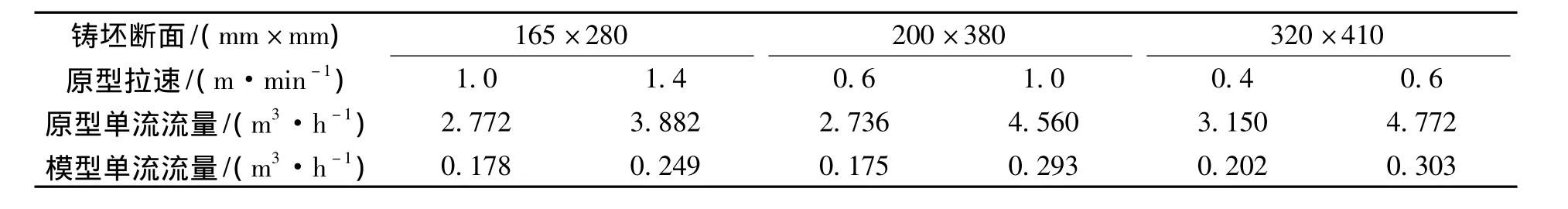

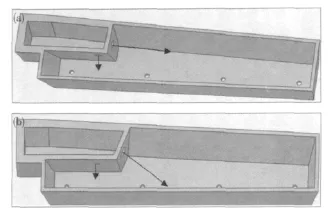

在原型中间包的基础上设计了2种实验方案,如表3所示,实验中通过调整开孔尺寸和位置找出最合理的方案.两方案中间包具体结构设计如图2所示.

表3 实验方案Table 3 Experimental schemes

在方案2中,采用直角双开孔稳流器,正面开孔直径φ1,正面流股与包壁平行,侧面开孔直径φ2,φ1> φ2,具体结构与开孔位置如图 2(a).在方案3中,采用斜角双开孔稳流器,正面开孔直径φ3,正面流股流向2、3流水口之间,侧面开孔直径φ4,φ3>φ4,φ3> φ1,φ2> φ4具体结构与开孔位置如图2(b).

图2 稳流器结构示意图Fig.2 Schematic of stabilizer structure

4 结果与讨论

4.1 物理模拟结果

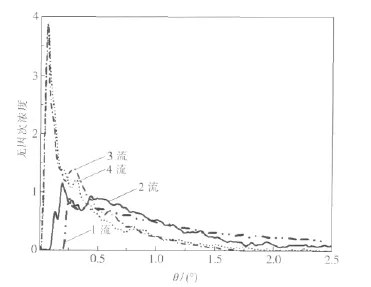

图3 原型中间包内钢水停留时间分布曲线Fig.3 RTD curve of the prototype tundish

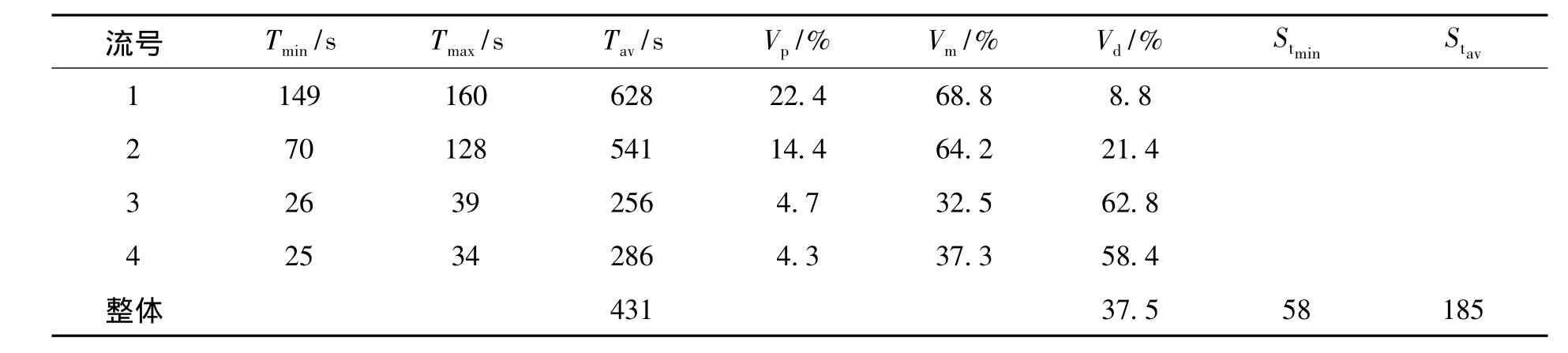

图3是中等水平通钢量条件下原型中间包钢水停留时间分布曲线,其流动特征参数如表4所示.可以看出,在原型控流条件下,钢水自湍流控制器流出后,直接到达3、4流水口,其响应时间仅为26 s、25 s,表明钢水停留时间短.而1流、2流的响应时间分别为149 s和70 s,与3流、4流的响应时间差别大.各流响应时间的标准差为58,各流停留时间的标准差为185.1流的响应时间过长,表明钢水自稳流器流出后,经与3流、4流间包壁碰撞回折到达2流时流速已经非常缓慢,需要较长时间才可到达最远端的1流.正是由于这个原因,导致包内钢水温度的均匀性很差,1流常因钢水温度过低而提前结冻,影响生产顺行.此外,由于包内死区体积高达37.5%,导致钢水实际停留时间变短,不利于夹杂物上浮去除.

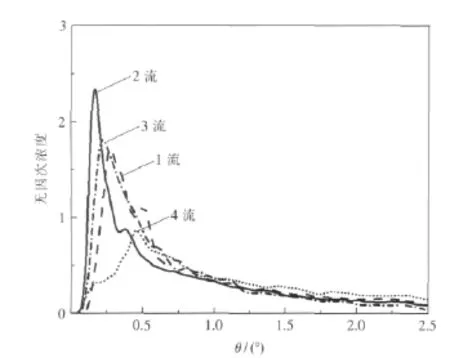

图4 最优方案(方案3)内钢水停留时间分布曲线Fig.4 RTD curve of the optimization scheme

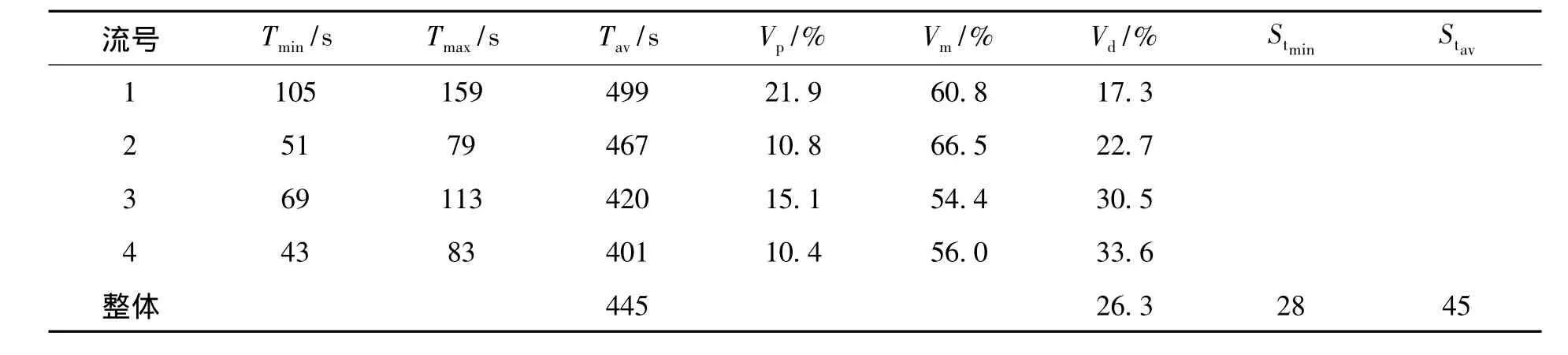

为解决上述问题,方案2中稳流器正面开孔平行包壁,以实现流股尽快到达1流,实验结果如表5所示.与原稳流器相比,钢水流动范围扩大,中间包整体死区体积分率显著降低.中等流量条件下,整体死区体积比率降低至26.3%,第1流响应时间由原型的149 s缩短为105 s,各流响应时间的标准差由原型的58降至28,各流停留时间的标准差由原型的185降至45,中间包各流一致性得以明显改善.

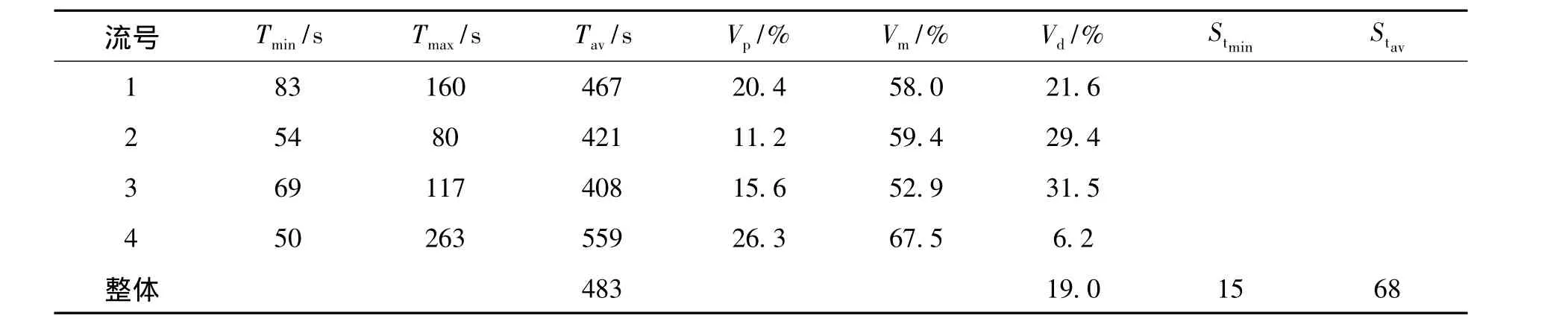

为进一步优化流场,方案3中的稳流器采用正面斜孔和侧面开孔的设计方式,其中正面斜孔出来的流股与2、3流间包壁碰撞后回折流向远端的1流,以改善熔池搅拌,减小死区体积.如表6所示,3、4流响应时间由原型的26 s、25 s分别延长至69 s、50 s,而1流的响应时间进一步缩短至83 s.各流响应时间标准差由原型的58降至15,各流停留时间的标准差由原型的185降至68.同时,死区体积也降至19%.此外,鉴于原型稳流器因内腔体积小而引起内壁冲刷严重的问题,方案2与方案3中均向包内延长了稳流器,增大了注流区体积,减小包壁冲刷,有利于延长中间包寿命.综合以上分析,可认为方案3的控流效果最好.

表4 原型中间包内流场特征参数Table 4 Characteristic parameters of prototype tundish

表5 方案2的流场特征参数Table 5 Characteristic parameters of flow field in scheme 2

表6 方案3的流场特征参数Table 6 Characteristic parameters of flow field in scheme 3

4.2 温度场数值模拟结果

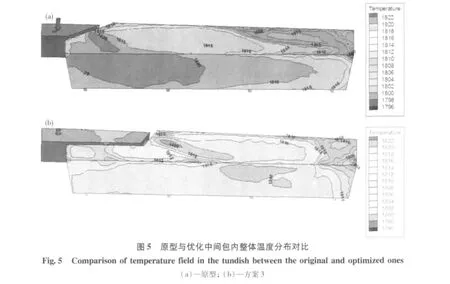

图5为原型及方案3中间包内温度分布对比.由图5可知,原型中间包内最高温度为1 822 K,处于稳流器内注流区,中间包最远端边角附近的钢液温度最低,约为1 800 K,包内最大温差为22 K.优化后的中间包内最高温度为1 822 K,最低温度为1 804 K,包内最大温差缩小4 K.方案3的中间包内低温区面积与原型中间包相比显著减小,有利于避免1流水口因温度过低而导致的冻结问题.此外,原型中间包内高温区偏向一侧,主要集中在3、4流水口附近,远端1、2流附近温度降低,整体温度分布不均匀.而采用方案3时,高温区移至包中间部位,部分热量转移至远端1、2流水口附近,使其温度提高,而近端3、4流水口附近温度降低,中间包整体温度场更趋均匀.

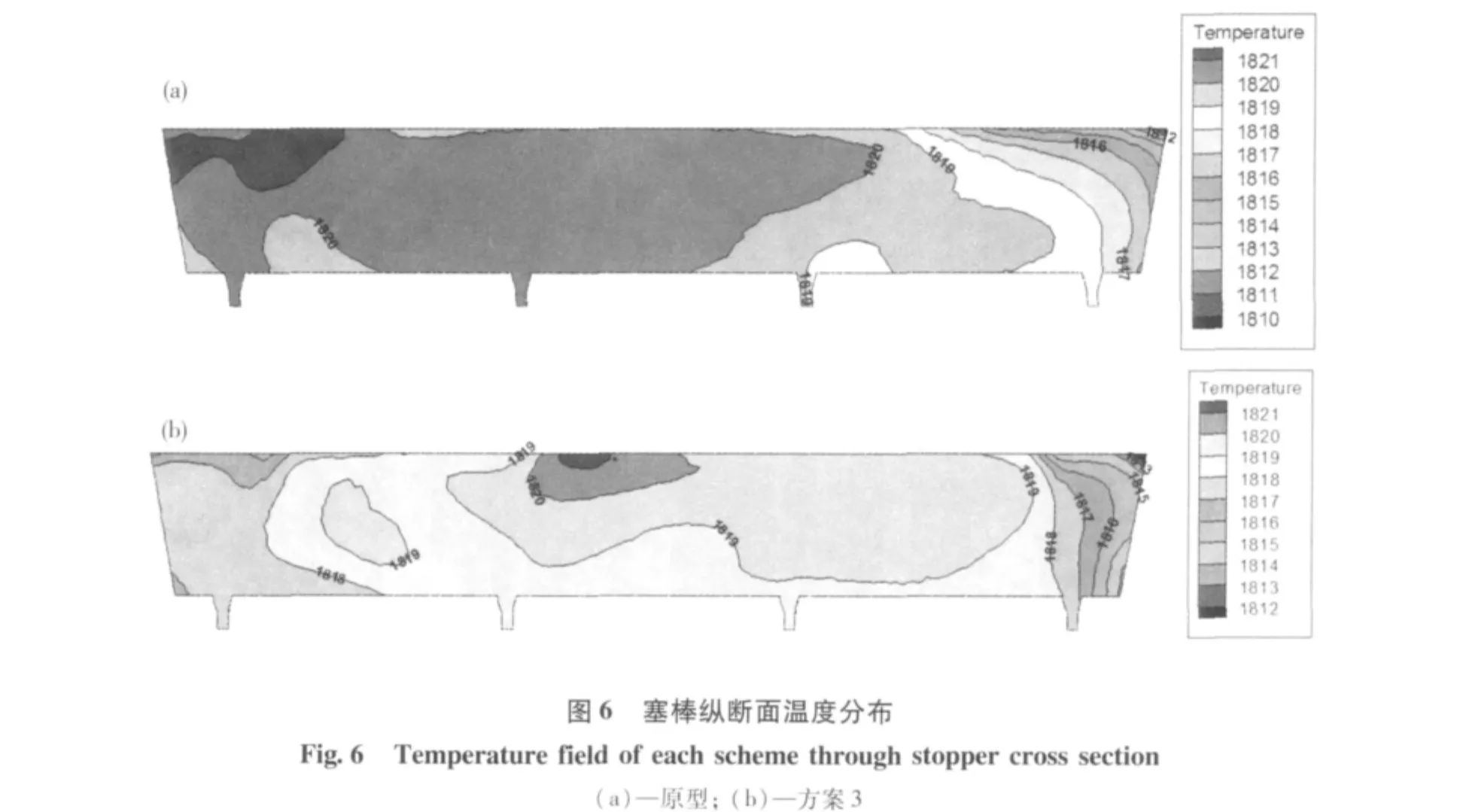

图6为原型与方案3中间包内塞棒纵截面的温度分布图.在原型中间包内,1至4流水口温度分别为1 818、1 819、1 820、1 820 K;而方案 3 中,各水口温度相应变化为 1 817、1 818、1 818、1 817K,最大温差由2 K降至1 K.原包型的纵截面温度场中,等温线以平推形式向前推进,其与中间包“少回流,多短路流”的流场相一致,这时中间包内钢水温度不均匀[7].方案3的温度场中,因稳流器侧壁开孔,在3、4流之间又出现一高温区,其作用在于当包内高温区后移的情况下,对近端3、4流附近钢水进行热量补偿,以降低其温降.

5 结论

以某钢厂八流方坯连铸中间包为研究对象,通过水模实验及数值模拟,研究了稳流器结构对包内流体流动特性的影响规律,并采用双开孔结构的稳流器优化了其内部流场,所得结论如下.

(1)原型中间包控流方式不合理,整体死区体积比率偏高,达到37.5%,大幅减小中间包有效容积;各流流动一致性很差,1、2流响应时间过长,而3、4流响应时间、停留时间短,致使各流间钢水温差增大.

(2)采用方案3提出的双开孔稳流器控流方式,包内综合流动状况得以显著改善,中间包整体死区体积比率降至19.0%,各流响应时间的标准差由原型的58降至15,各流停留时间的标准差由原型的185降至68.

(3)原中间包内温度分布不均匀,最大温差达22 K.方案3将包内最大温差降低4 K,各水口间最大温差由2 K降至1 K.

(4)增大稳流器内腔容积后,有利于减轻钢流对中间包壁耐火材料冲刷,提高中间包使用寿命.

[1]王建军,包燕平,曲英.中间包冶金学[M].北京:冶金工业出版社,2001.

(Wang Jian- jun,Bao Yan - ping,Qu Ying.Tundish metallurgy[M].Beijing:Metallurgical Industry Press,2001.)

[2]郑淑国,朱苗勇.多流连铸中间包各流流动特性一致性的判别[J].过程工程学报,2006,6(4):522-526.

(Zheng Shu-guo,Zhu Miao-yong.Criteria on the similarity of melt flow among strands in multi-strand continuous casting tundish[J].The Chinese Journal of Process Engineering,2006,6(4):522-526.)

[3] Ma Zhen,Chen Min,Zhang Ti-guang,et al.Study on the flow controlling device of four-strand bloom continuous casting tundish[J]. Journal of Iron and Steel Research International,2008,15(S1):292 -296.

[4]雷洪,赵岩,鲍家琳,等.多流连铸中间包停留时间分布曲线总体分析方法[J].金属学报,2010,46(9):1109-1114.

(Lei Hong,Zhao Yan,Bao Jia - lin,et al.Whole analysis approach for residence time distribution curve in multi-strand continuous casting tundish[J].Acta Metallurgica Sinica,2010,46(9):1109 -1114.)

[5]安航航,韩传基,季维,等.八流中间包内钢液流动和传热特性的研究[J].炼钢,2012,28(3):61-65.

(An Hang - hang,Han Chuan - ji,JI Wei,et al.Study on flow-ability and heat transfer characteristics of eight-strand tundish[J].Steelmaking,2012,28(3):61 -65.)

[6]徐海伦,马春武,李智,等.基于数值模拟的七流中间包控流装置设计[J].钢铁钒钛,2012,33(4):40-46.

(Xu Hai- long,Ma Chun - wu,Li Zhi,et al.Design of flow control devices for seven-strand tundish based on numerical simulation[J].Iron Steel Vanadium Titanium,2012,33(4):40-46.)

[7]蒋国璋,孔建益,李公法,等.中间包温度分布的模拟研究[J].钢铁,2007,42(4):27-29.

(Jiang Guo - zhang,Kong Jian - yi,Li Gong - fa,et al.Simulation research on temperature distribution in tundish[J].Iron and Steel,2007,42(4):27 -29.)