TIG重熔对6005A-T6铝合金焊接接头组织及性能的影响

2021-04-19徐玉君卢小磊周金旭

金 鑫,康 铭,徐玉君,卢小磊,周金旭

(辽宁忠旺集团有限公司,辽宁 辽阳 111000)

铝合金具有自身质量小、耐腐蚀、外观平整度好、容易制造成复杂曲面、比强度高等优点,因此受到世界各国轨道交通业的重视[1]。6005A铝合金为可热处理强化铝合金,是一种中等强度铝合金,铝合金焊接结构中焊接接头焊趾处容易产生咬边等焊接缺陷,采用TIG重熔方法对焊接头焊缝处及焊趾处进行焊接修复,清除可能产生的咬边等缺陷,使焊缝形貌得到改善。本文主要针对6005A-T6铝合金采用MIG焊后进行TIG焊重熔焊接工艺,TIG焊采用有无脉冲,重熔位置分为焊缝处和焊趾处,对重熔前后焊接头的组织及力学性能进行对比分析。

1 试验材料、设备及试验方法

1.1 试验材料

试验母材为3mm厚6005A-T6铝合金延压板材,试板尺寸为300mm×150mm×3 mm,焊丝为Φ1.2mm的ESAB5356焊丝。母材成分(质量分数,%)为,Si 0.63,Mg 0.70,Fe 0.35,Cu 0.30,Mn 0.48,Cr 0.30,Zn 0.18,Al余量;其力学性能,Rp0.2为272.2MPa,Rm为305.2MPa,A为13.4%。

1.2 焊接设备及试验方法

焊接设备采用福尼斯TPS-5000 MIG焊机,松下YC-3008P TIG焊机,采用99.99%纯度Ar进行保护。

(1)焊前采用机械打磨方法将焊缝两侧25mm范围内进行表面清理去除表面氧化膜及油污等杂质,清理后的试验板要立即进行焊接,防止母材长时间暴露在空气中再次形成氧化膜;

(2)对6005A-T6铝合金采用对接接头形式,先进行MIG焊接,焊接完成后采用TIG焊对接头焊缝处部位进行重熔,分别采用无脉冲及加脉冲形式进行重熔,需获得良好的焊缝形貌,分析有无脉冲对焊缝重熔的影响;

(3)采用无脉冲TIG焊对接头焊趾处进行重熔,对6005A-T6铝合金焊接接头TIG重熔前后的显微组织形貌、显微硬度、拉伸性能、SEM进行分析。室温下用脱脂棉蘸腐蚀液在金属试样表面擦拭,腐蚀溶液为1%HF+1.5%HCl+2.5%HNO3+95%H2O,擦拭时间为10s,腐蚀完成后用流动清水冲洗,再进行酒精清洗后烘干。焊接试验参数见表1。

2 试验结果分析

2.1 焊接接头金相显微组织分析

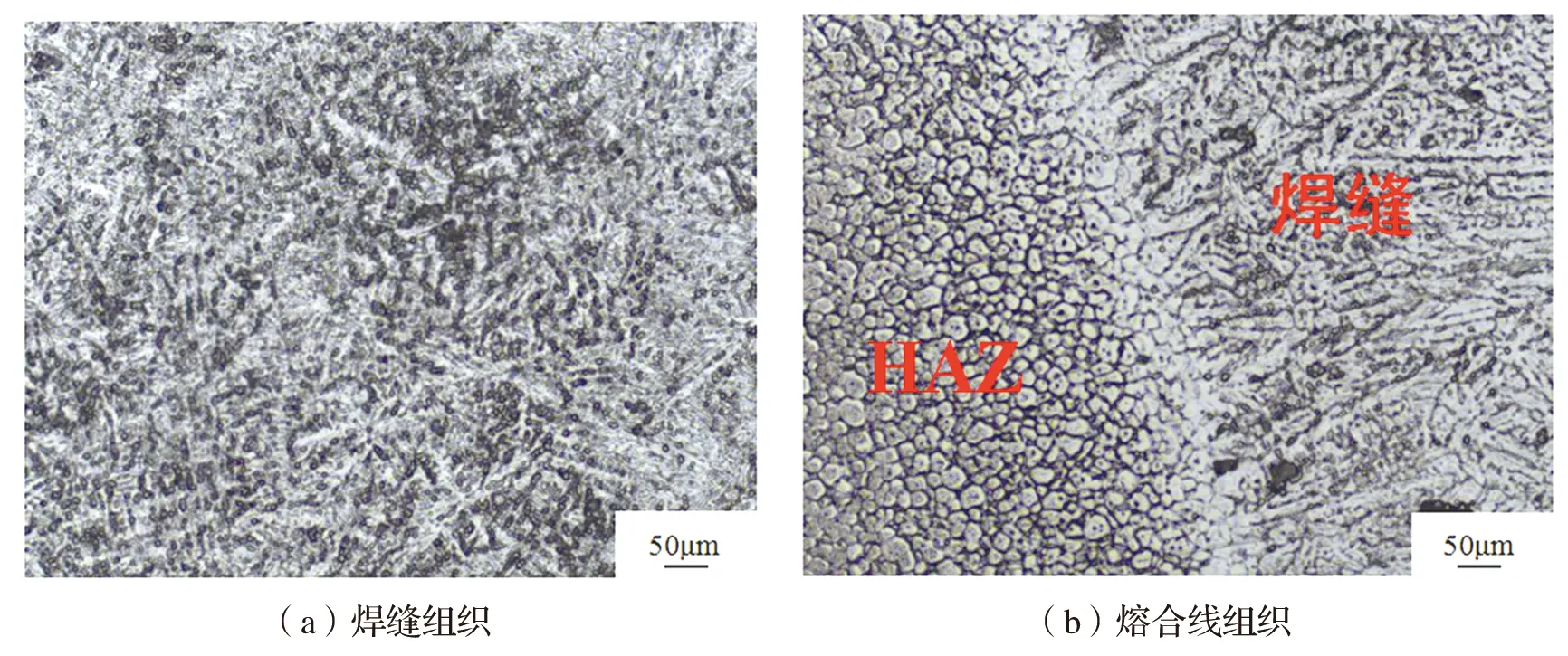

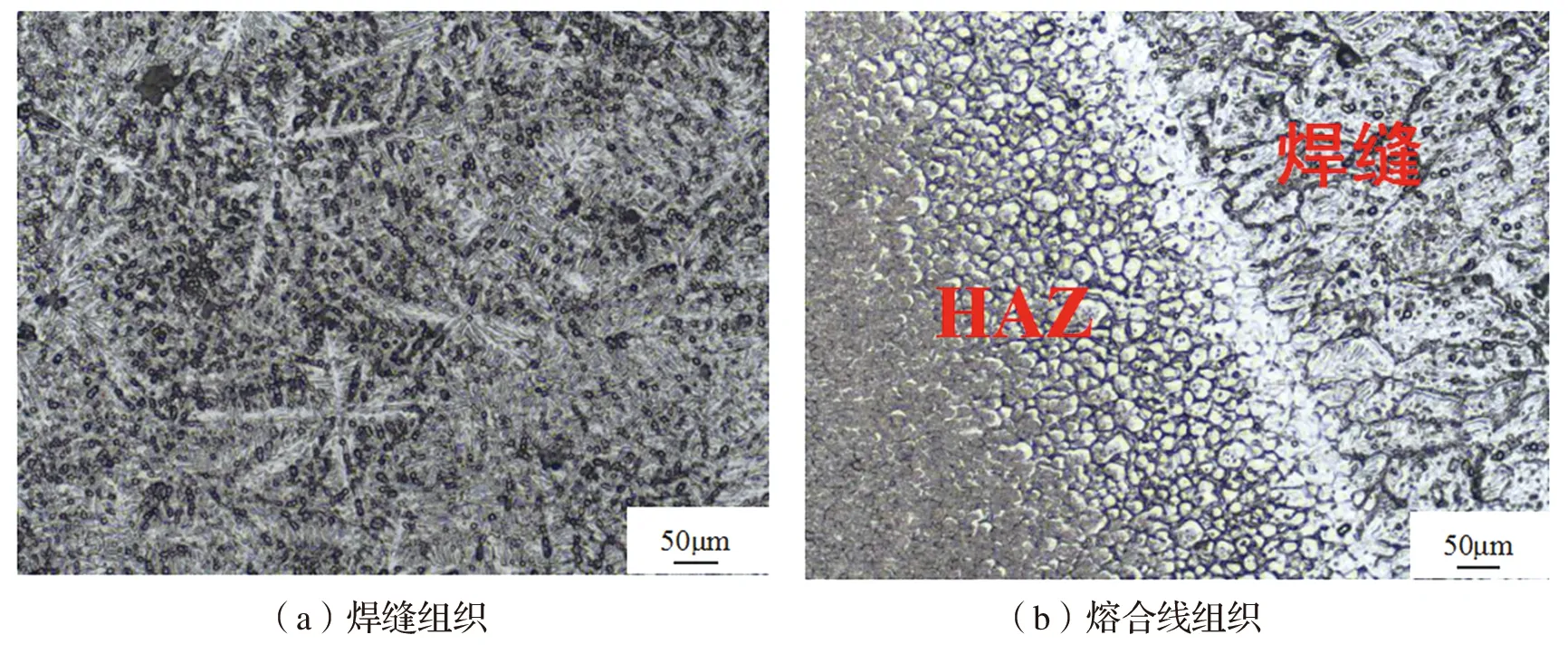

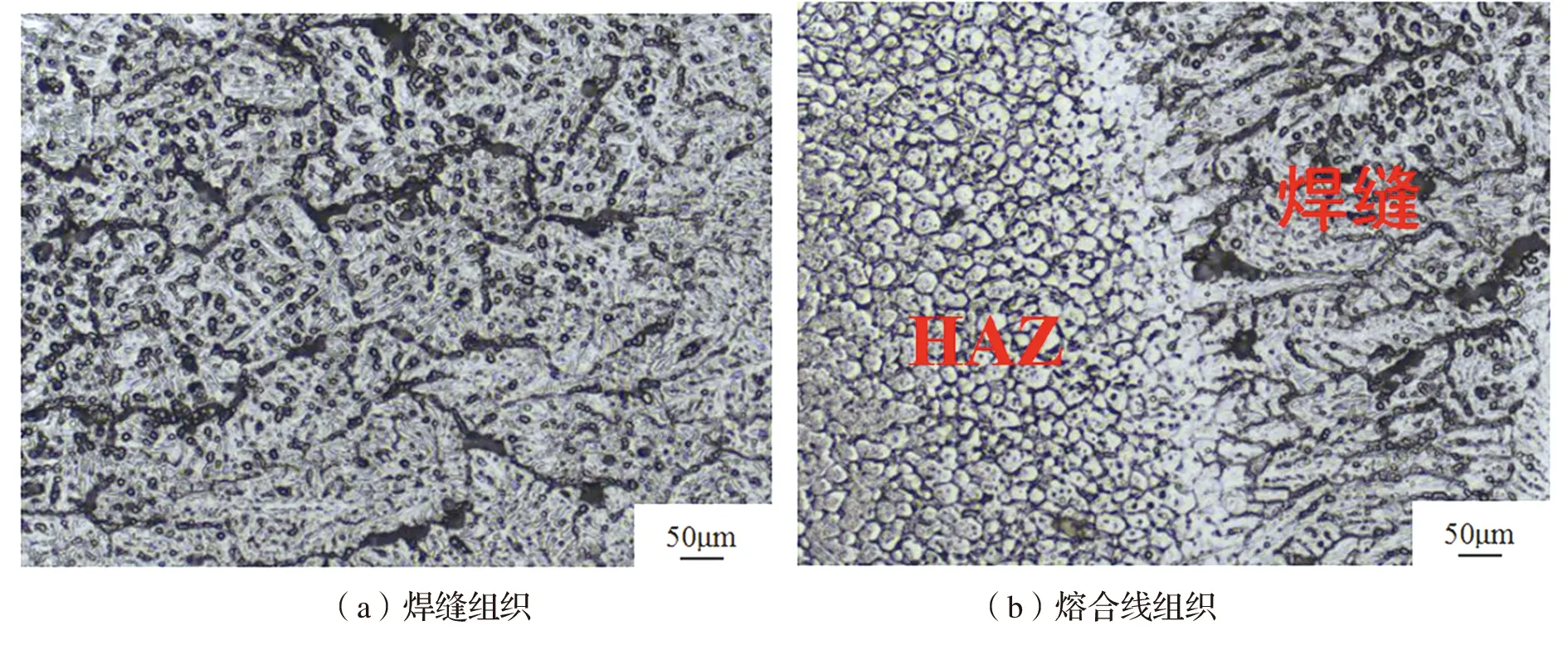

使用蔡司M2m光学显微镜对焊接接头焊缝及熔合线处进行金相组织观察,图1至图4分别为MIG焊未重熔、无脉冲TIG在焊趾处重熔、脉冲TIG在焊缝处重熔、无脉冲TIG在焊缝处重熔4种焊接工艺方法焊接接头焊缝及熔合线处金相显微组织。

表1 焊接参数

图1 MIG焊未重熔组织

图2 无脉冲TIG焊趾处重熔组织

图3 脉冲TIG焊缝处重熔组织

图4 无脉冲TIG焊缝处重熔组织

图1(a)为未进行重熔处理的焊缝处金相组织,焊缝处快速加热及冷却,枝晶网组成物已部分固溶,并从α(Al)基体中析出大量的β相的弥散质点,焊缝区组织为等轴晶和树枝晶的混合物,部分区域聚集,分布不均匀。图2(a)、图3(a)、图4(a)分别为无脉冲TIG焊趾处重熔、脉冲TIG焊缝处重熔和无脉冲TIG焊缝处重熔金相显微组织,从图中可以看出,无论是在焊趾处重熔,还是在焊缝处重熔,焊缝处组织与重熔前组织组成物基本一致,但弥散质点β相分布的更加均匀。

图1(b)、图2(b)、图3(b)、图4(b)分别为TIG重熔前后焊接接头熔合线处金相显微组织,从金相组织可以看出,熔合区处柱状晶明显长大,方向性较强,熔合区温度梯度较大,沿着散热较快方向的反向晶粒长大速度较快,垂直于熔合线的方向即为散热最快的方向,即借助半熔化的晶粒形核,沿垂直于熔合线方向发生联生柱状晶粒生长[2]。随着柱状晶向熔池内部不断生长推进,熔池区域开始慢慢缩小,由于成分过冷,熔池区开始逐渐形核,最后形成大量的等轴晶粒。相比于重熔前,焊缝处及焊趾处重熔后的接头热影响区相对较宽,组织晶粒更加粗大,组织疏松。对比图3(b)和图4(b),在焊缝处进行TIG重熔,无脉冲TIG重熔时的热影响区明显大于有脉冲TIG重熔时的热影响区,这是由于无脉冲TIG重熔时,焊接电流相对较大,导致焊接热输入增大,焊缝凝固时间变长,有利于晶粒生长,但接头的力学性能相对较差。

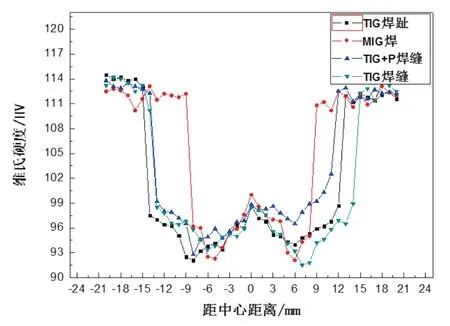

2.2 显微硬度测试

按照GB/T 2654-2008《焊接接头硬度试验方法》制备硬度试样,仪器采用FV-810维氏显微硬度计,以焊缝中心为原点向两侧每隔1mm打一个点,每侧20个点,TIG重熔前后的焊接接头显微硬度分布曲线如图5所示。从图5可以看出,重熔后接头的热影响区较宽,这主要是由于二次焊接热量叠加所导致的,TIG重熔前后,焊缝处及热影响区处硬度大大低于母材,硬度曲线走势大致相同,并没有出现异常走向,TIG重熔前后出现硬度最低的位置均为热影响区处,说明在热影响区处存在比较明显的软化区,该区域晶粒组织粗大,力学性能较差,硬度值较低。TIG重熔前后的硬度值相差不大,未超过5HV。

图5 TIG重熔前后显微硬度曲线

2.3 拉伸性能测试

对TIG重熔前后的试件进行室温拉伸试验,根据GB/T 2651-2008《焊接接头拉伸试验方法》制备拉伸试样件,使用岛津AG-X 100KNH型电子万能实验机进行横向室温拉伸实验。拉伸试验结果见表2,拉伸试样如图6所示。拉伸试验结果显示,断裂位置均为热影响区,这与上一部分硬度最小值出现在热影响区相匹配,表明热影响区为焊接接头最为薄弱的地方;TIG重熔后的抗拉强度均小于重熔前,但接头系数均达到母材实际抗拉强度的60%以上,符合ISO15614-2标准接头系数要求。

表2 拉伸试验结果

图6 拉伸试样

脉冲TIG焊在焊缝处重熔的抗拉强度大于无脉冲TIG焊在焊趾处及在焊缝处重熔的抗拉强度,这是由于脉冲TIG焊在焊缝处重熔时,焊接电流要小于无脉冲TIG焊,焊接热输入较小,晶粒较为细小,力学性能较好。在焊趾处进行无脉冲TIG重熔时,虽然焊接电流较小,但由于两侧均进行重熔,且铝合金的热导性较好,使得热影响区处晶粒继续长大,导致力学性能降低。

2.4 断口分析

采用岛津SSX-550分析扫描电子显微镜对焊接件拉伸断口形貌进行观察,扫描结果如图7所示。从图7(a)中可以看出,TIG重熔前,韧窝较深且分布比较均匀,说明塑韧性较好,从韧窝的大小及数量上来看,TIG重熔前拉伸断裂为韧性断裂。

图7 拉伸试样

图7(b)(c)(d)为TIG重熔后拉伸断口形貌,相比于无脉冲TIG在焊趾及焊缝处重熔,脉冲TIG在焊缝处重熔时,韧窝数量较多,韧窝较浅,虽然粗细不均匀,但也表现出良好的拉伸性能,塑性不如母材,从韧窝数量及大小可判断断裂机理为韧性断裂;图7(b)(d)韧窝数量较少,但韧窝大而深,表现出良好的塑韧性,韧窝大小不均匀,随着负载的不断增大和材料塑性变形的进行,大量位错进入到微孔之中,使得微孔逐渐长大,直到微孔聚集到临界尺寸后导致材料断裂,但是断口仍为韧性断裂。

TIG重熔前后拉伸断裂均为韧性断裂,说明重熔处理未对断裂机理造成影响,这说明铝合金焊接试样在焊后若产生咬边等焊接缺陷,可采用TIG焊对其进行重熔修复处理。

3 结论

(1)TIG重熔后焊缝处弥散质点分布的更加均匀,热影响区宽度明显大于重熔前,组织晶粒更加粗大,这是由于TIG重熔二次焊接热量叠加,焊缝凝固时间延长,有利于组织生长。

(2)TIG重熔前后硬度最低值均出现在热影响区处,与拉伸试验断裂位置相一致,说明在热影响区处出现软化区,重熔前后的硬度值相差不大,硬度曲线走势大致相同。

(3)MIG焊后对6005A-T6铝合金进行TIG重熔抗拉强度较重熔前有所下降,但接头系数仍达到0.6以上,焊后质量达到标准要求。TIG重熔前后的拉伸断口均出现大量的韧窝,拉伸断裂均为韧性断裂,表明在进行TIG重熔处理后并未对断裂机理造成影响。综上所述,当焊缝表面出现咬边等缺陷时,可以使用TIG重熔方法对其进行修补。