镍基高温合金中硫的危害及电渣重熔脱硫实验研究

2012-11-28陈希春史成斌郭汉杰

陈希春,王 飞,史成斌,任 昊,郭汉杰

(1.钢铁研究总院 高温材料研究所,北京 100081;2.北京科技大学 冶金与生态工程学院,北京 100083)

镍基高温合金是制造航空航天发动机高温部件的关键核心材料,材料的安全可靠性直接关系到设备的使用寿命和飞行安全.硫是镍基高温合金中的杂质元素,充分认识硫的危害,严格控制硫含量对于改善合金的使用性能具有重要意义.以美国CM公司为例,其已经将第三代单晶CMSX-10 母合金中硫含量控制在1 ×10-6以下[1].

本文对硫在镍基高温合金中的危害和作用机理作了总结,表明进一步控制合金中硫含量的必要性.为进一步提高电渣重熔镍基高温合金的脱硫效率,本工作对不同重熔条件下GH4169的电渣重熔过程的脱硫效果进行了实验研究,并对实验结果进行了热力学分析和讨论.

1 硫对镍基高温合金的危害

1.1 硫对镍基高温合金组织和性能的影响

实验[2]表明硫对镍基高温合金的晶粒度和δ相等合金组织的影响并不明显.硫含量对于镍基高温合金的室温和高温抗拉强度影响有限,但合金的拉伸塑性将随着硫含量和温度的增加而明显降低.董建新[3]测试 w[S]分别为 0.0015% 和0.0175%的IN718,得到其室温拉伸强度分别为1 420 MPa和1 380 MPa,延伸率也仅在 22% ~26%之间波动;923 K温度下的拉伸强度均降至1 020 MPa,但延伸率由34%降至24%.郭建亭[4]对K424合金的室温和1 173 K下的测试结果也得到了同样的趋势.

另一方面,实验[2,5~8]已经证明,硫含量的增加不但会降低镍基高温合金的蠕变抗力,而且会明显降低合金的高温持久寿命;例如 w[S]为0.002%和0.02%的IN718合金在973 K下表观蠕变激活能由 678.5kJ/mol降至634.8 kJ/mol[2];当 IN718 中 w[S]由0.005 0%增至0.017 5%时,合金的高温持久寿命由250 h降至80 h[3].对于个别文献[9]提出硫对于持久性能的影响不显著的问题,已经被证明是由于镍基高温合金中磷与硫之间存在对合金有害的交互作用,不但削弱了磷的有益作用,而且增加了合金对硫有害作用的敏感性,是今后研究应该注意和避免的问题[6].

在合金内部,硫的危害主要源于其在晶界处的偏聚,而且可以肯定的是硫对晶界扩散的促进作用[2].计算[2]表明,w[S]由 0.002% 增至0.02%的IN718晶界扩散激活能由276.1 kJ/mol减小至239.3 kJ/mol.徐庭栋[10]则证实硫的非平衡晶界偏聚还会导致合金的中温低塑性现象.综上所述,虽然硫对镍基高温合金的力学性能影响并不显著,但硫的晶界偏聚作用破坏了合金晶界的连续性和稳定性,并且随着温度和硫含量增加,硫的破坏作用将进一步加剧.因此,降低合金中硫含量是提高合金的高温工作稳定性和高温工作寿命的关键因素.

1.2 硫对镍基高温合金表面的影响

镍基高温合金之所以能够在高温下连续工作,很大一部分原因是合金中的铝和铬能够在基体表面生成一层致密的氧化物保护膜,防止基体表面进一步氧化[11].然而实验[5]证明硫会加剧表面晶界在高温蠕变时的氧化和开裂.Bricknell[12]则发现基体表面硫化物的氧化会导致氧的渗入造成基体表面脆化.另外一系列的发现[13~15],证明硫会削弱表面氧化膜的黏附性,即使w[S]降至0.001%以内,高温下硫仍然具有很强的表面偏聚倾向,导致氧化膜严重剥落和表面裂纹扩展.虽然添加稀土元素或者钙、镁等活性元素能够抑制硫的不利影响,但是降低合金中硫含量也可以提高氧化膜的粘附性,并且不会引入其他杂质[16,17].

硫之所以在高温下向表面偏聚,一方面是由于氧化过程中氧化膜与基体金属产生的应力为硫提供了偏聚动力[18];另一方面,硫的偏聚能够降低金属表面的自由能[16].因此,硫的表面偏聚是强烈的自发反应,减少合金中硫含量是控制表面硫偏聚的最有效方法[11].

2 电渣重熔GH4169的脱硫实验

2.1 实验

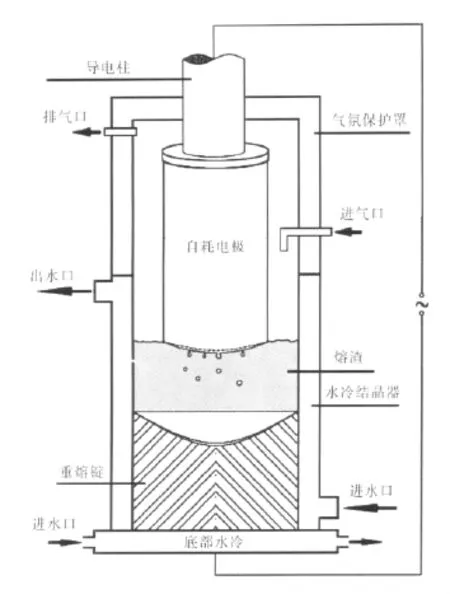

本次实验用的电极材料GH4169在200 kg真空感应炉内冶炼,主要成分见表1.原电极直径为100 mm,长度为500 mm.实验用渣系CAF60的组成(质量分数)为 CaO 20%,Al2O320%,CaF260%.同一炉次的原电极在50 kg电渣重熔炉上进行重熔实验,结晶器直径为160 mm,渣量8 kg,实验用电渣重熔设备如图1所示.实验设计了3种不同的工艺:实验1-电渣重熔过程是在保护罩打开且渣面完全暴露在大气下进行;实验2-电渣重熔过程中保护罩与结晶器密封并通入高纯氩气,使渣面受氩气的充分保护;实验3-在实验2的基础上,在重熔过程中将金属钙连续等量地加入渣中(每重熔1 t合金加金属钙3 kg).

表1 实验电极GH4169成分(质量分数)Table 1 Composition(mass fraction)of electrode GH4169 %

每炉实验过程中,重熔锭每增高30 mm吸取熔渣试样一次,重熔结束后,分别将3个重熔锭沿直径高度方向剖开,并在半径1/2处沿高度方向取化学分析试样.重熔锭中Ca和S含量分别采用ICP-AES(NACIS/C H011:2005)、红外吸收法(GB/T 20123-2006)分析.熔渣样中S含量采用燃烧碘量法(GB/T 5195.5-2006)分析.

2.2 实验结果

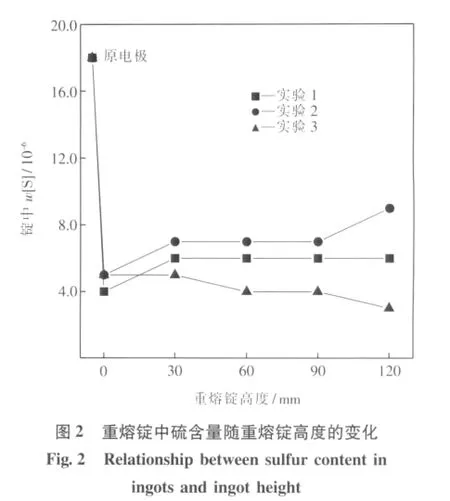

3炉次的实验过程中,电流、电压、结晶器冷却水进出水温度均一致且重熔过程平稳.进行惰性气氛保护时,保护罩密封良好,炉内气氛平稳;向渣中连续定量地添加金属钙时,各项条件均稳定.重熔锭中硫含量随重熔锭高度的变化如图2所示.实验1在大气下重熔开始时重熔锭中的硫含量 w[S](质量分数)降至4 ×10-6,随重熔的进行w[S]稳定为6×10-6.实验2在惰性气氛保护重熔过程中w[S]稳定为7×10-6略高于实验1的 w[S],重熔结束时 w[S]升高至9 ×10-6.实验3在惰性气氛保护重熔过程中向渣中添加金属钙,对重熔锭中w[S]影响明显.重熔开始时,实验3的重熔锭中w[S]与实验2的w[S]中硫含量一致,随着重熔的进行,w[S]不断降低,重熔结束时 w[S]降至3 ×10-6.

图1 惰性气氛保护电渣重熔实验设备Fig.1 Experimental installations in inert gas protection electroslag remelting(P-ESR)

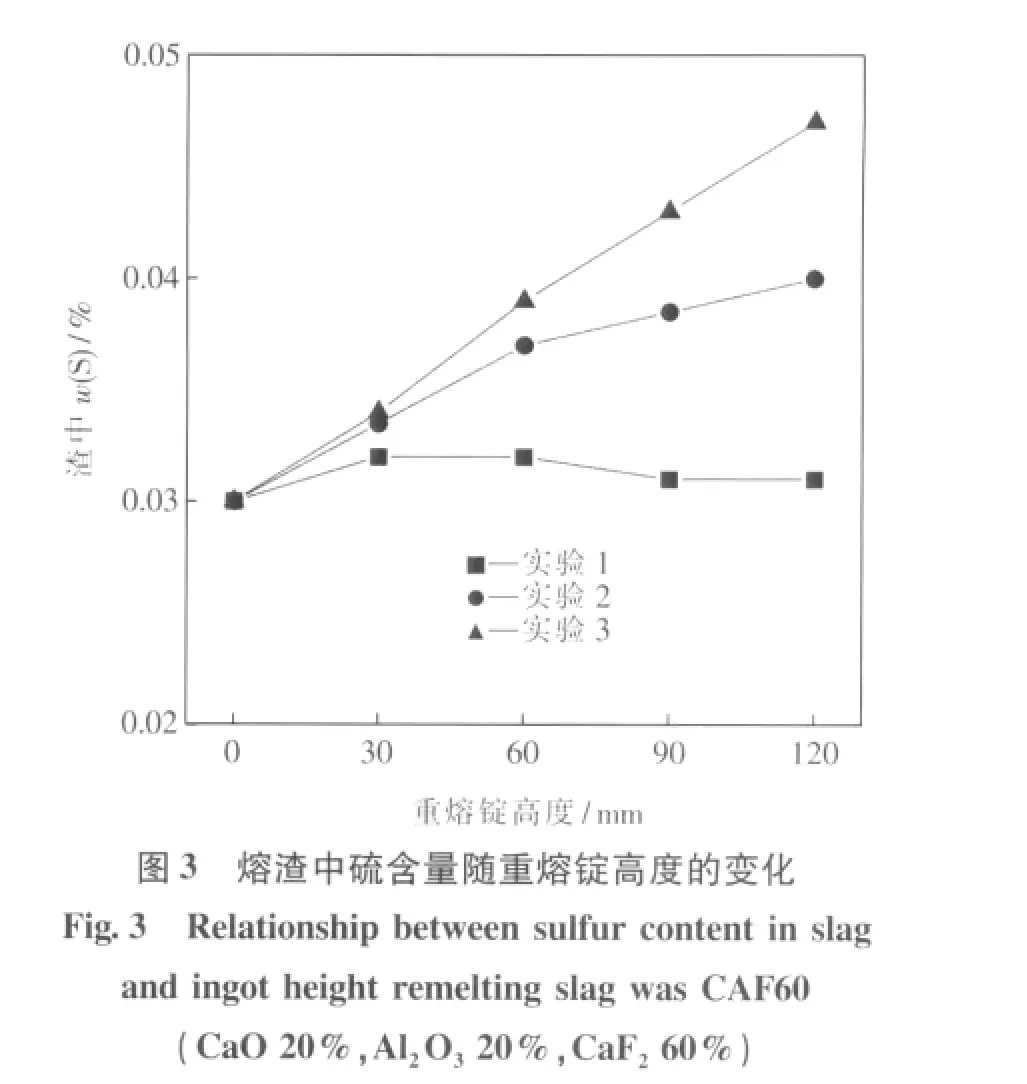

3炉实验过程中,渣样被连续采集,渣中硫含量随重熔锭高度的变化情况如图3所示.3炉实验开始时,渣中w[S](质量分数)均为初始渣中w[S]等于0.03%.实验1的渣中 w[S]开始时有少量升高,随后降低并接近初始渣中w[S].实验2的渣中w[S]不断增加,重熔结束时,渣中w[S]已接近0.04%.实验3的渣中w[S]明显受加金属钙的影响.重熔前期,实验3的渣中w[S]与实验2的渣中w[S]基本接近,随着重熔的进行,实验3的渣中w[S]明显高于实验2的渣中w[S],重熔结束时,渣中w[S]达到0.047%.

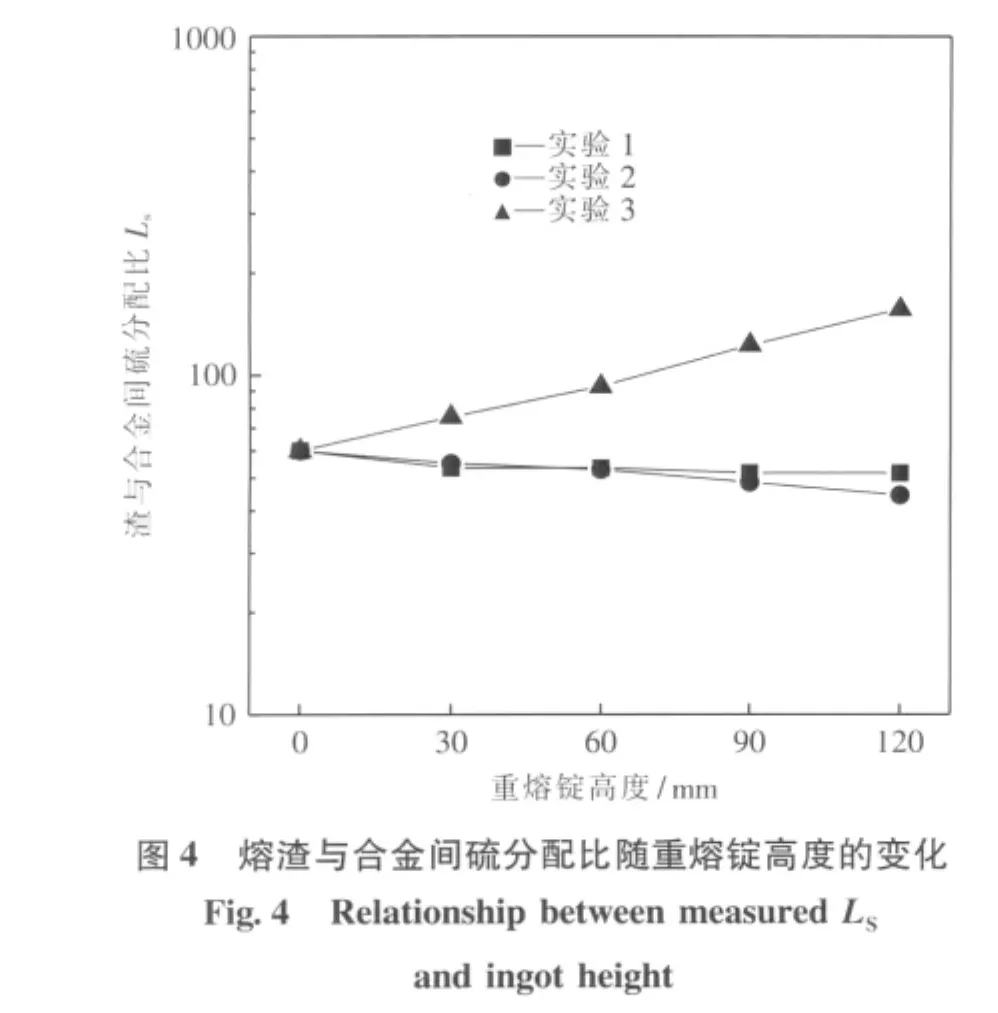

图4中硫分配比实测结果表明,3炉实验开始时,渣中w[S]均相同,合金中w[S]基本接近,所以硫分配比都为LS=60.随着重熔进行,实验1与实验2的硫分配比相差并不大,硫分配比平均值分别为52.5和50.与重熔开始阶段相比,硫分配比略微下降.随着重熔的进行,实验3的硫分配比不断增加,重熔结束时,硫分配比达到157.研究表明极低硫合金的脱硫反应的限制性环节为合金液侧或熔渣侧硫的传质速度[15].加金属钙可能改善了硫的传质条件.

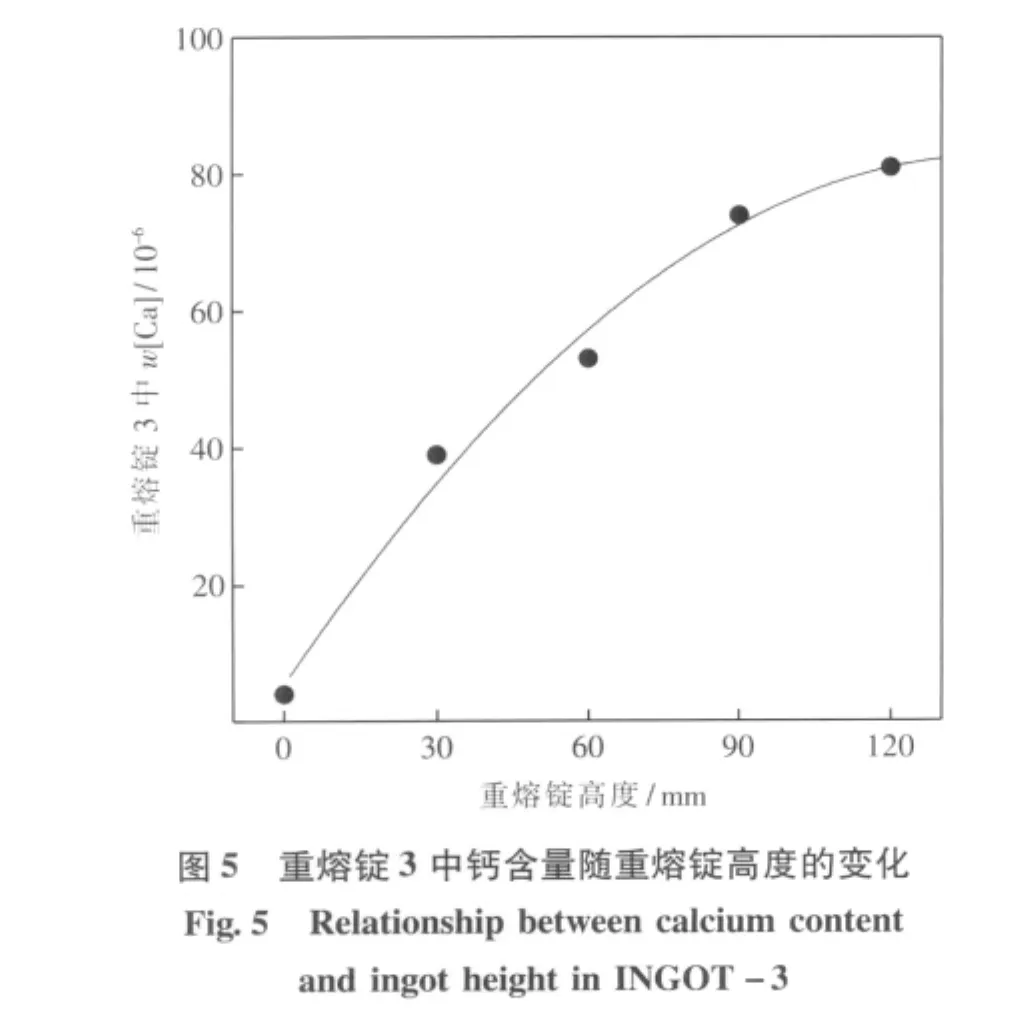

由于实验1和2过程中没有添加金属钙,所以重熔锭1和2中钙含量并没有变化.实验3重熔锭中钙含量随重熔锭高度的变化如图5所示.重熔开始时,金属钙添加总量比较小,重熔锭w[Ca]与原电极中 w[Ca]基本一致,随着重熔不断进行向熔渣中添加金属钙总量的不断增加,重熔锭中w[Ca]也不断增加.

3 分析和讨论

3.1 电渣重熔过程脱硫热力学

大气下电渣重熔过程中,脱硫反应发生在原电极熔化金属层与渣的界面处,硫从液态金属向覆盖其上的液态渣中转移.

由于液渣暴露于大气下,渣表面的空气会把渣中的硫氧化成{SO2},从而降低渣中硫含量.熔渣中的硫和大气中的氧反应式如下[19].

硫从渣中转移到大气的速度,在某些情况下,可以同硫从电极端部转移到熔渣的速度相比拟[19],这个结论与实验1结果一致.而缺少空气或在惰性气氛下重熔,气化脱硫无法进行,合金中脱除的硫在熔渣中积累,对脱硫效果产生不利影响.以实验2为例,重熔期间渣中w[S]不断增加,导致重熔结束时重熔锭中w[S]明显增加.

3.2 镍基合金液中[Ca]-[S]平衡关系

金属钙具有良好的脱硫能力,工业生产中以钙或钙合金的形式直接加入合金熔池[20].电渣过程是原电极稳定而缓慢地重熔再凝固过程,较浅的熔池和较厚的渣池都是不利于加钙脱硫.本次实验采用的CAF60渣系属于高CaF2渣系具有良好的溶解钙的能力[21],渣中溶解的钙能够通过渣金界面进入金属液并与合金液中溶解硫反应,

式(4)中的元素活度系数fi可由下式确定

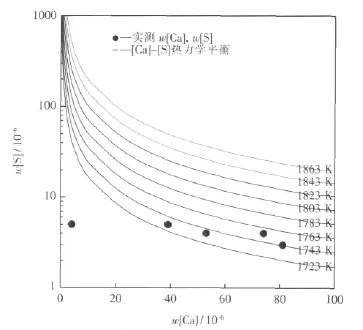

由式(4)得到GH4169合金液中[Ca]-[S]热力学平衡关系与重熔锭3中实测[Ca]-[S]关系的比较,如图6所示.在1 723 K~1863 K下,[Ca]-[S]热力学平衡计算结果表明,随着 w[Ca]的增加,合金液中 w[S]不断减少;当w[Ca]< 2×10-5时,合金液中 w[S]具有较大的减小幅度;当w[Ca]>2 ×10-5时,合金液中 w[S]的减小幅度趋缓.另外,温度对[Ca]-[S]平衡的影响也非常明显,随着温度的升高,当w[Ca]一定时,对应的w[S]不断增加.

图6中实测结果表明,重熔锭3中w[S]随着w[Ca]的增加而减小.当w[Ca]=5 ×10-6时,合金液中w[S]远远小于理论计算结果.当合金中w[Ca]增加至4 ×10-5及以上时,合金中 w[S]随之减小,且 w[Ca]-w[S]明显接近1 743 K时的[Ca]-[S]热力学平衡线.

以上分析表明,加钙不但能够有效降低合金中硫含量,且合金中w[Ca]-w[S]与理论计算平衡关系一致,接近于1 743 K下的[Ca]-[S]热力学平衡线.理论计算结果表明,当温度一定且w[Ca]>4 ×10-5时,增加合金中 w[Ca]并不能有效降低w[S].温度对于[Ca]-[S]平衡影响较大,合金中 w[Ca]一定时,降低温度,w[S]降低明显.如果电渣过程中,适当降低合金液温度,则能够在w[Ca]有限的情况下,使合金中w[S]进一步降低.

图6 [Ca]-[S]热力学平衡关系及重熔锭3中实测 w[Ca]和 w[S]Fig.6 Thermodynamic equilibrium of[Ca]-[S]in GH4169 at 1723 K~1863 K and measured results in INGOT-3

4 结论

(1)镍基高温合金中硫偏聚于晶界,随硫含量的增加,晶界强度不断弱化,恶化高温下合金的拉伸塑性、持久寿命和蠕变性能,最终导致合金使用寿命降低;

(2)高温下合金基体表面的硫会自发地向表面偏聚,使合金表面氧化膜的黏附性降低并剥落,导致基体表面进一步氧化、裂纹加深.尽可能地降低基体中的硫含量是提高镍基高温合金使用寿命的重要措施;

(3)以 w[S]为 18 ×10-6的 GH4169 为原电极,经大气下电渣重熔得到的合金中w[S]稳定在6×10-6;惰性气体保护电渣重熔开始时得到的合金中w[S]降至7×10-6,重熔结束时合金中w[S]增至9×10-6;加入金属钙能够改善惰性气氛保护电渣重熔脱硫条件,使合金中w[S]连续下降,最低降至3×10-6;

(4)实验用渣中初始w[S]均为0.03%,大气下电渣重熔过程中渣中的硫以气化脱除,渣中w[S]基本保持0.03%;惰性气氛保护电渣重熔的渣中w[S]不断增加,达到0.04%;加金属钙后,气氛保护电渣重熔的渣中w[S]进一步增加,达到0.047%;

(5)GH4169合金液中[Ca]-[S]热力学平衡计算结果表明,合金中 w[Ca],w[S]与理论计算平衡趋势一致,接近于1 743 K下的[Ca]-[S]热力学平衡线.

[1]陈荣章,王罗宝,李建华.铸造高温合金发展的回顾与展望[J].航空材料学报,2000,20(1):55-61.

(Chen Rong-zhang,Wang Luo-bao,Li Jian-hua.Review and prospect on developments of cast superalloys[J].Journal of Aeronautical Materials,2000,20(1):55 -61.)

[2]宋洪伟,郭守仁,胡壮麒.硫对IN718合金蠕变性能的影响[J].航空材料学报,1999,19(1):13-16.

(Song Hong-wei,Guo Shou-ren,Hu Zhuang-lin.Effect of sulfur on creep behavior of IN 718 alloy[J].Journal of Aeronautical Materials,1999,19(1):13 -16.)

[3]董建新,刘兴博.硫对Inconel718高温合金组织性能的影响[J].金属学报,1996,32(3):241-244.

(Dong Jian-xin,Liu Xing-bo.Effects of S on mechanical properties and microstructure of Inconel 718 alloy [J].Acta Metallurgica Sinica,1996,32(3):242 -244.)

[4]郭建亭.几种微量元素在高温合金中的作用与机理[J].中国有色金属学报,2011,21(3):465-475.

(Guo Jian-ting.Efforts of several minor elements on superalloys and their mechanism [J].The Chinese Journal of Nonferrous Metals,2011,21(3):465 -475.)

[5]宋洪伟,郭守仁.掺杂硫对IN718合金性能的影响[J].金属学报,1999,35(3):281-284.

(Song Hong-wei,Guo Shou-ren.Influences of sulfur doping on property of superalloy IN718[J].Acta Metallurgica Sinica,1999,35(3):281 -284.)

[6]宋洪伟,郭守仁,胡壮麒.IN718合金中磷与硫的交互作用[J].金属学报,1999,35(6):573-576.

(Song Hong-wei,Guo Shou-ren,Hu Zhuang-lin.Interaction between phosphorus and sulfur in IN718 alloy[J].Acta Metallurgica Sinica,1999,35(6):573 -576.)

[7] Xie X,Liu X,Hu Y,et al.The role of phosphorus and sulfur in Inconel718[C]//Superalloys,1996:599-606.

[8]周兰章,郭建亭.微量硫对K4169合金组织与性能的影响[J].金属学报,1995,31(6):261-265.

(Zhou Lan-zhang,Guo Jian-ting.Effects of sulphur content on microstructure and mechanical properties of alloy K4169 [J].Acta Metallurgica Sinica,1995,31(6):261-265.)

[9]Hu Z Q,Sun W R,Guo S R.Effect of P,S and Si on the solidification, segregation, microstructure and mechanical properties in Fe - Ni base superallous[J].Acta Metallurgica Sinica(English letters),1996,9(6):443-452.

[10]徐庭栋,王凯,邵冲.镍基高温合金中温低塑性非平衡偏聚机理的实验研究[J].钢铁研究学报,2011,23(增刊2):25-28.

(Xu Ting - dong,Wang Kai,Shao Chong.The experimental study on the mechanism of intermediate temperature ductility minimum for GH3536 superalloy based on non-equilibrium grain- boundary segregation[J].Journal of Iron and Steel Research,2011,23(Supplement 2):25-28.)

[11] Sarioglu C,Stinner C,Blachere J R,et al.The control of sulfur content in nickel-base,single crystal superalloys and its effects on cyclic oxidation resistance [J].Superalloys,1996:71-80.

[12] Smeggil J G, FunkenbuschA W, BornsteinN S. A relationship between indigenous impurity elements and protective oxide scale adherence characteristics [J].Metallurgical and Materials Transactions A,1986,17(6):923-932.

[13] Luthra K L,Briant C L.Mechanism of adhesion of alumina on MCrAlY alloys[J].Oxidation of metals,1986,26(5):397-416.

[14] Ikeda Y,Tosa M,Yoshihara K,et al.Detrimental effect of sulphur segregation to adherence of Al2O3coating layer on stainless steels and superalloys[J].ISIJ International,1989,29(11):966-972.

[15]杨松岚,王福会.硫偏聚对高温合金氧化性能影响的研究进展[J].腐蚀科学与防护技术,2000,12(6):350-353.

(Yang Song-lan,Wang Fu-hui.Effect of sulfur segregation on the oxidation resistance of superalloys[J].Corrosion Science and Protection Technology,2000,12(6):350-353.)

[16]李树华,肖平辉,赵炳堃.钙和镁在铸态镍基高温合金中的分布及作用[J].钢铁研究总院学报,1987,7(增刊):71-76.

(Li Shu - hua,XiaoPing - hui,Zhao Bing - kun.Distribution of Ca and Mg inNi-base cast superalloy and its influence[J].Central Iron and Steel Research Institute Technical Bulletin,1987,7(Supplement):71 -76.)

[17]杨松岚,王福会.NiAl金属间化合物高温氧化的研究进展[J].腐蚀科学与防护技术,2002,14(2):109-112.

(Yang Song-lan,Wang Fu-hui.Progress in high temperature oxidation of NiAl intermetallic compound [J].Corrosion Science and Protection Technology,2002,14(2):109 -112.)

[18]余健,李晶.超低硫管线钢的生产及脱硫参数分析[J].炼钢,2009,25(3):57-59.

(Yu Jian,Li Jing.Production of extra low sulfur pipeline steel and analysis of desulphurization parameters[J].Steelmaking,2009,25(3):57 -59.)

[19]姜兴渭.电渣炼钢:有衬电渣炉及其熔炼[M].国防工业出版社,1978.

(Jiang Xing - wei.Electroslag steelmaking:Have lining electroslag furnace and its metallurgy[M].National Defence Industrial Press,1978.)

[20] Taguchi K,Ono-Nakazato H,Nakai D,et al.Deoxidation and desulfurization equilibria of liquid iron by calcium[J].ISIJ International,2003,43(11):1705 -1709.

[21] Ochifuji Y,Tsukihashi F,Sano N.The activity of calcium in calcium -metal-fluoride fluxes[J].Metallurgical and Materials Transactions B,1995,26(4):789-794.

[22] Choudhary S K,Ghosh A.Thermodynamic evaluation of formation of oxide - sulfide duplex inclusions in steel[J].ISIJ International,2008,48(11):1552 -1559.

[23]陈家祥.炼钢常用图表数据手册[M].北京:冶金工业出版社,1984:383.

(Chen Jia-xiang.Chart data steelmaking commonly used manual[M].Beijing:The Metallurgical Industry Press,1984:383.)

[24]李守军,胡尧和,梅洪生,等.GH690镍基高温合金的脱硫[J].钢铁研究学报,2003,15(7):317-322.

(Li Shou-jun,Hu Yao-he,Mei Hong-sheng,et al.Desulphurization of Ni-base superalloy GH690[J].Journal of Iron and Steel Research,15(7):317 -322.)

[25] Venal W V,Geiger G H.The thermodynamic behavior of sulfur in molten nickel and nickel- basealloys[J].Metallurgical and Materials Transactions B,1973,4(11):2567-2573.