70Mn激光表面重熔工艺参数研究

2022-11-21孙伏文龙日升张义民张有为

孙伏文,龙日升,张义民,张有为

(沈阳化工大学装备可靠性研究所,辽宁 沈阳 110142)

1 引言

激光表面重熔(Laser Surface Remelting,LSR)可以在不添加任何金属元素的情况下,通过激光束将表面局部熔化后又快速冷却而达到改变材料表面特性(包括机械性能、接触疲劳性能、热疲劳性能和耐磨性能等)的目的。朱宝平等对GCr15轴承钢激光表面重熔后发现,在最大接触应力σmax=4410MPa下,可使接触疲劳寿命L10提高2.2倍,L50提高1.6倍[1]。文献[2]对铸铁激光表面重熔后发现,仿生单元的材料显微硬度相比基材提高了152%。文献[3]对低碳钢的激光表面重熔研究表明:“网格状”重熔表面结构可显著地改善低碳钢的拉伸强度(+14.4%)、屈服强度(+13.1%)、均匀延伸率(+11.4%)和断后延伸率(+11.1%)。文献[4]的研究表明:H21模具钢激光表面重熔的有效深度可达650μm,重熔区内的元素和微观硬度分布均匀,以马氏体为主,还有纳米级的碳化物和高位错密度,可显著提高表面单元的微观硬度及耐磨性能。文献[4-7]的研究表明:激光表面重熔试样相比基材,具有更高的抗拉伸/断裂强度和表面硬度。激光重熔区域与未处理区域交错,形成软质相和硬质相交替镶嵌的结构,可显著改善接触区域的应力集中状态,提高材料表面的抗接触疲劳性能。文献[8]通过在A356铝合金上采用不同功率参数进行激光重熔发现经过激光重熔后的表面硬度得到大幅提升,激光重熔处理的试件在弯曲测试下表现良好的机械性能。文献[9]研究表明:激光重熔后的LY12CZ铝合金疲劳寿命与未经激光处理试样相比无显著差异.激光重熔后表层金相组织细化,使得材料表层的显微硬度比基体硬度提高了40%。

疲劳磨损是滚动轴承滚道的主要失效形式[10],圆锥滚子轴承的保持架跟内圈挡边之间也会存在严重的滑动摩擦,因此提高相关材料的耐磨性是提高轴承性能和可靠性的重要保证。70Mn主要用于制造耐磨、载荷较大的机械零件,如弹簧圈、弹簧垫圈、止推环、离合器盘、锁紧圈、轴承和轴承保持架等。国内外关于70Mn钢激光表面重熔工艺的研究未见报道[11]。这里指通过研究不同扫描速率和不同激光功率对70Mn钢重熔表面与重熔区的影响,来获得2mm 厚70Mn 钢的激光表面重熔参数组合,为后续70Mn钢机械与摩擦磨损性能的研究提供工艺支持。

2 试验材料与方法

试验材料选用2mm厚的70Mn钢板(采购自上海宝钢,退火态,表面硬度约HRB80),具体化学成分,如表1所示。试验前先用激光将钢板切成(170×30)mm的试样,然后用金相砂纸((200~800)目)打磨试样表面,以去除杂质,最后用无水乙醇清洗去除油污并热风吹干。

表1 70Mn钢的化学成分Tab.1 Chemical Composition of 70Mn Steel

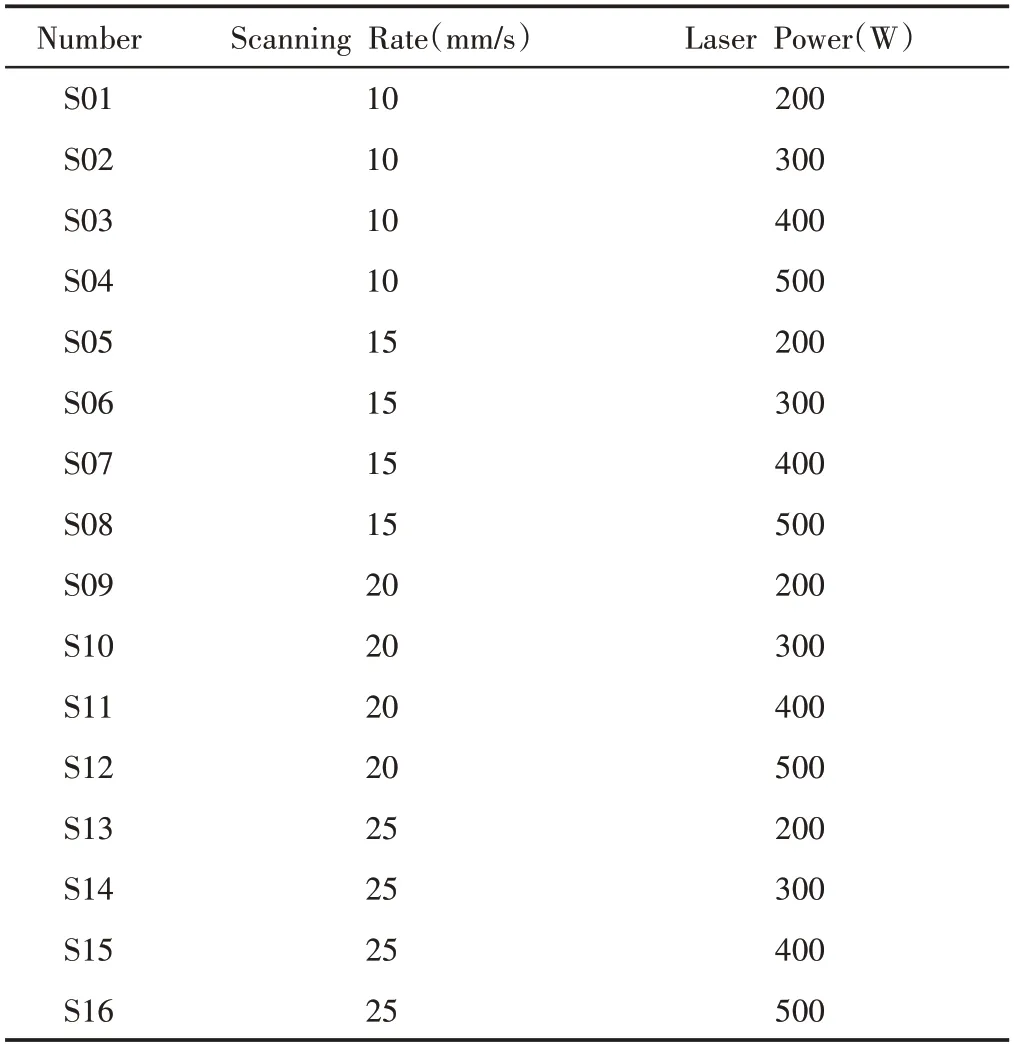

采用沈阳航空航天大学航空制造工艺数字化国防重点学科实验室的自制激光表面重熔设备(激光器WFD2500,波长1064nm,激光光斑直径0.5mm,最大功率500W)在70Mn 钢表面制备“条纹型”重熔单元。试验过程先比较研究了大气环境和氩气保护环境对70Mn钢激光重熔表面的影响。然后,在氩气保护环境下,制备了不同扫描速率(10mm/s、15mm/s、20mm/s、25mm/s)和不同激光功率(200W、300W、400W、500W)下的重熔试样,共计16个(具体如表2所示)。

表2 样品激光重熔参数Tab.2 Laser Remelting Parameters of Samples

重熔试样先用金相切割机沿垂直于激光扫描运动方向,切下(10×15×2)mm含重熔区的块。采用高分子材料,在镶嵌后,将试样块在金相抛光机上由粗到细依次打磨(从(200~2000)目),再用金刚石研磨膏(2.5μm)和灰色呢料进行抛光。抛光后的试件块放入4%的硝酸-无水乙醇溶液中腐蚀(4~5)s,然后用无水乙醇冲洗并热风吹干,再利用三维非接触式形貌仪(VK-1050,基恩士)观察试样的重熔区,测量和对比不同参数下重熔区的大小。

3 试验结果与讨论

3.1 大气环境和氩气保护环境对重熔表面的影响

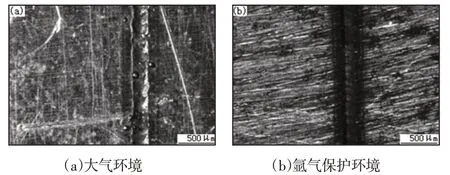

大气环境和氩气保护环境下扫描速率5mm/s、激光功率200W 时试件的表面形貌对比(已经去除氧化层),如图1 所示。在相同的激光重熔参数下,大气环境下得到的重熔条纹表面粗糙,宽窄不一,且材料缺失明显,部分材料甚至四处飞溅,两侧有严重的黑色氧化区域和明显的凸起;而氩气保护环境下的重熔条纹表面呈均匀、连续和饱满的鱼鳞状,条纹两侧的黑色氧化区域很窄,凸起的高度也较小,重熔区域的材料缺失不明显。

图1 扫描速度为5mm/s、激光功率为200W的70Mn重熔表面Fig.1 Surface of 70Mn Remelted at Scanning Rate of 5mm/s and Laser Power of 200W

这是因为大气环境下,70Mn重熔表面的冷却速率较低,熔池区域材料的氧化严重,且易因熔池的不稳定而产生材料飞溅。相反地,氩气保护环境下,重熔表面的冷却速率较高,熔池稳定,熔池区域材料的氧化得到极大抑制,进而重熔条纹沿激光扫描方向呈现饱满而均匀的鱼鳞状。因此,这里后续所有的试样都是在氩气保护环境下制备得到的。

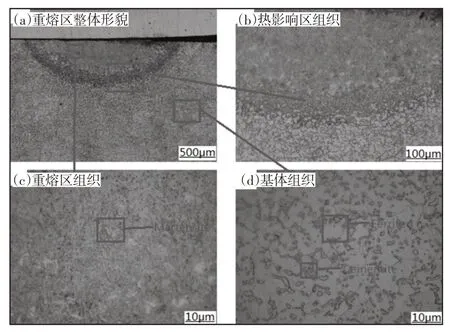

3.2 重熔区的典型形貌

利用非接触式形貌仪获得的70Mn 钢激光重熔条纹断面显微图,如图2所示。如图2(a)所示,重熔条纹的断面呈半球形,存在明显的重熔区和热影响区,且热影响区与基材的边界清晰。作为一种退火态高碳钢,70Mn试样基材的微观组织主要由珠光体和少量铁素体组成,如图2(d)所示。由于激光重熔工艺在材料表面的“自淬火”效应,70Mn重熔区内的珠光体和铁素体完全溶解,微观组织完全由细化的片状马氏体组成,如图2(c)所示。热影响区的微观组织由珠光体、铁素体和马氏体组成,如图2(b)所示。

图2 扫描速度30mm/s、激光功率300W时70Mn重熔区组织Fig.2 Microstructure of 70Mn Remelting Zone Prepared at Scanning Speed of 30mm/s and Laser Power of 300W

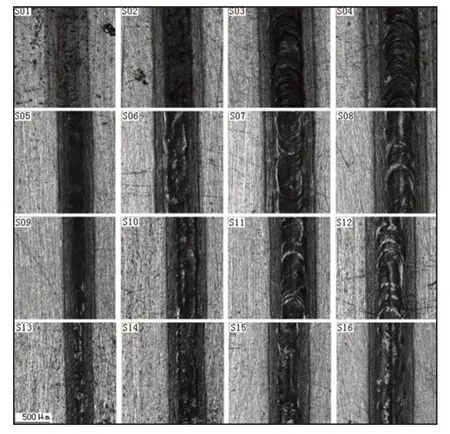

3.3 扫描速率和激光功率对重熔表面的影响

不同扫描速率和激光功率下获得的激光重熔表面,如图3所示。当激光功率不变时,随着扫描速率的增大,重熔条纹逐渐变窄,条纹表面逐渐恶化,从明显的“鱼鳞型”变成不规则的“长条型”。这是因为扫描速率的增大,会缩短激光在某一位置经过的时长,降低条纹单位长度的激光总输入能量,进而导致重熔区域变窄。当扫描速率过大时,材料表面因重熔输入功率不足而产生熔池深浅不一甚至不连续的情况,从而让条纹表面呈不规则形状。当扫描速率不变时,随着激光功率的增加,重熔“条纹”和热影响区逐渐变宽,重熔表面逐渐由不规则形状变成“鱼鳞型”,且条纹边缘逐渐清晰。这是因为激光功率的增大,会直接增加条纹单位长度内的激光总输入能量,改善重熔区熔池深度的均匀性和连续性,进而让重熔条纹表面呈现出明显的“鱼鳞型”。

图3 不同扫描速度和激光功率下制备的条纹重熔表面Fig.3 Remelted Surface of Stripes Prepared at Different Scanning Rates and Laser Powers

3.4 扫描速率和激光功率对重熔区尺寸的影响

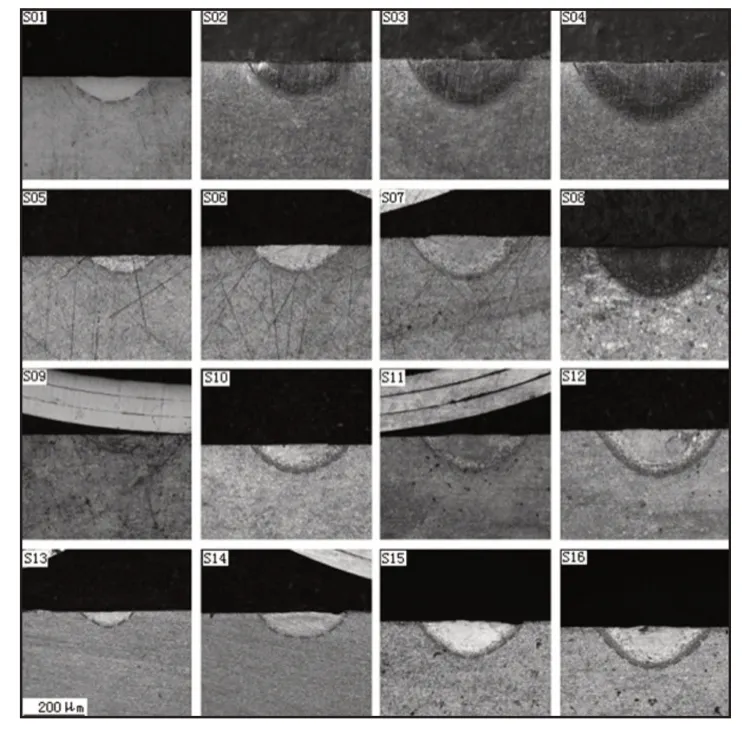

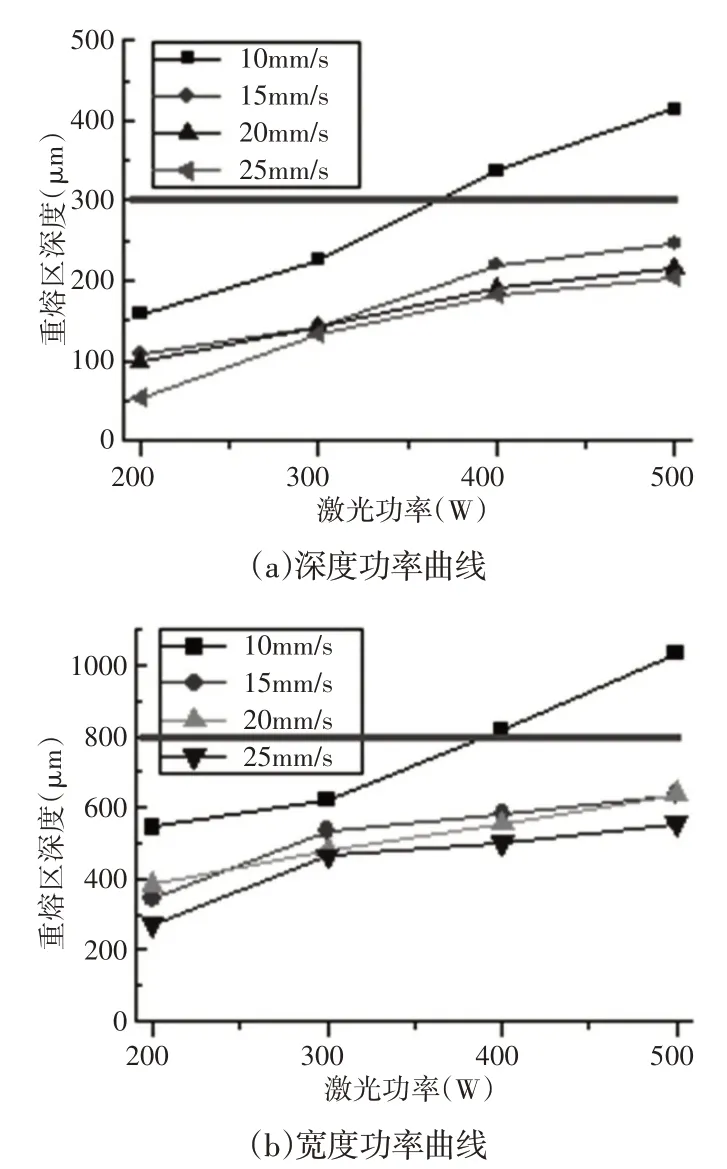

不同扫描速率和激光功率下获得的激光重熔区显微图,如图4所示。当激光功率不变时,随着扫描速率的增大,重熔区的宽度逐渐变窄。当扫描速率不变时,随着激光功率的增加,重熔区逐渐变宽。这是因为当扫描速率较小,激光功率较大时,重熔区的激光输入总能量就会越高,熔池的深度和热影响区宽度就会越大;反之,则重熔区的激光输入总能量就会越低,熔池的深度和热影响区宽度就会越小。不同扫描速率和激光功率下获得的激光重熔区深度和宽度变化曲线,如图5所示。根据图5(a)可知,当扫描速率10mm/s,激光功率400W时,重熔区的深度为337.3μm,宽度为817.2μm,满足预期要求。而扫描速率10mm/s,激光功率500W时,重熔区的深度达到413.3μm,宽度达到1035.7μm,远远超过了预期目标。

图4 不同扫描速度和激光功率下制备的条纹重熔区显微照片Fig.4 Micrograph of Stripe Remelting Zone Prepared at Different Scanning Rate and Laser Power

图5 不同扫描速度和不同激光功率下重熔区的尺寸比较Fig.5 Size Comparison of Remelted Zone under Different Scanning Rate and Different Laser Power

4 结论

通过在70Mn 表面制备“条纹型”重熔单元,研究了氩气保护、扫描速率和激光功率等工艺参数对重熔表面和重熔区尺寸的影响。试验结果表明:(1)氩气保护环境下,重熔条纹表面呈均匀、连续的鱼鳞状,条纹两侧的黑色氧化区域较大气环境下更窄,凸起的高度也更小。此外,大气环境下的条纹表面还存在材料的飞溅现象。(2)当激光功率不变时,随着扫描速率的增大,重熔区的宽度逐渐变窄;当扫描速率不变时,随着激光功率的增加,重熔区逐渐变宽。(3)当扫描速率10mm/s,激光功率400W时,重熔区的深度为337.3μm,宽度为817.2μm,满足预期要求。这为后续70Mn钢表面激光重熔后机械与摩擦性能的研究提供了工艺支撑。