电渣炉渣皮形成机理研究

2012-11-28孟庆虎许立伟牛瑞新

孟庆虎,许立伟,牛瑞新

(太原钢铁 (集团)有限公司,太原 030003)

电渣重熔的优点之一是可以获得光滑的钢锭表面.钢锭表面光滑的原因,是由于金属在凝固前被凝固的渣皮包覆着.电渣渣皮形成对钢锭表面质量有着直接的影响,国内文献对电渣渣皮形成机理有所研究,并提出“环形小熔池”理论[1~5].

本文对渣皮形成后,沿端面横切面方向成分变化进行研究,并结合文献所述,提出渣皮厚度控制要素及方法,并进行了实验验证.

1 渣皮成分研究实验

1.1 实验方法

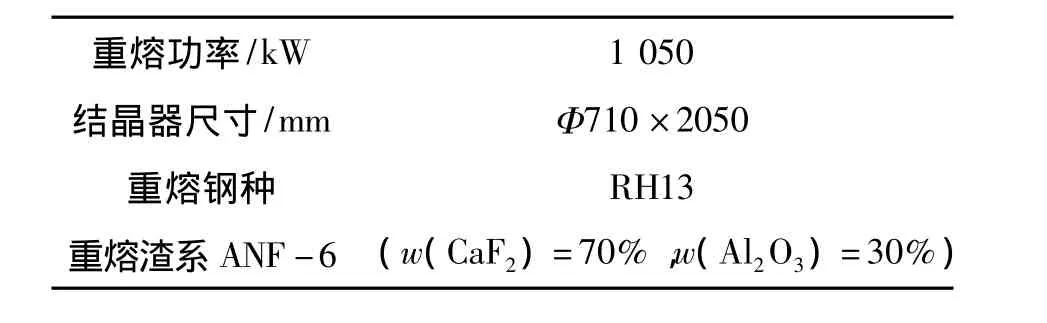

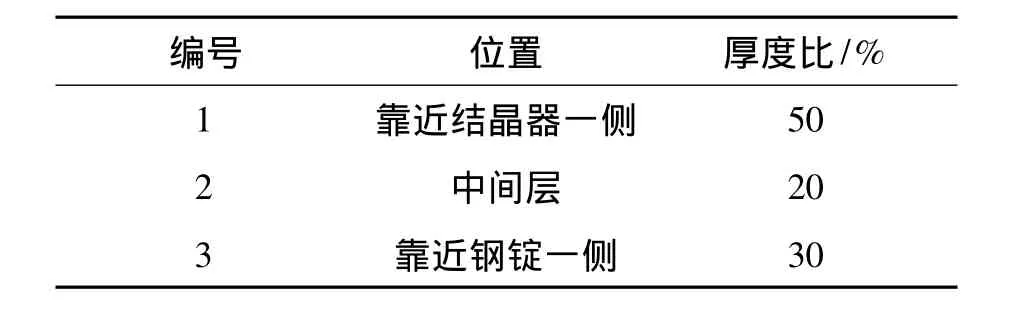

电渣重熔实验所采用的工艺条件如表1所示,共冶炼4 炉(编号为 a、b、c、d).冶炼后,渣皮较厚,达到6~7mm.发现渣皮具有分层现象,渣皮两侧为白色,中间为灰色.分别取两侧及中间粉末进行成分对比,位置(见表2)分别对应编号:1、2、3.对各炉次渣皮不同位置的厚度比和化学成分变化进行检验.

表1 电渣重熔工艺条件Table 1 The conditions of electroslag remelting process

表2 渣皮检验方案与厚度比Table 2 The testing plan and thickness ratio of slag skin

1.2 结果与分析

渣皮沿端面横切面方向成分不同位置的厚度比见表2.由于水冷结晶器的强制冷却,分层渣皮中,靠近结晶器一侧的厚度比占了50%.

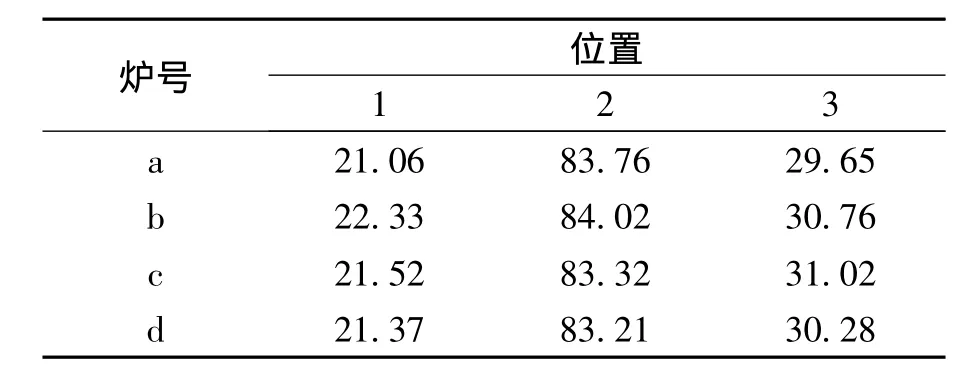

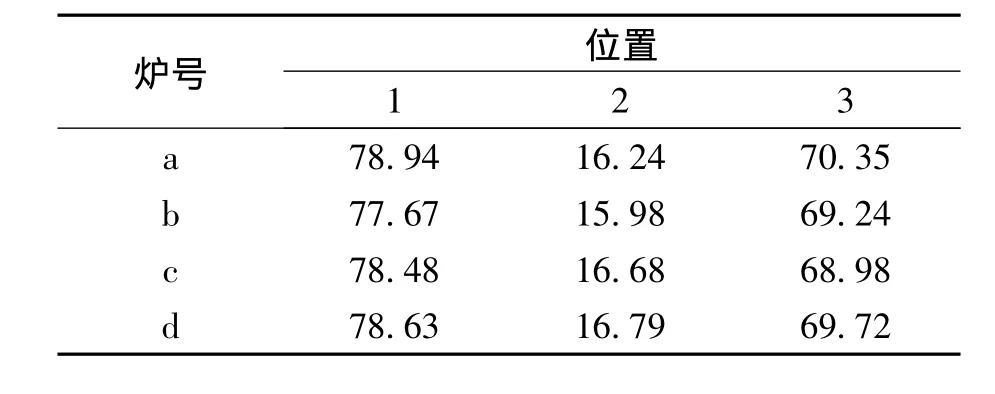

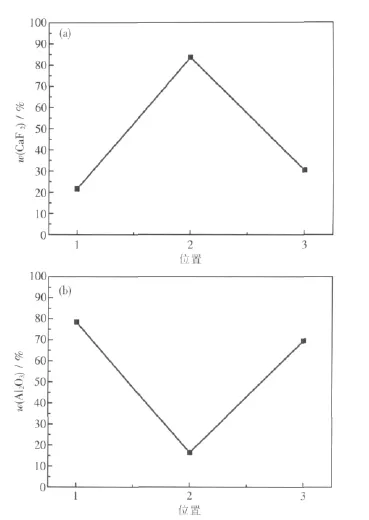

不同炉次,不同位置处,渣皮中 CaF2和Al2O3在不同位置处的质量分数如表3和表4所示.炉次a的各位置处CaF2和Al2O3变化趋势如图1所示.

表3 CaF2检验结果Table 3 The testing results of CaF2 %

表4 Al2O3检验结果Table 4 The testing results of Al2O3 %

经检验分析发现,渣皮靠近结晶器一侧Al2O3含量(质量分数)达到78.5%左右,靠近钢锭一侧Al2O3含量达到70%左右(与配渣成分近似).

通过查阅X射线对晶体分析的相关文献发现,此两侧以高熔点相,长条状刚玉(α-Al2O3,熔点2 050~2 080℃)为主体,少量玻璃相填充两相中间.中间相以低熔点相萤石(CaF2,熔点1 360℃)为主体,少量细长条状六铝酸钙嵌在萤石主体上.从渣皮结晶的取向性可以判断渣皮结晶时热量散发方向,即由结晶器和钢锭表面进行热量输出,同时验证了文献中“环形小熔池”的形成机理.

所以,并非仅由结晶器热量输出导致渣池过冷形成渣皮,此种说法难以解释渣皮中的分层现象.由此,提出渣皮形成过程:

(1)渣液在结晶器壁处产生过冷,渣皮中高熔点相刚玉及低熔点相萤石依次快速析出,形成初始渣皮,在此环节,过冷度越大,形成刚玉层及萤石层将会越厚;

图1 炉次a的各位置处CaF2和Al2O3变化趋势Fig.1 The changing trends of CaF2and Al2O3in different location for furnace

(2)熔池在上升过程中会对初始渣皮形成“冲刷”,熔池温度一般为1 600~1 700℃,会重新熔化低熔点相,并减薄高熔点相,此时,熔池温度越高,即输入功率越大,对初始渣皮冲刷越厉害,第一层高熔点相厚度就越薄;

(3)第三层(即靠近钢锭一侧)厚度与钢锭收缩率有着直接关系.待钢锭温度降低时第三层渣皮开始形成,其初始形成时紧贴钢锭表面,钢锭收缩越大,造成第三层与第一层间距越大,渣皮也就越厚.此时第一层与第三层之间存在尚未凝固的低熔点相,即产生“环形小熔池”,随着钢锭温度下降,小熔池逐渐凝固,渣皮中层被填充.

通过上述推断,说明影响渣皮厚度的主要因素有:结晶器水温、输入功率及钢锭收缩率.

2 渣皮厚度对比试验

为了验证以上推断,在不同的结晶器水温、输入功率及钢锭收缩率的条件下进行重熔实验,以考察各因素对渣皮厚度的影响.

2.1 实验方法

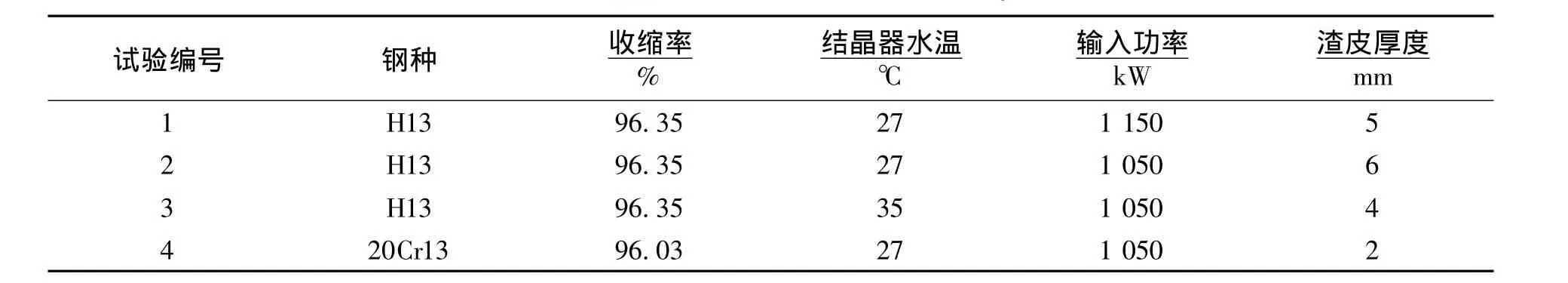

渣皮厚度影响因素对比试验各工艺参数见表5.

表5 对比试验各工艺参数Table 5 The process parameters of the contrast experiments

2.2 结果与分析

使用相同渣系,分别对比不同收缩率钢种、不同输入功率、不同结晶器水温来验证渣皮厚度是否与以上因素有关,试验结果如表6所示.

通过表6可以看出,对比1、2号试验,发现输入功率大渣皮会有明显降低,但是对内部组织及后期缩孔有着不良影响;对比2、3号试验,发现结晶器水温提高,有利于减薄渣皮,且对比组织情况,相差不大;对比2、4号试验,钢锭收缩率小的钢种渣皮厚度有着大幅度下降,可见收缩率是此几种因素中最为重要的影响因素.

所以,结晶器水温在一定范围内越高、钢锭收缩率越小、输入功率越大会使渣皮越薄,其中收缩率是影响渣皮厚薄的最关键因素.

表6 对比试验对应渣皮厚度Table 6 The slag thickness in the contrast experiments

3 结论

(1)通过对渣皮成分研究和结合文献分析,验证了“环形小熔池”理论;该理论提出了渣皮形成详细过程以及结晶器水温、钢锭收缩率、输入功率是影响同一种渣系下冶炼渣皮厚度的关键影响因素的假设,并进行了试验论证.

(2)相关文献表明,渣料自身性质,即过冷度大、熔点低的渣系易产生薄渣皮,此理论与本文的结论相一致.

(3)结晶器水温在一定范围内越高、钢锭收缩率越小、输入功率越大会使渣皮越薄,其中收缩率是影响渣皮厚薄的最关键因素.

[1]李正邦.电渣熔铸[M].北京:国防工业出版社,1982.(LI Zheng-bang.Electroslag casting[M].Beijing:Defense Industry Press,1982.)

[2] Dohnson ADJ,Hellawell A.Application of electroslag melting[J].Metallurgical Tranactions,1992(3):1016.

[3]尧军平.电渣重熔锭ANF-6熔渣渣皮形成的分析[J].特殊钢,2004,25(2):25-26.

(YAO Jun-ping.An analysis on formation of ANF-6 electroslag fluxes skin of electroslag remelting ingot[J].Special Steel,2004,25(2):25 -26.)

[4]尧军平.电渣熔铸渣皮分层现象研究[J].铸造技术,2004,25(2):113-114.

(YAO Jun-ping.Research on the delaminating phenomenon ofslag skin during electroslag casting[J]. Foundry Technology,2004,25(2):113 -114.)

[5]储少军.电渣钢锭渣皮凝固特征的研究[J].化工冶金,1992,13(2):111-117.

(CHU Shao-jun.Characterization of solidification of ESR ingot slag skin[J].Engineering Chemistry & Metallurgy,1992,13(2):111 -117.)