螺杆机用并轴双转子永磁电机齿槽力矩机理分析与抑制

2024-09-04戈宝军商海洋林鹏

摘 "要:针对并轴双转子永磁电机过大的齿槽力矩以及转矩脉动大等电磁问题,采用传统单个槽齿槽转矩理论以及双转子电机边端力矩波动理论进行分析,计算了并轴双转子电机齿槽力矩的特殊组成成分以及其各部分转矩的谐波阶次。分析改变磁极偏心距和转子斜极对电机齿槽力矩和转矩特性的影响。采用响应面法构建电机的多目标优化模型,通过改变永磁体偏心距和斜极块数来约束电机的优化变量,并采取约束关系以及优化目标求解出最优转子结构参数。构建有限元模型,验证齿槽力矩理论的正确性。对比采用最优转子结构参数下电机的电磁性能与优化前电机的电磁性能,优化后电机的齿槽力矩、转矩脉动等电磁性能进一步提升,验证了采用磁极偏心和转子斜极复合结构的有效性。

关键词:并轴双转子永磁电机;齿槽力矩;转子斜极;响应面

DOI:(编辑填写)

中图分类号:TM351 " " " " " "文献标志码:A " " " " "文章编号:(编辑填写)

Mechanism analysis and suppression of cogging torque in parallel axis dual rotor permanent magnet motors for screw machines

GE Baojun, SHANG Haiyang, LIN Peng

(School of Electrical and Electronic Engineering, Harbin University of Science and Technology, Harbin 150080, China)

Abstract: In view of the electromagnetic problems such as excessive cogging moment and large torque pulsation of the parallel shaft dual-rotor permanent magnet motor, the traditional theory of single-slot cogging moment and the theory of fluctuation of side-end torque of the dual-rotor motor are analyzed, and the special components of the cogging moment of the parallel shaft dual-rotor motor as well as the harmonic orders of the torque of each part of the cogging moment are calculated. The effects of changing the pole eccentricity and rotor inclined pole on the cogging moment and torque characteristics of the motor are analyzed. The response surface method is used to construct a multi-objective optimization model of the motor, and the optimization variables of the motor are constrained by changing the permanent magnet eccentricity and the number of inclined pole blocks, and the optimal rotor structure parameters are solved through the constraint relationship as well as the optimization objectives. The finite element model is constructed to verify the correctness of the cogging moment theory. Comparing the electromagnetic performance of the motor under the optimal rotor structure parameters with that of the motor before optimization, the electromagnetic performance of the motor after optimization, such as cogging moment and torque pulsation, is further improved, which verifies the validity of adopting the composite structure of pole eccentricity and rotor inclined pole.

Keywords: parallel axis dual rotor permanent magnet motor; cogging torque; rotor oblique pole; response surface

0 引 "言

与传统的螺杆泵类机械驱动装置相比,并轴双转子永磁电机去除了传动齿轮,将两台完全相同的永磁电机同时削去一部分定子绕组和定子铁心,然后将两部分定子合二为一,组成1种近似椭圆型的新型定子结构。同时2个转子直接接触,达到同步对转的效果,从而用来直接驱动螺杆泵类机械装置的2个轴,这样使得该类装置的一体性更好。但由于定子的缺失,使得该类电机转矩波动较大,究其原因主要是由于并轴双转子永磁电机定子绕组的缺失,从而边端绕组产生比较大的边端力,加上非削去部分的齿槽转矩从而形成并轴双转子永磁电机特殊的齿槽力矩。抑制齿槽力矩是并轴双转子永磁电机能够稳定运行的基础,所以本文通过参考传统旋转电机的齿槽转矩的优化方法,通过改变磁极偏心距与转子斜极的复合转子结构来对螺杆机用并轴双转子永磁电机的齿槽力矩进行抑制。

对于齿槽转矩的削弱,各国学者做了大量的研究工作,传统电机转子永磁体和定子齿共同作用从而产生齿槽转矩。文献[1-3]研究了槽口宽以及极槽配合对齿槽转矩波动的影响,槽开口宽越小齿槽转矩抑制效果越好;文献[4-5]研究结果表明转子斜极对齿槽转矩的抑制效果十分明显;文献[6-7]通过改变永磁体偏心距的方法来调节气隙磁密分布,使气隙磁密波形更加接近正弦,从而使得电机的齿槽转矩波动大大降低;文献[8]总结出4种削弱齿槽转矩的方法:极弧系数优化、极槽配合优化、斜极优化以及槽开口优化。

直线永磁电机里空载转矩不同于传统电机,其空载转矩包括两部分:一个是定子开槽和动子永磁体产生的齿槽转矩,另一个是由于定子铁心不连续存在边端所产生的边端力矩。大多数研究者认为,直线永磁电机空载力波动主要由边端力组成,直线电机同传统电机相同,过大的转矩波动是不理想的,所以有大量的学者针对直线电机特有的边端力矩进行优化。文献[9]中为了解决弧形永磁电机过大的边端力矩,借鉴传统电机中改变单个定子的角度和定子之间配合从而对边端力波动进行削弱;文献[10]中户恒在博士通过改变永磁体偏心距和优化定子角度将弧形永磁电机的边端力矩波动进行了十分有效地抑制。文献[11-12]通过定子铁心齿部开槽的方法成功削弱边端力波动;文献[13]提出可以通过优化定子长度和定子边端形状来优化边端力波动;文献[14-15] 通过调整直线电机定子齿距从而有效地削弱了边端力波动。已经有大量的学者针对直线永磁电机空载力矩的抑制上提出很多方法。同时,在并轴双转子永磁电机领域,由于定子铁心和绕组的缺失,同样会产生同直线电机一样的边端力波动。文献[16]戴思锐博士提出一种并行直驱连体定子永磁电机并且对电机的电磁性能进行了研究。哈尔滨理工大学陶大军教授[17]提出一种双并列永磁电机,对其不平衡电磁力进行了深入计算。以上两位对并轴双转子永磁电机的分析主要停留在提出该类型电机与电机电磁设计和性能分析上,针对并轴双转子永磁电机的齿槽力矩分析上仍处于空白阶段,由于并轴双转子永磁电机设计思路来自于直线永磁电机,因此并轴双转子永磁电机齿槽力矩分析可以参考直线永磁电机齿槽力矩的分析。

本文从单体电机出发,设计了一台72槽16极的并轴双转子永磁电机,其中电机左右两侧的极数和槽数分别为8和36。由于并轴双转子永磁电机左右两部分完全相同,所以为了简化分析过程,只考虑单侧定转子即可,也就是36槽8极的电机部分。通过理论论证单侧边端绕组所产生的边端力谐波阶次,利用有限元进行仿真验证,从而找出并轴双转子永磁电机齿槽力矩大的原因。最后采用复合转子结构的削弱方法对电机的特殊齿槽力矩进行优化,使并轴双转子永磁电机电磁特性更加接近传统结构电机。

1.1 并轴双转子永磁电机结构示意图

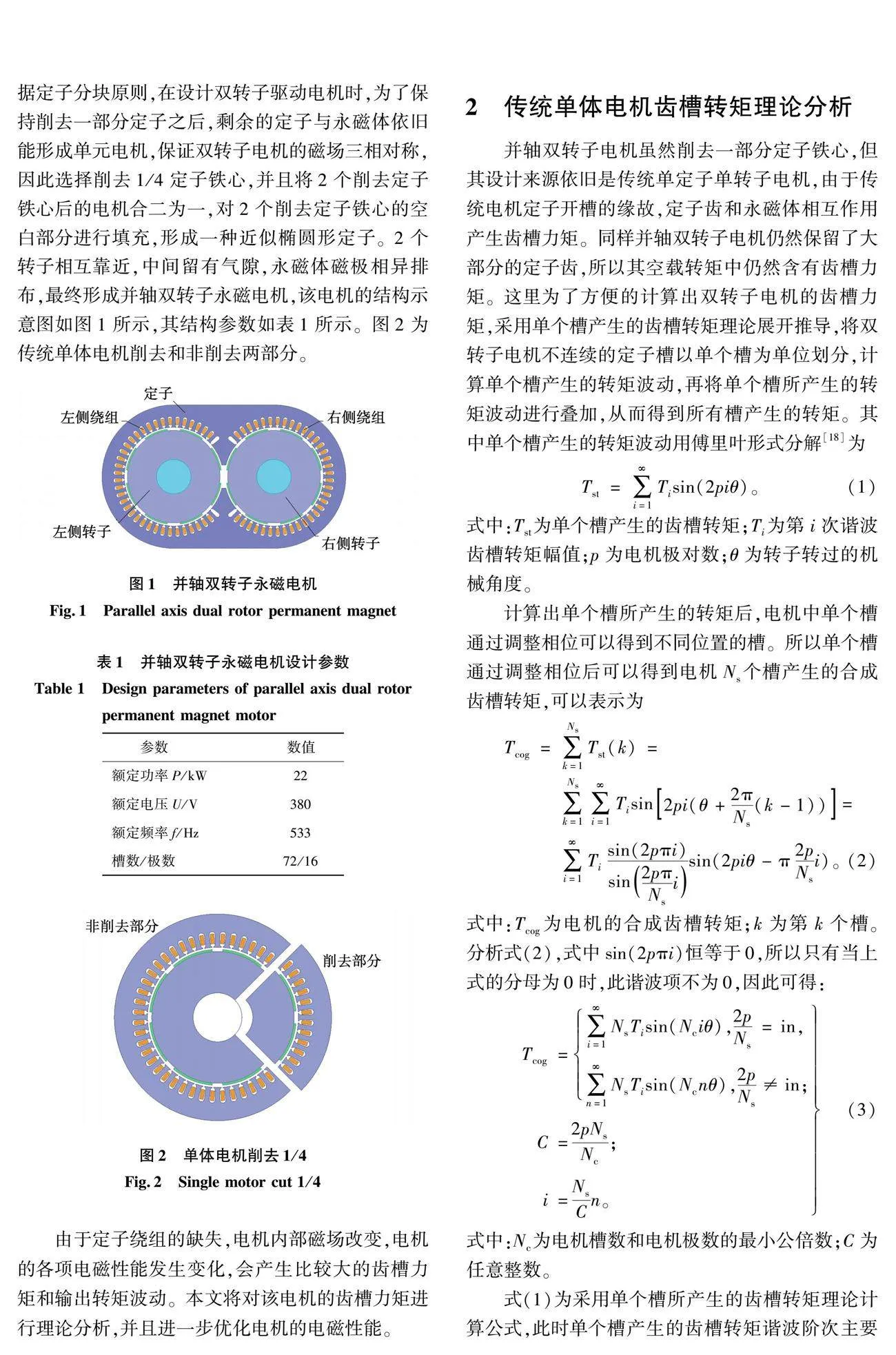

本文所采用的并轴双转子永磁电机主要由传统单体电机削去1/4定子铁心和定子绕组设计而来。根据定子分块原则,在设计双转子驱动电机时,为了保持削去一部分定子之后,剩余的定子与永磁体依旧能形成单元电机,保证双转子电机的磁场三相对称,因此选择削去1/4定子铁心,并且将2个削去定子铁心后的电机合二为一,对2个削去后定子铁心空白部分进行填充,形成一种近似椭圆形定子。并且2个转子相互靠近,中间留有气隙,永磁体磁极相异排布,最终形成并轴双转子永磁电机,该电机的结构示意图如图1所示,其结构参数如表1所示。图2为传统单体电机削去和非削去两部分。

由于定子绕组的缺失,电机内部磁场改变,电机的各项电磁性能就会发生变化,会产生比较大的齿槽力矩和输出转矩波动。本文将对该电机的齿槽力矩进行了理论分析,并且进一步优化了电机的电磁性能。

2 传统单体电机齿槽转矩理论分析

2.1 传统电机齿槽转矩理论分析

并轴双转子电机虽然削去了一部分定子铁心,但其设计来源依旧是传统单定子单转子电机,由于传统电机定子开槽的缘故,定子齿和永磁体相互作用产生齿槽力矩。同样并轴双转子电机仍然保留了大部分的定子齿,所以其空载转矩中仍然含有齿槽力矩。这里为了方便的计算出双转子电机的齿槽力矩,采用单个槽产生的齿槽转矩理论展开推导,将双转子电机不连续的定子槽以单个槽为单位划分,计算单个槽产生的转矩波动,再将单个槽所产生的转矩波动进行叠加,从而得到所有槽产生的转矩。其中单个槽产生的转矩波动用傅里叶形式分解[18]为

(1)

式中:Tst为单个槽产生的齿槽转矩;Ti为第i次谐波齿槽转矩幅值;p为电机极对数;θ为转子转过的机械角度。

计算出单个槽所产生的转矩后,电机中单个槽通过调整相位可以得到不同位置的槽。所以单个槽通过调整相位后可以得到电机里Ns个槽产生的合成齿槽转矩可以表示为 " " " " " " "(2)

式中:Tcog为电机的合成齿槽转矩;k为第k个槽。分析式(2),式中sin(2pπi)恒等于0,所以只有当上式的分母为0时,此谐波项不为0,因此可得:

(3)

式中:Nc为电机槽数和电机极数的最小公倍数;C为任意整数。

式(1)为采用单个槽所产生的齿槽转矩理论计算公式,此时单个槽产生的齿槽转矩谐波阶次主要为2p的倍数。在传统电机中,不同相位决定了槽与槽的位置,当以一个完整电机为周期时,通过计算单个槽所产生的齿槽转矩从而相互叠加,可以得到合成齿槽转矩如式(3)所示,从而总的合成齿槽转矩的谐波次数等于电机槽数Ns和电机极数2p的最小公倍数Nc。通过以上的分析,电机单个槽会产生较大的低阶齿槽转矩,但在电机设计过程中,可以通过合理的极槽配合,从而将低阶齿槽转矩谐波进行削弱。所以尽可能的增大槽数和极数的最小公倍数,来得到较小的齿槽转矩谐波幅值。

以8极48槽传统圆形电机为例,将2p=8代入式(1)中,可得8极48槽电机里单个槽产生的齿槽转矩为

(4)

将2p=8、Ns=48代入式(3)中,可得到8极48槽电机的合成齿槽转矩为

(5)

式(4)中求得的为48槽8极传统圆形电机里单个槽所产生的齿槽转矩谐波,其齿槽转矩谐波阶次主要为8及8的倍数;式(5)中为48槽8极传统圆形电机合成齿槽转矩,其谐波阶次主要为48及48的倍数。对比两式可知,由单个槽产生的低阶次谐波可以通过合理的极槽配合相互抵消,从而可以有效地削弱电机里的齿槽转矩波动。

3 并轴双转子永磁电机特殊齿槽力矩分析

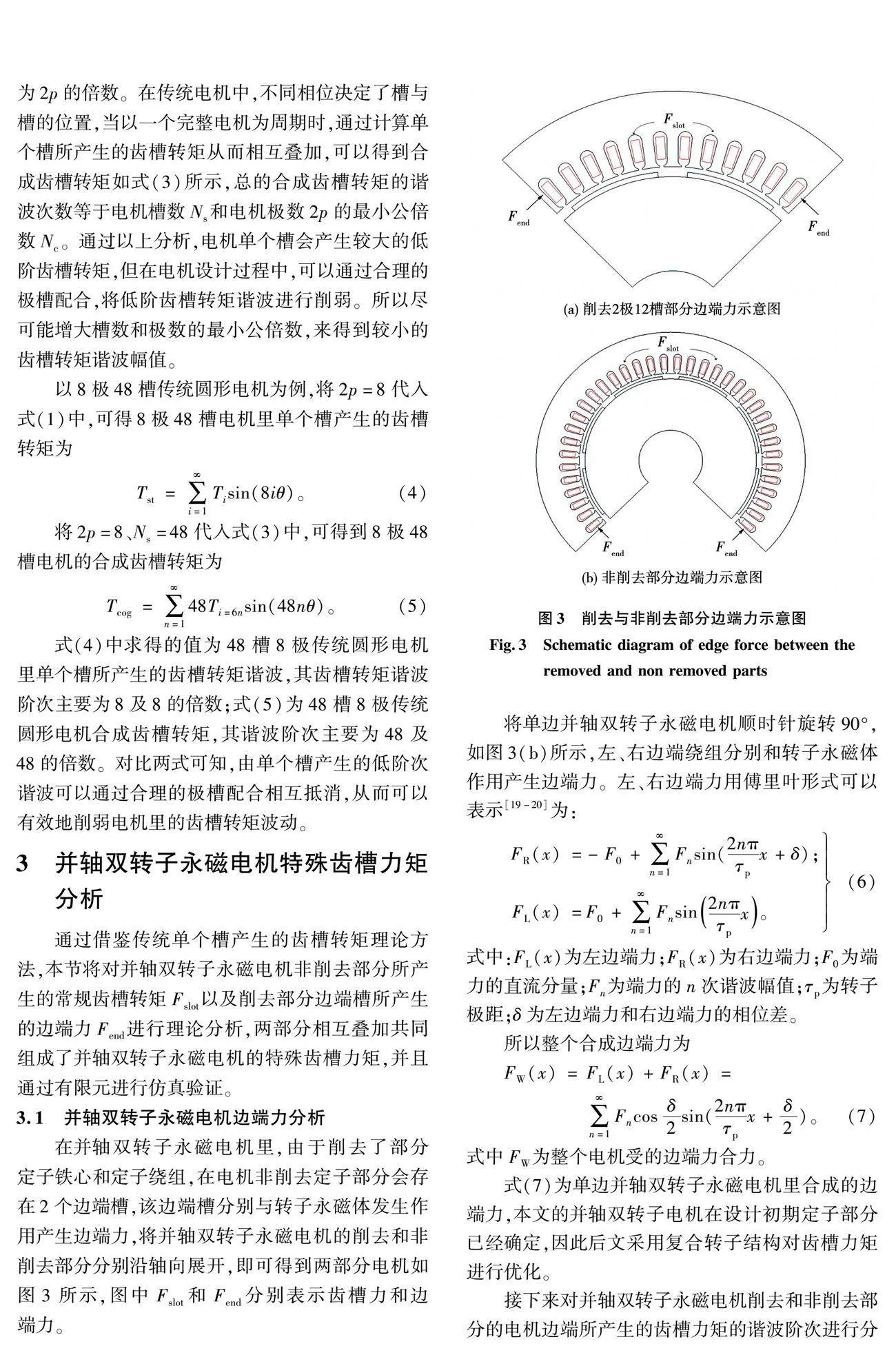

通过借鉴传统单个槽所产生的齿槽转矩理论方法,本节将对并轴双转子永磁电机非削去部分所产生的常规齿槽转矩Fslot以及削去部分边端槽所产生的边端力Fend进行理论分析,两部分相互叠加共同组成了并轴双转子永磁电机的特殊齿槽力矩,并且通过有限元进行了仿真验证。

3.1 并轴双转子永磁电机边端力分析

在并轴双转子永磁电机里,由于削去了部分定子铁心和定子绕组,那么在电机非削去定子部分会存在2个边端槽,该边端槽分别与转子永磁体发生作用产生边端力,将并轴双转子永磁电机的削去和非削去部分分别沿轴向展开,即可得到两部分电机如图3所示,图中Fslot和Fend分别表示齿槽力和边端力。

将单边并轴双转子永磁电机顺时针旋转90°,如上图3(b)所示,左、右边端绕组分别和转子永磁体作用产生边端力。左、右边端力以傅里叶形式可以表示[19-20]为:

(6)

式中:FL(x)为左边端力;FR(x)为右边端力;F0为端力的直流分量;Fn为端力的n次谐波幅值;τp为转子极距;δ为左边端力和右边端力的相位差。

所以整个合成边端力为

(7)

式中FW为整个电机受的边端力合力。

式(7)为单边并轴双转子永磁电机里合成的边端力,本文的并轴双转子电机在设计初期定子部分已经确定,因此后文采用复合转子结构对齿槽力矩进行优化。

接下来对并轴双转子永磁电机削去和非削去部分的电机边端所产生的齿槽力矩的谐波阶次进行分析,研究对象分别为:单边36槽6极并轴双转子电机以及削去部分12槽2极电机。将2p=6,Ns=36代入到式(1)中,可以得到非削去部分电机边端绕组所产生的齿槽转矩为

(8)

将2p =2,Ns =12代入到式(1)中可以得到削去部分电机边端绕组所产生的齿槽转矩为

(9)

根据以上的分析可知,36槽6极电机的齿槽转矩6及6的倍数次谐波主要由边端绕组所产生,若该电机为传统电机,则该齿槽转矩的该次谐波将会被下一个槽所抵消,最后只剩下48及48的倍数次谐波,但由于该电机部分绕组的丢失,所以缺少了与之作用的6及6的倍数次谐波,因此并轴双转子永磁电机非削去部分边端绕组会存在6及6的倍数次谐波;同理对于削去2p =2,12槽电机部分来说,会产生2及2的倍数次谐波,并且由于两部分电机由单个电机分割而来,所以非削去部分的边端绕组依旧会产生与削去部分边端绕组所叠加的2及2的倍数次谐波,因此非削去部分的电机边端会产生低阶的偶数次谐波,该次谐波主要形成了并轴双转子永磁电机的边端力,加上非削去部分的齿槽转矩即单体电机分割前所存在的齿槽转矩共同形成了并轴双转子永磁电机的特殊齿槽力矩。

3.2 有限元仿真验证

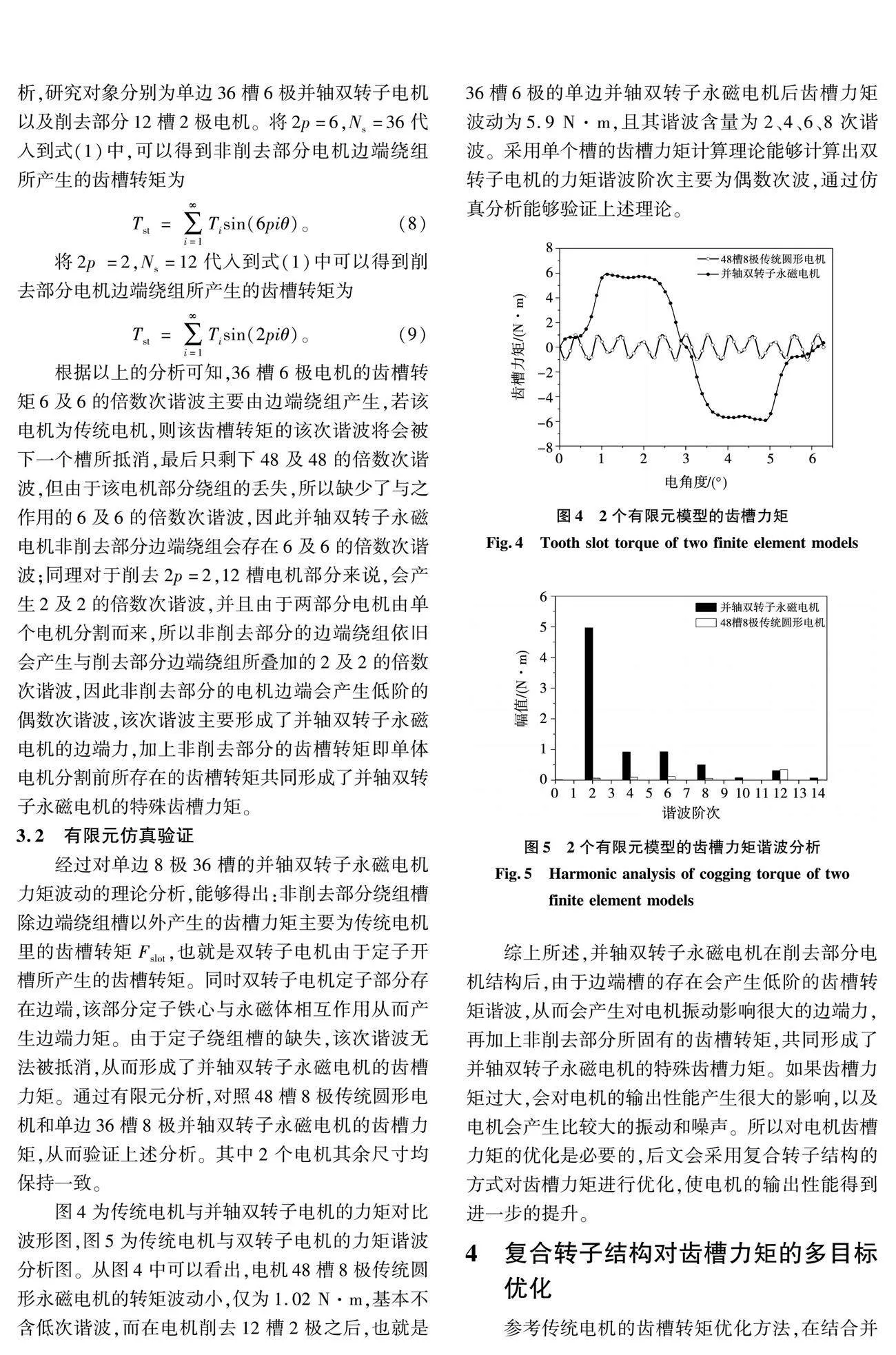

经过对单边8极36槽的并轴双转子永磁电机力矩波动的理论分析,能够得出:非削去部分绕组槽除边端绕组槽以外产生的齿槽力矩主要为传统电机里的齿槽转矩Fslot,也就是双转子电机由于定子开槽所产生的齿槽转矩。同时双转子电机定子部分存在边端,该部分定子铁心与永磁体相互作用从而产生边端力矩。定子绕组槽的缺失,该次谐波无法被抵消,从而形成了并轴双转子永磁电机的齿槽力矩。通过有限元分析,对照48槽8极传统圆形电机和单边36槽8极并轴双转子永磁电机的齿槽力矩,从而验证上述分析。其中2个电机其余尺寸均保持一致。

图4为传统电机与并轴双转子电机的力矩对比波形图,图5为传统电机与双转子电机的力矩谐波分析图。从图4中可以看出,电机48槽8极传统圆形永磁电机的转矩波动小,仅为1.02 N·m,基本不含低次谐波,而在电机削去12槽2极之后,也就是36槽6极的单边并轴双转子永磁电机后齿槽力矩波动为5.9 N·m,且其谐波含量为2、4、6、8次谐波。采用单个槽的齿槽力矩计算理论能够计算出双转子电机的力矩谐波阶次主要为偶数次波,通过仿真分析能够验证上述理论。

综上所述,并轴双转子永磁电机在削去部分电机结构后,由于边端槽的存在会产生低阶的齿槽转矩谐波,从而会产生对电机振动影响很大的边端力,再加上非削去部分所固有的齿槽转矩,共同形成了并轴双转子永磁电机的特殊齿槽力矩。如果齿槽力矩过大,会对电机的输出性能产生很大的影响,以及电机会产生比较大的振动和噪声。所以对电机齿槽力矩的优化是必要的,后文会采用复合转子结构的方式对齿槽力矩进行优化,使电机的输出性能得到进一步的提升。

4 复合转子结构对齿槽力矩的多目标优化

参考传统电机的齿槽转矩优化方法,在结合并轴双转子永磁电机的特殊结构,本文通过改变电机的永磁体偏心距与转子斜极对其特殊的齿槽力矩进行优化。

4.1 磁极偏心对齿槽力矩的影响

通过改变并轴双转子永磁电机磁极的偏心距[21],优化气隙磁场,优化电机的整体性能,图6给出了并轴双转子永磁电机耦合区以及磁极偏心结几何示意图,Ri为永磁体内半径,R0为永磁体外半径,hd为永磁体端部厚度,hm为永磁体中间厚度,θ0为永磁体端部与永磁体d轴之间的夹角。在确定气隙最小长度前提下,根据几何关系给出了不同永磁体端部厚度与偏心距的数学表达式为

(10)

在ΔMNO中,可以求得MN的长度为

(11)

式中:Rs为定子内径;g为气隙最小长度。因此,α为

(12)

式中:θ0=παp/(2p);p为极对数;αP为极弧系数。同理,在ΔOO’E中,可以求得磁极外半径R0为

(13)

因此可以得到偏心距离γ为

(14)

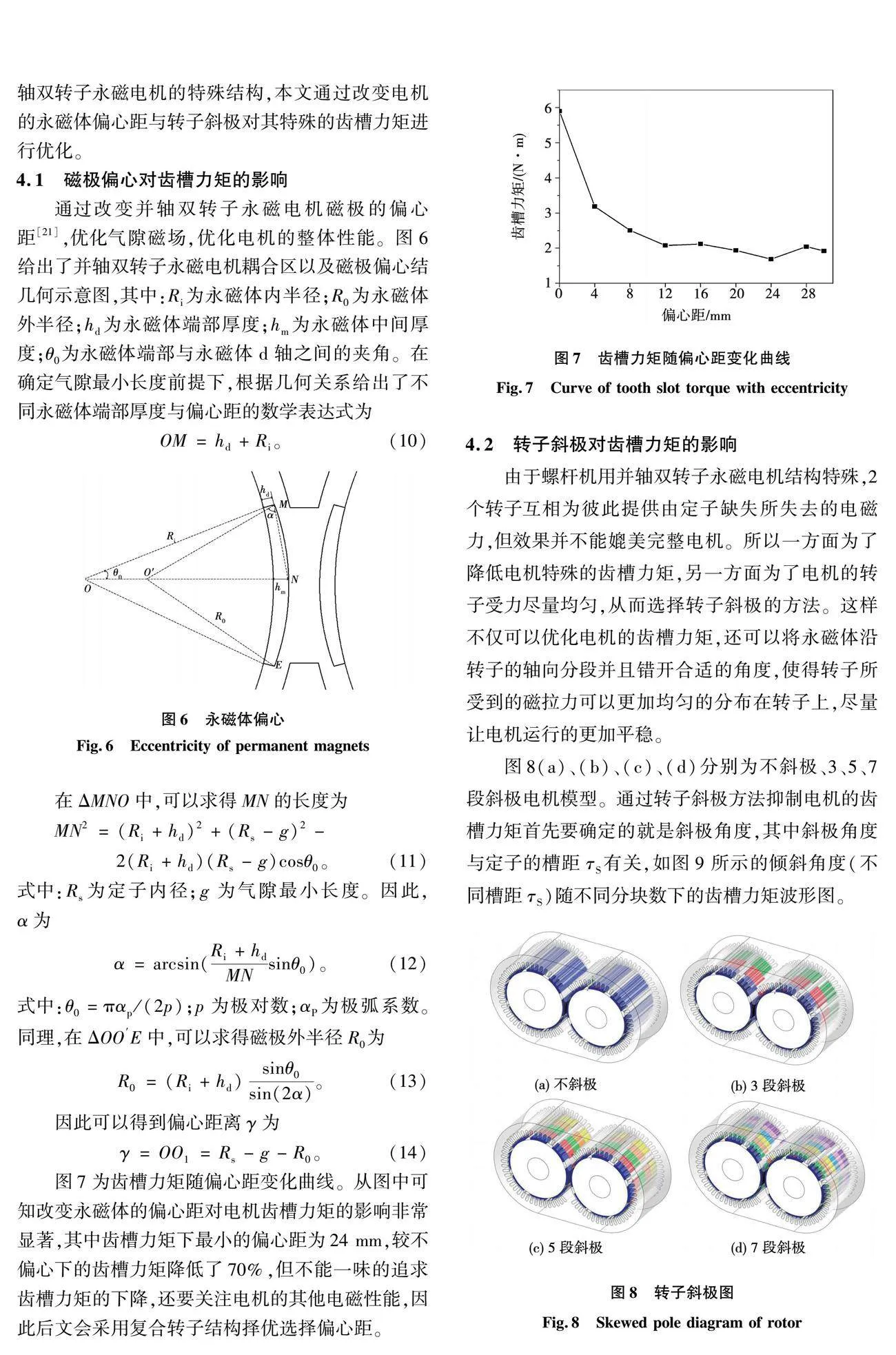

图7为齿槽力矩随偏心距变化曲线。

从图7可以看出改变永磁体的偏心距对电机齿槽力矩的影响非常显著,其中齿槽力矩下最小的偏心距为24 mm,较不偏心下的齿槽力矩降低了70%,但不能一味的追求齿槽力矩的下降,还要关注电机的其他电磁性能,因此后文会采用复合转子结构则优选择偏心距。

4.2 转子斜极对齿槽力矩的影响

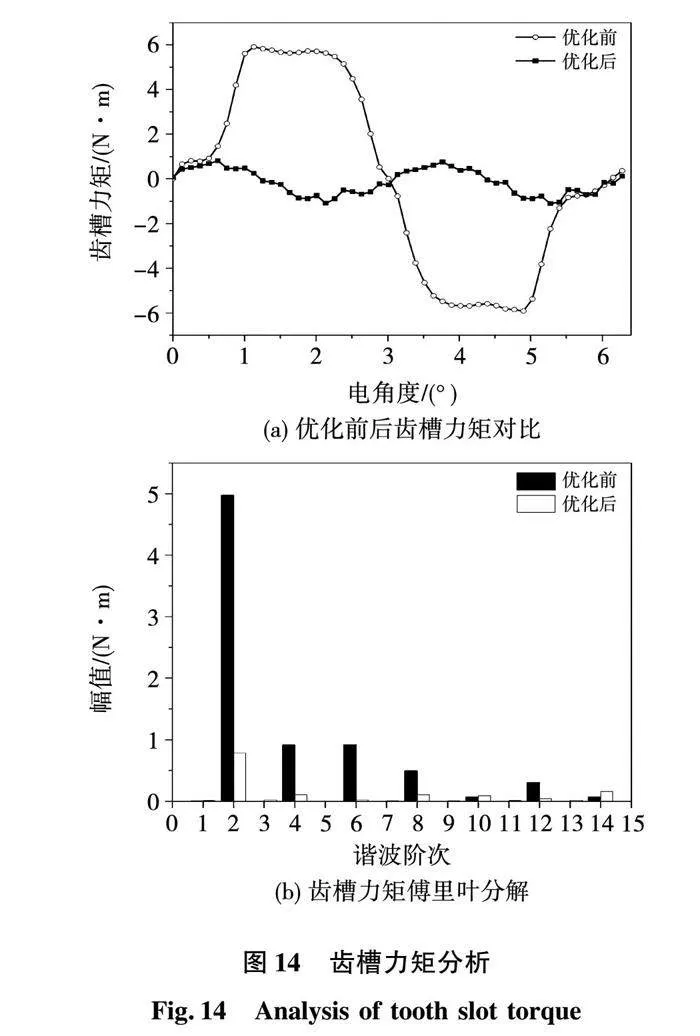

由于螺杆机用并轴双转子永磁电机结构特殊,两个转子互相为彼此提供由定子缺失所失去的电磁力,但效果并不能媲美完整电机。所以一方面为了降低电机特殊的齿槽力矩,另一方面为了电机的转子受力尽量均匀,从而选择转子斜极的方法。这样不仅可以优化电机的齿槽力矩,还可以将永磁体沿转子的轴向分段并且错开合适的角度,使得转子所受到的磁拉力可以更加均匀的分布在转子上,尽量让电机运行的更加平稳。

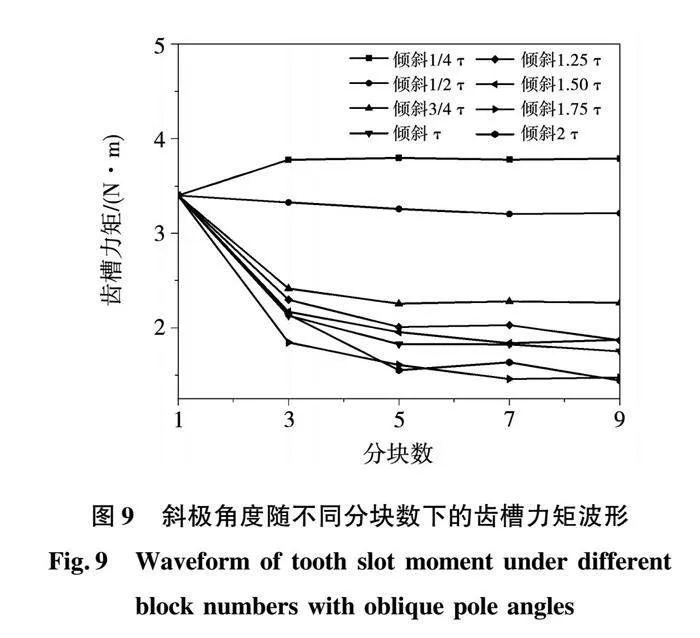

图8(a)、(b)、(c)、(d)分别为不斜极、3、5、7段斜极电机模型。通过转子斜极方法抑制电机的齿槽力矩首先要确定的就是斜极的角度,其中斜极角度与定子的槽距τS有关,如图9的倾斜角度(不同槽距τS)随不同分块数下的齿槽力矩波形图。

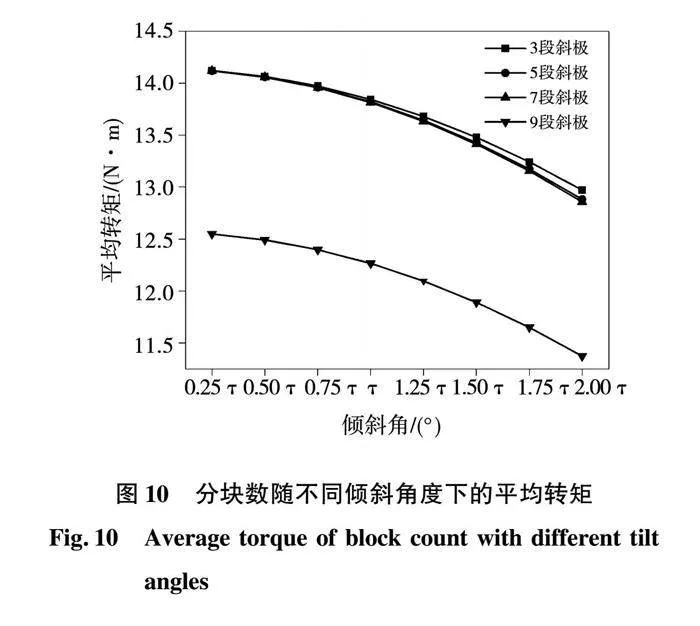

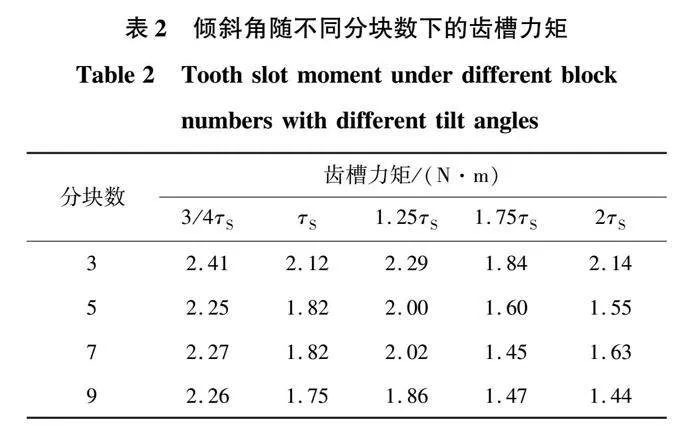

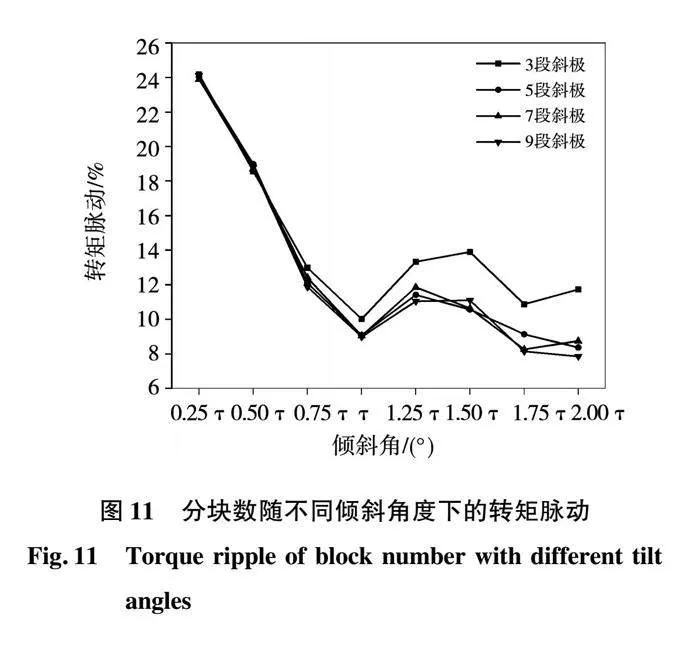

根据有限元仿真分析,当倾斜角度为1/4τS、1/2τS时随着分段数的增加,电机的齿槽力矩并未有明显变化,如下表2所示为倾斜角随不同分块数下的齿槽力矩,其中齿槽力矩下降最明显的倾斜角度为2τS、1.75τS、τS,但随着斜极角度的改变电机所能达到的平均转矩也在变化,如图10为分块数随不同倾斜角度下的平均转矩,图11为分块数随不同倾斜角度下的转矩脉动。

随着倾斜角度的增加不管在那种分段数下电机所能达到的平均转矩都有所下降,其中采用9段转子斜极时电机的所能达到的平均转矩下降较为严重,不能够达到电机所需要的额定电磁转矩。其中采用3、5、7段转子斜极时电机的平均转矩下降趋势较为相近,并且在采用τS~1.25τS倾斜角度时所能达到的平均转矩与额定转矩及其相近,从图11可知当电机的倾斜角度为τS时电机的平均转矩脉动最小其中分3段的转矩脉动为9.56%;分5段时电机的转矩脉动为9.08%;分7时电机的转矩脉动为9.04%;分9时电机的转矩脉动为8.98%。所以最终确定斜极的倾斜角度为τS,也就是1倍的定子槽距即为8.75°。

4.3 复合转子结构对齿槽力矩的优化

前文已经单独分析了不同方法下对齿槽力矩谐波的削弱,并且通过改变电机转子结构对齿槽力矩优化的同时也要关注电机的其他性能,比如空载电势、气隙磁密等。通过结构优化方法分别分析了永磁体偏心距改变对电机转矩特性的影响以及转子斜极的方法对转矩特性的影响。但单独的方法含有局限性,所以将上述两种结构优化方法合二为一,在调整电机转矩特性的同时,本文还进一步提高电机的空载反电势基波幅值和降低其谐波畸变率为优化目标。其中,空载反电势谐波畸变率的具体表达式为。

(15)

式中:E1为空载反电势基波幅值;Ej为空载反电势第j次谐波幅值。

通过单独的改变结构优化方法前文已经确定其变量的优化范围,所以选择中心复合表面设计,在求优的过程中,为了让目标优化结果计算准确,采用式(16)的二阶函数来拟合优化目标的数学模型。

(16)

式中:Y为系统响应;β为回归系数;l为自变量个数;Ψ为拟合误差;x为变量。

改变永磁体偏心距的方法对电机齿槽力矩的影响很大,追求齿槽力矩下降的同时还要关注电机其他的性能参数。这里为了保证减少计算量和结果的精度,截取偏心距优化区间为 [20,24]。由图10可知,电机在采用3、5、7、9段斜极时转矩脉动下降明显,其中采用9段斜极下降效果最好,但此时电机的电磁转矩低于额定值。所以在此优化过程中可以将分块数的优化区间变为[1,7]。在此范围内能够满足几组优化变量的选取,也能减少不必要的计算量。优化变量的区间范围为:

(17)

通过采用不同组的实验样本,可以分别构建优化变量与优化目标的数学模型。设置适当的权重比例,能够求解最优目标参数。能图12所示为优化变量与各个优化目标的响应面图与等值线图。

由图12可知,不同的分块数与永磁体偏心距组合可以让齿槽力矩有明显的下降,同时空载电势基波幅值变化不大,电势畸变率有明显的下降趋势。其中图12(a)通过改变永磁体偏心距电机的齿槽力矩变化不大,但随着永磁体斜极分块数的增加,齿槽力矩下降较为明显。图12(b)空载电势基波幅值随着永磁体偏心距与分块数的不同组合变化而变化。随着偏心距越大,永磁体端部体积变小,相应的磁力减少,磁密降低,所以空载电势基波幅值下降。3组实验所采用的优化变量均在合理的范围内,并且优化目标也出现了最优解。但最优解所对应的优化变量并不在同意范围下。因此为了在相同优化变量下获得最优解,需要构建双转子电机3个优化目标的拟合回归方程为

(18)

(19)

(20)

本文研究的并轴双转子永磁电机含有较大的齿槽力矩和转矩脉动,过大的转矩脉动对电机的稳定运行有很大的影响,同时转矩脉动还受到齿槽力矩的影响。所以需要在多目标优化电机的过程中,齿槽力矩变小,同时不影响电机的其他电磁性能。适当调整优化目标的权重比例可得出齿槽力矩、反电势基波幅值和反电势谐波畸变率预测值分别为0.89 N·m、205.17 V、3.27%。其中对应的优化变量斜极角度为8.75°,分块数为5,偏心距为22.75 mm。

5 有限元仿真验证

为了验证上述优化方法的有效性,建立优化前后并轴双转子永磁电机的有限元模型,对其电磁性能进行对比分析。

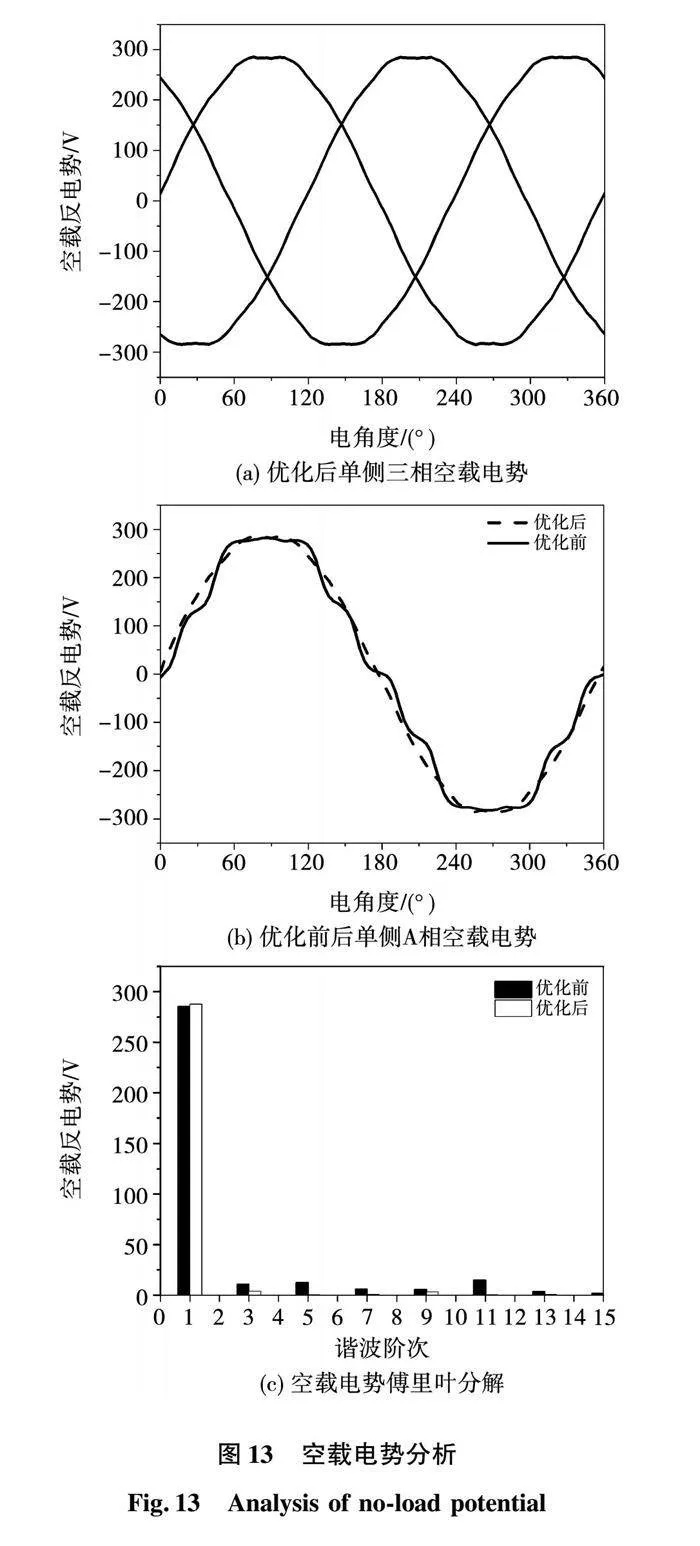

5.1 空载反电势

优化前后电机的空载反电势波形及其谐波含量如图 13所示。图13(a)为并轴双转子永磁电机优化后空载反电势,能够看出优化后的电势波形为正弦波,并且三相电势对称,图13(b)为A相优化前后电机的反电势波形对比,优化前电机反电势波形为平顶波并且具有较明显的脉动。优化前后电机反电势有效值分别为206.97、205.17 V;空载反电势中总的谐波畸变率分别为8.5%和3.27%,其中空载电势基波幅值增大,3 次和 5 次谐波优化后较优化前明显下将,虽然在改变永磁体偏心距和斜极后电机的反电势并没有下降,仍然能够保证电机的稳定运行。

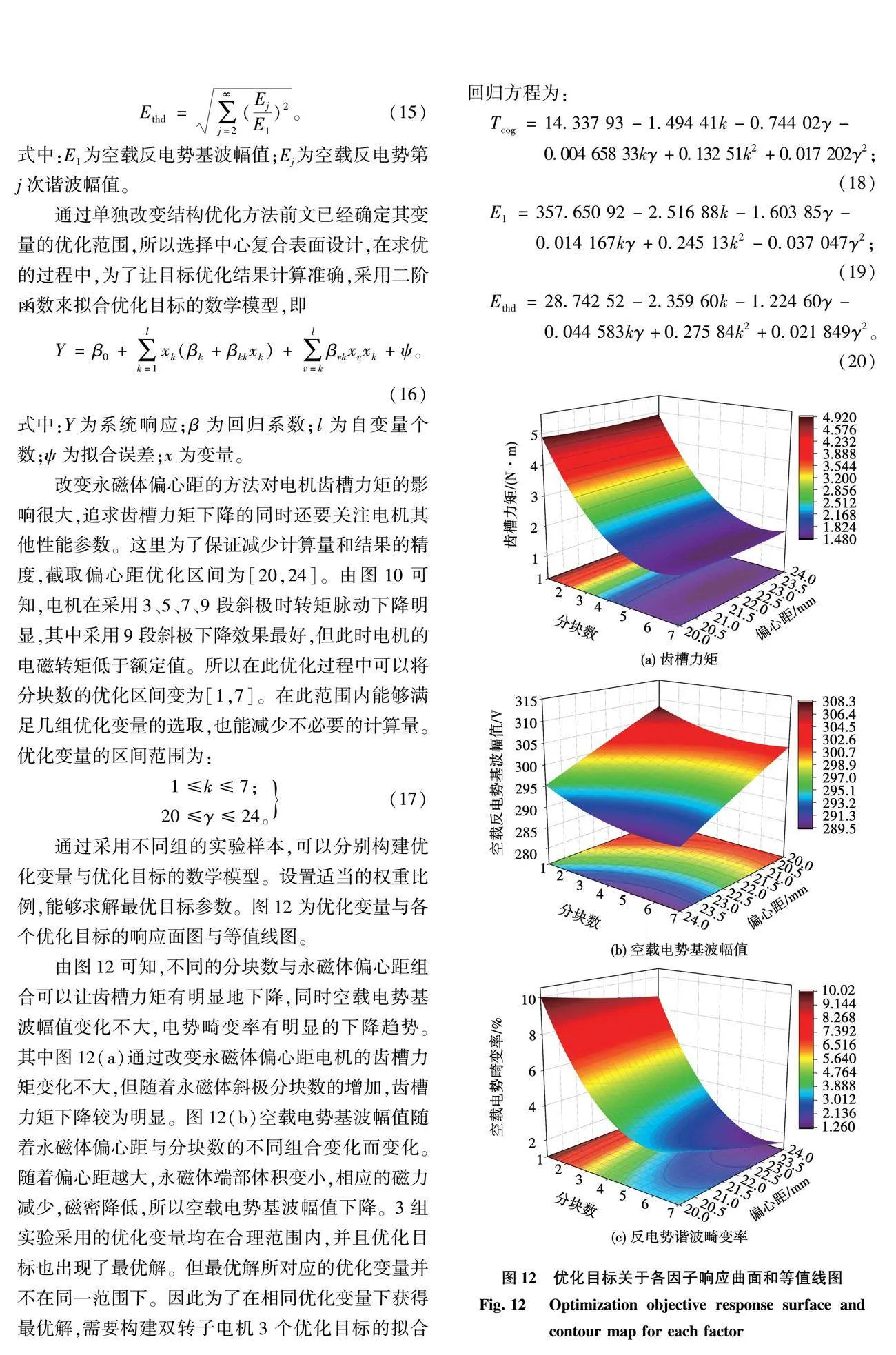

5.2 齿槽力矩

优化前并轴双转子永磁电机由于定子含有边端结构以及定子开槽的缘故,电机含有较大的齿槽力矩如图14所示其幅值为5.9 N·m。优化后电机采用最优转子斜极结构以及改变电机永磁体的偏心距可以将电机的齿槽力矩幅值控制在0.81N·m,其中齿槽力矩减小了86.27%。电机在不改变其他电磁性能的基础上采用新的转子结构,齿槽力矩有明显的下降趋势,转矩脉动同样得到抑制,电机能够稳定运行。使得并轴双转子电机的齿槽力矩更加接近于传统电机的齿槽转矩,让其满足电机设计需求。

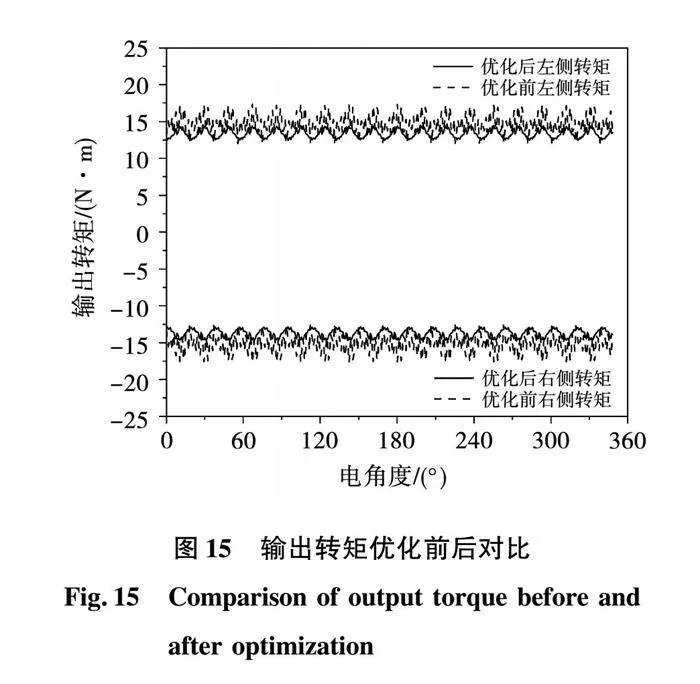

5.3 输出转矩

电机由于过大的齿槽力矩存在,在达到额定如图15的电磁转矩以外,电机的转矩脉动过大。其中左右两侧输出转矩依次14.67、15.16 N·m,左右两侧转矩脉动为24.61%、23.60%。优化后采用最优的转子结构可以将电机的两侧转矩脉动控制在9.94%、9.96%。能够证明采用新型复合转子结构对电机的齿槽力矩有很好的削弱效果,同时对电机的电磁性能起到优化的作用。

6 结 "论

本文以一台并轴双转子永磁电机为研究对象,分析并轴双转子永磁电机齿槽力矩的特殊组成以及产生原理,主要由非削去部分固有的齿槽转矩与边端绕组槽所产生的边端力共同组成。其中边端绕组所产生的边端力主要为2、4、6、8等偶数次谐波,并通过有限元分析验证了理论分析的正确。提出一种复合转子结构优化方法削弱电机齿槽力矩。采用曲面响应法建立了永磁体偏心距和分段斜极与多个优化目标的数学模型,并最终确定最优偏心距为22.75 mm、转子斜极角度为8.75°、斜极分块数为5段。采用最优的转子结构,对比优化前后电机的电磁性能。其中,齿槽力矩在优化后由原来的5.9 N·m下降到0.81N·m。转矩脉动由原来的左右两侧24.61%、23.60%下降到9.94%、9.96%。转矩脉动得到明显抑制。电机的空载电势基波幅值增大,畸变率明显下降。并轴双转子永磁电机电磁性能得到进一步改善。

参 考 文 献:

[1] HWANG C C, JOHN S B, WU S S. Reduction of cogging torque in spindle motorsfor CD-ROMdrive [J]. IEEE Transactionson Magnetics, 1998, 34(2):468.

[2] ZHU Z Q, HOWE D. Influence of design parameters on cogging torque in permanent magnet machines [J]. IEEE Transactions on Energy Conversion, 2000, 15(4):407.

[3] YANG Yubo, WANG Xiuhe, ZHANG Rong, et al. Research of cogging torque reduction by different slot width pairing permanent magnet motors[C]// International Conference on Electrical Machines and Systems (ICEMS 2005), September 26-29, 2005, Nanjing, China. 2005:367-370.

[4] HANSELMAN D C. Effect of skew, pole count and slot count on brushless motor radial force, cogging torque and back EMF [J]. IEE Proceedings - Electric Power Applications, 1997, 144(5): 325.

[5] LUKANISZYN M, JAGIELA M, WROBEL R. Optimization of permanent magnet shape for minimum cogging torque using a genetic algorithm [J]. IEEE Transactions on Magnetics, 2004, 40(2): 1228.

[6] LI Y, XING J, WANG T, et al. Programmable design of magnet shape for permanent-magnet synchronous motors with sinusoidal back EMF waveforms [J]. IEEE Transactions on Magnetics, 2008, 44(9):2163.

[7] LI Yong, ZOU Jibin, LU Yongping. Optimum design of magnet shape in permanent-magnet synchronous motors [J]. IEEE Transactions on Magnetics, 2003, 39(6):3523.

[8] ZHU L, JIANG S Z, ZHU Z Q, et al. Analytical methods for minimizing coggingtorque in permanent magnet machines [J]. IEEE Transactions on Magnetics, 2009, 45(4): 2023.

[9] CHANG Jiujian, MA Wenli, HUANG Jinlong. Design and optimization of arc permanent magnet synchronous motor used on large telescope [J]. IEEE Transactions on Magnetics, 2012, 48(5): 1943.

[10] HU Hengzai, ZHAO Jing, LIU Xiangdong, et al. Research on the torque ripple and scanning range of an arc-structure PMSM used for scanning system [J]. IEEE Transactions on Magnetics, 2014, 50(11):1.

[11] ZHU Y W, KOO D H, CHO Y H. Detent force minimization of permanent magnet linear synchronous motor by means of two different methods [J]. IEEE Transactions on Magnetics, 2008, 44(11): 4345.

[12] ZHU Y W, LEE S G, CHUNG K S, et al. Investigation of auxiliary poles design criteria on reduction of end effect of detent force for PMLSM [J]. IEEE Transactions on Magnetics, 2009, 45(6): 2863.

[13] INOUE M, SATO K. An approach to a suitable stator length for minimizing the detent force of permanent magnet linear synchronous motors [J]. IEEE Transactions on Magnetics, 2000, 36(4): 1890.

[14] CHUNG S U, KIM J M. Double-sided iron-core PMLSM mover teeth arrangement design for reduction of detent force and speed ripple [J]. IEEE Transactions on Industrial Electronics, 2016, 63 (5): 3000.

[15] CHUNG S U, LEE H J, WOO B C, et al. A feasibility study on a new doubly salient permanent magnet linear synchronous machine [J]. IEEE Transactions on Magnetics, 2010, 46(6): 1572.

[16] 戴思锐. 双螺杆用并行直驱连体永磁电机研究[D].沈阳:沈阳工业大学,2022.

[17] 陶大军,陈阳,李凌霄,等.MW级双并列转子低速永磁直驱电机设计方法与性能分析[J].电机与控制学报,2023,27(9):82.

TAO Dajun, CHEN Yang, LI Lingxiao,et al. Design method and performance analysis of MW-level dual-parallel rotor low-speed permanent magnet direct-driven motor[J]. Electric Machines and Control,2023,27(9):82.

[18] ZHU Z Q, RUANGSINCHAIWANICH S, HOWE D. Synthesis of cogging-torque waveform from analysis of a single stator slot [J]. IEEE Transactions on Industry Applications, 2006, 42(3): 650.

[19] BIANCHINI C, IMMOVILLI F, BELLINIA, et al. Arc linear motors for direct drive robots: Galileo sphere[C]//2008 IEEE Industry Applications Society Annual Meeting, October 5-9,2008,Edmonton, AB, Canada. 2008:1-7.

[20] ZHU L, JIANG S Z, ZHU Z Q, et al. Analytical methods for minimizing cogging torque in permanent magnet machines [J]. IEEE Transactions on Magnetics, 2009, 45(4): 2023.

[21] "胡鹏飞,王东,靳栓宝,等.偏心磁极永磁电机气隙磁场正弦优化模型[J]. 电工技术学报, 2019,34(18):3759.

HU Pengfei, WANG Dong, JIN Quanbao, et al. Sinusoidal optimization model for air gap magnetic field of eccentric magnetic pole permanent magnet motor[J]. Transactions of China Electrotechnical Society,2019,34(18):3759.

[22] "吕东元,吕奇超,李延宝,等.磁悬浮储能飞轮高速永磁电机设计及优化[J].大电机技术,2022(2):6.

LV Dongyuan, LV Qichao, LI Yanbao,et al. The design and optimization of high-speed permanent magnet machines for maglev flywheel energy storage system[J]. Large Electric Machine and Hydraulic Turbine,2022(2):6.

[23] "温嘉斌,于岚.田口方法在永磁同步电机结构优化中的应用[J].哈尔滨理工大学学报,2019,24(5):64.

WEN Jiabin, YU Lan. Application of taguchi method in structure optimization of permanent magnet synchronous motor[J]. Journal of Harbin University of Science and Technology, 2019,24(5):64.