PECVD类金刚石涂层的结构及其摩擦腐蚀行为

2024-03-19宋紫炆肖乐银周思科张彤彤马利秋彭金勇周升国

宋紫炆,肖乐银,肖 锦,周思科,张彤彤,马利秋,3,彭金勇,周升国

(1.江西理工大学,材料科学与工程学院,江西 赣州 341000;(2.中国有色桂林矿产地质研究院有限公司 国家特种矿物材料工程技术研究中心,广西 桂林 541004;3. 江西理工大学,理学院,江西 赣州 341000)

316L不锈钢是一种稳定、具有完整奥氏体组织的奥氏体不锈钢,其具有良好的高温强度、加工性能和优异的焊接性能,被广泛应用于农业生产、医疗卫生、航天航空等领域[1-6]。316L不锈钢具有较为优异的综合性能,但在日益严苛的服役环境下仍能发现其存在一些问题和不足,如316L不锈钢的摩擦磨损性能较差,且其在海洋大气环境下会发生点腐蚀和应力腐蚀反应,这些问题限制了其在工业领域的应用[5,7-9]。因此,提高316L不锈钢的摩擦磨损性能和耐腐蚀性能是扩展其应用范围的重要方向。在工业应用中,常在不锈钢表面制备涂层以改善不锈钢表面性能,提高其摩擦磨损性能和耐腐蚀性能,从而延长其使用寿命。类金刚石涂层是一种非晶结构的涂层材料,其原子结构为sp3杂化碳(sp3-C)空间网络中镶嵌着短程或中程有序的sp2杂化碳(sp2-C)团簇[10],有着摩擦磨损性能好、摩擦系数低、耐腐蚀性能好、硬度和弹性模量高、化学稳定性好等优异的性能,被广泛用作保护涂层[11-14]。类金刚石涂层的制备方法有很多种,包括等离子体增强化学气相沉积法(PECVD)、热丝化学气相沉积法(HFCVD)、直接离子束法(IB)、微波等离子体辅助化学气相沉积法(MPCVD)以及直流/射频磁控溅射法等[15-17]。利用不同的方法制备的DLC涂层的结构差别较大,导致其耐腐蚀性能和摩擦磨损性能不同。PECVD法利用进入真空室的氩气流经等离子体辉光区,产生反应性物质与基底材料进行碰撞形成涂层。PECVD法制备DLC涂层,具有沉积温度要求不高、涂层均匀性好、涂层制备面积大等优点,是目前应用最为广泛的DLC涂层制备技术[16,18-19]。因此,本文采用PECVD技术在316L不锈钢表面制备沉积Cr过渡层的DLC涂层,并对其结构和摩擦腐蚀行为进行了研究,发现制备的DLC涂层可有效提高316L不锈钢的减摩抗磨能力并保证其耐腐蚀性能。

1 试验部分

1.1 涂层制备

选用30 mm×30 mm×2 mm的片状316L不锈钢为基体,沉积放电前对其表面进行打磨并抛光(表面粗糙度Ra≤0.2 μm),抛光后依次采用石油醚和无水乙醇进行超声清洗20 min,干燥后备用。试验步骤:将样品放入真空室中,用机械泵将真空室气压抽至1×10-3Pa左右,通入高纯度的氩气(Ar),利用氩离子对样品表面污物进行清洗20 min;其次,调节Ar流速,待Ar流量稳定为100 mL/min后,调节沉积功率为5 kW,沉积偏压为50 V,沉积20 min制备Cr过渡层,以增强DLC涂层与316L不锈钢基体的结合力;保持Ar流速不变,通入乙炔(C2H2),待C2H2流量稳定为300 mL/min后,将真空室内的气压调节至2.0 Pa,并调节沉积功率为2 kW,沉积偏压为700 V,沉积150 min制备DLC涂层。

1.2 涂层表征及分析

采用日本日立公司生产的场发射扫描电子显微镜(SEM)对DLC涂层的表面微观形貌进行表征。采用本原纳米公司生产的原子力显微镜(BY-2000)观测涂层表面的平整度并测量出表面粗糙度。采用多功能X-射线光电子能谱仪(AXISULTRA,Kratos,UK)表征DLC涂层表面组成和化学成分。采用承德鼎盛公司生产的接触角测定仪(JY-82A)测量DLC涂层表面接触角。

采用兰州华汇公司生产的高速往复摩擦磨损试验仪(MFT-R4000)对DLC涂层进行摩擦磨损试验,使用直径为5 mm的Si3N4球摩擦副,往复频率为5 Hz,往复距离为5 mm,摩擦时间30 min,载荷分别为1 N、3 N、5 N、7 N、10 N。采用重庆奥特光学的倒置金相显微镜(MDS400)表征磨痕及球摩擦副的摩擦磨损形貌。利用 NanoMap-500LS型三维表面轮廓仪表征DLC涂层磨痕的二维磨痕轮廓和三维磨损形貌并测量磨痕深度和宽度得到磨痕横断面积用以计算涂层的磨损率。

采用上海辰华电化学工作站(CHI660E)获得DLC涂层的极化曲线,评价涂层的抗腐蚀能力。腐蚀介质是3.5wt% NaCl溶液,测量体系是标准的三电极体系:DLC涂层作为工作电极,铂片电极为对电极,饱和甘汞电极为参比电极。工作电极暴露在腐蚀介质中的面积为 0.13 cm2。使用场发射扫描电子显微镜对DLC涂层在3.5wt% NaCl溶液腐蚀5 h后的腐蚀形貌及产物进行表征。

2 结果与讨论

2.1 DLC涂层表面形貌

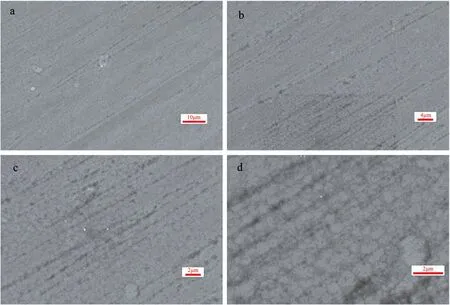

采用上述试验方法,在316L不锈钢基体表面沉积得到宏观形貌均匀致密的棕黑色DLC涂层,利用扫描电子显微镜(SEM)表征DLC 涂层的表面微观形貌,图1所示是不同放大倍数下DLC涂层的SEM形貌图。从图1(a)中可见DLC涂层表层无明显缺陷、粗糙度较小,图1(b、c、d)中显示出DLC涂层的微观形貌在更大倍数下均匀连续且致密。同时,采用原子力显微镜(AFM)对制备的类金刚石涂层表面形貌进行表征(图2)。由图2可以看出DLC涂层是由纳米级别的球形微粒组成的,表面粗糙度相对较小(均方根Ra=12.1 nm),且涂层表面较为平整,未观察到明显的表面缺陷。研究表明,平整致密的涂层可降低表面摩擦系数并有效阻止腐蚀介质渗透进入基底[20]。

图1 不同放大倍数下DLC涂层的SEM表面形貌

图2 DLC涂层的表面AFM形貌

2.2 DLC涂层的XPS分析

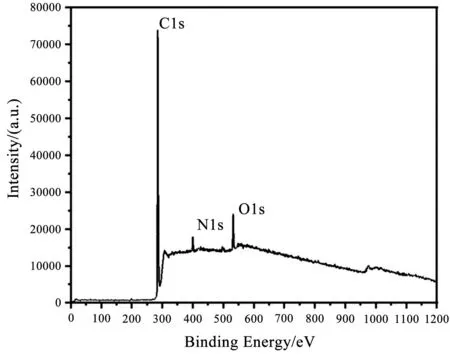

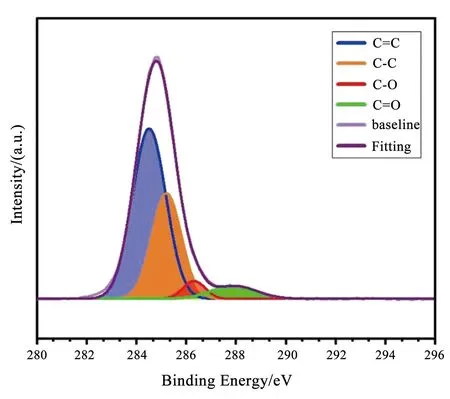

采用XPS光谱研究分析316L不锈钢沉积DLC涂层的表面组成和化学成分,图3所示为DLC涂层的XPS的全谱图。从图3中可以看出,DLC涂层的全谱扫描有位于285 eV附近的C1s峰,400 eV左右的N1s峰以及530 eV附近的O1s峰。从XPS分析中得知DLC涂层中含有C、N、O等元素。为分析DLC涂层表面化学成分以及成键结构,通过对C1s峰进行拟合,如图4所示。可以发现C1s峰拟合后得到四个高斯峰。第一个峰和第二个峰分别为C=C(sp2-C)、C-C(sp3-C),其特征结合能分别是284.5 eV、285.2 eV,且sp2-C峰的面积明显大于sp3-C峰。其余两个峰分别为C-O、C=O,特征结合能分别是286.3 eV、287.9 eV。C-O峰和C=O峰的存在是由于真空室中残留的气体或空气中的氧附着在涂层表面所致[21]。对于类金刚石涂层,sp2-C/sp3-C的比值决定了涂层性质表现为类金刚石或者石墨特性[22]。结果表明,所制备DLC涂层中,sp2-C含量大于sp3-C,具有典型的类金刚石碳特性。

图3 DLC涂层的XPS全谱图

图4 DLC涂层的C1s峰的精细谱图

2.3 DLC涂层的润湿性分析

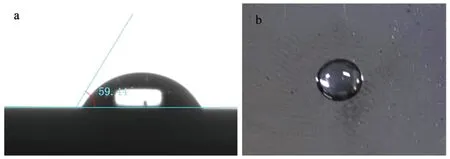

图5所示是DLC涂层与水的静态接触角以及宏观立体图。研究表明,金刚石(111)面和石墨(0001)面的水接触角分别为35°和80°,均为亲水性表面(水接触角<90°)[23]。从图5(a)中得到DLC涂层的接触角为59.44°,表明所制备的DLC涂层表面润湿性介于金刚石和石墨之间,表现为亲水性。图5(b)显示DLC涂层具有较好的润湿性。

图5 DLC涂层与水的静态接触角及宏观立体图

2.4 DLC涂层的摩擦学性能分析

图6所示是不同载荷下DLC涂层摩擦系数随时间的变化关系曲线。载荷为1 N时,涂层摩擦系数关系曲线波动不大且摩擦系数高达0.15,从1 N到3 N随着载荷的逐渐增大,DLC涂层的摩擦系数下降明显,由0.15降低到0.07,而当载荷从3 N增大到10 N时,涂层的摩擦系数增大到0.12。在摩擦初始阶段,球摩擦副与涂层的实际接触面积较小,表面之间的接触主要为微凸体之间的接触,微凸体尖锐,相互之间存在机械互锁作用,导致摩擦系数较大[24]。当载荷为1 N时,载荷过小,球摩擦副只在微凸体上进行摩擦导致其摩擦系数曲线相对稳定且摩擦系数较大。其他四种载荷下的DLC涂层摩擦系数曲线达到稳定状态前都有一段较为明显的起伏,这是由于较大载荷下,微凸体经历一段时间的摩擦后消失但仍旧在涂层表面留下些许磨粒,导致在时间为300 s左右涂层表面摩擦系数达到最小,而后随着磨粒的逐渐减少,摩擦系数逐渐增大至稳定值。

图6 不同载荷下DLC涂层的摩擦系数

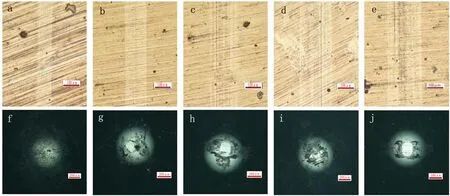

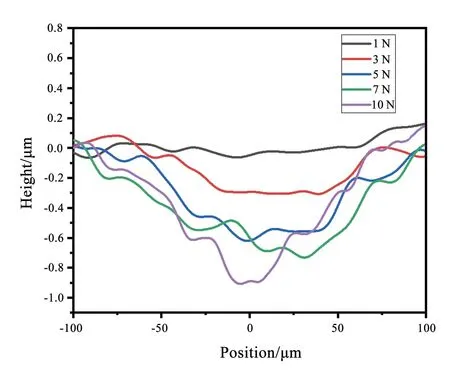

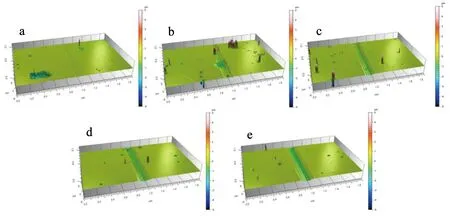

采用金相显微镜对摩擦磨损测试后的DLC涂层表层磨痕和磨球磨斑进行表征,如图7所示。可以发现,当载荷为1 N时,涂层表面仅显示出一条窄而浅的磨痕,随着载荷从1 N增大到10 N,涂层表面的磨痕呈平行的线状且逐渐变宽;对磨球磨斑进行观察,发现磨斑表面有明显的转移膜存在且磨斑周边散布着大量的磨屑。对DLC涂层表面磨痕中心处使用二维轮廓仪(图8)和三维轮廓仪(图9)进行表征分析。图8显示,随着载荷逐渐增大至10 N,磨痕宽度和深度也在增加,当载荷增大到10 N时,其达到最大深度0.90 μm。从图9中看出,在摩擦磨损实验中,DLC涂层并未发现明显的大片剥落,只出现了较为规整的犁沟,且犁沟深度处于0.07~0.90 μm范围内。由此可见,本次摩擦磨损实验中,DLC涂层表现出良好的摩擦学性能。表1是公式(1)计算得出的DLC涂层体积磨损率。

表1 不同载荷下DLC涂层的体积磨损率

图7 不同载荷下DLC涂层磨痕及磨球磨斑形貌

图8 不同载荷下DLC涂层的二维轮廓

图9 不同载荷下DLC涂层磨痕的三维形貌

K=Δk∕(SF)

(1)

式中:K为体积磨损率(mm3/(N·m));Δk为磨损体积量(mm3);S为总滑移路程(m);F为施加的载荷(N)。

可以看出DLC涂层均保持较低的磨损率,其磨损率处于(3.85~6.71)×10-7mm3/(N·m)之间,且磨损率随载荷的增大而降低,表明DLC涂层具有良好的承载能力和抗磨损能力。上文提到,载荷为1 N时,摩擦副只在微凸体上进行摩擦,导致其磨损率数值偏小。高速滑行时涂层表面温度升高较快,促进DLC膜中的sp3-C键向sp2-C键转变,表层的涂层发生石墨化进而转移到对偶材料表面充当固体润滑剂,使摩擦系数降低[25,26]。然而,温度对DLC涂层的影响并不是简单的摩擦系数随温度升高而减小的。温度升高速率较快时,可能破坏DLC涂层石墨化的热平衡,再次获得热平衡会发生能量逸散,使摩擦系数增大[27]。载荷为10 N时,球摩擦副对涂层表面施加的力较大,由摩擦而产生的热能较多,表面的温度升高速度较快,破坏了石墨化热平衡,导致摩擦系数增大。此外,载荷的增加也会增大摩擦副与涂层间的接触面积,增加DLC涂层的剪切变形。

2.5 DLC涂层的电化学性能

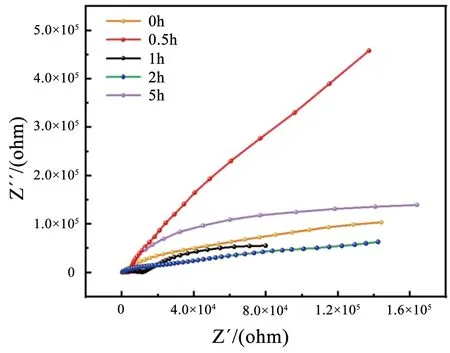

利用电化学工作站测试DLC涂层的电化学性能,得到DLC涂层在NaCl(3.5wt%)溶液中不同腐蚀时间后的阻抗曲线(图10)。研究表明,高频的容抗弧半径越大,涂层表面的阻抗值越大,涂层的腐蚀速率越小,即涂层对基体的保护性能越好,耐腐蚀性能越好[28]。从图10中分析得出,DLC涂层在NaCl溶液中经历腐蚀后,其依旧保持着较大的容抗弧半径,表明DLC具有较好的长时间耐腐蚀性能。

图10 不同腐蚀时间后的阻抗曲线

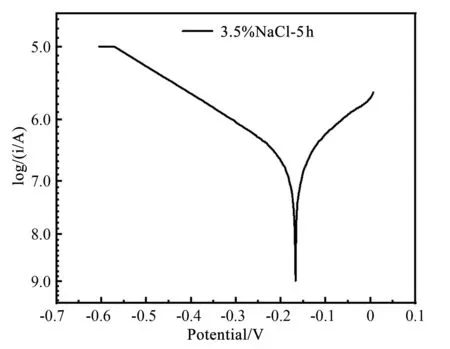

图11是测得DLC涂层在NaCl(3.5wt%)溶液中腐蚀5 h的动电位极化曲线。对极化曲线进行拟合以及利用公式(2)计算得出的DLC涂层阻抗模值。

图11 腐蚀5 h的极化曲线

Rp=babc∕2.3Icorr(ba+bc)

(2)

式中:Rp为极化电阻(Ω·cm2);Icorr为自腐蚀电流密度(A·cm-2);ba和bc分别为阳极和阴极的tafel斜率。

结果表明DLC涂层在NaCl(3.5wt%)溶液中腐蚀5 h后,其自腐蚀电位为0.17 V,自腐蚀电流密度为6.72×10-6A·cm-2,阻抗模值高达7.05×104Ω·cm-2,说明其有较好的电绝缘性。试验结果表明,在经历腐蚀后,DLC涂层非晶结构保存良好,在电解质溶液中发生化学反应的倾向较小,因此获得较好的耐腐蚀性能。

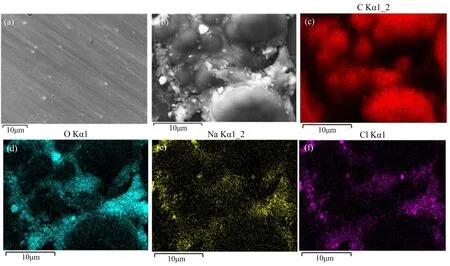

利用场发射扫描电子显微镜得到DLC涂层在NaCl(3.5wt%)溶液中腐蚀5 h后的腐蚀形貌SEM以及EDS扫描图(图12)。从图12(a)中发现,低倍下DLC涂层表面未出现大面积腐蚀痕迹,只有少量点状腐蚀痕迹,高倍下观察腐蚀形貌出现粒状腐蚀产物,表明腐蚀液对DLC涂层的腐蚀是点腐蚀。通过对涂层进行EDS能谱分析得出,腐蚀点位有C、O、Na和Cl等元素,但除C元素外其余元素含量都较少,表明DLC涂层表面的腐蚀程度较浅,表面生成的腐蚀产物较少,其具有良好的耐腐蚀性能。

图12 DLC涂层的腐蚀形貌SEM和EDS谱图

3 结论

本文采用PECVD技术在316L不锈钢表面制备沉积Cr过渡层的DLC涂层,并系统的对涂层的表面形貌、涂层结构、润湿性、摩擦学性能和腐蚀性能进行表征,其结果如下:

1.DLC涂层表面形貌表现为涂层结构致密,表面光滑平整并且没有微孔凸起等明显的涂层表面缺陷。涂层是由sp3-C和sp2-C组成的典型非晶碳结构,其中sp2-C峰的面积大于sp3-C 峰。

2.摩擦磨损测试表明,DLC涂层的摩擦系数均处于0.07~0.16范围,磨损率低至3.85×10-7~6.71×10-7mm3/(N·m),表明DLC涂层具有良好的承载能力和抗磨损能力。

3.电化学性能测试表明,DLC涂层有较大容抗弧半径,腐蚀液对涂层的腐蚀速率较低。DLC涂层在腐蚀液中腐蚀较长时间后,其表面发生的点腐蚀较少且腐蚀程度较浅,说明DLC涂层具有良好的耐腐蚀性能。