通过Ti-Si-C体系热爆反应在金刚石颗粒表面溅射镀覆实现涂层

2024-03-19史冬丽梁宝岩

史冬丽, 马 尧, 李 涛, 梁宝岩

(1.郑州伯利森新材料科技有限公司,河南 郑州 450001;2.中原工学院 材料与化工学院,河南 郑州 450007)

金刚石具有高硬度、高耐磨性,此外还具有高导热性和电绝缘性等一系列优良的综合性能,在国民经济许多领域用途广泛[1]。但由于金刚石与绝大部分材料不润湿,使得金刚石微粉在制品的制造过程中难以快速均匀沉积,与基体结合不够牢固[2-3]。这些问题在金刚石微粉的应用过程中亟待解决,金刚石表面镀覆技术是解决这些问题的有效手段。

金刚石表面镀覆是利用表面处理技术使其他材料附着于金刚石表面,从而改变金刚石表面性能的方法[4]。经过镀覆处理,金刚石颗粒与基体结合良好,从而使工具的使用寿命极大地提升。经过多年研究,金刚石表面的镀覆技术不断发展和完善,主要包括化学镀[5-6]、溶胶-凝胶镀覆[7]、原子层沉积镀覆[8]、真空微蒸发镀[9]等多种方法。

热爆反应技术[10]具有反应温度高、能耗低和反应时间极短等优势。热爆反应是在加热炉中以一定的加热速率均匀地加热试样,使其达到引爆温度时,燃烧反应在整个压坯中突然发生,像“爆炸”一样。释放的大量热量使压坯内温度急剧上升到最高温度,其合成反应在一瞬间完成。通过热爆反应可以快速制备多种多孔材料,如Ni-Al[11]和Ti-Al[12]等金属间化合物。目前已经有一些利用热爆技术在金刚石表面实现镀覆的工作[13-15]。虽然热爆反应技术可用于金刚石颗粒表面的镀覆,但是需要研磨产物,然后筛选和分离金刚石颗粒。这增加了镀覆工艺的复杂性。同时当金刚石颗粒与结合剂颗粒的粒度相近时,较难进行分离。

在热爆反应的实验过程中发现,当原料体系中含有低熔点的易挥发物质时,在较高的燃烧温度下,这些物质容易挥发出坯体。那么如果把坯体埋入或平铺在金刚石颗粒上,利用热爆反应,使易挥发物质溅射到金刚石颗粒的表面,就有可能实现金刚石颗粒表面的镀覆。这有助于克服先前热爆反应后金刚石颗粒的分离困难问题[13-15],同时也有效地利用了热爆反应所产生的热量。

把热爆反应的压坯放置于金刚石颗粒之上,进行热爆反应实验。利用反应产生的高温诱使易挥发元素快速沉积到金刚石的表面。研究金刚石表面涂层的镀覆状态,同时探讨热爆反应诱发溅射实现金刚石表面涂层的形成机制。

1 实验过程

实验原料为市购Ti粉(纯度>99.0 %,平均颗粒粒径为53 μm),Si粉(纯度>99.0 %,平均颗粒粒径为53 μm),碳黑粉(纯度>99.0 %,平均颗粒粒径为0.8 μm, 单晶金刚石颗粒(平均颗粒粒径为500 μm )。Ti、Si、碳黑粉的物质的量比按3∶1∶2进行称量后,并用球磨机球磨1 h,使原料混合均匀。接下来,把混合粉体放入不锈钢模具中, 经压片机加压得到直径为10 mm,厚度为2~3 mm的致密坯体。实验中发现需要通过化学炉法技术进行预热,才能使钛硅碳发生热爆反应。用可以自发发生热爆反应的Ti-Al压坯作为引爆片,和以上试样压坯叠加在一起,以诱使试样发生热爆反应。

先把金刚石颗粒平铺进去,然后放上钛硅碳坯体。把坩埚放到快速加热管式炉中进行加热,加热时通入Ar气进行保护。 加热条件为:加热温度为800 ℃,升温速度为40 ℃/min,保温时间为1 min。然后随炉冷却。

用Rigaku Ultima IV转靶X射线多晶衍射仪对合成样品的物相进行分析(采用Cukα辐射);用扫描电子显微镜结合能谱仪分析材料的显微结构。

2 实验结果及讨论

图1显示热爆反应后,热爆试样和金刚石颗粒的外观。从图1可以观察到,热爆反应后,试样发生了严重的变形。在试样的下方的金黄色的金刚石颗粒变成了黑色。同时,试样的表面粘附了大量的金刚石颗粒。对图1(a)中部分试样弄断后,进行放大观察图1(b)。从图1(b)可见,试样表面粘附的金刚石颗粒明显从黄色变成了黑色。

图1 热爆反应后,试样和金刚石颗粒的外观

以上实验结果表明,钛-硅-碳黑体系发生了热爆反应,同时该反应程度比较剧烈,导致试样发生严重地变形。文献[16]表明,该反应的绝热温度可达2 633 ℃。在这样高的反应温度下,试样中的钛或硅元素极有可能被喷射出来,并溅射到金刚石颗粒的表明,从而形成涂层,使金刚石的颗粒变黑。

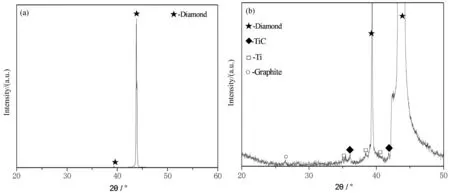

图2为热爆反应后,从试样中分离出来的金刚石颗粒的XRD图。从图2(a)可见,试样的主相为金刚石。由于金刚石的衍射峰非常强,所以针对20°~50°区域进行放大处理,同时把纵坐标的强度进行大幅度的压缩,从而得到图2(b)。从图2(b)可见,在26°出现了微弱的石墨峰,表明金刚石颗粒发生了非常微弱的石墨化。这是由于热爆反应的绝热温度非常高,远高于金刚石颗粒在惰性气体下的最高热稳定温度(大约1 400 ℃),因此不可避免地会发生石墨化。但是由于热爆反应的时间极短(仅1~2 s),会导致石墨化的程度非常微弱。从该图可知,金刚石表面的涂层由Ti和TiC组成。

图2 热爆反应后,金刚石颗粒的XRD图

图1和图2的结果都充分地表明热爆反应会产生较高的温度。极高的温度下钛就会从坯体中升华出来,并溅射到金刚石颗粒的表面,然后与金刚石表面的C元素反应形成碳化钛。由于反应时间极短,导致会有少量的钛无法与碳充分反应形成碳化钛。从而最终形成Ti和TiC的复合涂层。

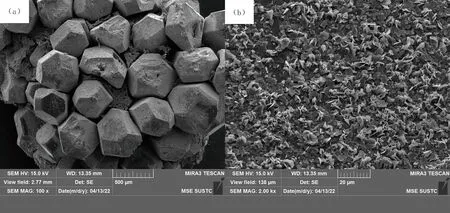

图3为热爆反应后金刚石颗粒的SEM图。从图3(a)可见,金刚石颗粒表面有一薄层组织,它们均匀地包裹着金刚石颗粒。从图3(b)可见,试样表面的涂层中的片状组织的粒度约为几微米到十几微米不等。这表明金刚石被充分地镀覆了。

图3 热爆反应后金刚石颗粒的SEM图

针对图3(b)中金刚石颗粒的表面,进行能谱分析(图4)。从图4可见,金刚石颗粒表面的涂层的主要成分为Ti和C,同时有少量的Si元素。这和前面的XRD谱图相吻合。

图4 图3(b)中金刚石颗粒表面的EDS图谱

基于以上研究可知,利用试样发生热爆反应产生的高温,在金刚石颗粒表面会形成涂层。关于金刚石表面形成涂层的反应机制,进行如下探讨。

金刚石可能与基体元素间发生如下反应,生成各种碳化物。

Ti+C=TiC

(1)

Si+C=SiC

(2)

3Ti+Si+2C=Ti3SiC2

(3)

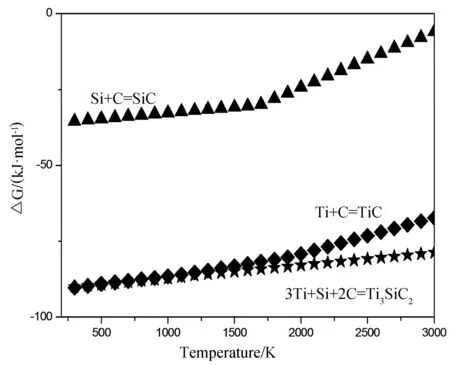

根据公式(1)(2)(3),金刚石颗粒的表面可能含有TiC,SiC和Ti3SiC2。对此,针对以上化学反应的吉布斯自由能随着温度变化(图5)进行分析。从图5可见,(1)(2)(3)反应的吉布斯自由能变化(ΔG)均小于0,这表明这些化学反应可自发进行。但是TiC和Ti3SiC2的ΔG值都比较低,显著更容易形成。但是从动力学角度,二元的TiC要比三元Ti3SiC2要容易形成的多。因此综合热力学与动力学因素,金刚石表面更容易形成TiC。由于热爆反应时间极短,一些Ti来不及与金刚石充分地反应形成TiC,导致金刚石颗粒的表面形成TiC和Ti的复合涂层。

图5 Ti-Si-C体系的各产物的吉布斯自由能与温度的关系

基于以上研究可知,利用热爆反应所产生的高温,可以促使原料中易挥发的Ti快速升华,溅射到金刚石颗粒的表面。然后Ti与金刚石颗粒表明的C元素反应形成TiC。即金刚石表面由Ti和TiC构成。

本文利用热爆反应产生的高温,诱发坯体中易挥发物质升华,并沉积到金刚石颗粒的表面。该技术的特点在于充分地利用了热爆反应产生的高温。在实际生产中,利用热爆反应或自蔓延反应制备对应的产物的同时,实现金刚石颗粒的镀覆。因此镀覆金刚石可以作为热爆反应工艺的副产品,具有良好的应用前景。

3 结论

本文提出一种涂覆金刚石颗粒的新方法。即利用热爆反应产生的高温,诱发原料体系中易挥发物质快速升华,并沉积到金刚石颗粒的表面,从而形成涂层的新方法。本研究以钛-硅-碳体系进行热爆反应为例进行研究。结果表明,热爆反应所产生的高温会诱发Ti挥发。Ti沉积到金刚石颗粒的表面并反应,从而形成Ti-Ti复合涂层。