碳化硼陶瓷的高温高压制备及性能研究

2024-03-19王方标魏瑞莹王丽娟王艳奎

王方标, 魏瑞莹, 王丽娟, 王艳奎

(牡丹江师范学院 黑龙江省省级重点超硬材料实验室,黑龙江 牡丹江 157011)

0 引言

碳化硼陶瓷(B4C)作为硬度(>30 GPa)仅次于金刚石、立方氮化硼的工程陶瓷材料,具有熔点高(2 450 ℃)、密度小(2.52 g/cm3),而且在高温下仍然具有较大的抗拉强度、优越的抗氧化侵蚀能力[1]。在航空航天、屏蔽材料、轻质装甲、磨料、抛光介质和耐磨材料等多个领域得到了广泛的应用[2]。然而,碳化硼作为一种共价键陶瓷,共价键含量高达90%以上并且比表面积小,其自扩散系数极低,烧结活性小,造成晶界迁移困难。温度只有在接近熔点时,烧结扩散才能明显发挥作用,这使得碳化硼陶瓷的断裂韧性低,致密化困难,极大限制了其应用范围[3]。其作为一种硬度排行榜前三的材料,于19世纪50年代被英国科学家发现,但却在19世纪80—90年代才被确认分子式B4C (由英国的Joly与法国Moissan制备与认定)[4]。在确定碳化硼的分子式时发现碳化硼的碳含量占比区间广泛,在(8.8~20) at %范围内均可成型,此外碳化硼陶瓷拥有庞大的同分异构体家族。碳化硼凭借其质轻、高硬度、高弹性、高中子吸收性等优点,从而被广泛地应用在各项工业领域中[5]。如今的航空航天方向已经大范围地应用碳化硼作为火箭喷嘴的耐热材料[6],并且在核能工业生产中,碳化硼通常作为反应堆控制棒的主要材料,这一性能在20世纪的切尔诺贝利核电站的建造中便得到了应用[7]。在发现伊始,最主要的应用便是作为金属抛光材料,可以对金属及陶瓷进行表面研磨等工作。因为其粒度可以从0.01~1 μm之间不等,并且凭借价格优势曾一度取代了金刚石磨料的地位。碳化硼极其稳定,具有极强共价键,这个优点也一度成为其难以合成的主要原因[8]。同时也凭借着这个优点,碳化硼在极端环境下工作的效果非常好,例如其耐腐蚀和耐高温性能。耐高温和抗氧化性可以很好地避免因温度过高而产生破裂的情况,通常被应用在火箭喷嘴等极端环境[9]。而硬度高、耐腐蚀、稳定性强等优点也使得碳化硼可以替代金刚石刀具来切割黑色金属。碳化硼的中子吸收性强、吸收截面高,主要原因在于其内部含有大量的B原子,其中子吸收截面高度仅次于镉,而由于镉的熔点较低,不具备在核反应中承受高温的能力,所以即使镉的中子吸收截面高也不被广泛采用。如今的核反应堆中为了防止链式反应过快,大多采用碳化硼作为控制棒材料[10]。

由于工业生产中的特殊需求,所以在生产中多采用以下五种方式:

(1) 无压烧结:无压烧结法的主要机理是将表层材料进行蒸发再凝聚,但在制备碳化硼时,当温度达到熔点时,会出现晶界扩散。因此,通过无压烧结难以制备高致密度的碳化硼陶瓷,这主要是由于B4C的共价键结构难以形成。要在无压烧结中获得良好的碳化硼陶瓷,需要减小碳化硼粉末的颗粒大小,并使用高纯度的低氧B4C粉末,同时对其表面积和烧结温度有一定的限制。然而,即使如此,所得样品的整体致密性仍然较差。

(2) 热压烧结:在热压烧结法中,预定温度后施加增压,使B4C粉末在温度下具有一定的可塑性,从而使晶粒之间更好地扩散传质。这个过程中会出现晶粒重排、晶界滑移和体积扩散等一系列现象,促进了烧结[10]。

(3) 热等静压烧结:热等静压烧结法成功地改善了前两种方法的缺点。尽管可以通过热等静压烧结获得优质的碳化硼陶瓷材料,但由于制备过程中需要苛刻的环境条件,因此无法用于大规模工业生产,只能满足一些相对较小部件的生产需求。

(4) 放电等离子体烧结法(SPS):SPS技术被广泛使用,因其简单且快速。在腔体温度维持在1 700 ℃时,仅需短短的3 min即可得到相对完整的样品。

(5) 高温高压法(HTHP):HTHP法用于研究材料在极端条件下的结构和性能。其原理类似于热压烧结,但腔体内部的压力要高得多。通过提高压力,可以极大地缩短烧结时间,并通过调节参数来改变晶体结构和原子状态。对于碳化硼陶瓷的性能研究和改进,通常采用后两种方法。目前,国内的高温高压法研究主要采用国产六面顶液压机。其在时间上更为迅速,且控制条件较为简单。但受腔体尺寸的限制,无法制备较大尺寸的样品。

因此,本文采用高温高压技术制备B4C复合材料,以铝和钴作为烧结助剂,通过扫描电子显微镜(SEM)、X射线衍射仪(XRD)和维氏硬度仪分析了碳化硼陶瓷的微观形貌和力学性能。试验结果表明,当压力5.5 GPa、温度1550 ℃、保温时间5 min的条件下,碳化硼陶瓷具有较好的综合性能。这项研究为扩展碳化硼陶瓷的应用范围提供了重要的研究基础。

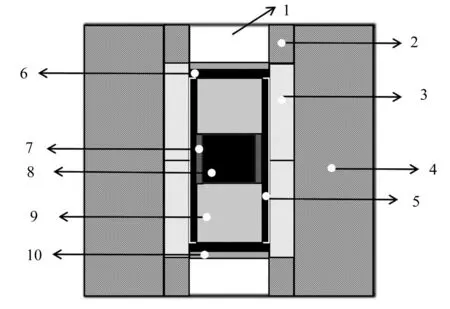

1 试验方法与过程

本试验将尺寸3~5 μm的碳化硼粉末进行称取,并添加总质量占比为8 wt %的铝和钴,放入行星搅拌机内混料3 h。将混好的药品放入磨具内,使用液压机模压制成直径12 mm、厚5 mm的压片,压力设置为3 MPa,并组装成块放入六面顶压机进行高压烧结,压力为5.5 GPA,温度为1 550 ℃,保温时间5 min。样品组装如图1所示。

图1 组装块体剖面图

将烧结制备的碳化硼陶瓷进行打磨抛光,使用HVS-50 Z型数显维氏硬度计测试硬度,采用日本理学 D/Max-2200 X射线衍射分析系统对样品进行晶体结构测试,以Cu为靶材,波长0.154 18 nm,测试角度为20.00°~80.00°,步长0.02°;利用磨耗比的测量公式进行多次测量取平均值来统计磨耗比,利用日立公司S-4800扫描电子显微镜测试表面显微形貌。

2 分析与讨论

当压力在低于5.0 GPa时,不同温度呈现出的样品均有明显断层,成品硬度不高、致密度较低、韧性较弱,整体维氏硬度呈现在2 000 HV左右,边缘硬度平均值为1 400 HV,中心硬度最高为2 300 HV,且在断面处可清晰看到断层。而当压力上调至5.0~5.5 GPa时,明显发现断层现象变少,这说明腔体内各项物质已经相互熔渗,并在温度达到1300 ℃以上时,显微结构下孔隙较少。

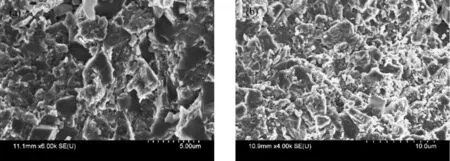

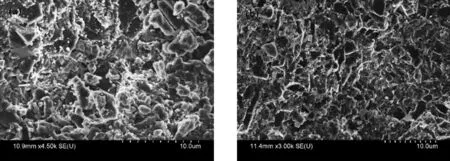

通过对5.0 GPa下合成的样品断面处做SEM图像(图2)分析可以得到,样品仍存在部分孔隙,但数量明显减小。这也间接反映了低压力条件下所生成的碳化硼陶瓷致密度较低,并且通过对空隙处放大后可以看到晶粒大小不均匀。这也说明在低压力状态下,碳化硼粉末结合并不牢固,仅由于高压力的原因机械的结合在了一起,部分的粉体并没有进行融合。而当压力在5.3~5.5 GPa之间,样品融合度较好。当在此种条件下,持续升压至5.7 GPa,样品合成后脆性极大,断面光滑,硬度较5.5 GPa样品明显下降。极大可能是在压力过高的情况下,孔隙被阻塞,温度上升后,液态的金属粘结剂无法浸渗,从而呈现出脆性大的现象(图2)。虽然5.7 GPa下合成的碳化硼陶瓷的完整度要明显高于5.5 GPa合成样品,但由于脆性大,并且所合成样品中金属粘结剂的成分并不能很好的渗入,与所需要的结果不同,所以本文并不采用5.7 GPa作为后续参考。

图2 5.0 GPa (a)和5.7 GPa(b)压力下合成的碳化硼陶瓷的SEM图像

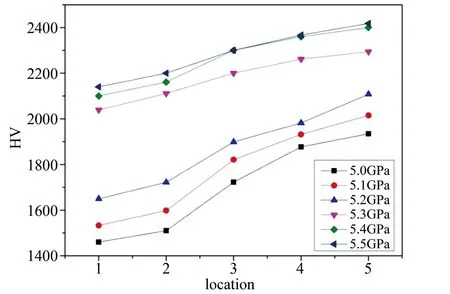

本实验在相同参数条件下选择了3块样品以确保实验结果的重复性,并对每块样品进行了表面抛光和打磨处理。以样品的中心为圆心,沿半径向边缘均匀选取了5个点,对这5个点进行了硬度测量,并在每个点范围内测量了3次,然后取平均值,结果如图3所示。

图3 不同压力下对应的硬度值

通过对不同压力下测得的硬度结果进行图形绘制和分析,可以得出当压力达到5.3 GPa以上时,各个相同位置处的硬度值已趋于一致。这一趋势在合成压力达到5.5 GPa时尤为明显,其中5.4 GPa与5.5 GPa的中心位置硬度基本相同(不排除由于系统误差导致微小偏差的可能性,因此每个点的值都是取平均值)。此外,在样品中观察到中心硬度较高,边缘硬度较低的特点,这种情况在合成压力达到5.3 GPa后得到了明显的改善。

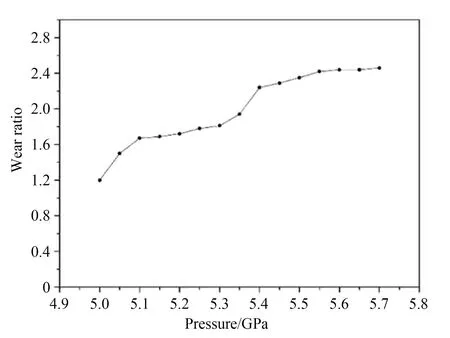

但当压力上升至5.5 GPa之后,明显可以看出压力对于碳化硼一体片的磨耗比影响减小(图4),整体的磨耗比在5.5 GPa后呈现出稳定的趋势,这也说明当压力达到5.5 GPa之后,在不改变其他实验参数的情况下,仅依靠提升压力已经无法提升碳化硼陶瓷的致密度。这一结论也与图3中硬度曲线所得到的观点一致,在仅改变压力的情况下,即使压力再高,也很难提升碳化硼陶瓷的致密度,并且仅升高合成压力,还会对实验本身产生影响。

图4 不同合成压力对耐磨性的影响

除了合成压力以外,温度作为碳化硼一体片制备的另一个重要因素,对碳化硼的影响也是较大的。在同一压力区间内,每调整50 ℃,碳化硼一体片的整体性质都会发生改变。

本文选用粒径尺寸在3~5 μm的碳化硼微粉为原料进行合成,在探究压力对碳化硼陶瓷的性能影响中可以发现,当合成压力在5.5~5.7 GPa间,碳化硼的整体性质差别并不明显,整体耐磨性较为稳定,说明合成压力在这个范围内对碳化硼的影响不大,碳化硼一体片的质量在相对区间内达到最优。所以在探究合成温度对于碳化硼一体片的影响中,笔者继续选用5.5~5.7 GPa压力范围作为主要参考区间,同时为了保证实验的准确性,对5.5 GPa下的压力区间也进行了重复实验。

本文采用SEM扫描电镜对不同合成温度下碳化硼一体片的表面形貌进行分析,并在保证除温度外其他试验参数不改变的情况下,将温度区间控制在1 350~1 650 ℃之间,以每50 ℃作为变温条件进行探究,保温保压时间为5 min进行试验。具体SEM图像如图5所示。

图5 不同温度下合成的碳化硼一体片SEM图片

对比图5可以明显看出在1 650 ℃下所合成出的碳化硼一体片晶粒分布更为均匀,并且晶粒尺寸较为统一,但会存在少量的大尺寸晶粒,这是由于碳化硼生长导致出现此现象。而图5(b)中所示的碳化硼一体片SEM图像存在部分未熔颗粒(主要体现在不存在统一尺寸的晶粒,且分布较为分散),整体致密性较差,说明在1350 ℃的反应条件下,碳化硼粉体并不能很好的融合。并且在图5(b)中可以看到碳化硼晶粒存在明显的断裂现象,存在着部分晶粒断裂、破碎的情况(不排除在制样时外力过大所引起的破碎)。其中断裂的现象较为明显,说明在低温条件下,所合成的碳化硼并不具备较好的韧性。为此,本文对温度进行细化,得到以下样品SEM图片(图6)。

图6 温度细化下的碳化硼一体片SEM图片

对比图6与图5中的4张SEM图像可以明显看出,在1 350~1 650 ℃中以每100 ℃进行温度细化,碳化硼整体结构随着温度升高而变得更加致密,在1 550 ℃时基本看不到未熔晶粒,晶粒尺寸逐渐趋于统一,孔隙逐渐减少,致密性随着温度升高而得到大幅度的提升,这种现象在1 550 ℃时最为明显。

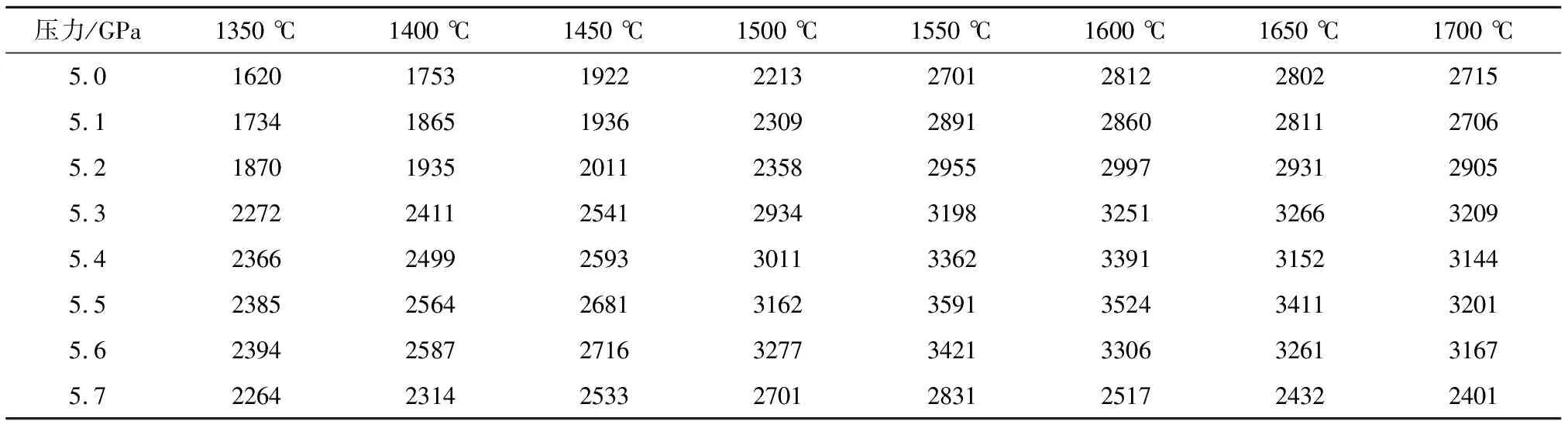

为了探究温度阈值,本文在仅改变温度的条件下进行了1 700 ℃的探究。结果如图7所示。

图7 1 700 ℃下合成的碳化硼SEM图像

当温度上升至1 700 ℃后可以明显看出碳化硼断面处存在超大尺寸的晶粒,并且存在穿晶断裂的情况。经分析得出,此种现象是由于温度过高,碳化硼呈现熔融态再凝结。这种超大尺寸晶粒导致碳化硼脆性变大,韧性降低,说明此温度下,碳化硼致密度较差,并不能达到理想状态,与本文目的相反,故而不将1 650 ℃以上作为参考。

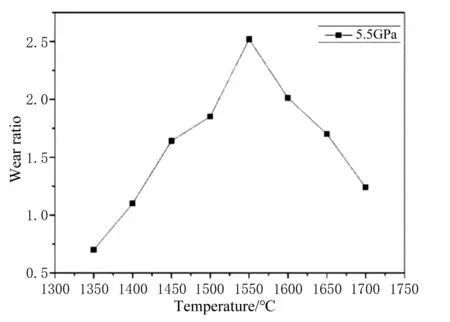

合成温度作为碳化硼一体片的重要合成参数之一,是影响硬度和致密度的最重要因素。其具体数值记录如表1。温度对于碳化硼一体片硬度的影响是十分直观的,当温度低于1 550 ℃时,碳化硼样品的硬度随着温度升高而升高,这一趋势在超过1 550 ℃时消失。并且通过表1的具体数值对比,可以得出在温度超过1 550 ℃后碳化硼一体片的硬度呈现下降趋势,在5.7 GPa压力下可以明显看出这一特点,这也和图7的1 700 ℃下合成样品的SEM图像结论相同,直接的证明了碳化硼一体片的合成温度阈值为1 550 ℃,并对后续的试验起到了纠正的作用。

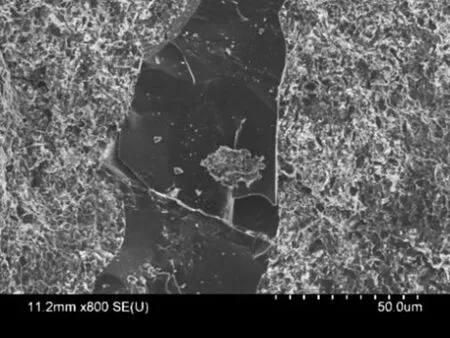

表1 不同温度、压力下合成的碳化硼一体片硬度数值记录

综上,碳化硼在温度较高时会存在晶粒生长的情况,如果晶粒生长至大小合适的时候会使得碳化硼样品的硬度增加(即为尺寸均匀,大小一致,如1 550 ℃时所合成样品)。而当合成温度超过这一阈值时便会导致晶粒过度生长,存在局部大晶粒的现象,最大尺寸可超过50 μm,并且在SEM图像中还可观察到明显的穿晶断裂现象,主要为宏观脆性断裂。这使得碳化硼样品的致密度下降,在耐磨性方面性能降低。以1 550 ℃下合成的样品为例,具体情况如图8所示。

图8 5.5 GPa压力下不同合成温度对于耐磨性的影响

3 结论

在使用六面顶压机制备碳化硼陶瓷的过程中,以铝、钴作为烧结助剂在降低了烧结温度的同时也改善了碳化硼-立方氮化硼复合陶瓷的烧结性能。从合成压力的角度来看,碳化硼一体片在增加压力的情况下呈现出更高的致密性,这在硬度和耐磨性方面得到了具体体现。最佳的合成压力为5.5 GPa。在确定了最佳压力后,进一步探索了合成温度的影响。当温度升至1 550 ℃时,样品表现出最佳的合成效果,SEM图像显示样品的晶粒尺寸均匀,孔隙减少,宏观上表现出更高的硬度和耐磨性。因此,合成温度的最佳阈值为1 550 ℃。