碳化硼-立方氮化硼复合陶瓷的高压制备及性能研究

2024-03-19张曾琪王丽娟王方标

张曾琪, 王丽娟, 王方标

(牡丹江师范学院 黑龙江省省级重点超硬材料实验室,黑龙江 牡丹江 157011)

0 引言

碳化硼陶瓷(B4C)作为硬度(>30 GPa)仅次于金刚石、立方氮化硼的工程陶瓷材料,具有熔点高(2 450 ℃)、密度小(2.52 g/cm3),而且在高温下仍然具有较大的抗拉强度、优越的抗氧化侵蚀能力[1-5],在航空航天、屏蔽材料、轻质装甲、磨料、抛光介质和耐磨材料等多个领域得到了广泛的应用[6-8]。然而,碳化硼作为一种共价键陶瓷,共价键含量高达90%以上并且比表面积小,其自扩散系数极低,烧结活性小,造成晶界迁移困难。温度只有在接近熔点时,烧结扩散才能明显发挥作用,这使得碳化硼陶瓷的断裂韧性低,致密化困难,极大限制了其应用范围。

将碳化硼与其他材料进行复合能够有效提高复合材料的断裂韧性、致密度、降低烧结温度。根据复合材料的种类可以分为碳化硼/单质复合陶瓷、碳化硼/氧化物复合陶瓷、碳化硼/硼化物复合陶瓷、碳化硼/碳化物复合陶瓷[9]。碳化硼/单质复合陶瓷又可以分为金属单质和非金属单质。金属单质包括Al、Cu、Mg、Fe、Cr、Ni等,由于其硬度较低但韧性好,与碳化硼复合能有效提高碳化硼复合陶瓷的断裂韧性。非金属单质有C、Si、B等,能够与碳化硼表面的氧化膜反应,活化碳化硼颗粒、抑制碳化硼颗粒过度生长,提高碳化硼复合陶瓷的致密度、断裂韧性但降低了硬度。碳化硼/氧化物复合陶瓷常见的有碳化硼-氧化铝复合陶瓷等,氧化物的引入能够降低烧结温度、提高材料的致密度、断裂韧性但会降低硬度。碳化硼/硼化物复合陶瓷、碳化硼/碳化物复合陶瓷中碳化物、硼化物的引入(如TiB2、ZrB2、CrB2和TiC等),有利于B4C提高致密度、断裂韧性和弯曲强度,但会影响材料的轻质性能并且硼化物不能降低烧结温度而碳化物则能改善烧结扩散、活化烧结过程。总之,将其他材料与碳化硼复合虽然能够降低烧结温度、提高致密度、改善断裂韧性但仍会对碳化硼复合陶瓷的硬度和轻质性能产生负面影响。因此,在改善碳化硼断裂韧性、提高致密度的同时能够兼顾碳化硼本身的硬度和轻质性能,这仍是一个值得深入研究的领域[10-12]。

最近一些研究表明将立方氮化硼作为增强材料能够有效改善金属和陶瓷基体的摩擦性能和机械性能。立方氮化硼(cBN)作为一种性能优异的超硬材料,硬度仅次于金刚石,其单晶形态的维氏硬度约为60~80 GPa,抗压强度为7.2 GPa、密度小(3.48 g/cm3)、较高的杨氏模量、弹性模量、优异的介电和绝缘性能、宽禁带宽度、出色的热稳定性以及优异的热导率。立方氮化硼的硬度高于碳化硼并且和碳化硼一样同属于轻质材料。将立方氮化硼作为增强材料能够在保持碳化硼复合材料硬度的同时兼顾轻质性能。选择铝、钴作为烧结助剂的原因是铝的熔点低(660 ℃),在烧结过程中形成液相通过毛细血管作用能够有效填充孔隙,促进烧结,并且铝与立方氮化硼反应生成氮化铝能抑制立方氮化硼向六方氮化硼转化。钴具有亲氧性能够起到“脱氧去气”的净化作用,减少气孔、提高致密度、改善烧结性能[13]。

国内外有关碳化硼-立方氮化硼复合陶瓷相关文献较少,这是因为碳化硼复合陶瓷的烧结温度较高,热压烧结或放电等离子烧结(SPS)致密化过程所需温度在1 800 ℃以上,在这些条件下立方氮化硼容易转化为六方氮化硼[6]。虽然六方氮化硼的引入也能有效提高复合材料韧性,但其硬度远低于立方氮化硼,对材料硬度产生不利影响。与热压烧结相比,高温高压技术在制备高硬度、高密度复合材料方面具有优势。高压(>1 GPa)的存在可以提高材料的致密性,并限制晶粒生长。此外,高压的存在还能有效抑制cBN向hBN的相变。

因此,本文采用高温高压技术制备B4C-cBN复合材料,以铝和钴作为烧结助剂,通过扫描电子显微镜(SEM)、X射线衍射仪(XRD)和维氏硬度仪分析了复合陶瓷的微观形貌和力学性能。实验结果表明,当碳化硼和立方氮化硼的比例为7∶3时,复合陶瓷具有较好的综合性能。这项研究填补了有关碳化硼复合材料在保持硬度的同时兼顾轻质性能方面的空白,对于扩展碳化硼复合材料的应用范围具有重要的研究意义。

1 实验方法与过程

本实验将尺寸1~4 μm的碳化硼粉末与2~3 μm的立方氮化硼粉末,按9∶1、8∶2、7∶3、6∶4、5∶5的比例称取,并添加8%(质量分数)的铝和2%(质量分数)的钴,放入行星搅拌机内混料4个小时。将混好的药品放入磨具内,使用液压机模压制成直径12 mm,厚5 mm的压片,压力设置为30 MPa,并组装成块放入六面顶压机进行高压烧结,压力5.5 GPa,温度为1 470 ℃,保温时间5 min。样品组装如图1所示。

图1 高温高压烧结法合成块组装示意图

将烧结制备的碳化硼-立方氮化硼复合陶瓷进行打磨抛光,使用HVS-50Z型数显维氏硬度计测试硬度,采用日本理学D/Max-2200 X射线衍射分析系统对样品进行晶体结构测试,以Cu为靶材,波长0.154 18 nm,测试角度为 20.00°~80.00°,步长0.02°;采用阿基米德排水法测试制品体积密度并计算相对密度;利用日立公司S-4800扫描电子显微镜测试表面显微形貌。

2 分析与讨论

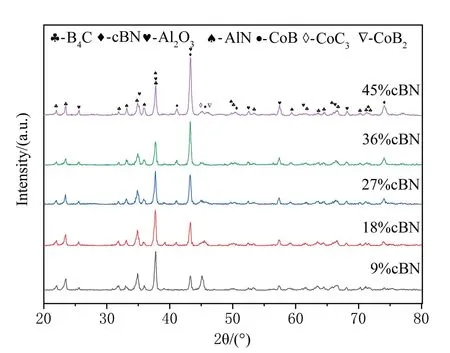

图2为不同立方氮化硼含量的碳化硼-立方氮化硼复合陶瓷在5.5 GPa、1 470 ℃、保温5 min的XRD衍射图谱。由图中可以看出,碳化硼-立方氮化硼复合陶瓷的主要物相组成包括碳化硼、立方氮化硼、氧化铝、氮化铝、硼化钴、碳化钴、二硼化钴。图中并没有氮化硼的衍射峰,表明复合陶瓷在烧结过程中立方氮化硼没有向六方氮化硼转变。碳化硼的衍射峰强度随着立方氮化硼含量的增加呈减小趋势。而立方氮化硼的衍射峰的强度随着立方氮化硼含量的增加呈上升趋势。当立方氮化硼的含量达到27%时,碳化硼和立方氮化硼的衍射峰强度最为接近,同时复合陶瓷的维式硬度也达到最大值。而硼化钴的峰随着立方氮化硼的增加逐渐减小,二硼化钴、氮化铝和碳化钴的峰在逐渐增加。碳化硼晶体主要沿着(021)、(104)、(012)、(003)面生长,而立方氮化硼则主要沿着(111)和(220)面生长。

图2 不同比例下的碳化硼-立方氮化硼复合陶瓷XRD

图3为不同比例下的碳化硼-立方氮化硼复合陶瓷在5.5 GPa、1 470 ℃、保温5 min的硬度变化趋势图。由图可以看出,碳化硼-立方氮化硼复合陶瓷的硬度随着立方氮化硼含量的增加出现先增加后减小的趋势,当立方氮化硼的含量到达27%(质量分数)时,复合陶瓷的硬度达到最大为41.6 GPa。产生此现象的原因是立方氮化硼的硬度要比碳化硼的硬度高,立方氮化硼的引入有助于提高复合陶瓷的硬度。但当立方氮化硼的含量继续增加,复合陶瓷的硬度反而急剧减小、这是因为立方氮化硼的含量过量,对碳化硼的生长产生不利影响,降低了复合陶瓷的硬度。同时,这也和XRD衍射图中碳化硼、立方氮化硼的衍射峰的强度变化趋势是一致的。因此,碳化硼-立方氮化硼复合陶瓷的最佳比例为7∶3。

图3 不同比例的碳化硼-立方氮化硼复合陶瓷的硬度变化趋势图

图4为不同比例下的碳化硼-立方氮化硼复合陶瓷在5.5 GPa、1 470 ℃、保温5 min的密度和相对密度变化趋势图。从图4可以看出碳化硼-立方氮化硼复合陶瓷的密度随着立方氮化硼含量的增加呈先增加后减小的趋势。产生此现象的原因是立方氮化硼的密度为3.48 g/cm3大于碳化硼的密度,当立方氮化硼含量的增加会使得碳化硼-立方氮化硼复合陶瓷的密度增加但达到27 %(质量分数)时,复合陶瓷的密度由于立方氮化硼的过量对碳化硼的生长产生不利影响反而下降。而复合陶瓷的相对密度和密度一样都呈现先增加后减小的趋势,当复合陶瓷相对密度达到最高值时,继续增加立方氮化硼的含量,复合陶瓷的相对密度下降。这是因为立方氮化硼过量发生团聚现象,金属铝不能够有效填充晶粒间隙,并且抑制了碳化硼晶粒的生长,使得复合陶瓷内部的孔隙不能够很好得排出去,导致了复合陶瓷密度的下降、硬度减小、致密性降低。

图4 不同比例的碳化硼-立方氮化硼复合陶瓷的密度和相对密度变化趋势图

图5为不同比例下的碳化硼-立方氮化硼复合陶瓷在5.5 GPa、1 470 ℃、保温5 min的SEM断面图。而图5a、5b、5c、5d、5e 中的碳化硼-立方氮化硼比例分别为9∶1、 8∶2、 7∶3、6∶4、 5∶5。图中灰黑色的晶粒为碳化硼,灰白色的晶粒为立方氮化硼。由图5a可以看出晶粒尺寸大小不一,晶粒大多形状呈规则的菱形结构,部分晶粒相互连接生长呈现出不规则的多面体形状,晶粒分布不均,间隙较多、样品致密性较差,晶形比较完整。大晶粒之间夹杂着许多不规则圆形的小晶粒。填充在间隙的物质为金属铝,而金属铝没有有效填充间隙,导致样品的密度较小、硬度较低、耐磨性较差。图5b中晶体的菱角变得圆润光滑向椭圆状转变,晶粒间的间隙大幅度较少,样品的致密性、硬度、耐磨性得到提高。图5c中断面较为光滑,大晶粒相互连接、生长形成较为光滑的平面。间隙收缩减小形成孔洞,样品的致密性、硬度、耐磨性也达到最高值。图5d显示断口中的碳化硼晶粒呈现规则四边形,大晶体吞并小晶体,晶粒间相互连接形成网链条状,小晶粒附着在其表面上,晶粒间的孔隙、间隙变多、致密性下降。这说明当立方氮化硼的含量过高,影响了碳化硼的生长过程。图5e中晶粒随立方氮化硼的增多尺寸减小,小晶粒分布粒较为均匀。但间隙、孔洞变多,样品的致密度、硬度、耐磨性均下降。

图5 不同比例的碳化硼-立方氮化硼复合陶瓷的断口SEM图

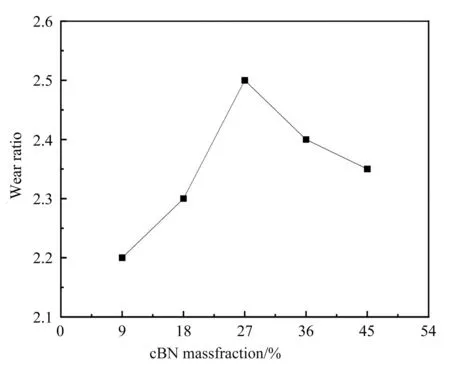

图6为不同比例的碳化硼-立方氮化硼复合陶瓷在5.5 GPa、1 470 ℃、保温5 min的磨耗比变化趋势图。由图可以明显看出复合陶瓷的磨耗比随立方氮化硼的含量的增加出现先增加后减小的趋势,并且在含量达到27%(质量分数)时达到最大。当立方氮化硼继续增加,复合陶瓷的磨耗比出现下降趋势。这和复合陶瓷的密度、SEM断口形貌的变化趋势是相一致的。这说明复合陶瓷的耐磨性与其本身的致密性、微观结构有着密切的联系。

图6 不同比例下的碳化硼-立方氮化硼复合陶瓷磨耗比变化趋势图

3 结论

利用六面顶压机制备的碳化硼-立方氮化硼复合陶瓷,立方氮化硼在烧结过程中没有出现向六方氮化硼的转变。与其他碳化硼复合陶瓷相比,将立方氮化硼作为增强相,在提高复合陶瓷硬度的同时也兼顾了材料的轻质性能。以铝、钴作为烧结助剂在降低了烧结温度的同时也改善了碳化硼-立方氮化硼复合陶瓷的烧结性能。碳化硼-立方氮化硼复合陶瓷的比例为7∶3时,复合陶瓷具有较好的综合性能,维氏硬度为41.6 GPa,密度为2.45 g/cm3,磨耗比为2.5。