仿生非光滑原理及其在金刚石钻头中的应用

2024-03-19徐良,高科

徐 良, 高 科

(1.中国地质大学(北京),北京 100083; 2. 吉林大学,吉林 长春 130026)

0 引言

当前,高速度的经济发展使得全球能源需求量变得越来越大,人们需要不断地从地下勘探开采石油、煤、天然气以及各种固体矿产材料。随着勘探工作量的增加,勘探开发的难度越来越大,钻孔越来越深,地层越来越复杂,因此对钻探工具的要求越来越高,尤其对破碎岩石的钻头来说,是个巨大的考验。“仿生学(Bionics)是模仿生物原理来建造技术系统,或者使人造技术系统具有类似于生物系统特征的科学”[1]。仿生学是生物科学与技术科学之间发展起来的一门重要的新兴边缘学科,仿生技术被认为是原始科技创新的不竭动力和源泉,是发展高新技术的重要手段[1]。将仿生学技术引用到钻探工程中来,特别是将生物表面非光滑技术引用到破碎岩石的钻头设计中来,将是对金刚石钻头的一次技术革新;它不但填补了仿生非光滑理论在岩石接触界面中研究的空白(在空气、水和土壤的接触界面都已成功应用),还将为钻探工程技术的发展提供创新的源泉。

1 仿生非光滑理论

1.1 生物非光滑表面形态

生物非光滑普遍存在于自然界中,无论是陆地、海洋或天空中的生物,其表面的不同形态往往都是为适应不同的生活环境需要而进化成的[2]。天空中飞行生物的体表或翅膀并未进化为光滑的表面或翼膜,而是由羽毛组成的低能量非光滑表面;水中生物的体表,尤其是行动敏捷的生物,其体表也是由鳞片或皮下结缔组织构成的非光滑表面;土壤中的动物在粘附最强的黏土和土壤条件下,活动自如而毫不粘土,这也与其特殊的非光滑体表形态有关。

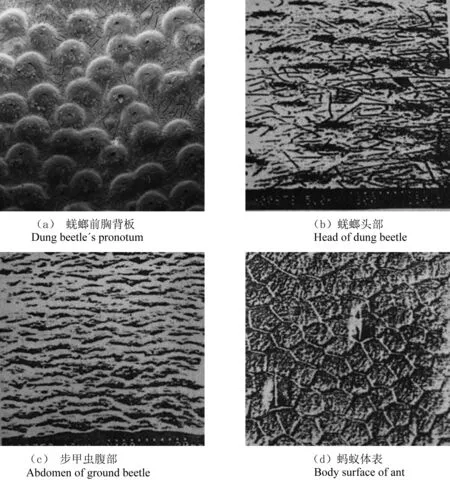

自20世纪以来,许多学者开展了对生物体表非光滑表面的研究,结果表明:生物体表存在着多种形态的几何非光滑结构,结构单元的形状有凸包形、凹坑形、波纹形和鳞片形等[3-4](图1)。

图1 生物体表非光滑体表形态

1.2 生物非光滑表面特性

在物理学中一般认为,在光滑的界面上,运动阻力小、速度快。但仿生学领域的研究却发现,非光滑表面具有防粘脱附、减阻、耐磨的功能。所谓非光表面,是指在一光滑表面上至少在某一方向上存在引起非光滑效应的宏观区域的表面,它是存在于系统中影响切向阻力的各种因素。由于非光滑效应的不同而产生了几何非光滑表面、力学非光滑表面、化学非光滑表面和动态非光滑表面[5]。

按生物进化论,生物生长中会受到外力的作用或刺激,这些外力的刺激不可能是均匀地、全面地覆盖于其全部体表,部分反复经受刺激作用的部位可能就会出现不但高强,而且还耐磨的凸起或凹坑,最终进化成形态各异的非光滑生物表面。基于同样的逻辑,生物非光滑高强耐磨体表也正是这些生物在其生存的自然环境中长期经受不均衡外力刺激或作用的结果。如穿山甲鳞片的非光滑表面能抵抗土壤和岩石的磨粒磨损;海洋生物如河滩贝壳非光滑表面,能承受海水和砂粒的冲刷作用;动物牙齿的非光滑表面,能嚼碎坚硬的食物[6]。

2 仿生非光滑技术的应用

2.1 防粘脱附特性的应用

吉林大学研究人员在定量分析研究蜣螂非光滑结构几何单元的基础上,采用计算机仿真模拟,随机分布几何结构单元,并采用表面改形和表面改性有机结合的方法,利用普通35钢犁壁加工出了非光滑的仿生机引犁壁[7],如图2所示。在运动状态下,减小粘附界面,该犁壁非光滑表面降低真空负压,造成土垄微振,产生降阻减粘效应。仿生犁壁经田间试验表明,在相同条件下,仿生犁壁比普通犁壁可节油5.6%~12.6%,减小犁耕阻力15%~18%。研究人员还模拟蜣螂头前部“推土板”密布球冠形小突起的几何特点,在简化的推土板上按一定要求均布若干个球冠形小突起的仿生推土板,该仿生推土板比普通推土板减粘29.3%。

2.2 减阻特性的应用

鲨鱼在海洋里已经生活了3.5亿年,游动速度超过70 km/h。科学家在显微镜下研究深海鲨鱼皮肤时,意外地发现鲨鱼的鳞屑是扇形的,而且有小槽(图3a)。科学家们把数百个模型鳞片按不同的角度装配,形成了一个人造的测试表面。测试的结果表明:摩擦损失比光滑表面小10%,这项新发现马上找到了技术应用[8]。悉尼奥运会,几乎大半以上的游泳金牌得主都是鲨鱼泳装(图3b)的使用者。第一代鲨鱼泳装模仿了鲨鱼的皮肤,在泳衣上设计了一些粗糙的齿状突起,以有效地引导水流,并收紧身体,避免皮肤和肌肉的颤动。第二代鲨鱼泳装又增加了一些新的亮点,加入了一种叫做“弹性皮肤”的材料,可使人在水中受到的阻力减少4%。此外,还增加了两个附件,附在前臂上由钛硅树脂做成的缓冲器能使运动员游起来更加轻松;附在胸前和肩后的振动控制系统能帮助引导水流。

图3 鲨鱼皮表面结构及仿鲨鱼皮泳装

2.3 耐磨特性的应用

生物非光滑除具有减粘和降阻特性外,还具有耐磨的特性。非光滑结构可减少移动部件间磨损,Nakada M[9]对一种典型的发动机调查发现,大约40%的能量被发动机的摩擦力所消耗,而在发动机的零部件中,摩擦损失最大的是活塞环及气缸套系统,占50%~60%,适当的润滑及表面粗糙度是减小活塞环及气缸套系统摩擦力的关键。为此,各国学者作了大量研究,A.Ronen 等[10]用不同大小的凹坑表面代表活塞环模拟活塞环及气缸套系统,研究结果表明,非光滑表面试件的平均摩擦力比光滑表面试件的平均摩擦力减小30%,甚至更多。

近年来,吉林大学研究人员为提高热轧辊的耐磨性,采用特殊调制的高重复频率、高能量密度的大功率YAG脉冲微光束作用于轧辊表面,使其产生一定非光滑形态以实现非光滑耐磨。目前可实现的非光滑形态主要有凹坑、凸包[11]。应用表明,热轧辊经激光处理成非光滑形态后,其使用效果和寿命明显提高。在20辊森吉米尔型轧机上用热轧低碳钢钢板,非光滑轧辊(图4)寿命比普通轧辊提高3倍以上;用平整退火低碳钢钢板,其使用寿命可比普通轧辊提高5倍以上,甚至超过10倍。在普通的二轧辊机上用非光滑轧辊热轧高强度65Mn弹簧钢,其寿命是普通轧辊的2~3倍。

图4 仿生轧辊

3 仿生非光滑金刚石钻头研制

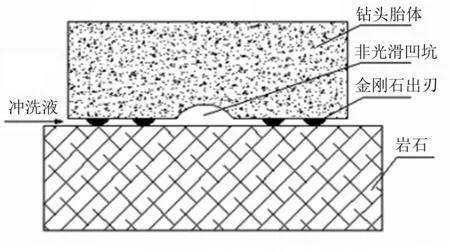

仿生金刚石钻头应用了仿生学的非光滑表面耐磨、减阻特性,模仿蜣螂前胸背板存在凹坑更耐磨这一特点,将孕镶金刚石钻头的底唇面设计成非光滑的表面。实际上仿生孕镶金刚石钻头是将表镶金刚石钻头的宏观非光滑与孕镶金刚石钻头的微观非光滑结合起来、模拟生物表面非光滑特性的一种新型钻头。

3.1 钻头结构设计

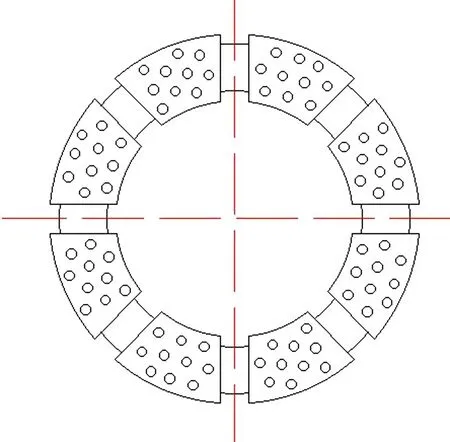

设计Φ75 mm仿生孕镶金刚石绳索取心钻头4个,分别为仿生1号~4号,其钻头结构参数如下:钻头外径Φ75 mm,内径Φ49 mm,8个水口;另外为了对比研究,试验使用的普通金刚石钻头1个设为普通1号。

非光滑度是仿生金刚石钻头特有的参数,即仿生非光滑结构的面积占钻头底唇面积的比例。如图5所示,钻头在碎岩的时候,仿生非光滑材料与钻头胎体相比属于较软材料,其磨损速度快于钻头胎体,形成凹坑。根据前期的数值仿真模拟[13],当非光滑度为13%时,钻头的耐磨性和碎岩效率是最高的,因此本文选择钻头的非光滑度为13%,其凹坑结构分布如图6所示[12-13]。

图5 仿生钻头底唇面与岩石接触示意图

图6 钻头非光滑结构分布图

3.2 钻头材料参数

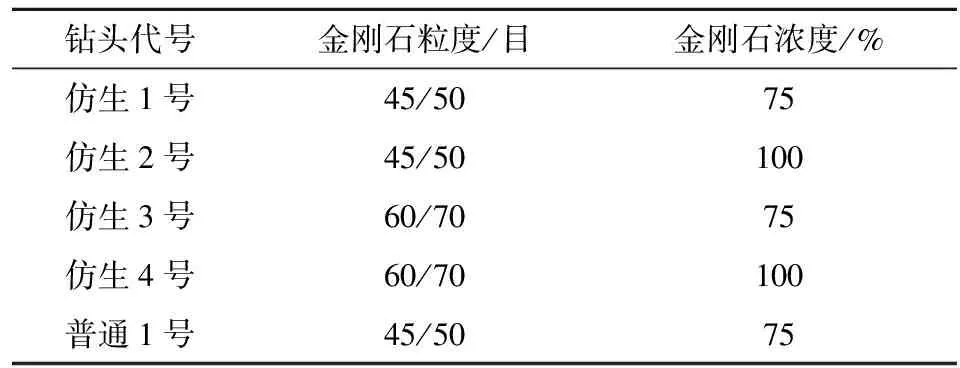

钻头所用胎体配方是以钨钴基为主的663配方,胎体硬度为HRC35~37。钻头选择金刚石浓度(金刚石体积分数)为75%和100%两种,金刚石粒度为45/50#和60/70#两种,如表1所示。

表1 金刚石配方

3.3 钻头加工工艺

仿生钻头采用热压烧结工艺,与普通钻头不同的是仿生钻头需增加一套制作非光滑表面的工艺,即在钻头单个胎体块中嵌入Φ1 mm~Φ3 mm、一定数量的石墨条或其他耐高温材料;最后在中频热压烧结炉中烧结,烧结温度980 ℃,压力15 MPa,保温时间5 min;最后加工水口和水槽,形成成品钻头,如图7所示。

图7 仿生金刚石钻头

3.4 野外试验

(1)地层信息

仿生钻头在山东招远某金矿进行钻孔试验,试验地层为中粗粒花岗岩,部分夹薄层石英岩,普通钻头在该地层有打滑现象发生;其中花岗岩内含零星黄铁矿,地层漏失较为严重,遇矿前后地层破碎,属于典型的复杂地层,岩心如图8所示。

图8 岩心照片

(2)岩石硬度测试

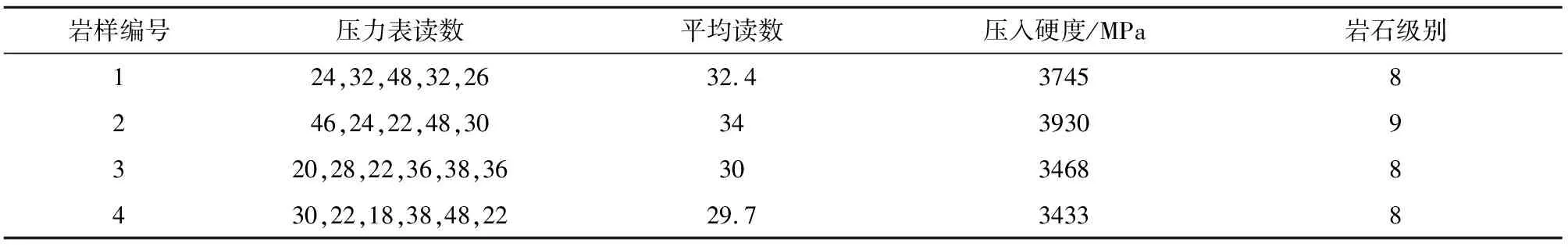

取现场岩样使用WXY-1型岩石硬度压入计测试岩石的硬度,如图9和表2所示,岩石的可钻性级别为8~9级。

表2 岩石硬度测试结果

图9 岩心硬度测试

(3)钻进参数

选用XY-4钻机,钻压为15 kN,转速800 r/min;泥浆泵型号为BW-250,泥浆流量为45~55 L/min,泵压2.5~3.0 MPa。

(4)试验结果

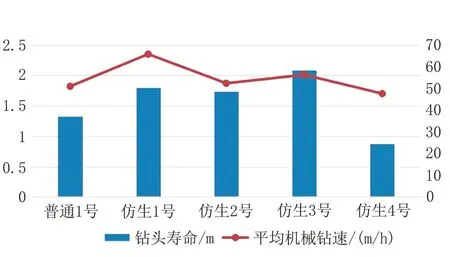

现场钻孔深度从15.30 m开始依次下入普通1号、仿生1~4号钻头,共钻进219.02 m;钻头寿命和平均机械钻速如表3所示。

表3 钻头寿命及平均机械钻速

从图10可以看出,在相同配方、相同制备工艺和相同钻进规程下,仿生1号钻头与普通钻头相比,钻速提高29.1%,寿命提高35%;金刚石粒度不变,浓度增加25%的仿生3号钻头,钻速较普通钻头提高10.4%,寿命大幅提高56.7%;综合对比上述所有钻头,当金刚石粒度为45/50#,浓度100%时,钻头综合性能最优,体现出仿生非光滑结构效率高、更耐磨的特性。

图10 钻头寿命和平均机械钻速对比图

通过仿生钻头的野外试验证明,非光滑形态在与岩石接触的界面系统中,也同样显示出非光滑结构在岩石介质的界面系统中的降阻、耐磨的优点,并且其效果更加明显。仿生钻头磨损后的照片如图11所示,其底唇面分布有一系列的凹坑,研磨过程中可增加摩擦界面的空间,容纳部分磨屑,防止岩屑在孔底重复磨损钻头;并且能改善接触面的应力状态,凹坑储液能改善钻头湿润条件。通过凹坑结构在钻头碎岩过程中的磨屑捕集效应、储液效应和应力均化效应,达到钻头提高效率和增加耐磨性的目的。

图11 仿生钻头磨损后的凹坑

但是仿生钻头的非光滑结构为强度较低材质,加入后客观上削弱了钻头胎体的整体强度,因此本文中的仿生4号钻头,在钻进过程中出现了胎块破裂的情况,导致钻头寿命较低,仅有24.5 m。因此,合理选择仿生非光滑结构的材料和数量,在仿生钻头的设计中显得尤为重要。

4 结语

(1)仿生非光滑理论应用到金刚石钻头的设计中,为金刚石钻头的发展提供了新的思路。

(2)通过对仿生非光滑金刚石钻头的试验可知,具有非光滑结构的钻头耐磨性更强。如在同样配方、同样制备工艺和同样钻进规程下,非光滑仿生钻头比普通钻头的平均机械钻速提高10%以上;钻头寿命提高30%以上。

(3)仿生非光滑结构形成的凹坑,具有储液功能,有利于钻头的冷却;凹坑还有一定的储屑功能,削弱岩屑对钻头底唇面的重复磨损;因此间接增加了钻头的耐磨性。凹坑结构使钻头底唇面接触岩石的面积减小,在同等压力作用下岩石的受力增加,有利于碎岩,因此增加了钻头的效率。

(4)仿生非光滑结构所具有的防粘、脱附和耐磨特性在钻探工程中有广泛的应用前景,可用于解决钻头泥包问题,提高泥浆泵活塞、钻杆接头和钻头的耐磨性等。