一种大型液压轴向柱塞泵的优化

2024-03-14何浩波龙雨罗云刘尚许顺海

何浩波,龙雨,罗云,刘尚,许顺海

(1.广东科达液压技术有限公司技术中心,广东佛山 528313;2.中铁工程装备集团有限公司重大专项研究院,河南郑州 450016)

0 前言

随着我国工业发展建设步伐的不断加快,越来越多的工程项目对工程机械的心脏——泵提出了重载、大排量、高转速等要求[1]。针对国内工程实践中的工况,某公司以500 mL/r轴向柱塞泵为基础,研制了750 mL/r的轴向柱塞泵,其额定压力35 MPa、额定转速1 600 r/min。

在研制过程中,泵的试制样机(以下简称样机)分别在高压和高转速工况下试运行时出现一些问题[2]。针对目前市场上的国产柱塞泵排量不高、高转速时容积效率偏低、噪声振动过大、核心零部件磨损等问题[3-14],本文作者采取一些优化措施来改进设计[15-22],通过优化前后的对比试验,验证优化参数的正确性。

1 样机试验概述

样机经过了出厂试验、型式试验、整泵试验三种验证方式,并记录了试验过程的数据。(1)出厂试验:依照行业标准JB/T 7043—2006《液压轴向柱塞泵》,验证排量、效率、功率、噪声及变量特性等性能指标是否符合设计要求;(2)型式试验,包括磨合、高温超载、额定转速、冲击试验等,确保在多种工况下泵能够稳定运行;(3)整泵测试,主要验证SDVB50W阀的冲洗溢流性能。

1.1 出厂试验

出厂试验包括效率验证、功率验证、噪声验证和变量特性验证等4个项目,分别在特定工况下进行。样机出厂试验部分结果见表1。

由出厂试验可得:在空载、额定转速下样机的平均流量可达1 190.95 L/min,则排量为

依据项目规定,需在排量750 mL/r、转速1 000 r/min、压力25 MPa下的工况下测试效率特性,其容积效率为94.37%,满足了容积效率不小于94%设计要求。

受限于试验台的功率,样机无法在额定压力、额定转速下持续满排量运行。在40%排量、额定转速、额定压力的验收条件下,噪声平均值为104.3 dB(A),已轻微超标,且效率偏低、有待提升。

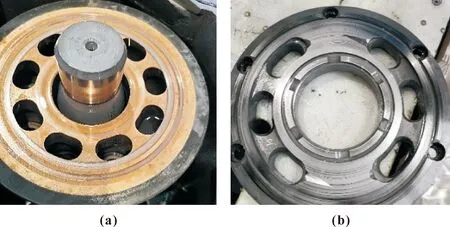

图1 单泵试验(出厂及型式试验)

1.2 型式试验

型式试验主要包括冲击试验、高温重载试验和额定转速试验等3个项目。样机型式试验部分结果见表2。

表2 样机初次型式试验部分结果

进行20 h冲击试验及20 h高温重载试验后,同样在40%排量、额定压力、额定转速下进行额定转速试验,容积效率和总效率相较出厂试验下降了10%左右。型式试验结束后对液压泵进行拆解检查发现其关键摩擦副的磨损严重,实际磨损状况见图2—4。

图2 初次型式试验后斜盘圆弧面出现磨损和黏铜现象

图3 初次型式试验后缸体铜层(a)和配油盘(b)磨损

图4 初次型式试验后柱塞烧黑(a)和压板损坏(b)

1.3 整泵试验

整泵试验是将SBVB50W阀(以下简称溢流阀)安装至样机上,加载后观察样机的工作压力变化,检验样机是否在预设溢流压力值下发生溢流现象。整泵试验如图5所示。

图5 整泵试验

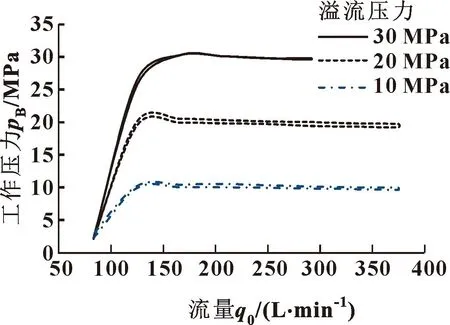

设定工况为500 r/min,分别在10、20、30 MPa的溢流压力下逐步加载至最大排量,记录相应的工作压力。不同溢流设定值下的溢流特性曲线见图6。

可见在溢流压力较高的情况下,样机的工作压力随着流量的增加明显下降,溢流特性不理想,需要改进溢流阀的设计。

2 优化措施及试验验证结果

针对上述问题,通过大量修正试验,逐一改良每一处发生损伤的结构。并通过型式试验及整泵试验确定最优参数值。

2.1 斜盘圆弧面的优化

初步分析可知,圆弧面硬度不足会导致斜盘跑道的磨损和黏铜现象。因此提出增加圆弧面硬度并对它进行抛光处理的优化方案。斜盘圆弧面优化前后参数见表3。

表3 斜盘圆弧面优化前后参数对比

优化结构后,进行型式试验,拆解样机观察到的斜盘圆弧面如图7所示,可以看出:圆弧面无明显磨损痕迹,黏铜现象也得到了解决。

图7 优化结构后,斜盘圆弧面无磨损或黏铜现象

2.2 配油盘外缘及油窗的优化

观察样机配油盘与缸体的配合面可知,磨损最严重的部位在油窗外侧的2个支撑环处。该泵配油盘尺寸较大,球面配流处pV值较高,在不降低容积效率的前提下,适当增加配油盘球面外缘精磨量,使它不与缸体铜层直接接触,有利于降低配流盘磨损。

此外,柱塞发生了烧黑现象,初步分析原因为:柱塞与缸体孔之间的油膜失去作用,干磨造成表面烧黑。通过增大配油盘油窗(和后盖腰形孔)的尺寸,增强泵的吸油能力,补充缸体内的油量,防止柱塞在缸体孔中干磨。优化参数见表4。

表4 配油盘优化前后参数对比 单位:mm Tab.4 Port plate parameters before and after optimization Unit:mm

表5 柱塞优化前后参数对比

改动后,配油盘边缘高度降低了0.1 mm,进油口的面积由原先的1 608 mm2增大至1 950 mm2,增加了约21%。改进后的试验效果见图8。

图8 第三次型式试验后缸体铜层(a)和配油盘(b)

由图8可知:配油盘的整个球面,没有明显磨损现象;而缸体铜层原本严重磨损的部位上,仅剩腰形孔靠外半圈的摩擦痕迹,并无其他可见的磨损。

2.3 柱塞的优化

针对柱塞在缸体孔内磨损较为严重且压板出现折裂的问题,初步分析是由于排量大、负载高,关键摩擦副(柱塞与缸孔、滑靴与斜盘、缸体端面与配流盘)间pV值较高,油膜容易失效。而样机的柱塞和缸体孔之间配合间隙过小、导致柱塞与缸体孔之间的油膜状态不理想,可适当降低柱塞体直径、增大柱塞和缸体孔之间配合间隙进行改善。

在修正柱塞体直径的公差、粗糙度和圆柱度之后,经过重复试验,柱塞没有出现磨损或烧黑的现象,压板形态也保持完好,见图9。

图9 第三次型式试验后柱塞(a)和压板(b)

图10 第三次整泵试验后溢流特性曲线

2.4 溢流阀的优化

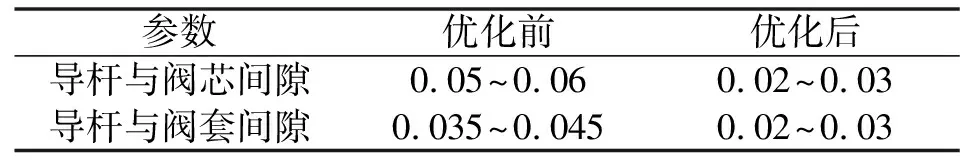

溢流阀优化前,设定30 MPa溢流压力,样机平均工作压力降至22.1 MPa,降幅高达26.33%;设定20 MPa溢流压力,工作压力下降12.75%。因此,溢流阀的溢流特性较差,无法满足实际工作需要。分析其原因为:溢流阀侧盖的溢流压力变化与导杆的配合间隙有关,配合间隙无法达到要求,应针对导杆进行相关改进。表6所示为溢流阀优化前后参数的变化。

表6 溢流阀优化前后参数对比 单位:mm Tab.6 Relief valve parameters before and after optimization Unit:mm

导杆与阀芯及阀套的配合间隙减小后进行重复试验,优化后的溢流阀在20 MPa溢流压力下压降为2.75%,在30 MPa溢流压力下压降为1.00%。压力降幅都在1 MPa以内,溢流特性平稳,符合设计要求。

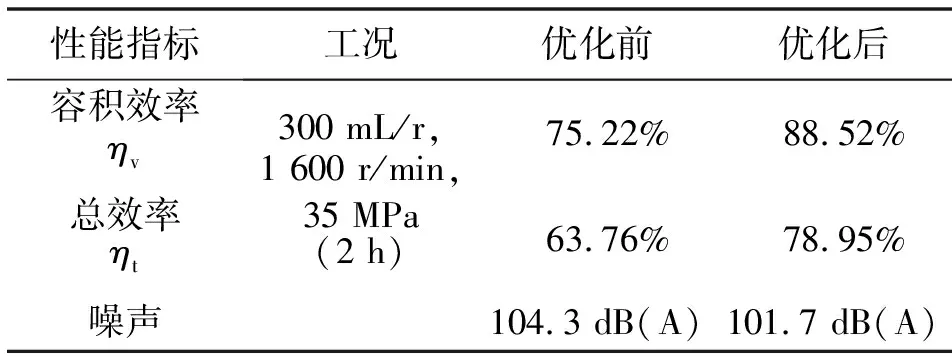

2.5 优化后的性能特性

针对以上问题,分析后重新测试样机性能,测试结果见表7。

表7 样机第三次型式试验部分结果

在40%排量、额定压力、额定转速工况的验收条件下,优化后样机的噪声降至101.7 dB(A),符合设计要求;而其容积效率与总效率分别提升13%和15%。

3 结论

(1)将斜盘圆弧面硬度由50HRC提高到60HRC,表面粗糙度由Ra=1.6 μm降低到Ra=0.8 μm,可有效解决斜盘圆弧面磨损及黏铜问题;

(2)通过将配油盘外缘球面半径缩减0.1 mm、油窗分布直径φ减小到147.6 mm、油窗开口宽度B增加到21 mm,在降低配油盘边缘高度的同时增大其进油口的面积,大大降低了配油盘的磨损量,也提供了足够的油液润滑柱塞;

(3)优化表面粗糙度为Ra=0.1 μm,圆柱度为0.002 5 mm,修正柱塞直径公差范围、增大柱塞与缸体孔的间隙,降低了柱塞在缸体孔内的磨损量,不仅解决了压板折裂的问题,同时也解决了柱塞表面烧黑问题;

(4)减少溢流阀导杆与阀芯间隙及导杆与阀套间隙为0.02~0.03 mm,使其在溢流压力20 MPa下压降仅为2.75%,在溢流压力30 MPa下压降仅为1%,保证了溢流特性的平稳;

(5)通过改进关键部件结构,优化核心部件参数,使得样机在排量300 mL/r、转速1 600 r/min、压力35 MPa下的容积效率由75.22%升至88.52%,上升13%;噪声由104.3 dB(A)降至101.7 dB(A),减少2.5%。

综合试验结果可知,对斜盘的圆弧跑道进行硬化和抛光、适当降低配油盘外缘支撑环高度、加大配油盘和后盖油窗尺寸、合理选择柱塞-缸体孔间隙和溢流阀导杆配合间隙等优化措施,都能提升大排量泵的性能,使它在重载、高转速的工况下拥有良好的工作表现。