直连式甩油盘非均匀流动特性

2019-09-10叶宇隆金捷刘睿高翔王方

叶宇隆,金捷,刘睿,高翔,王方,*

(1.北京航空航天大学 能源与动力工程学院,北京100083;2.北京航空航天大学 先进航空发动机协同创新中心,北京100083)

折流环形燃烧室配以离心甩油的结构从1946年起就开始应用在Turbomeca公司的燃气涡轮发动机上,如阿都斯特、阿斯泰阻、透默等。由于甩油盘所具有的优点,现已广泛应用于直升机、无人侦察机、巡航导弹等的发动机中,其具有如下特性:①使发动机轴向尺寸短;②高空性能好,雾化质量与飞行高度无关;③供油压力低;④加工方便等。1981年,Morishita[1]研制改进了小型燃气轮机使用的甩油盘,还用实验和拟合给出了以水和油为介质时索泰尔平均直径(SMD)变化的经验关系式。1999年,Mazallon等[2]对层流状态下的圆形射流在侧向空气作用下的雾化做出了研究,给出了雾化方式与We数和Oh数的关系,为甩油盘研究提供了重要理论基础。2002年,Dahm等[3]使用二维Navier-Stokes方程计算出了甩油盘孔内的油膜厚度公式,并给出了科氏力修正,还使用高速摄影技术对甩油盘的不同形状孔及转速下的雾化进行了分析。2004年,Sallam等[4]对层流状态下的圆形射流在侧向空气作用下的雾化做出了进一步研究,对雾化具体的液体表面波长、不同轴向距离的射流速度及轴向初始雾化点位置等参数的变化有十分详细的结论。1995年,贾永忠[5]利用振动频谱的分析方法,并依据大量实验,建立了甩油盘雾化液滴的SMD、燃油的各物理参数及轴的转速等几个重要参数之间的关系。2000年,宋双文和罗辉[6]对离心甩油盘的结构特点、雾化性能及相关参数的计算进行了初步的归纳总结。2012年,熊纯等[7]在离心甩油盘性能试验台上对一种离心甩油盘雾化性能进行了较详细的试验研究,用相位多普勒粒子分析仪(PDPA)测量了不同转速下甩油盘的燃油雾化粒度SMD、雾化锥角等性能参数。2016年,蒋雪辉[8]在甩油盘设计过程中借鉴了气液两相泵的设计方法,设计了一种与离心压气机十分近似的气液两相离心甩油盘。

本文在前人研究的基础上,研究了甩油盘内外部的非均匀流动现象,使用数值模拟及实验的方法,对甩油盘的流动非均匀性进行了研究,同时初步尝试进行理论上的解释。

1 数值计算方法

本文使用ANSYS FLUENT商用仿真软件对直连式甩油盘的全盘内部流域及盘外雾化区域使用雷诺平均Navier-Stokes(RANS)方程的方法进行求解。该程序使用旋转坐标系的方式耦合离心力与表面张力,分别使用VOF连续相和DPM 离散相的方法对甩油盘内部流动及甩油盘外雾化场进行分析,使结果更加精确。

本文仿真工作分为2个部分:①甩油盘内部的流场;②单一甩油盘孔及全盘中的流体离开甩油盘后由于高速运动与静止空气互相作用的流场。介质设置为水,2个部分分别有不同的流场域及不同的3D模型。

1.1 甩油盘内部流动的数值计算方法

内部流动采用瞬态计算,计算方法如表1所示。

表1 内部流动数值计算方法Tab le 1 Num erical sim u lation m ethods for internal flow

1.1.1 计算域

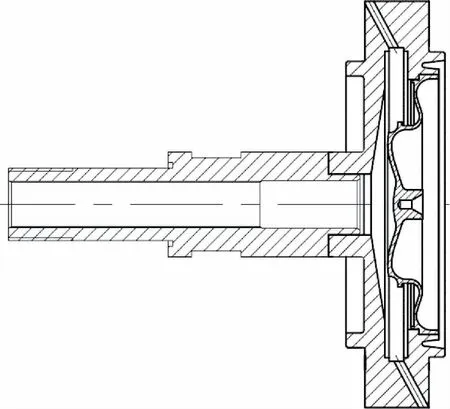

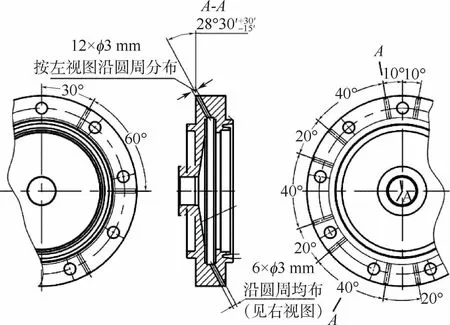

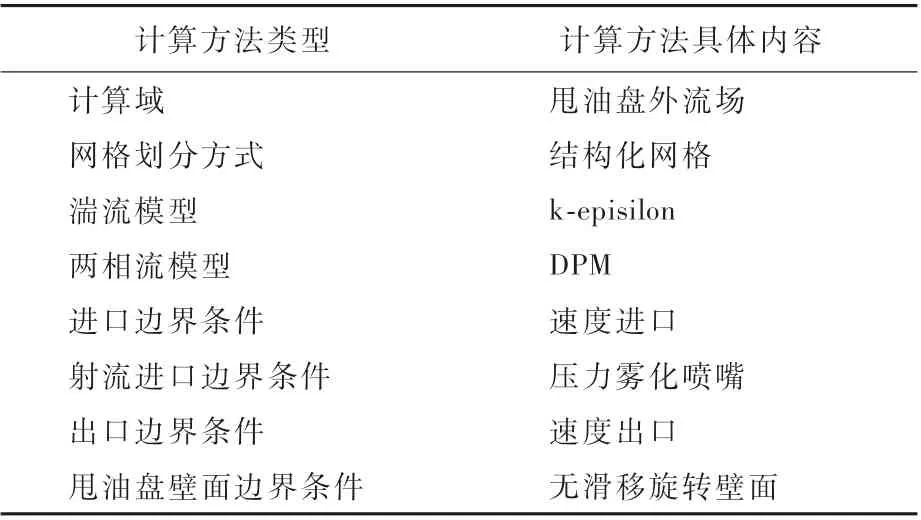

本文采用计算完整甩油盘的方法对某型甩油盘进行了数值模拟。所仿真的甩油盘是某具体型号发动机上的甩油盘,总转速为22 000 r/min,下文使用百分比表示转速。其结构如图1和图2所示。

图1 甩油盘剖视图Fig.1 Cross-section of fuel slinger

图2 甩油盘出口孔位置示意图Fig.2 Schematic of fuel slinger exit hole location

图1和图2给出了甩油盘的具体结构,其组合件由连接管、甩油盘和后盖板焊接而成,在仿真中将它们共同形成的内腔视作第1部分的仿真域。甩油盘有18个孔,分为2排。离连接管较近的一排孔间距为20°或者40°,而距离连接管较远的一排孔间距为60°。

本文甩油盘的计算域具有几何对称性,但是并不选取其中的一部分进行计算,而是将甩油盘焊接组装件内部的整个空腔作为计算域。这是因为考虑到甩油盘内的液膜十分薄,即使小扰动也可能有十分重要的影响,甚至可能会有全盘范围的不稳定流动现象发生。

1.1.2 湍流模型及两相流模型

根据Ward le等[9]的研究,气液两相在几何对称的计算域内捕捉不均匀流动使用k-ε湍流模型、LES和DES(一种LES和RANS的混合模型)都能获得较为贴近的结果。但是考虑到后两者的计算对资源的消耗太过巨大,且本文使用瞬态方法计算两相流,本身计算难度较大,所以使用k-ε湍流模型仿真甩油盘内部流动。

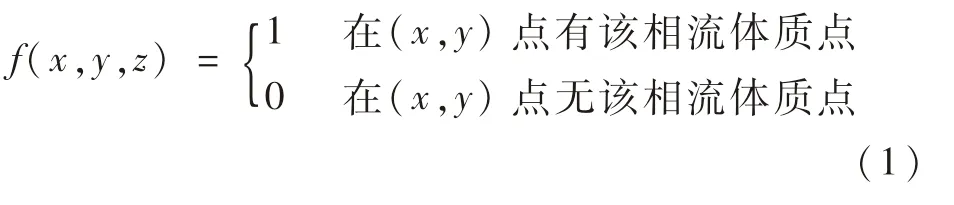

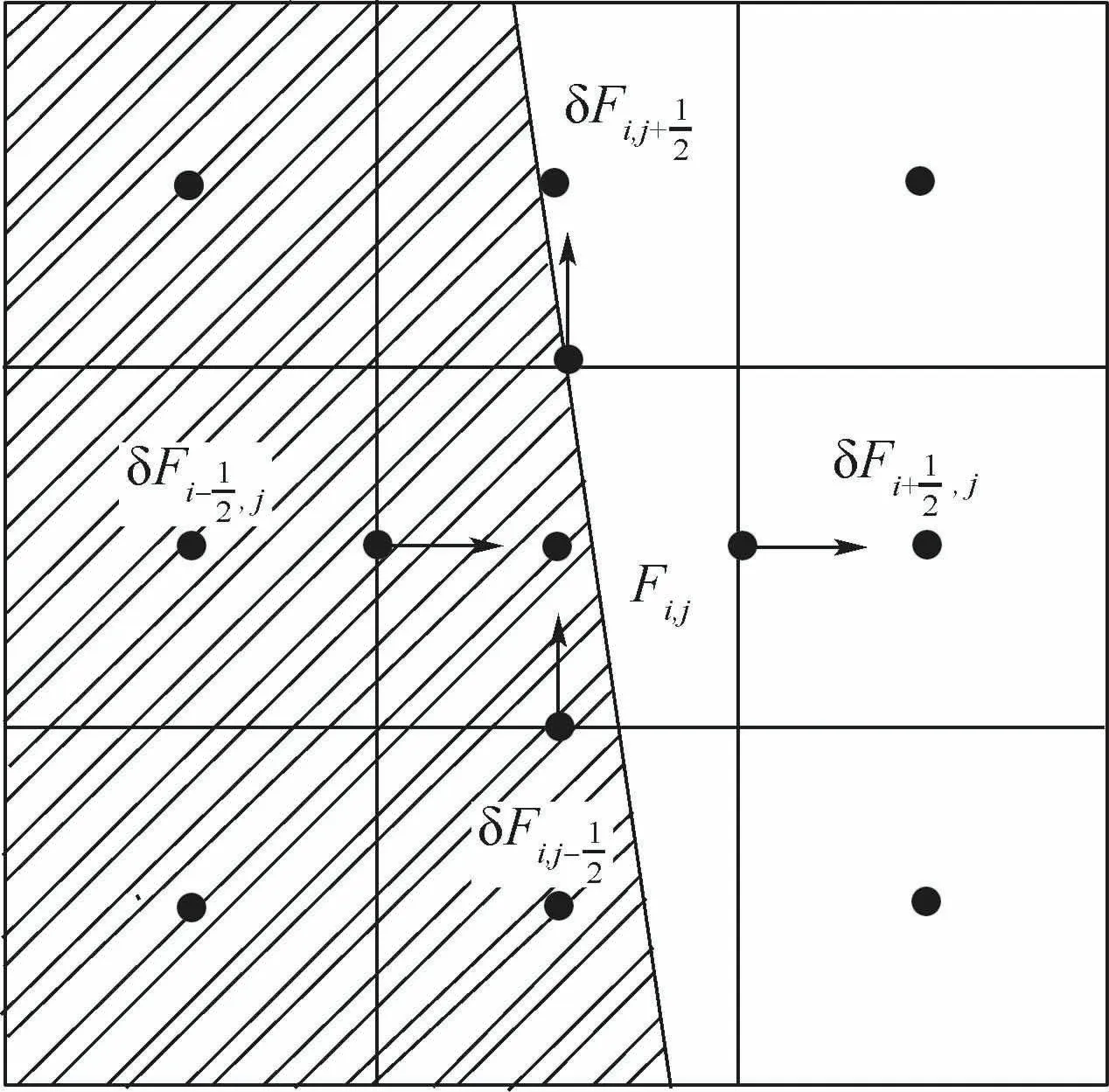

对于捕捉甩油盘内部气液交界面的分布情况,考虑到甩油盘中液体多为连续的流体,所以采用欧拉方法的VOF法追踪单个网格中流体占网格的总体积比函数F来进行气液交界面的捕捉。若F=1,则该网格充满流体,若F=0,则该网格没有流体,若0<F<1,则流体占据部分网格。根据张健等[10]的总结,二维网格中VOF法的示意图见图3,计算公式如下:

其输运方程(守恒形式)为

图3 VOF法示意图Fig.3 Schematic of VOF method

采用如图3所示的网格,阴影为液体,采用一阶差分对时间进行处理,可将式(2)转化为

1.1.3 网格划分和边界条件

由于甩油盘形状复杂(见图4),并使用标准壁面函数和无滑移壁面条件,第1层的网格高度为0.1mm,保证y+为50,使得FLUENT中的k-ε模型有效。相邻网格的膨胀比为1.1,网格总数为4×106。

图4 内部流场的网格划分Fig.4 Mesh of inner flow field

连接管的进口边界条件为质量流量进口,具体流量为该小型航空发动机各个工况下的流量。出口为压力出口,压力设置为一个大气压。其余各甩油盘面均设置为旋转壁面。整个甩油盘内部的计算域按甩油盘中心轴根据每个工况给定旋转速度,壁面设置为与计算域旋转速度相同。

1.2 甩油盘外部雾化区域的数值计算方法

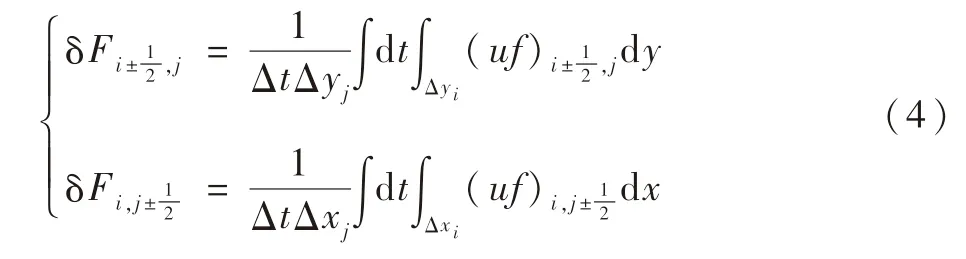

甩油盘外部单孔雾化区域采用稳态加DPM瞬态的方法计算,计算方法如表2所示。

表2 外部雾化区域的数值计算方法Tab le 2 Sim u lation m ethods for outer atom ization field

1.2.1 计算域

甩油盘的孔有28.5°的倾斜度,甩油盘甩出的水会集中成一根水柱,可认为该水柱是一个与其直径相同但扩散角为零喷雾张角也为零的压力雾化喷嘴喷出的水柱。

本文中单孔的液柱喷出后流场的计算域为一个内半径为70mm、外半径为140mm、扇形角为90°、厚度为60mm的扇形体,如图5所示。其设计是根据发动机的尺寸决定的,在此尺寸下液体不会沿径向飞出燃烧室。

图5 单孔外流场的仿真模型Fig.5 Model to simulate outer flow field(one hole)

根据甩油盘内部流动的结果,甩油盘外部流动也应该是不均匀的,所以在此对甩油盘的全盘外部流动进行仿真模拟,观察不均匀性对甩油盘的雾化场造成的影响。同时判定单孔计算的结果是否能够在一定意义上代表甩油盘全盘的雾化场情况。

使用直径远大于甩油盘燃烧室的环形仿真区域对甩油盘外的雾化场进行计算。同时,此仿真区域的直径大于实验的甩油盘保护罩,确保甩油盘保护罩内的雾化场能够得到有效模拟,该区域如图6所示。此区域外直径为1 400 mm,内直径为甩油盘的外径,厚度为120mm,认为甩油盘孔在厚度方向上居中。

图6 甩油盘外流场全盘模拟区域Fig.6 Field to simulate outer flow field of fuel slinger(whole slinger)

1.2.2 湍流模型及两相流模型

根据黄勇等[11]的研究,液柱在喷出甩油盘后,油雾将会变得十分细碎,占网格的比例越来越小,甚至小到被系统忽略的程度。所以,该情况下再使用VOF法就会导致较大的误差,解决方法是使用DPM法对喷雾进行模拟[12]。在前人研究的基础上[12-14],本文选用k-episilon湍流模型。

1.2.3 网格划分和边界条件

单孔外部流动使用结构化网格,网格总数为102万。第1层网格高度为0.067mm,膨胀比为1.2,保证y+为50左右,使得使用壁面函数的k-episilon湍流模型有效。

全盘的外流场被划分为388万个结构化网格。第1层网格高度为0.067mm,膨胀比为1.2,保证y+为50左右,使得使用壁面函数的k-episilon湍流模型有效。

数值模拟中,压力雾化喷嘴与甩油盘孔位置相同。雾化空间模型中,除底部为甩油盘外壁,设定为壁面边界条件,其他面均设定为速度进口边界条件,进口速度相对于雾化区域为零。雾化区域以与甩油盘相反方向、大小相同的转速旋转。

2 数值计算结果

2.1 内流场仿真结果

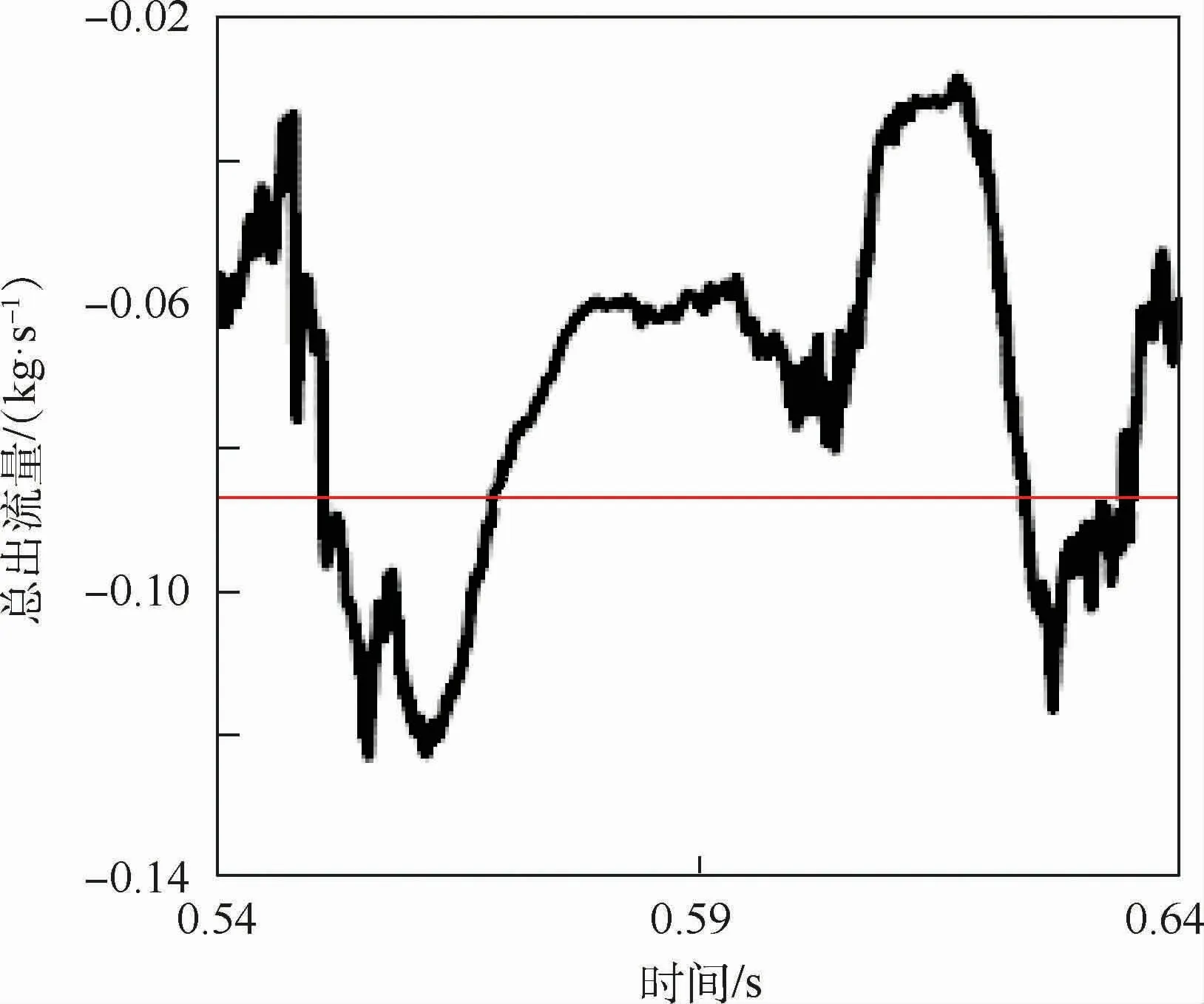

图7为70%转速时(总进流量与转速对应)甩油盘的总出流量与时间的关系。图中,红线表示设计总出流量,负值代表出流。可见,甩油盘的总出流量与时间相关,在0.54~0.64 s内,最小总出流量为0.03 kg/s,最大总出流量为0.122 kg/s,差值为0.092 kg/s,占最大总出流量的75.4%,具有强烈时间相关性。选取总出流量稳定在设计出流量时的结果对各孔的流量进行时间平均。

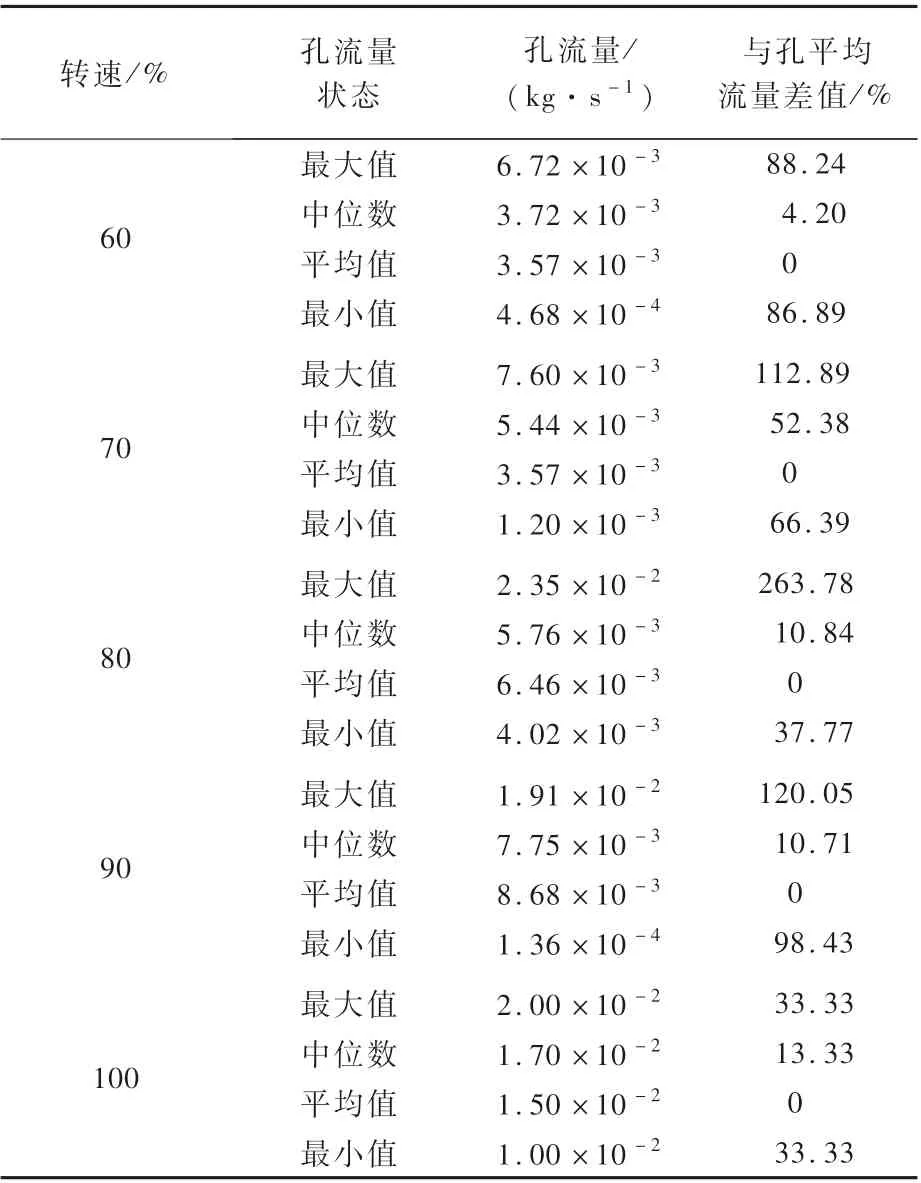

在进行时间平均后,取各转速孔流量的最大值、最小值、中位数和平均值,可得表3。其中,与孔平均流量差值的表达式为

图7 70%转速下甩油盘总出流量与时间的关系Fig.7 Total outmass-flow rate versus time under 70% rotation rate of fuel slinger

表3 不同转速下孔流量统计Table 3 Statistics ofm ass flow rates of holes under differen t rotation rates

转速为80%时,孔流量最大值与其对应转速下孔流量平均值的差值最高,达到了263.78%。孔流量最大值、最小值较平均值均至少相差33.33%,普遍接近或达到100%。

各孔流量情况如图8所示。除100%转速外,各转速都存在流量向某几个孔集中的现象。转速为60%时,流量集中在孔1~孔9;转速为70%时,流量集中在孔8~孔18;转速为80%时,流量集中在孔17;转速为90%时,流量集中在孔8~孔15;转速为100%时,孔的流量呈现近正弦曲线型,同样也不遵循该甩油盘两排孔不同流量但同一排孔流量相同的设计初衷。说明甩油盘的内部流动具有不均匀性。

图8 流量与出口孔关系Fig.8 Mass flow rates versus exit hole

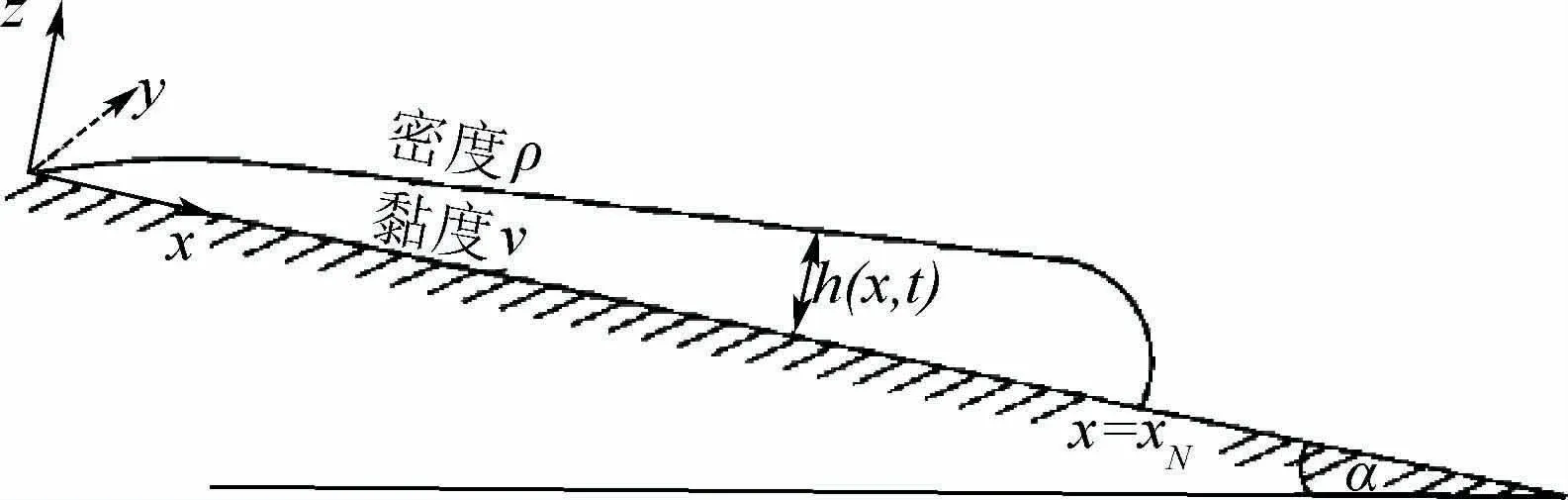

2.2 内流场仿真结果原理

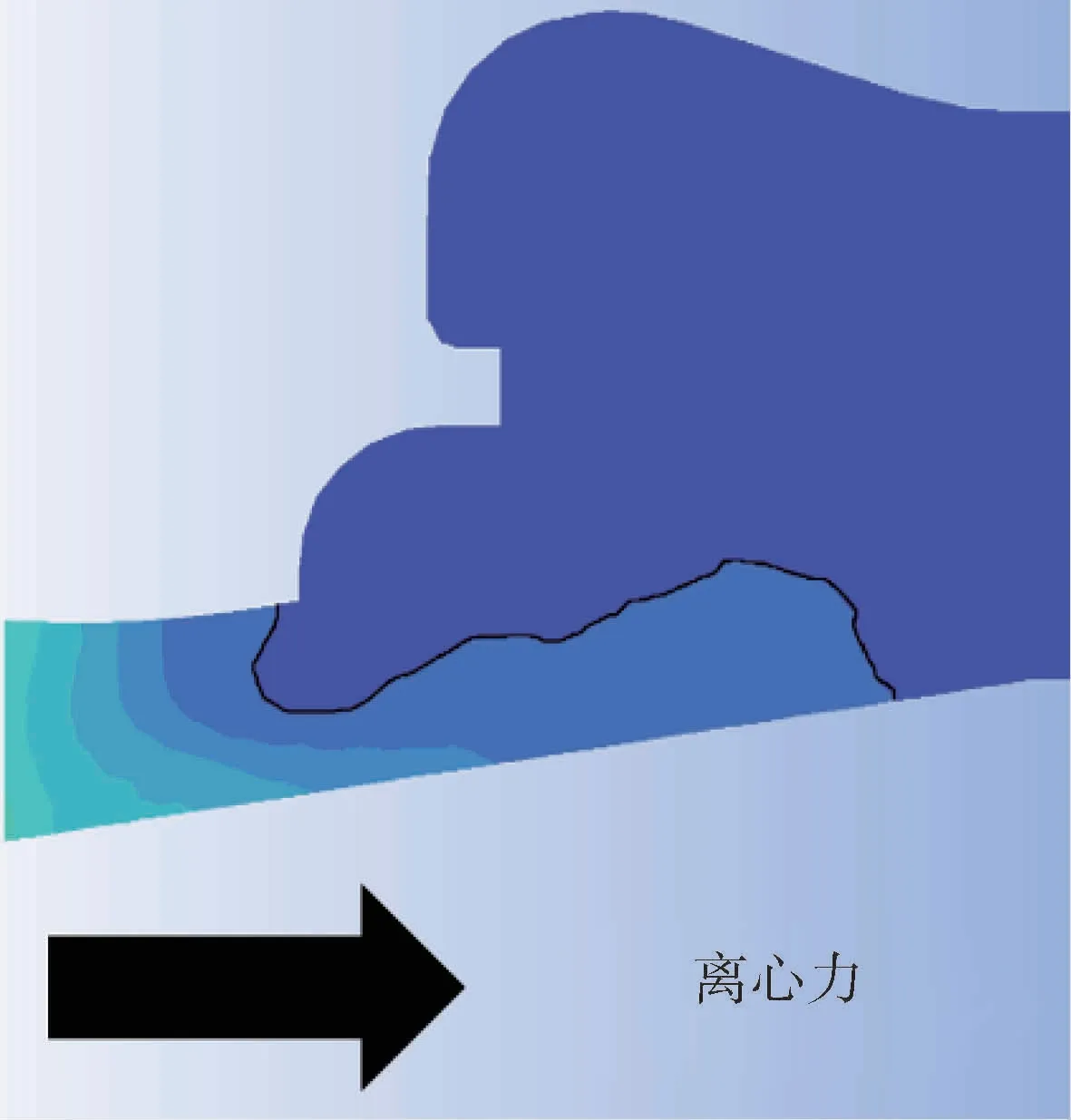

甩油盘中,油膜厚度最大不超过0.8mm,接近喷油孔时,油膜厚度为3~5μm[6],如此薄的油膜符合Huppert[15]的情况。在重力场的作用下,液膜沿斜面向下运动,逐渐分离,形成如手指状的结构。原因是黏性力和表面张力的共同作用。同时,干燥的区域会在下游形成[16]。在液膜不够厚时,其能维持原状,这是因为它能在σls(液体与固体之间的表面张力)、σsg(气体与固体之间的表面张力)及σ(气体与液体之间的表面张力)作用下保持平衡[17]。

甩油盘中,离心力取代了重力的作用,也能够导致如图9所示(越红代表水的体积分数越高)的螺旋手指状结构,这是甩油盘内流量不均的成因。

在图9中划分剖视图可得图10,其与图11中Huppert[15]通过实验验证的理论模型滞止点分离图十分近似,仿真结果符合其实验及理论分析。

图9 甩油盘中形成的液面分离现象Fig.9 Water film split up inside fuel slinger

图10 甩油盘A-A剖视图Fig.10 A-A cross-section of fuel slinger

图11 Huppert的液面滞止点理论图[15]Fig.11 Huppert’s theory about liquid film stagnation point[15]

2.3 单孔外流场计算结果

图12为不同转速下孔流量最大值、中位数、平均值和最小值的SMD值。可见,转速是影响SMD最重要的变量。但同一转速下各孔不同的流量确实对SMD造成了影响。100%转速的SMD为42μm左右,60%转速的SMD为90μm左右,两者相差约100%。同时,同一转速下,70%转速时不同孔流量SMD差值达到最大,为11.17μm,相比于转速对SMD的影响小。

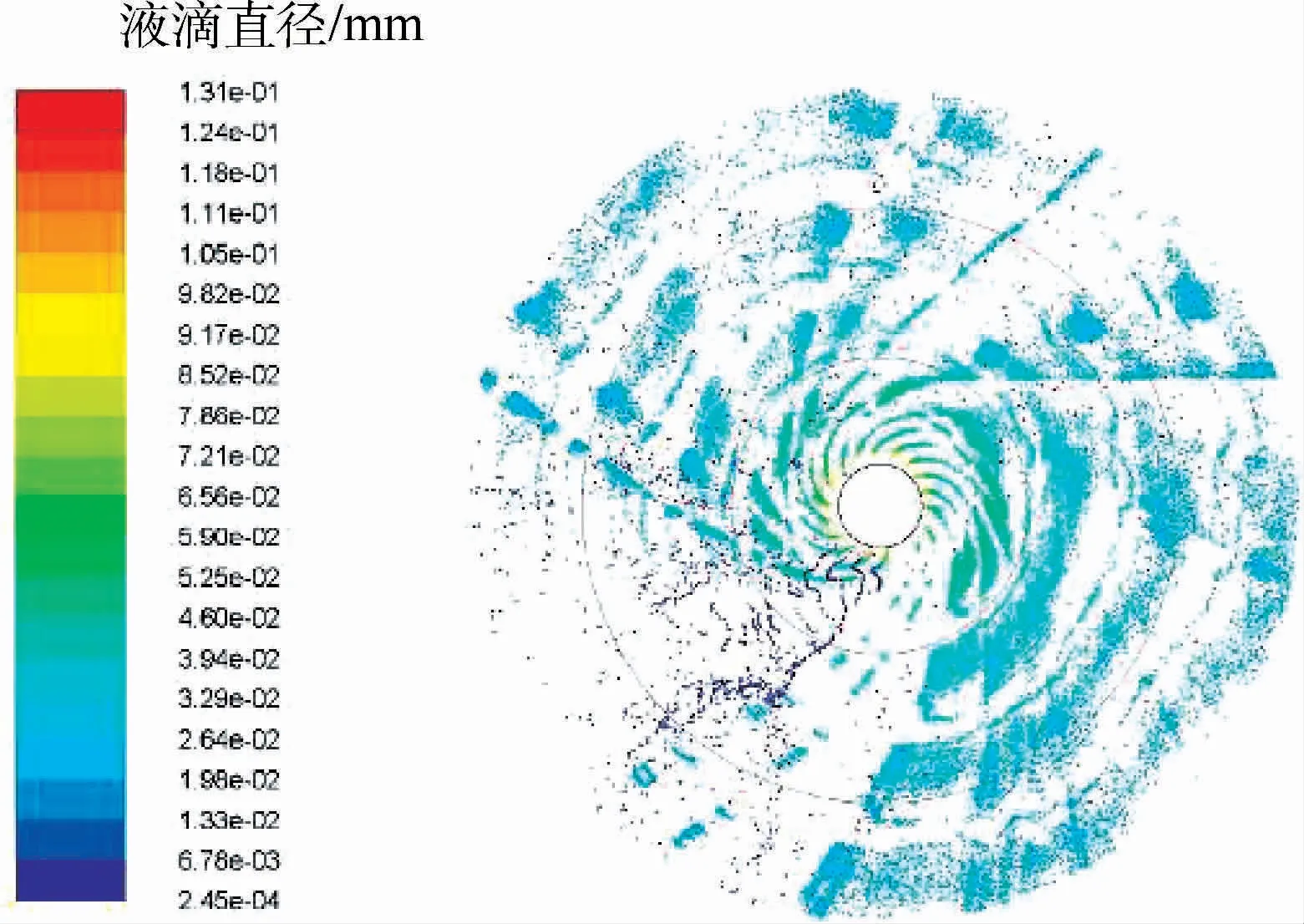

2.4 全盘外流场计算结果

图13和图14分别为90%转速时使用由内流场仿真得到的孔流量及使用孔流量平均值仿真得到的结果。其他转速下液雾分布图差距不大,所以只取这2张图进行讨论。虽然在2.3节中可以得到一个结论:对于SMD的大小而言,流量的变化影响并不是很大。但是对于整个雾化场的分布而言,孔流量不均匀的影响是很大的。图13在90%转速下,左下角的几个孔由于流量不大,外流场的雾化出现了空白区域,这可能对之后的燃烧影响很大。

图12 SMD与孔流量统计值的关系Fig.12 SMD versusmass flow rate statistic value of holes

图13 90%转速下使用内部流场得到的各孔流量仿真雾化场图Fig.13 Outer flow field simulated using different hole mass flow rates from inner flow field under 90% rotation rate

图14 90%转速下使用孔流量平均值得到的各孔流量仿真雾化场图Fig.14 Outer flow field simulated using average hole mass flow rate under 90% rotation rate

3 实验系统

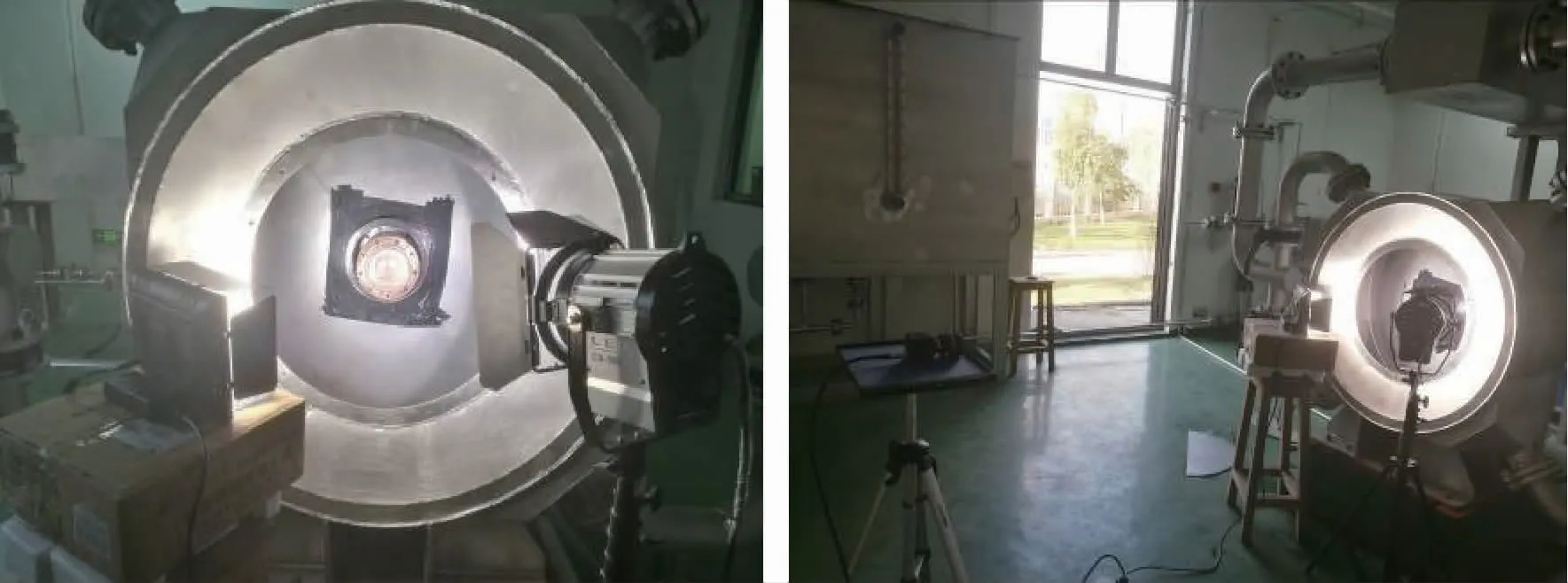

实验系统由测试系统(高速摄像机、PDPA)、辅助系统(供水系统、控制系统、通风系统等)和旋转系统(高速电机及其附件)组成,如图15所示。由高速电机带转的甩油盘工作转速是连续可调的。使用计算机控制工况参数,采集、记录及处理实验数据,监控实验过程等。图16为实际实验系统图。

试验台运行的原理为:经离心泵加压,供水系统的储水箱中的水经过供水管路被输送至高速电机的尾部。高速电机尾部与供水管路末端使用高速旋转接头连接,由高速旋转接头供水管路中的水进入高速电机空心的旋转主轴之内。到达高速电机旋转主轴前端的水,再通过特制的连接管从甩油盘中心进入到甩油盘内部。工作时,高速电机的旋转主轴和甩油盘同步旋转,在离心力的作用下进入到甩油盘内腔的水高速离开甩油盘各喷油孔,并形成液雾雾化。控制系统实现连续调节实验工况参数。使用调节阀和控制水泵可将流量连续调节,控制风机变频箱可将风机功率连续调节,控制高速电机可将电机主轴(即甩油盘转速)连续调节。控制系统还具有远程控制PDPA和高速摄像机的功能。实验时,改变供水流量和电主轴转速,应用PDPA和高速摄像机能够测试甩油盘在不同工况下的雾化性能,可通过结果分析流量和转速等对于甩油盘雾化性能的影响规律。

图15 实验系统示意图Fig.15 Schematic of experimental system

图16 实际实验系统图Fig.16 Photo of experimental system

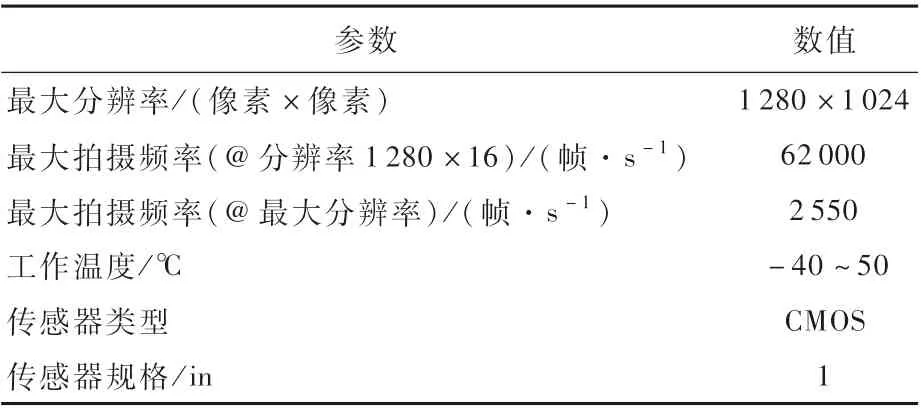

试验台及高速摄像机的性能见表4和表5。

表4 试验台的技术指标Tab le 4 Technique param eters of experim ent rig

表5 高速摄像机性能Table 5 Functionality of high-speed photography

4 实验结果

如图17所示,转速为1 000 r/m in,水的质量流量为935.8 kg/h,雷诺数Re=2.1×104工况下,甩油盘各孔流量较为均匀。图17能够很好地反映甩油盘内部的加工状况,作为对比实验排除因为甩油盘内部加工误差导致各孔流量不均的状况。甩油盘内部不存在巨大的、能够几乎封死一个孔的加工误差,每个孔的流量十分均匀,流道通畅。推测在这样小转速的情况下,孔的流量能够均匀是因为甩油盘内部离心力的作用较小,而表面张力作用较大,液膜依旧能够保持比较好的环形,这样各孔都能持续地接触到液膜,进而流量较为均匀。

图17 甩油盘低转速下雾化形态Fig.17 Slinger atomization field under low rotation rate

图18和图19为同一个实验工况,转速为6 000 r/min,水 的 质 量 流 量 为929 kg/h,Re=13.1×104。这是2个不一样的孔,当它们转到同一个位置时,流量是不一致的。图18中几乎看不到孔的流量,整个孔仿佛被堵住了一般,几乎完全不出水。图19中可以观察到一条明显白色的液柱离开了甩油盘孔。这证明了2.1节中的结论,即甩油盘的内部流动具有不均匀性,其会影响甩油盘的喷雾均匀性。

图18 各孔流量对比(1)Fig.18 Comparison of hole’smass-flow rate(1)

图19 各孔流量对比(2)Fig.19 Comparison of hole’smass-flow rate(2)

图20 各孔流量对比(3)Fig.20 Comparison of hole’smass-flow rate(3)

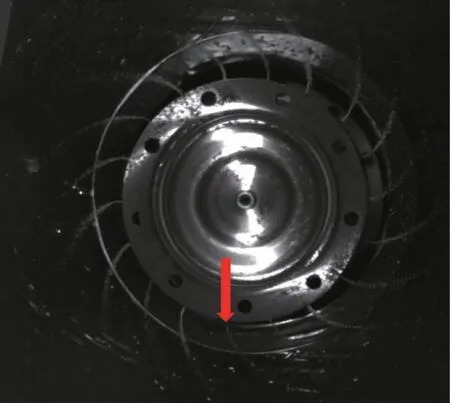

如图20所示,转速为6 000 r/m in,水的质量流量为929 kg/h,Re=13.1×104,很明显地展示出了在同一时间各孔有不均匀流量的情况。从左向右第2个红色箭头处流量十分大,而另外3个箭头所标的孔处流量几乎可以忽略不计。如果仔细观察全盘的流量,除了这4个非常明显的流量不一致的孔,可以发现其他孔流量也略有区别。

5 结 论

本文针对工程应用的直连式甩油盘雾化装置的雾化过程开展了三维数值模拟及高速摄影实验研究。仿真中,内部流场为非稳态模拟,外部流场为稳态模拟。在本文几何及环境条件下,得到初步的分析结果。结果表明:

1)甩油盘在最大转速为22 000 r/min,实际转速为60% ~100%的条件下,液体流动不稳定,出现流量随时间变化的现象,总出流量为时间的函数,总出流量差值可达75.4%。

2)甩油盘各孔出流量不一致,相差可达263.78%,这可能是由薄液膜在离心力和表面张力的作用下产生的分离现象所导致。

3)转速相比各孔不同流量SMD影响更大。100%转速的SMD 为42μm 左右,60%转速的SMD为90μm左右,相差接近100%转速SMD的100%。同时,同一转速下,70%转速时不同孔流量SMD差值达到最大,为11.17μm,相比于转速对SMD的影响小。

4)甩油盘雾化场的空间均匀性受到内部流动不均匀性的影响较大,液雾分布相当不均匀。

5)高速摄影实验结果支持了以上结论,即孔流量确实是不均匀的。