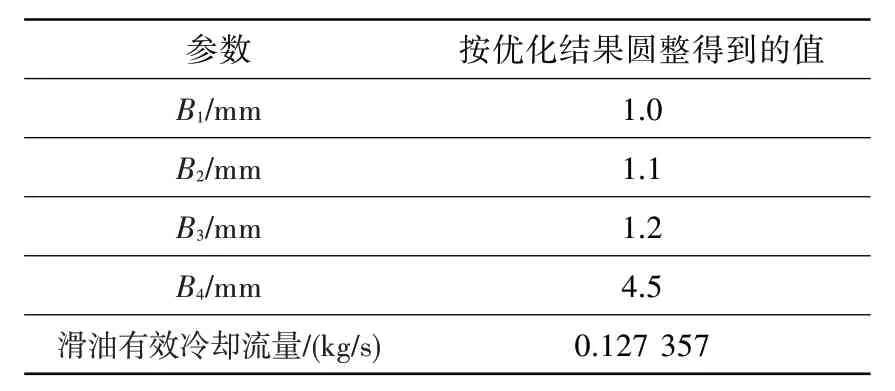

轴承腔甩油盘结构优化设计

2019-09-14赵亚飞潘代锋李炎军李贵林胡海涛

赵亚飞,潘代锋,李炎军,李贵林,胡海涛

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

轴承腔中设计甩油盘的目的,是通过甩油盘随轴做高速圆周运动时将轴承腔中的润滑油带到轴承或密封跑道上[1],对相应零件进行润滑、冲洗和冷却。这种设计具有结构简单、高效、可靠等优点,广泛应用于航空发动机滑油系统和燃油系统中。

国内外对甩油盘做了大量研究。如埃威尔等[1]针对某甩油盘的转速、长径比、滑油黏度等因素对润滑效果的影响进行了分析。孙丹丹[2]对甩油盘与轴的配合进行了改进设计,由0.040 mm 的过盈调整为0.063 mm 的间隙,使得装配更加简便,不再需要对甩油盘进行加温从而节省了电费成本。吴敬[3]将镗床主轴密封结构由迷宫密封改进为甩油环密封结构,有效解决了灰尘进入或滑油渗漏的难题。蔡学成[4]在转子轴上的挡油环附近增加了一个大直径甩油盘,有效解决了机油外漏问题。贺宏斌等[5]将轴承腔中的甩油块改进为甩油盘后,腔压下降,密封效果得到了改善。谈锋[6]对中间轴承甩油盘的抗冲击性能进行了模态分析,证明最大应力出现在垂向位置。王峰等[7]针对甩油盘叶片断裂问题,分析了甩油盘的载荷工况及有限元强度,提出了相应的改进措施,经试验考核效果良好。杨策等[8]设计的燃烧室采用甩油盘的供油方式代替喷嘴,使其具有成本低、工作可靠、易实现等优点。熊纯等[9]在离心甩油盘性能试验器上对一种离心甩油盘的雾化性能进行了较详细的试验研究。陈晓丽等[10]将常用的离心孔式甩油盘改进为离心叶轮式甩油盘,大大改善了甩油的均匀度。蒋雪辉[11]对所设计的甩油盘进行了数值校核和部件及整机试验验证。吴世兴[12]设计了一种新式甩油盘,此甩油盘具有较强的供油能力,可增大对连杆轴颈主油道润滑油的供油量,确保润滑系统的可靠性。总的来说,目前的研究仍是对已有甩油盘结构的一种简单改进与工程方面的经验性应用,对甩油结构的两相流数值模拟分析研究不够深入,缺乏对具体结构的参数化优化设计研究。

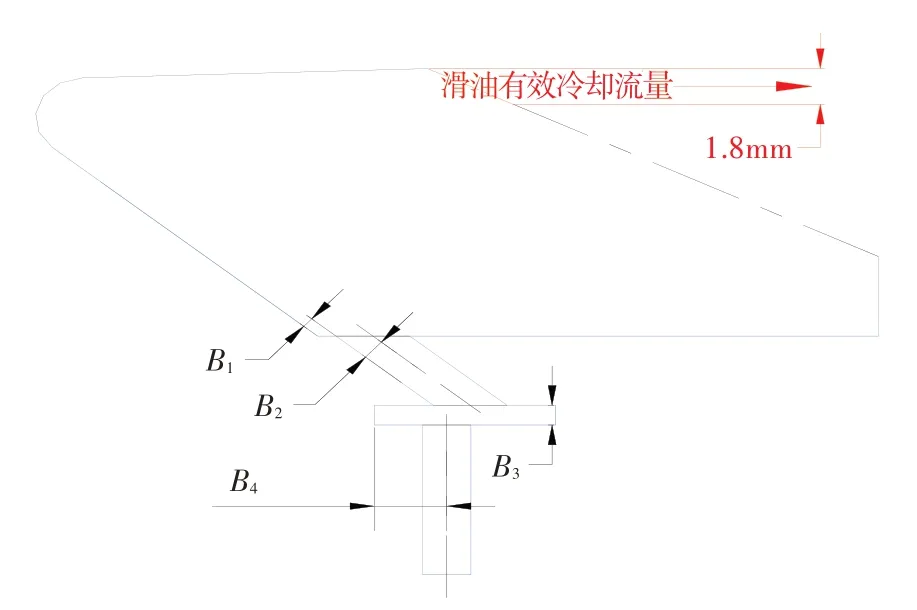

本文以一种圆周密封[13]跑道的甩油盘为应用对象,采用气液两相流数值分析技术,以有效冷却跑道的滑油质量流量(将跑道内侧径向1.8 mm 范围内的滑油流量记为有效冷却流量)为目标对甩油盘结构进行优化。基于ANSYS Workbench 中的响应曲面优化方法[14],对甩油盘结构进行多参数优化设计,并将优化结构参数值代入甩油盘结构中,检验计算出滑油流量是否最大,验算优化结构的合理性,以期为甩油盘的研究和设计选型等提供理论基础及指导。

2 甩油盘数值分析计算

2.1 两种甩油结构

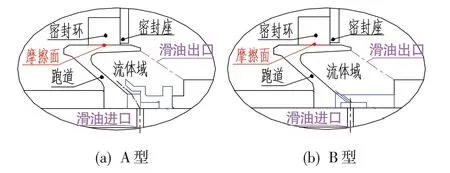

轴承腔主轴密封多采用环下供油[15]方式带走摩擦热进而冷却密封跑道,其甩油盘结构设计直接关系到冷却效率进而影响密封性能。发动机轴承腔中的甩油盘结构多样,图1 给出了两种典型的甩油盘结构。图中,红色线段为摩擦生热面,是需要冷却的环面;蓝色区域为A、B 型两种甩油盘结构,其中A 型甩油盘较B 型甩油盘结构复杂。图2 给出了A 型甩油盘的三维结构图。

2.2 模型及边界条件

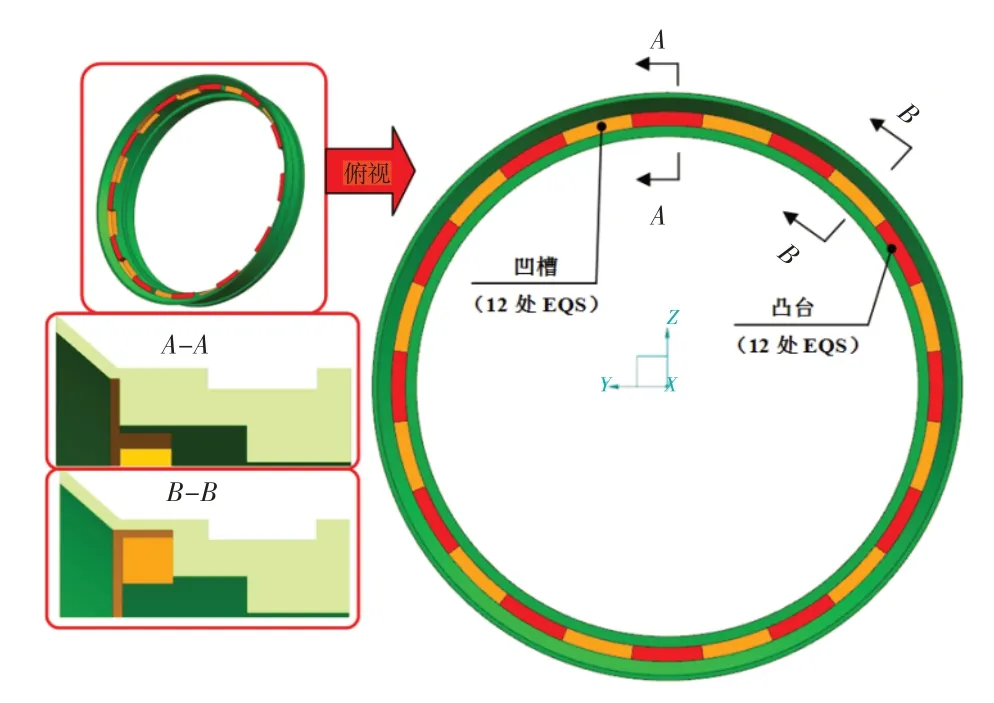

实际工作过程中,滑油流过的区域是跑道下表面与甩油盘之间的宽阔空间。取此空间为计算对象,流体域中间截面的滑油流动示意如图3 所示。

图1 两种甩油盘结构Fig.1 Structure of two oil slingers

图2 A 型甩油盘结构图Fig.2 Structure diagram of type A oil slinger

图3 流体域剖面图Fig.3 Cutaway view of fluid domain

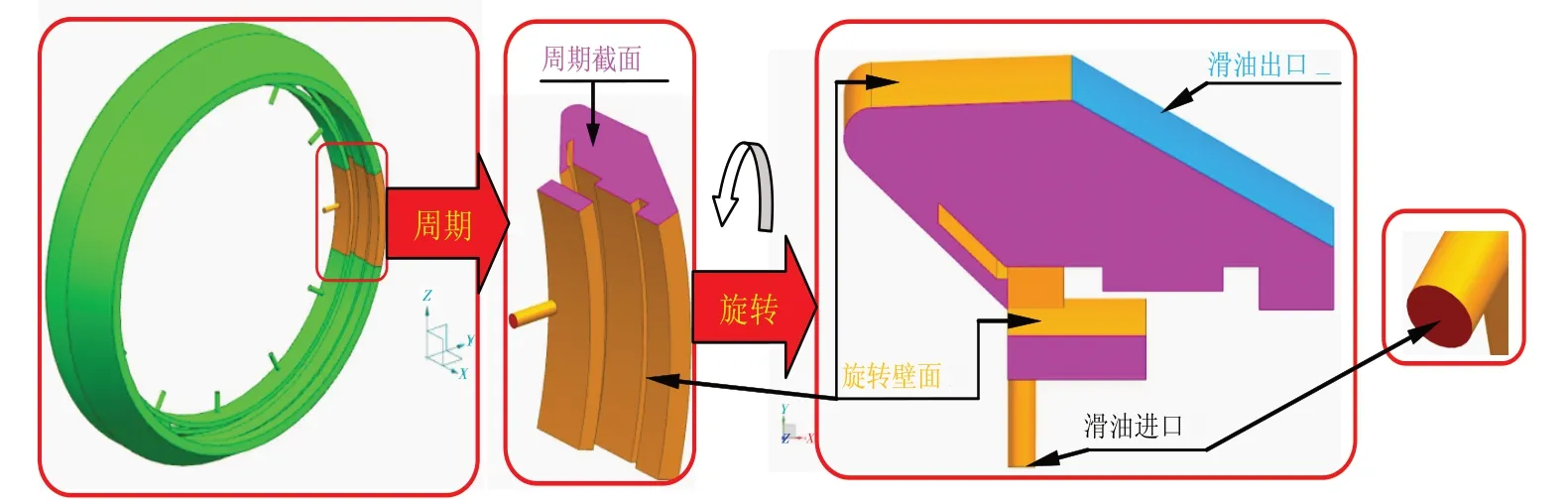

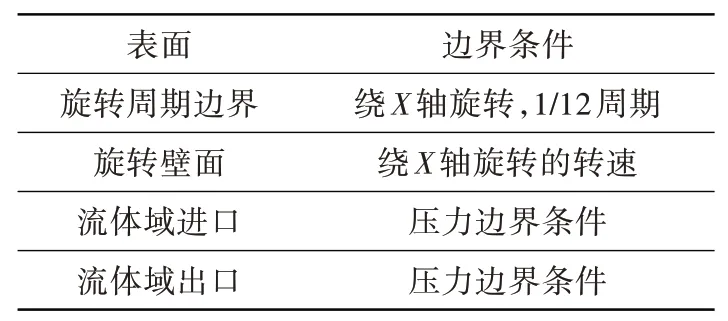

图4 为A 型甩油盘流体域三维模型(简称模型A),示出了周期对称的计算区域形状。该计算区域由入口、出口、跑道圆周、甩油盘圆周及左右循环对称分界面构成。表1 列出了模型A 各个表面的边界条件。B 型甩油盘流体域三维模型(简称模型B)建模过程与A 型甩油盘的类似。

为方便计算,对模型作如下假设:①甩油盘与跑道等壁面所在体为刚体;②滑油流动为三维定常稳态流动;③润滑油膜在厚度方向温度相等;④气体为理想气体;⑤甩油盘结构及相对位置处于理想状态;⑥流体流动循环对称。

图4 流体域三维模型(模型A)Fig.4 3D drawing of fluid domain(model A)

表1 模型A 各个表面的边界条件Table 1 Boundary conditions for different surface of model A

计算时,根据轴承腔的固有特性,取进口压力为滑油压力,取出口压力为大气压力。左右分界面为周期性边界,其余表面取旋转壁面边界条件。计算软件采用CFX 流体分析软件。由于气液两相计算过程中,壁面粗糙度、滑油粘性及流动雷诺数等都会对滑油的流动产生很大的影响,因此设定以下边界条件:①轴转速为10 000 r/min;②进口压力0.2 MPa(表压),出口压力0 MPa(表压);③温度T=300 K;④计算模型采用带壁面函数的k-ε模型。润滑油选用航空4050润滑油,其物性参数详见文献[16]。

在CFX 中基于N-S 方程,采用紊流、二阶迎风格式、基于微元中心有限体积法,压力速度耦合方程采用SIMPLEC 对流场进行求解。计算域网格全部为四面体网格,总数约8 万个。

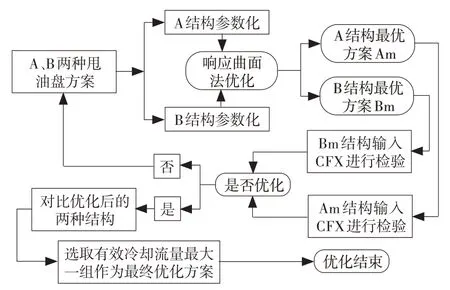

3 多参数响应面优化

Workbench的响应面优化方法[14]是利用CAE 软件进行优化的一种典型方法,具体步骤为:首先建立参数化模型,其次对多组水平组合的不同参数化CAD 模型进行CAE 求解,然后将优化目标提出供优化处理器进行优化参数评价并形成目标函数与多参数的响应曲面,最后根据响应曲面得到最优解(极大值或极小值)。具体优化流程见图5。

3.1 模型A

图5 优化流程Fig.5 Flow chart for optimization

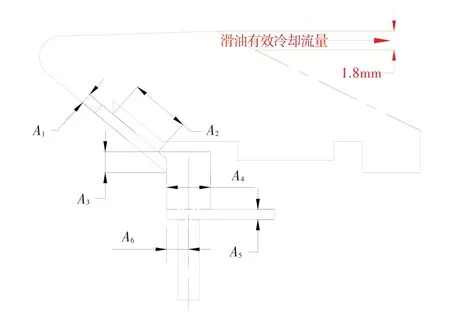

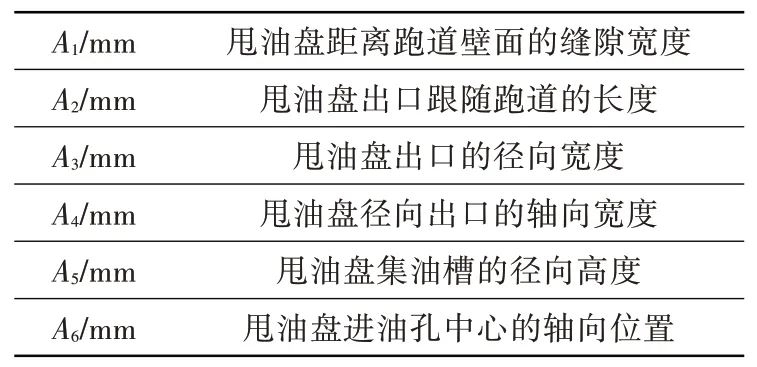

首先对A 型甩油盘结构的结构参数进行参数化建模。图6 给出了使用UG 软件创建的模型A 的参数化模型截面图,选择的参数化结构尺寸基本覆盖了A 型甩油盘中与滑油相关的主要结构参数,表2给出了图中结构参数的含义。根据结构空间的实际情况,确定各结构参数的取值范围,如表3 所示。

图6 参数化的流体域模型AFig.6 Parametric fluid domain model A

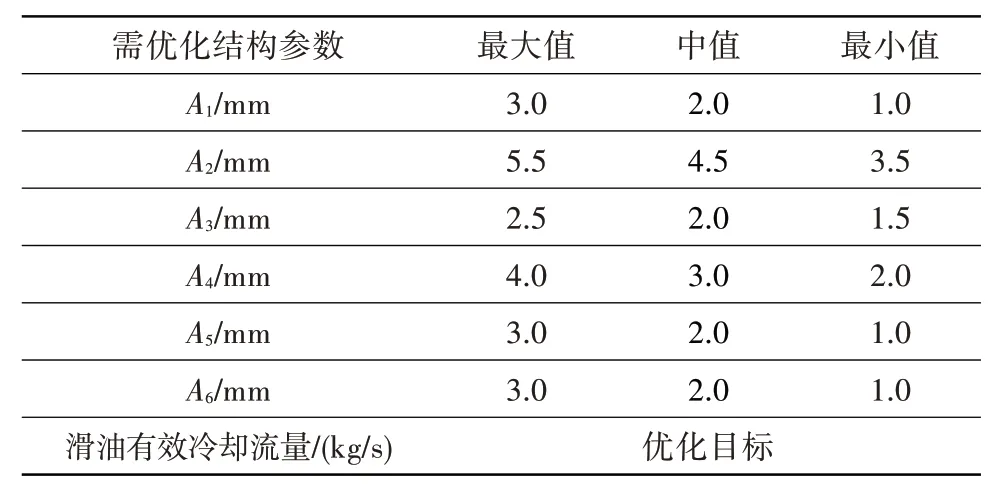

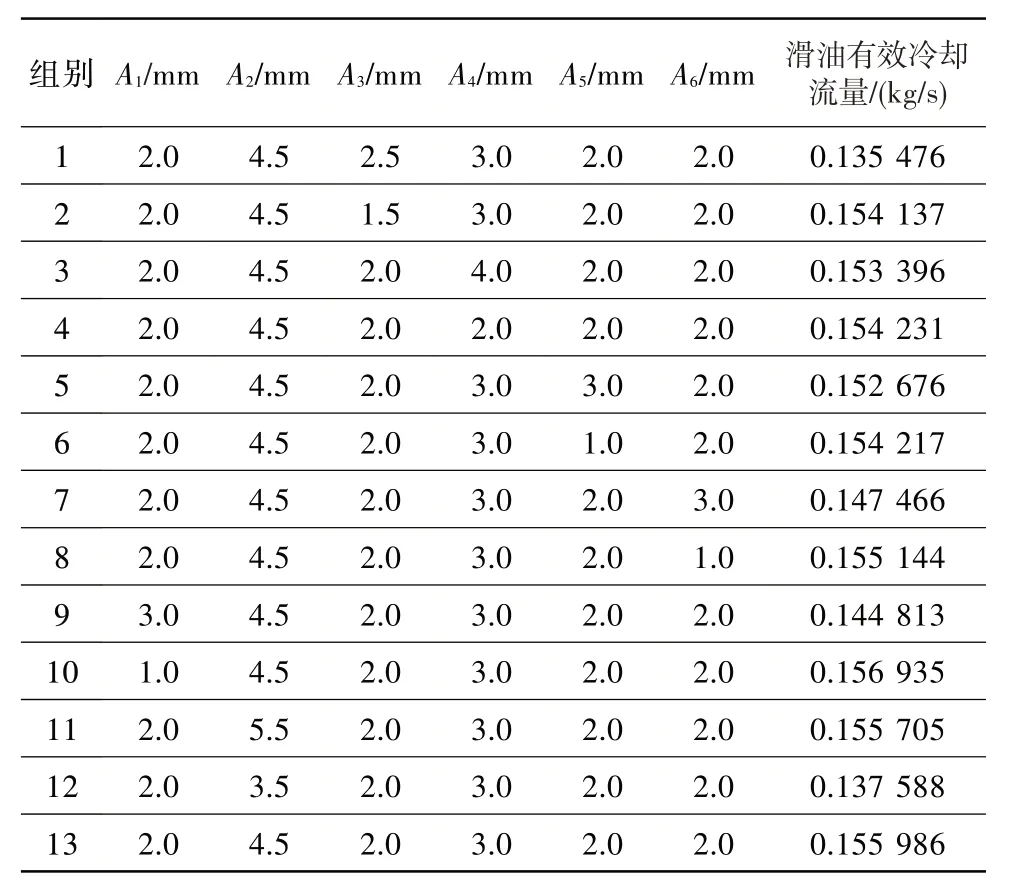

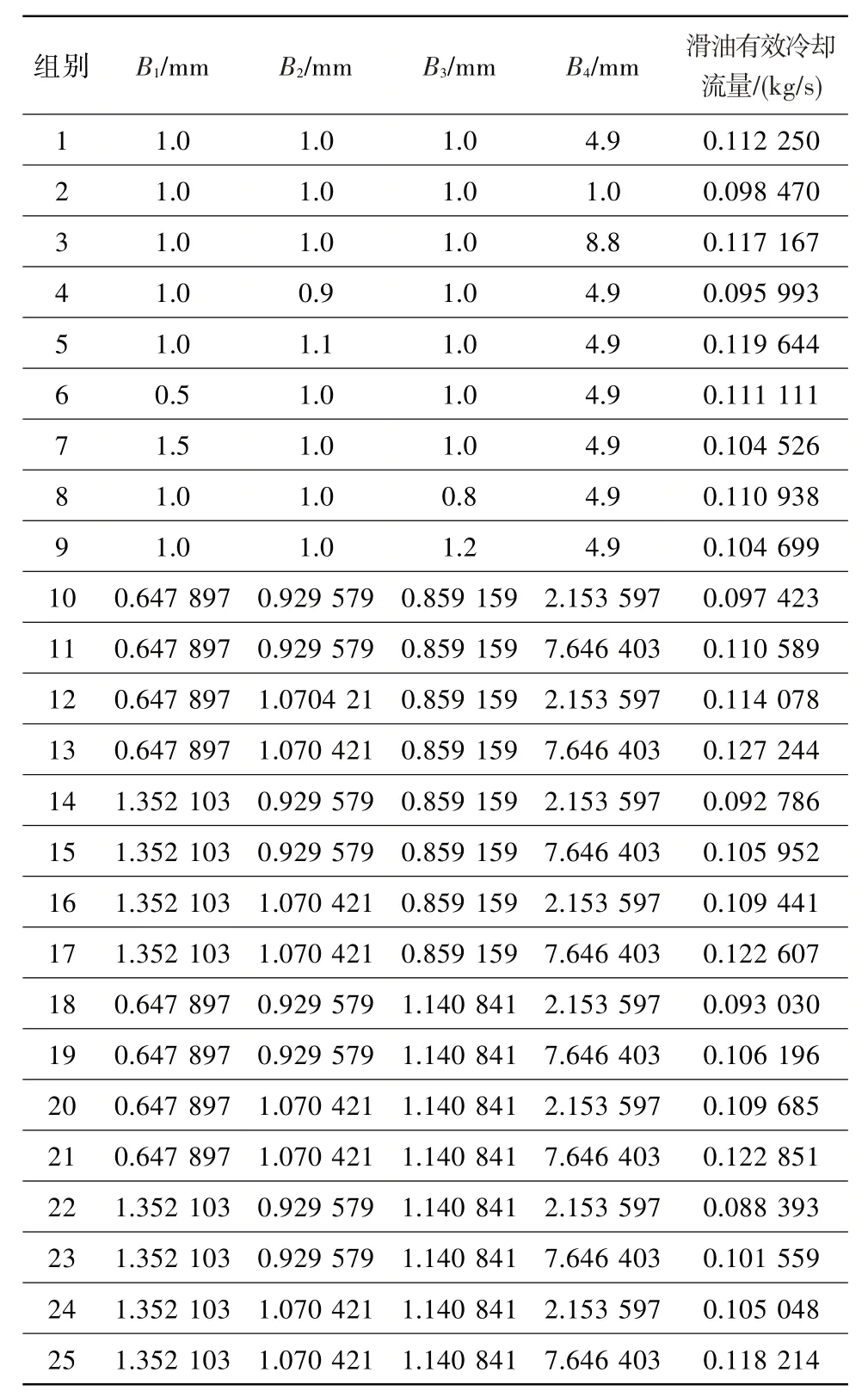

将滑油有效冷却流量作为目标函数,对响应曲面法选取的45 组样本结构进行分网并设置后计算,部分结果见表4。根据45 组样本结构的计算结果,以滑油有效冷却流量最大化为目标,使用响应面曲线法可创建6 维参数的响应曲线,从而得到最优的一组结构参数。将选取的最优参数值圆整后重新代入模型进行计算,得到出口滑油有效冷却流量,如表5 所示。对比优化前后结果可知,优化后的滑油有效冷却流量比优化前的大,表明根据优化结果进行圆整的结构参数具有更优的甩油能力,优化较成功。

表2 模型A 结构参数及含义Table 2 Structural parameters of model A

表3 甩油盘结构参数变量(A 型)Table 3 Structural parameter variables of oil slinger(type A)

表4 响应曲面法使用的计算参数与计算结果(A 型)Table 4 Calculation parameters and calculation results using response surface method(type A)

3.2 模型B

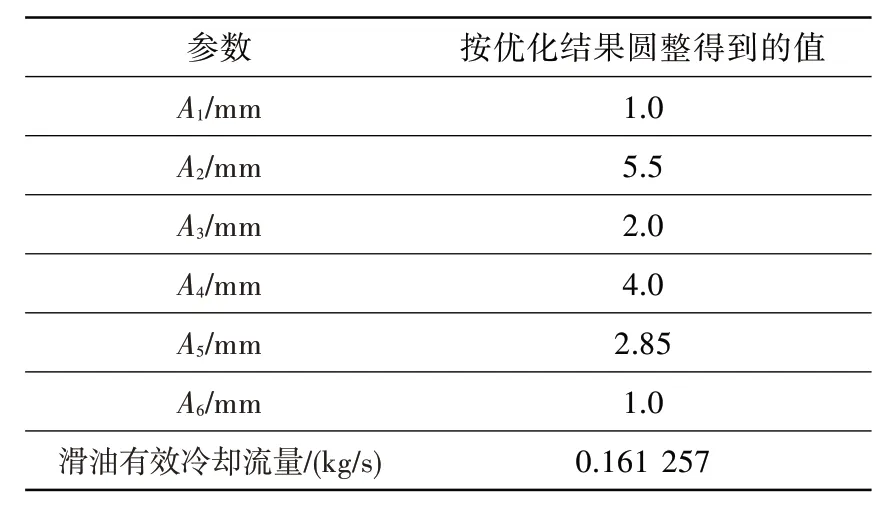

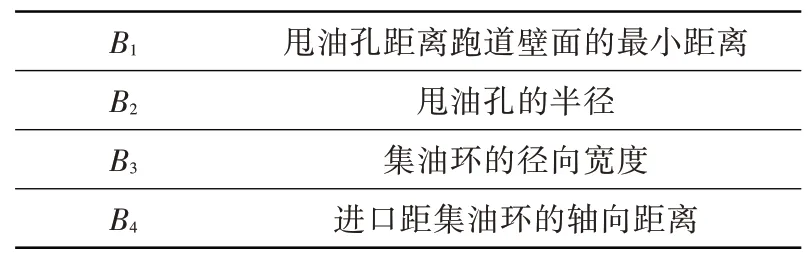

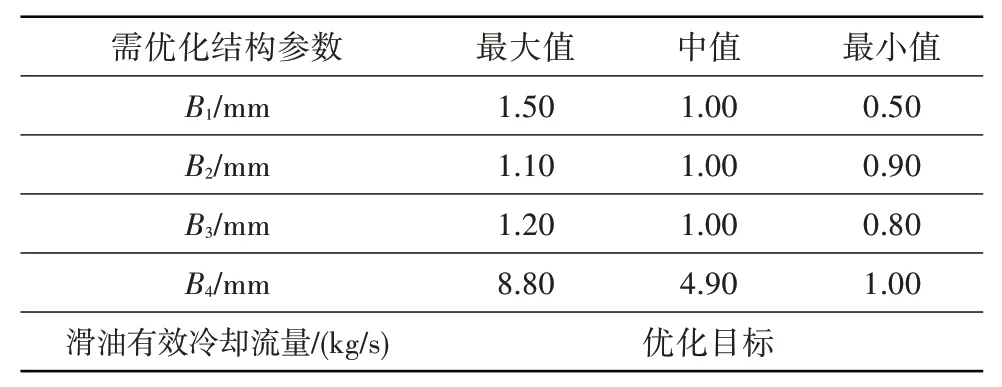

B 型甩油盘的优化过程与A 型甩油盘的类似。图7 为模型B 的参数化模型截面图,表6 给出了图7中结构参数的含义。各结构参数的取值范围见表7。表8 给出了响应曲面法选取的25 组样本结构的计算结果。使用响应面曲线法创建结构参数的4 维响应曲线,从而得到最优的一组结构参数。将此最优参数值圆整后重新代入模型进行计算,得到出口滑油有效冷却流量,如表9 所示。对比优化前后结果可知,优化后的滑油有效冷却流量比优化前的大,证明根据优化结果进行圆整的结构参数具有更优的甩油能力,优化较成功。

表5 A 型甩油盘结构参数优化结果Table 5 Optimum results of type A oil slinger structural parameters

图7 参数化的流体域模型BFig.7 Parametric fluid domain model B

表6 模型B 结构参数及含义Table 6 Structural parameters of model B

4 优化后的两种甩油盘对比

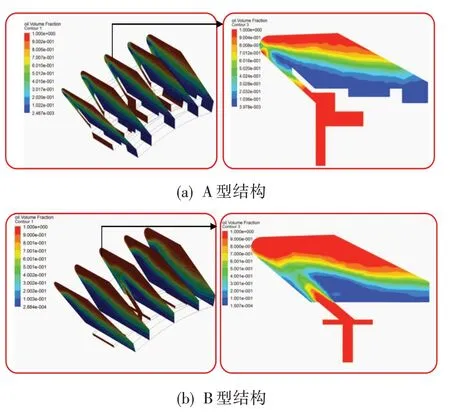

对比模型A 与模型B 优化后的结构,分别计算滑油体积分数,结果如图8 所示。由图可看出,A 型甩油盘结构的滑油在跑道下表面更加集中,更有利于对跑道进行润滑和冷却。

表7 甩油盘结构参数变量(B 型)Table 7 Structural parameter variables of oil slinger(type B)

表8 响应曲面法使用的计算参数与计算结果(B 型)Table 8 Calculation parameters and calculation results using response surface method(type B)

由表5 和表9 可知,A 型甩油盘优化后模型的滑油有效冷却流量为0.161 kg/s,B 型甩油盘优化后模型的有效冷却流量为0.127 kg/s。A 型甩油盘的最优化模型的有效冷却流量比B 型的高出约26.4%,这说明A 型甩油盘优化后的结构更优。

表9 B 型甩油盘结构参数优化结果Table 9 Optimum results of type B oil slinger structural parameters

图8 滑油体积分数云图Fig.8 Lubrication oil volume fraction distribution

5 结论

(1)运用ANSYS Workbench 多参数响应面优化方法,以滑油有效冷却流量为目标函数,可得到甩油盘各个结构参数在取值范围内的最优解。该方法提高了优化效率,避免了优化的盲目性。

(2)相比B 型甩油盘结构优化结果,A 型甩油盘结构优化结果的滑油有效冷却流量更大,甩油效率更高。

(3)本文中的优化设计方法不仅可为甩油盘的研究和设计选型等提供理论基础及指导,亦可应用到结构复杂的其他机械结构优化设计过程中。