基于锥形铣刀的渐开线齿轮两轴仿形倒角计算与加工

2024-03-14王泽华蒋闯韩正阳尚永帅

王泽华,蒋闯,韩正阳,尚永帅

(河南科技大学机电工程学院,河南洛阳 471003)

0 前言

圆柱齿轮副具有传动效率高、传动比准确、功率范围大等优点,被广泛应用于风电齿轮箱、盾构机刀盘主驱动、电动汽车减速器等传动系统中。目前,通常采用成形法与展成法对齿轮进行加工,这2种方法加工出来的轮齿齿廓方向均存在尖角,使得啮合过程存在应力集中、噪声较大等问题,严重影响着齿轮的传动性能。对齿轮齿廓进行倒角处理可以消除尖角,从而解决上述问题,提高齿轮的传动平稳性及使用寿命。目前齿廓倒角工艺主要依靠人工或专用设备进行,导致制齿成本提升,不利于企业发展。因此,基于通用数控机床对轮齿齿廓倒角技术进行研究具有重要的理论与工程价值。

当前,国内外对渐开线齿轮齿廓倒角技术进行了大量的研究。HE等[1]重点分析了传统齿廓倒角方法在加工不同工件时存在的问题,提出了一种自动化齿轮倒角方法,该方法可以补偿工件的配准误差,并且可以同时对相邻的2个齿廓进行倒角加工,极大地提高了齿轮倒角加工效率。HU、 PAGILLA[2]提出了一种多参数协同优化方法,考虑倒角结果的一致性和对称性,建立了多参数协同优化模型,利用优化后的参数组合计算刀具前刀面的轮廓,采用局部曲线叠加的方法改善了过渡圆弧处倒角不均匀的问题。牛占文等[3]分析了成型刀具的几何结构和倒角加工过程的特点,建立了倒角加工的几何模型。郭伟等人[4]分析了倒角加工数学模型的建模机制,优化了倒角加工设备调整参数计算算法。肖铁岭[5]基于成形法加工原理,提出了一种在三维CAD平台下的精确建模方法,并完成了弧齿锥齿轮齿顶倒角加工的仿真实验。徐彦伟等[6]基于Vericut虚拟加工平台,建立了弧齿锥齿轮齿顶倒角NC机床模型及弧齿锥齿轮齿顶倒角虚拟加工模型,并在Vericut环境下完成了虚拟加工。于少龙[7]研究了机器人磨削用于弧齿锥齿轮倒角时的加工工艺及磨削原理,得到了适用于弧齿锥齿轮自动化倒角的方法。李敬财等[8]在数控铣齿机上利用专用的倒角刀具,使刀具沿设计好的齿廓轨迹运动,实现齿廓倒角加工。闫建伟等[9]通过分析现有齿轮倒角工艺存在的问题,提出了基于关节机器人的齿轮倒角加工方案,该方案适应于不同的工作环境,具有很强的灵活性。胡昌军、钱瑞明[10]研究了渐开线齿轮进行倒角加工时的运动情况,得到了倒角加工时刀具切削刃的轨迹方程,为齿轮倒角加工的研究提供了参考。麻俊方等[11]提出了一种螺旋锥齿轮齿廓倒角工艺技术,该方法利用 Kimos软件对齿廓进行精确设计后,将它转化为数控铣齿机各个运动轴的坐标点,最终使倒角刀条沿一系列运动轨迹运动,实现对齿廓的倒角加工,该工艺方法能够与铣齿工序相结合,避免了人工调整造成的一系列误差。温卫民、郜树平[12]基于仿形法切削原理设计了一种齿轮倒角刀具,该刀具可用于齿轮倒角机对汽车变速器齿轮接合齿进行齿端倒圆角及齿廓倒棱加工。牛占文等[13]分析了成形刀具的几何结构和倒角加工过程的特点,建立了倒角加工过程的几何模型和刀具刀刃回转面的几何模型,推导出刀具几何参数与加工过程中刀具位姿参数的关系表达式,为刀具设计和位姿调整提供了理论基础。薛红影[14]通过利用机械装置移动单摄像机的方法实现对齿轮倒角的三维测量。陈洪振[15]针对市场对于数控系统的要求,对齿轮倒角机专用数控系统进行了研究与开发。

然而,上述研究均是基于专用机床或专用工装而进行的,本文作者基于锥形铣刀提出一种全齿齿廓连续倒角加工方法,依托于数控机床的两轴联动即可完成。以齿轮渐开线方程为基础推导齿廓等距曲线,基于仿真软件建立机床加工模型,并编写加工程序实现仿真加工与分析,采用数控机床的两轴联动完成实验验证,为齿轮齿廓倒角加工提供新思路。

1 仿形加工计算模型

1.1 两轴倒角运动描述

齿轮倒角是指对齿轮的齿廓、齿顶进行倒角的加工工序,加工时刀具绕其轴线旋转,从初始位置沿轴线方向向工件进给,到达进给位置后依靠工件轴与机床X轴两轴联动合成刀具运动轨迹,使刀具切削刃截面圆心沿齿轮渐开线外侧一条等距曲线运动,从而完成齿廓倒角加工。随后,工件绕轴线旋转一个角度作为分度运动,刀具重复上述加工动作,完成所有齿的倒角加工。

1.2 渐开线方程推导

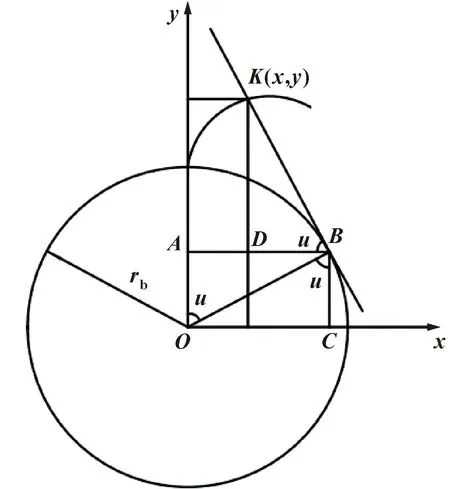

如图1所示,当一直线BK沿一圆周做纯滚动运动时,直线上任意一点K的轨迹AK即为该圆的渐开线,该圆称为渐开线的基圆,其半径用rb表示,rK为渐开线在任意点K处的向径,直线BK称为渐开线的发生线,角θK称为渐开线上点K处的展角,角αK称为渐开线上点K处的压力角。则压力角与展角的计算公式为

图1 渐开线的形成

cosαK=rb/rK

(1)

θK=cosαK-αK

(2)

展角与压力角的和称为滚动角,用字母u表示,则

u=αK+θK

(3)

使用直角坐标表示渐开线方程时,由图2可知渐开线上任意点K处的横坐标为线段OC与线段DB的长度差,纵坐标为线段BC与线段DK的长度和,因此渐开线直角坐标方程为

(4)

图2 渐开线直角坐标示意

1.3 基于等距曲线的刀具轨迹方程

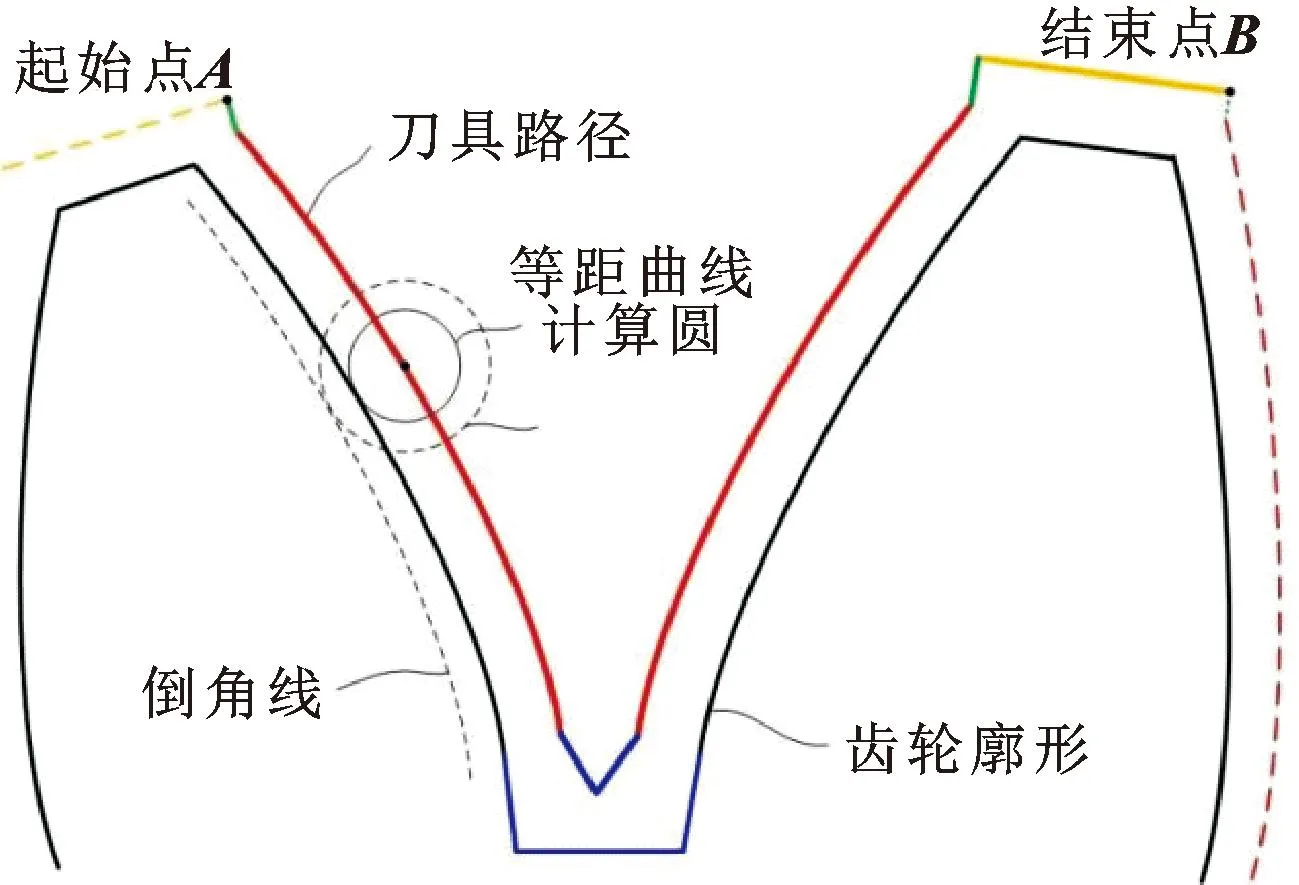

实际加工过程中,不同规格齿轮倒角的大小及形状往往存在不同的要求,需要选取不同参数的刀具进行加工。倒角过程中刀具的运动轨迹可看作刀具切削刃截面的圆心沿齿廓外一条等距曲面滚动,倒角角度取决于刀具切削刃的倾斜角度,倒角的大小则由刀具切削刃的进给深度和倾斜角度共同决定,齿廓倒角加工示意如图3所示。

图3 倒角切削示意

由图3可知,刀具进给深度z可表示为

z=c/tanθ

(5)

式中:c为倒角;θ为刀具单侧锥角。

由图3可知:以锥形铣刀最小工作半径的截面为等距曲线计算圆,其沿渐开线滚动时圆心的轨迹即为等距曲线,可知渐开线上任一点K沿法矢方向平移得到等距曲线上任一点K1,由式(4)可知,等距曲线的直角坐标方程为

(6)

式中:α为刀具最小工作半径。齿轮相邻两段渐开线关于分度圆圆心与弧槽中点的连线对称,为便于后续编制加工程序,则需对渐开线的直角坐标方程进行坐标变换,构建的新坐标系如图4所示。

图4 等距曲线计算示意

由图4可知,新坐标系为原坐标系沿逆时针方向旋转β得到,β的计算公式为

β=2st/d-θK

(7)

式中:st为齿轮弧槽宽;d为分度圆半径;θK为展角。则新坐标系与原坐标系的变换关系为

经坐标变换后的等距曲线方程为

(8)

由于齿轮每个倒角的2个倒角面均关于齿轮轴线对称,因此只需分析出单侧等距曲线方程即可。完成两侧齿廓倒角后,刀具运动至齿顶倒角起始点,工件绕自身轴线旋转一个角度,从而完成齿顶倒角加工。

2 加工仿真分析

2.1 齿轮三维模型

基于上述的齿廓倒角加工理论,文中引入具体实例进行仿真加工以验证该方法的可行性。工件基本几何参数如表1所示。

表1 工件基本几何参数

基于表1中工件的基本几何参数,利用MATLAB编写相应的程序计算出齿轮齿面点坐标,生成的齿面如图5所示。

图5 齿面点示意

将得到的齿面点坐标导入UG中,通过点生成齿面片体,再使用曲面组生成齿顶曲面,最后利用缝合功能得到齿轮模型的一个齿,根据表1中给出的工件基本几何参数在草图环境下绘制出齿轮的齿顶圆、齿根圆及分度圆,再通过圆周阵列以及特征拉伸即可得到齿轮三维模型,如图6所示。

图6 齿轮构建流程(a)和三维模型(b)

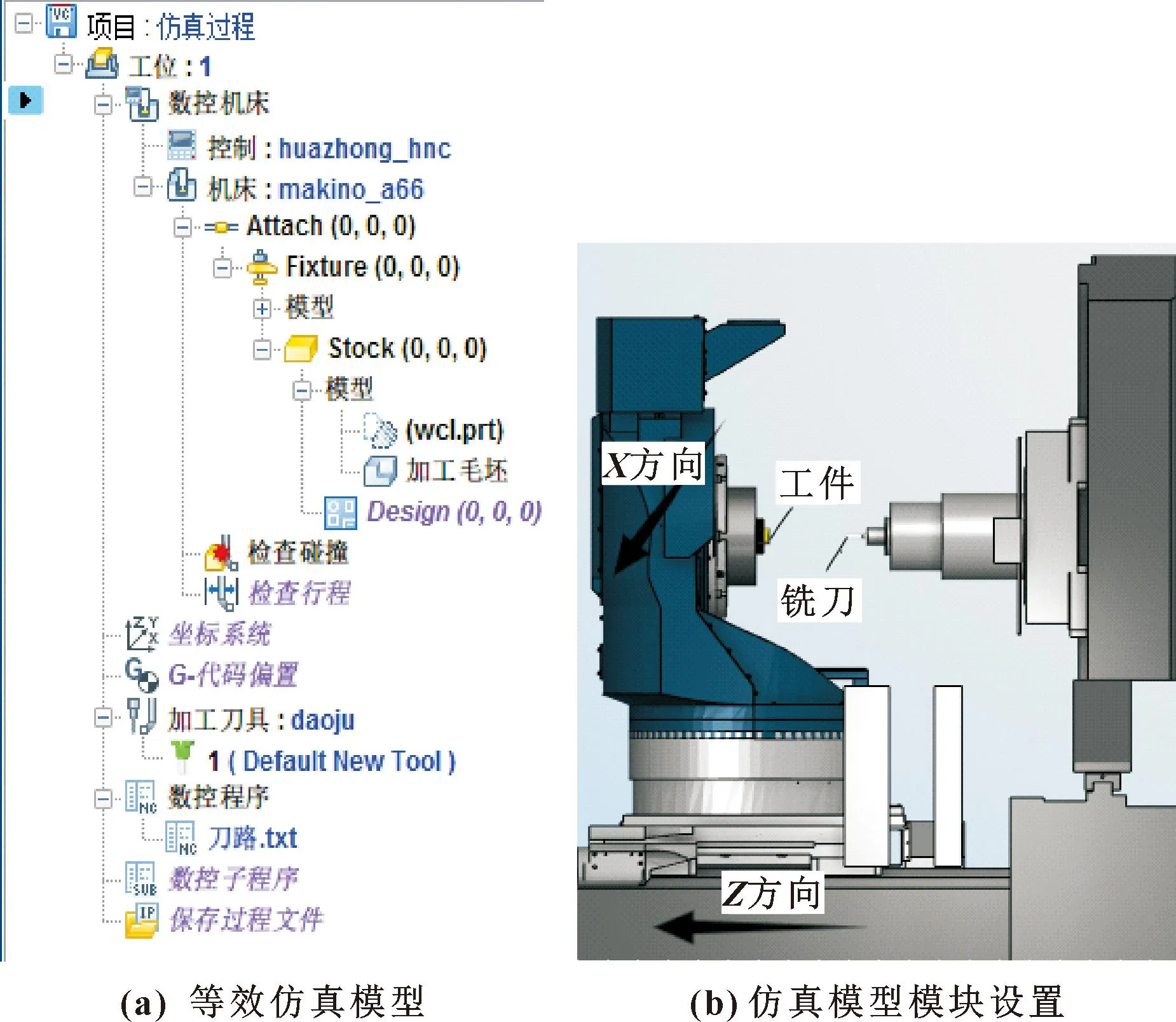

2.2 机床仿真模型

数控机床主要由机床模型与数控系统两大部分构成。文中以Vericut虚拟加工平台为基础,搭建机床模型并编写数控程序,为仿真实验提供加工环境。加工时,Z轴运行到位后,仿形加工运动由机床X轴、C轴联动实现,编制的数控程序如图7所示。开始加工前,需先将X向位置(对应仿真模型X轴)、Z向位置(对应仿真模型Z轴)调整至目标位置,如图7中的标识N1所示。加工过程中机床X、C轴两轴联动使刀具从起始点沿齿廓外一条等距曲线运动(如标识N2所示),从而完成齿廓倒角加工,随后调整X轴位置至齿顶倒角起始点,C轴旋转一定角度,完成齿顶倒角加工(如标识N3所示)。

图7 仿真加工程序

搭建完成后的机床等效仿真模型如图8(a)所示,机床各部件与功能如图8(b)所示。

图8 机床仿真模型

2.3 仿真加工与分析

基于文中提出的渐开线齿轮齿廓加工理论可知,实际加工时刀具切削刃截面圆心沿齿轮渐开线外侧一条等距曲线运动。将刀具运动轨迹转化为机床数控程序,通过控制机床X轴、C轴两轴联动合成刀具运动轨迹,齿廓倒角大小由Z方向进给量控制,每加工完一个齿便循环上一个齿的加工运动,循环次数与齿轮齿数相同。将编制完成的数控程序添加到搭建的机床模型中即可完成齿轮齿廓倒角的仿真加工,仿真结果如图9所示。

图9 齿廓倒角仿真加工结果

由图9可知:齿轮的齿廓、齿顶、齿根均实现了倒角加工,证明该方法可有效完成齿廓的倒角加工。为进一步分析加工后倒角的质量,在UG中构造倒角大小为0.5 mm的加工后理想齿轮模型,将它导入到Vericut软件中,与完成仿真加工后的齿轮模型重叠放置,对两者间的过切量(仿真加工模型与理论工件模型相比多切除的部分)及残余量(仿真加工模型与理论工件模型相比未被切除的部分)进行对比,对比结果如图10所示。

图10 倒角仿真结果分析

由图10(a)可知:齿轮的齿廓、齿顶有部分绿色及黄色,查看误差范围对照表可知,误差范围0.04~0.1 mm;由图10(b)可以看出:齿轮整体呈现蓝色,仅有少量紫色,该颜色对应的误差值为0.002 mm,这表明仿真加工模型与理论加工模型相比基本没有多切除的部分。综合过切量与残余量的误差分析可知,仿真加工的齿廓倒角大小与理论倒角大小基本吻合,倒角的一致性、连续性均可保证,该仿真结果证明了仿真加工的准确性,也证明了齿廓倒角加工方法的可行性。

3 实验验证

为了进一步验证文中提出的齿轮齿廓倒角理论的可行性,在国产数控机床上进行倒角加工。加工前的起始状态如图11所示。

图11 齿轮齿廓倒角加工

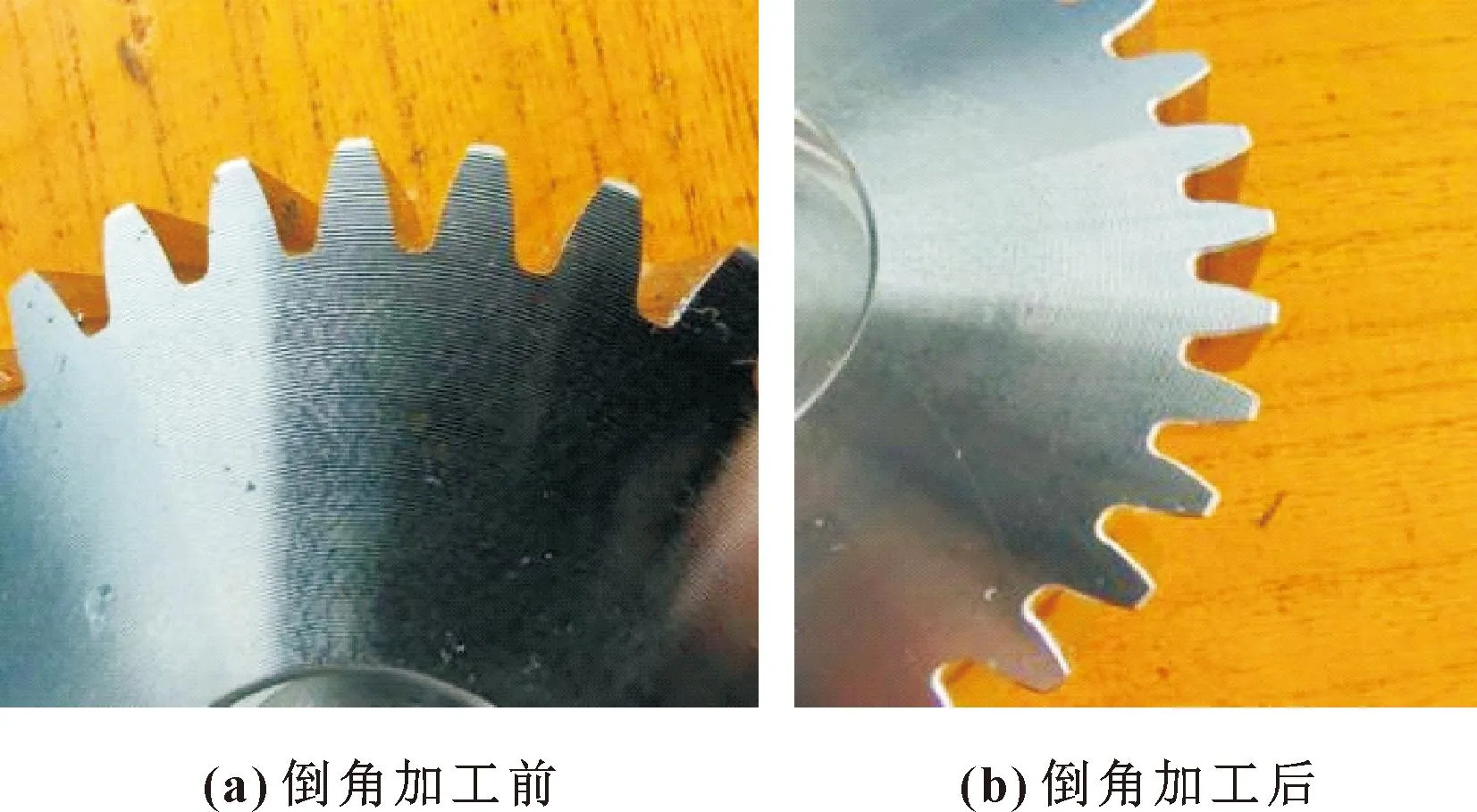

编制与仿真加工相同的数控程序,完成机床设置后展开齿轮端面倒角加工,加工完成后的齿轮如图12所示。

图12 齿廓倒角加工效果

由图12可知:倒角加工后消除了齿轮齿廓方向的尖角及毛刺,极大地提高了齿轮传动的稳定性,倒角棱面光滑平整,一致性高、连续性好。因此,综合理论分析和实验结果:文中提出的基于锥形铣刀的齿轮齿廓倒角理论正确,方法可行。

4 结论

文中提出了一种渐开线齿轮齿廓倒角的通用方法,对基于锥形铣刀与两轴数控机床的渐开线齿廓倒角加工技术进行了理论推导、仿真加工及实验验证,仿真分析与实验结果表明了该方法的正确性与可行性,为工业生产中渐开线齿轮齿廓的倒角加工提供了新的解决方案。