工程陶瓷圆弧成形磨削力预测与实验研究

2024-03-14陈信雨刘明贺齐钰张一鸣

陈信雨,刘明贺,齐钰,张一鸣

(沈阳建筑大学机械工程学院,辽宁沈阳 110168)

0 前言

工程陶瓷具有高强度、高硬度、良好的高温耐磨性以及化学性能稳定等优点,现已广泛应用于航空航天、新能源、石油化工、海洋以及机械等领域。但是陶瓷材料的硬脆性使其存在可加工性差、加工效率低以及加工成本高等诸多问题。因此,如何提高工程陶瓷在磨削工艺下的尺寸精度、表面光洁度及加工效率等是目前的研究热点[1-2]。

磨削力作为衡量磨削性能的重要指标,直接影响了砂轮耐用度、加工稳定性与表面完整性。因此,国内外广大学者对工程陶瓷磨削机制及磨削力进行了深入研究。WU等[3]通过赫兹理论和瑞利概率密度函数,建立了考虑延性和脆性去除共存的工程陶瓷磨削力模型。CAO等[4]在分析单颗磨粒的磨粒机制的基础上,对超声振动辅助磨削下的SiC陶瓷磨削力进行了研究。MLADENOVIC等[5]研究了微切削工艺下Al2O3陶瓷单颗磨粒法向和切向切削力。ZHU等[6]建立了倾斜超声椭圆振动切削下的Al2O3陶瓷磨削力模型。杜添贺等[7]构建了瑞利分布下的单颗磨粒最大未变形切削深度模型,并结合单位面积有效磨粒数,得到了高速平磨ZrO2陶瓷磨削力模型。刘浩等人[8]基于超声磨削实验和极差分析法实现了ZrO2陶瓷磨削力的预测。

由以上文献可知,学者们在工程陶瓷磨削力预测方面已取得了较多成果,但目前的研究均集中在平形砂轮磨削。成形磨削作为一种针对难加工材料复杂型面构件的加工方法,目前在齿轮、轴承内外圈滚道等零件的加工中得到了广泛应用[9-11]。由于成形磨削所采用的异型砂轮与平形砂轮在结构上具有明显的差异,所以导致了现有磨削力研究成果无法完全应用于成形磨削之中。同时对于工程陶瓷的成形磨削力预测尚不多见。因此,针对工程陶瓷圆弧成形磨削力的研究具有显著的科学意义及工程价值。

1 磨削力建模思想

根据圆弧砂轮结构的特点,文中采用尺寸趋近思想对圆弧成形磨削工程陶瓷磨削力模型进行构建,如图1所示。可知,圆弧砂轮表面是具有一定曲率的弧面,由此可以近似认为与工件接触的砂轮是由n个微小平形砂轮组成。因此,圆弧成形磨削力即为多个平形砂轮磨削力的叠加。由于每个平形砂轮直径以及相对位置的不同,使得各平形砂轮磨削工件时的磨削深度、砂轮转速以及接触弧长等参数存在差异。其中,不同位置的平形砂轮(当砂轮数量为偶数时)磨削深度可以表示为

(1)

图1 圆弧成形磨削示意

式中:apmax为圆弧砂轮最大磨削深度;i为平形砂轮编号;j为平行砂轮半数。

砂轮转速可以表示为

(2)

式中:vsmax为圆弧砂轮线速度;Dsmax为最大平形砂轮直径。

砂轮直径的计算公式为

Dsi=Dsmax-2×(apmax-api)

(3)

工件与砂轮的接触弧长为

(4)

平形砂轮宽度可以表示为

(5)

式中:r为圆弧砂轮弧面半径。

2 圆弧成形磨削力模型

2.1 单颗磨粒磨削力模型

由磨削机制可知,工程陶瓷磨削力主要包括切削变形力和滑擦力。其中,切削变形力由塑性切削力和脆性切削力组成。因此,单颗磨粒的法向磨削力Fgn及切向磨削力Fgt可表示为

(6)

式中:Fgsn与Fgst分别为法向及切向滑擦力;Fgcn与Fgct分别为法向及切向塑性磨削力;Fgbn与Fgbt分别为法向及切向脆性磨削力。

对于单颗磨粒而言,Fgsn与Fgst[12]分别为

(7)

式中:S、p及μ分别表示为磨粒与工件间的接触面积、平均压力以及摩擦因数。

由工程陶瓷脆塑性去除机制可知,在磨削过程中当磨粒的最大未变形切屑厚度hmax小于脆塑性临界切削深度hc时,工程陶瓷表现为塑性去除。通过对单颗磨粒受力状态进行分析,其塑性磨削力[13]可表示为

(8)

式中:k为常数;Fp是单位磨削力;Ns为单位面积磨粒数;θ为磨粒锥顶半角;vw为进给速度。

当hmax≥hc时,工程陶瓷表面将产生横向裂纹和径向裂纹,进而使其发生脆性去除[14]。由文献[15]可知,陶瓷材料脆性磨削力为

(9)

其中:C为常数,其值为0.226;H、E、ν以及σy分别为工程陶瓷硬度、弹性模量、泊松比以及屈服强度;Cl和Ch分别为横向和径向裂纹长度。

2.2 有效磨粒数

由于砂轮上的磨粒尺寸及分布具有随机性,因此在有效磨粒数的计算中需对其进行分析。已有研究表明[16],磨粒的突起高度符合正态分布,如图2所示。根据工程陶瓷磨削机制,并结合图2,可将不同突起高度磨粒在加工中所起到的切削作用分为3个区域,即滑擦区(dslimin~dcutmin)、塑性去除区(dcutmin~dbrimin)以及脆性去除区(dbrimin~dmax)。

图2 不同去除方式的磨粒高度分布

图2中,最小滑擦磨粒高度dslimin、最小塑性去除磨粒高度dcutmin、最小脆性去除磨粒高度dbrimin在正态分布中的对应值分别为

(10)

其中:dmin为最小磨粒高度;dmax为最大磨粒高度;hin为最大磨粒切入工件深度。

因此,根据概率统计方法能够得到单位时间内参与磨削的滑擦磨粒数Nsli、塑性去除磨粒数Ncut以及脆性去除磨粒数Nbri,即

(11)

式中:Ntotal为单位时间内经过磨削弧区的总磨粒数。

2.3 总磨削力模型

综上所述,假设圆弧砂轮由偶数个微小平形砂轮组成,工程陶瓷圆弧成形磨削总磨削力为

(12)

3 磨削实验与验证

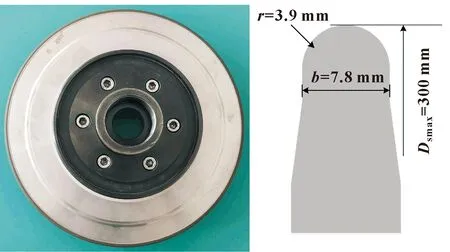

采用ORBIT36CNC平面磨床对氮化硅陶瓷进行磨削实验,工件大小为20 mm×20 mm×10 mm。磨削工具采用树脂结合剂圆弧金刚石砂轮,砂轮结构与尺寸参数如图3所示。磨削力采用Kistler9257B三向平面测力仪进行测量。磨削工艺参数如表1所示。

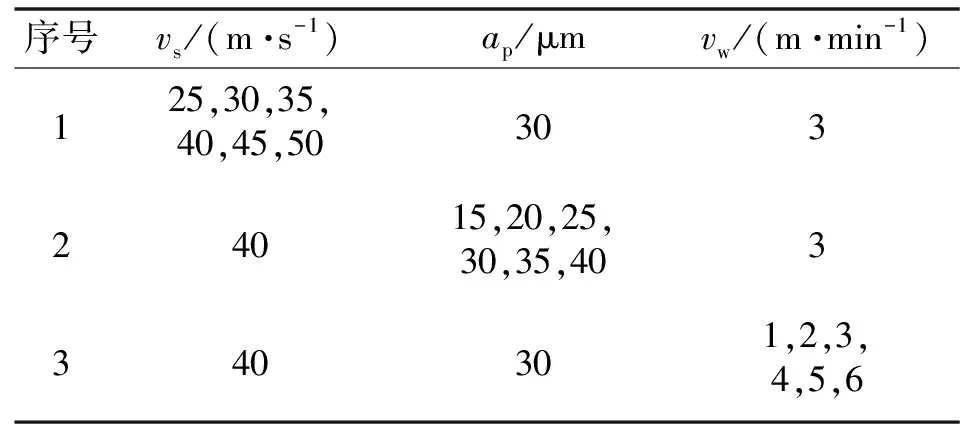

表1 磨削工艺参数

图3 圆弧砂轮结构与尺寸参数

圆弧砂轮成形磨削力实验结果与理论计算值的对比如图4—6所示。可知:不同磨削工艺参数下的实验测量值与法向磨削力和切向磨削力理论计算值一致性较好,平均误差分别为8.793%和9.986%。随着组成圆弧砂轮的平形砂轮数量增多误差逐渐降低。从图4—6还可以看出:磨削力随ap和vw的增加而增加,随vs的增加而减小。发生这种变化的原因在于:(1)ap的增加将导致单位时间内参与磨削的磨粒数量和概率提高,同时会使得磨粒与工件间的接触弧长延长,进而引起了磨削力的变化(图4);(2) 当vw提高时,由于磨粒的最大未变形切屑厚度以及单位时间经过磨削弧区的有效磨粒数增加,导致氮化硅陶瓷的宏观材料去除率提高,最终造成了磨削力的增大(图5);(3) 随着vs的增加,磨粒的最大未变形切屑厚度将会降低。切屑厚度的降低不仅能够使得单颗磨粒磨削力变小,同时会引起部分磨粒去除方式由脆性去除转变为塑性去除,从而导致磨削力逐渐下降(图6)。

图4 磨削深度对圆弧成形磨削力影响趋势(vs=40 m/s,vw=3 m/min)

图5 砂轮线速度对圆弧成形磨削力影响趋势 (ap=30 μm,vw=3 m/min)

图6 进给速度对圆弧成形磨削力影响趋势 (ap=30 μm,vs=40 m/s)

4 结论

(1)基于尺寸趋近思想建立的工程陶瓷圆弧成形磨削力模型能够有效对磨削力进行预测。法向和切向磨削力理论计算值与实验值平均误差分别为8.793%和9.986%。误差伴随着组成圆弧砂轮的平形砂轮数量增多而逐渐降低。

(2)磨削力随磨削深度及进给速度的增加而增加,随砂轮速度的增加而减小。磨削工艺参数对磨削力的影响主要与参与磨削的有效磨粒数、磨粒与工件的接触弧长以及最大未变形切屑厚度等因素有关。