气液2相离心甩油盘设计

2016-09-23蒋雪辉

蒋雪辉

(北京动力机械研究所,北京100074)

气液2相离心甩油盘设计

蒋雪辉

(北京动力机械研究所,北京100074)

为了进一步减少微型涡喷发动机零件数目,降低成本,设计了1种气液2相离心甩油盘。在甩油盘设计过程中借鉴了气液2相泵的设计方法,设计了1组叶片用来提高甩油盘的加压能力,并在供油管路中供入空气用来防止气蚀。对所设计的甩油盘进行了数值校核和部件及整机试验验证。数值计算结果表明:甩油盘的性能和强度均满足使用要求。甩油盘部件和发动机整机试验表明:甩油盘雾化效果良好,具有宽转速范围的快速点火及起动能力,可满足设计要求。

甩油盘;气液2相;燃油雾化;微型涡喷发动机

0 引言

推力小于100 kg的涡喷发动机一般被称为微型涡喷发动机[1-2],具有结构紧凑、成本低、零件少的特点[3-5]。对于微型涡喷发动机燃烧室,国内有采用蒸发管式燃烧室[6-8]的,也有采用甩油盘式燃烧室的[9-11]。甩油盘式燃烧室利用甩油盘旋转将燃油雾化,用低功率的油泵供油,以达到降低成本、减小油泵体积的目的。而微型涡喷发动机取消了滑油系统,用燃油先润滑轴承,然后进入燃烧室内燃烧,这样会增加油路的阻力,进而增大供油压力。在保证供油量的情况下,如何减小供油压力,同时保证甩油盘的雾化效果,是微型涡喷发动机甩油盘设计的关键。

可以在甩油盘上设计1组叶片,用来给燃油加压,弥补燃油流路中的压力损失,甚至可以取消油泵,直接用压气机的气压来挤压燃油,进一步减少微型涡喷发动机零件数目,降低微型涡喷发动机成本。由于发动机转速很高,燃油流过轴承时会被加热、蒸发,变成气态燃油发生气蚀,对部件造成损害。为此,可在供油管路从内环腔通过段管壁上开引气孔,通过引气孔向油管内引入空气,通过控制引气孔数目调整引入空气量。供油管路中加入一定量空气,利用空气的可压缩性,减少气泡对管壁的冲击[12]。同时,加入空气可以提高燃油雾化效果,还可以提前与燃油掺混,对燃烧有利。

在燃油油路中加入空气后,进入甩油盘的燃油就变成了气液混合物。经过甩油盘的搅拌后,气液2相混合得更加均匀,为区别于常规的甩油盘[13-14],可以称这种形式的甩油盘为气液2相离心甩油盘。

本文借鉴气液2相泵的设计方法,既考虑了汽蚀对结构强度的影响,也考虑了甩油盘的加压效果,设计了气液2相离心甩油盘,并进行了部件和整机试验考核。

1 方案设计

气液2相离心甩油盘方案如图1所示。从轴承出来的油气混合物进入甩油盘后,经过叶片加压,再利用离心力通过甩油盘和燃烧室内壳间的空隙甩到燃烧室中。油气混和物从连续的缝隙进入燃烧室,还可以消除常规孔式离心甩油盘在火焰筒内造成的旋转高温点,改善涡轮的工作环境。叶片设计可以借鉴文献[12]中气液2相泵的叶片设计方法,即采用单相离心泵的设计方法,再对叶片加厚,增加叶片强度。

由于对甩油盘的加压效率要求不高,同时为了加工方便,降低成本,采用常规的双圆弧式叶片,甩油盘结构如图2所示。

图1 叶片式甩油盘方案

图2 甩油盘结构

2 数值计算

2.1流场计算

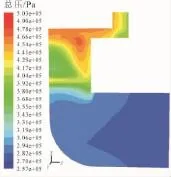

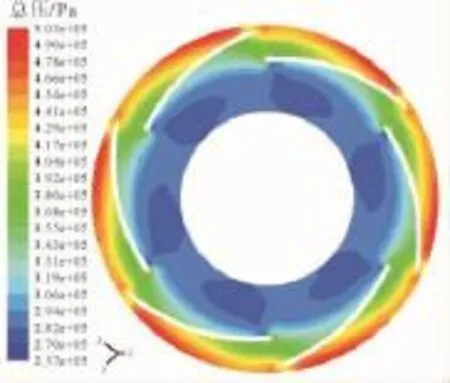

流场计算使用商用软件FLUENT6.3,采用RNG湍流模型,隐式算法,1阶迎风差分格式;在2相流计算中,使用软件提供的mixture模型。计算模型的进口取甩油盘进口,出口取气液2相混合物在燃烧室的进口。计算模型如图3所示。在计算中,空气为理想气体,燃油为不可压缩流体,密度为 780 kg/m3。通过调整计算模型出口背压和混合物中燃油的质量分数,使燃油流量达到设计值。

图3 流场计算模型

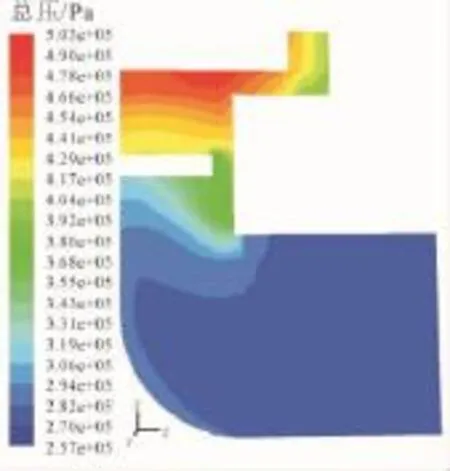

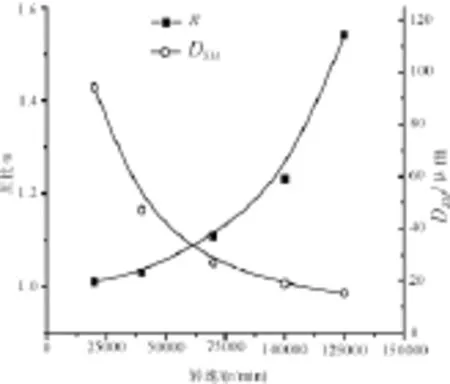

计算得到的子午面上的总压分布如图4所示,与子午面呈90°截面上的总压分布如图5所示,轴向截面总压分布如图6所示。甩油盘加压效果明显,增压比为可达1.54。从图4、5中可见,气液混合物沿径向压力逐渐增高,经过叶片后,压力增加得更加明显,证明叶片的加压效果很好。结合图1、3可知,在甩油盘出口,由于甩油盘是旋转的,燃烧室内壳是静止的,压力增加幅度从甩油盘侧到燃烧室内壳侧逐渐减小,甩油盘侧压力增加最大,燃烧室内壳侧压力增加最小。从图6中可见,在叶片的压力面和吸力面,压力沿流动方向均逐渐增大,没有出现负压力梯度压区,说明叶型布局设计合理。通过计算可得叶片上的压力,可用于叶片强度计算。不同转速下的增压比和燃油DSM如图7所示。从图中可见,在转速为50000 r/min以下,甩油盘增压效果不明显;在转速超过50000 r/min后,尤其是超过80000 r/min后,甩油盘的加压效果显著增加。DSM的变化与甩油盘的加压效果一致,加压效果越明显,DSM越小,雾化效果越好。

图4 子午面上总压分布

图5 与子午面呈90°截面上的总压分布

图6 轴向截面上的总压分布

图7 不同转速下的增压比和燃油DSM

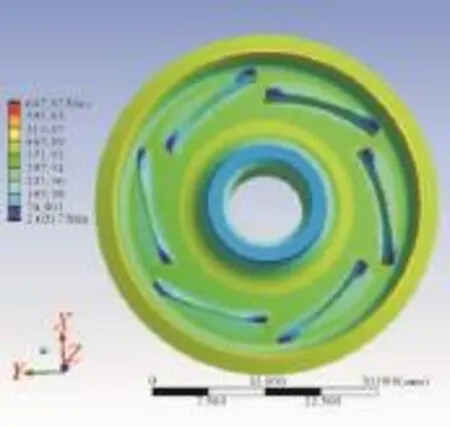

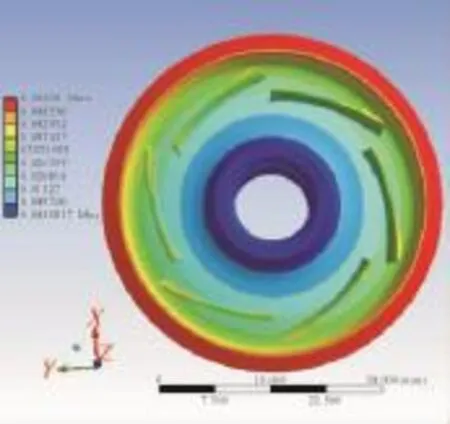

2.2强度计算

强度计算使用workbench12,材料密度取7850 kg/m3,杨氏模量为2×1011Pa,泊松比为0.3。计算模型的叶片根部倒角与实际结构一致,同时引入流场计算得到的叶片表面压力。甩油盘在最大设计转速下应力和变形情况分别如图8、9所示。从图8中可见,最大应力为667.83 MPa,集中在叶片尾部根部附近,甩油盘的材质为1Cr11Ni2W2MoV,屈服极限为735 MPa,甩油盘结构满足使用强度要求。从图9中可见,计算得到甩油盘在最大工作转速下,最大变形量为0.054 mm,发生在甩油盘出口的自由端。如图1所示,此端面与燃烧室内壳相距1.5 mm左右,变形不会导致动静件间碰摩。在此设计基础上,考虑到叶片厚度是针对单相流体设计的,而甩油盘实际用于气液2相流体,根据文献[12],对叶片进行加厚处理,从而完成甩油盘的结构设计。

图8 在最大设计转速下的应力

图9 在最大设计转速下的变形

3 试验结果

3.1甩油盘部件试验结果

甩油盘的雾化质量决定了其设计的优劣,雾化质量包括液滴的直径和均匀程度。甩油盘部件试验可以直观地体现甩油盘的雾化质量。

甩油盘部件试验采用1种新颖的试验方式,用1台微型涡喷发动机作为试验载体,将火焰筒拆除,去掉一部分燃烧室机匣,用来观察甩油盘的雾化质量。在涡喷发动机试验台架上用1台电动机拖动发动机转动,进行甩油盘部件试验,这样就可以节省部件试验台的建设费用,从而降低了整机的研制成本。甩油盘部件试验件及试验时燃油雾化情况分别如图10、11所示。试验表明,在远低于发动机自励转速下,甩油盘的雾化质量就很好,液滴的直径和均匀程度均优于同等转速下文献[15]中常规孔式甩油盘甩出液滴的直径和均匀度(文献[15]中的甩油盘径向尺寸略大于本文设计的甩油盘的)。试验中还发现气液2相离心甩油盘甩出的油雾有很强的跟随性,甚至可以跟随自然风飘动。可以利用甩油盘的这种特性来设计火焰筒。

图10 甩油盘雾化试验件(约10000 r/min)

图11 燃油雾化情况(红框部位)

3.2整机试验结果

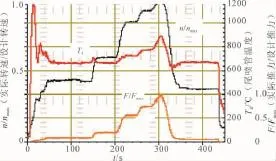

喷油环试验表明甩油盘在低转速下的雾化质量较好,有很强的跟随性。那么根据气液2相甩油盘的雾化特点,对火焰筒进行相应调整设计,微型涡喷发动机就能在很宽转速范围内实现快速点火及起动,且在慢车前就能迅速收回尾焰。整机试验也证明了这一点,而且供油压力很低,基本上与燃烧室环腔内压力相当。装配气液2相离心甩油盘的典型整机试验曲线如图12所示。

图12 典型的发动机试验曲线

4 总结

根据微型涡喷发动机结构紧凑的特点,以及低成本要求,设计了1种新式的气液2相离心甩油盘。

在燃油中掺入一定量空气,可以防止气蚀损害,与燃油提前掺混,也有利于燃烧和燃油雾化。为达到低压供油的要求,在离心甩油盘上设计了1组叶片,用以给气液2相流加压。

部件试验表明:在远低于发动机自励转速下,甩油盘的雾化质量就很好,并且甩油盘甩出的油雾有很强的跟随性,可以利用该特性来设计相配合的火焰筒。整机试验表明:发动机在很宽转速范围内均容易实现快速点火及起动,且在慢车前能迅速收回尾焰,而且供油压力很低。

[1]黄国平,温泉,李博,等.微型涡喷发动机顶层设计研究[J].航空动力学报,2003,18(6):832-838.

HUANG Guoping,WEN Quan,LI Bo,et al.Top level design of micro turbine jet engine[J].Journal of Aerospace Power,2003,18(6):832-838.(in Chinese)

[2]谭汉清.国外微型涡喷发动机应用现状及未来发展趋势[J].飞航导弹,2013(3):76-80.

TAN Hanqing.Foreign present situation and development trend of micro turbine jet engine[J].Aerodynamic Missile Journal,2013(3):76-80.(in Chinese)

[3]Harris M M,Jones A C,Alexander E J.Miniature turbojet development at Hamiltion Sundstrand:the TJ-50,TJ-120 and TJ-30 turbojet[R]. AIAA-2003-6568.

[4]Rodgers C.Turbofan design options for mini UAV's[R].AIAA-2001-3969.

[5]郭渊,刘科辉,郑严.微型涡喷发动机设计难点与顶层系统分析[J].飞航导弹,2010(12):86-90.

GUO Yuan,LIU Kehui,ZHENGYan.Micro turbine jet engine design difficulties and top level system analysis[J].Aerodynamic Missile Journal,2010(12):86-90.(in Chinese)

[6]梁德旺,黄国平.厘米级微型涡轮喷气发动机主要研究进展[J].燃气涡轮试验与研究,2004,17(2):9-13.

LIANG Dewang,HUANG Guoping.Recent developmentand key techniques of micro-turbine in centimeter size[J].Gas Turbine Experiment and Research,2004,17(2):9-13.(in Chinese)

[7]蔡文哲.微型蒸发管式燃烧室性能研究及改进[D].南京:南京航空航天大学,2011.

CAIWenzhe.Performanceimprovementandresearchonmicro combustion with vaporizing tube.[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2011.(in Chinese)

[8]郭渊,蒋雪辉,郑严.微型涡轮喷气发动机蒸发管式燃烧室数值模拟[J].战术导弹技术,2011(1):109-103.

GUO Yuan,JIANG Xuehui,ZHENG Yan.Numerical simulation for the combustor with vaporizing tube of micro turbojet engine[J].Tactical Missile Technology,2011(1):109-103.(in Chinese)

[9]黄治国,单鹏,王延荣.微型涡喷发动机结构设计研究[J].北京航空航天大学学报,2004,30(3):206-209.

HUANG Zhiguo,SHAN Peng,WANG Yanrong.Structure design study of a micro-turbojet engine[J].Journal of Beijing University of Aeronautics and Astronautics,2004,30(3):206-209.(in Chinese)

[10]曾川,王洪铭,单鹏.微涡喷发动机离心甩油盘环形折流燃烧室的设计与实验研究[J].航空动力学报,2003,18(2):92-96.

ZENG Chuan,WANG Hongming,SHAN Peng.The design and study of the annular combustion chamber with centrifugal fuel injection[J]. Journal of Aerospace Power,2003,18(2):92-96.(in Chinese)

[11]李聪,方蜀州,张平.微型涡喷发动机燃烧室数值模拟[J].推进技术,2008,29(5):513-518.

LI Cong,FANG Shuzhou,ZHANG Ping.Numerical simulation of annular combustion chamber for micro-turbine engine[J].Journal of Propulsion Technology,2008,29(5):513-518.(in Chinese)

[12]陈次昌.2相流泵的理论与设计[M].北京:兵器工业出版社,1994:74-78.

CHEN Cichang.Two-phase fluid bump theory and design[M]. Beijing:Ordnance Industry Press,1994:74-78.(in Chinese)

[13]侯凌云.喷嘴技术手册[M].北京:中国石化出版社,2002:133-136.

HOULingyun.Injectortechnicalmanual[M].Beijing:China Petrochemical Press,2002:133-136.(in Chinese)

[14]胡正义.航空发动机设计手册:第9册主燃烧室[M].北京:航空工业出版社,2000:377-384.

HU Zhengyi.Aircraft engine design manual:combustor(9th album)[M].Beijing:Aviation Industry Press,2000:377-384.(in Chinese)

[15]Kang Y L,Seong M C,Yeoung M H.Ignition characteristics on the annular combustor with rotating fuel injection system[R].ASME 2004-GT-53233.

(编辑:张宝玲)

Design of a Gas-Liquid Two-Phase Slinger JIANG Xue-hui

(Beijing Power Machinery Institute,Beijing 100074,China)

In order to decrease further component amount of micro-turbojet engine and reduce cost,a gas-liquid two-phase slinger was designed.In the design process,the method of gas-liquid two-phase bump design was referred to design a set of blades to increase the pressure ability of the slinger,and the air was injected in the fuel supply line to eliminate cavitations.Numerical and test verification were conducted.Numerical calculations show that the slinger performance and strength meet the requirements.Slinger unit and the engine tests show that the slinger pulverization is good,has rapid ignition and start-up ability over wide speed ranges and meets the requirements.

engine slinger;gas-liquid two-phase;fuel atomization;micro-turbojet engine

v232.3

A

10.13477/j.cnki.aeroengine.2016.02.002

2015-08-22

蒋雪辉(1972),男,高级工程师,从事燃烧室设计工作;E-mail:jiangxuehui@hotmail.com。

引用格式:蒋雪辉.气液2相离心甩油盘设计[J].航空发动机,2016,42(2):7-10.JIANGXuehui.Design ofa gas-liquid two-phase slinger[J].Aeroengine,2016,42(2):7-10.