斜盘式柱塞泵柱塞副最佳间隙值的计算与仿真

2022-06-24白国庆贺志凯李锋锋王虹霞王志辉

白国庆,贺志凯,李锋锋,王虹霞,王志辉

(1.太原学院 机电与车辆工程系,山西 太原 030032;2.太原重工轨道交通设备有限公司,山西 太原 030032)

0 引言

长寿命的斜盘式柱塞泵是国家工程机械等领域急需的设备[1-5],但我国制造的柱塞泵普遍存在可靠性低和寿命短等问题。柱塞副间隙值的设计合理与否是影响柱塞泵寿命的重要因素之一[6-8],柱塞副间隙值过大,会使柱塞泵的容积效率降低,流量不足;间隙值过小会使柱塞在缸体卡死的风险大幅度提高。这种情况下,就需要设计出既能保证柱塞泵正常运转又能使柱塞泵能耗最低的间隙值,这个间隙值称作柱塞副最佳间隙值。

1 柱塞副最佳间隙值的理论计算

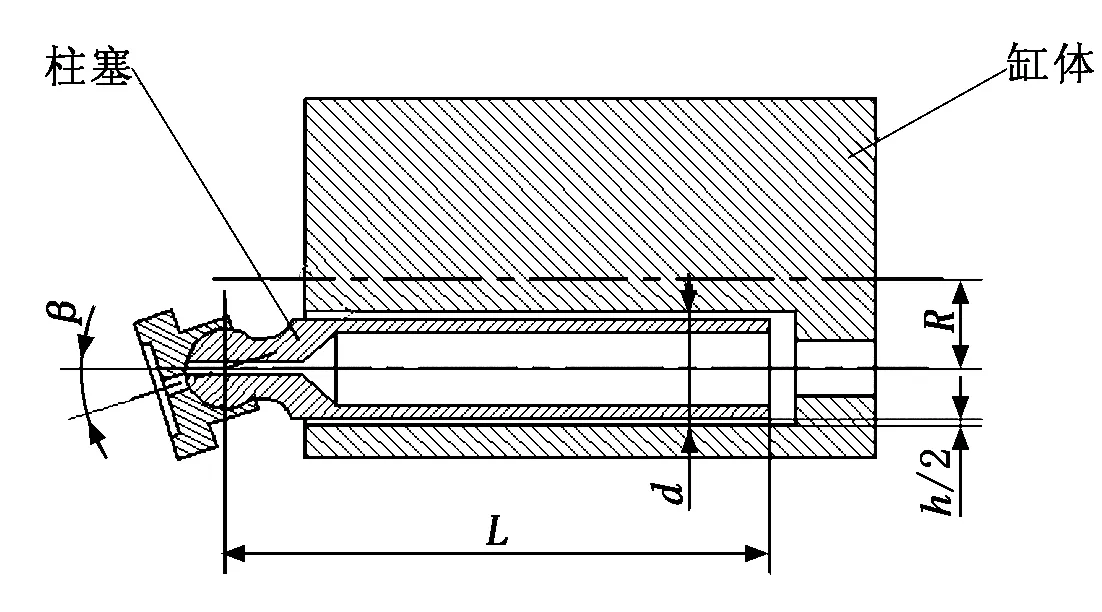

柱塞副最佳间隙值是指柱塞直径与缸体孔之间的最佳间隙值,用h表示,如图1所示。

图1 柱塞副最佳间隙值示意图

柱塞副最佳间隙值h由运转间隙值h1和温度间隙值h2两部分决定。

运转间隙值h1(mm)为:

(1)

其中:μ为油的动力黏度,Pa·s;vp为柱塞相对缸孔的滑动速度,mm/s;l为柱塞在缸孔中留缸长度的一半,mm;ps为负载压力,Pa。

柱塞相对缸孔的滑动速度为:

(2)

其中:R为缸体分布圆半径,mm;n为柱塞泵转速,r/min;βmax为斜盘最大倾角,(°)。

柱塞在缸孔中的留缸长度为:

2l=L-R×tanβmax.

(3)

其中:L为柱塞长度,mm。

将式(1)、式(2)和式(3)联立,可得:

(4)

由于柱塞和缸体在制造和运转时存在温度差别,因而要考虑温度的影响。柱塞和缸体的材料线膨胀系数不同,会使间隙值发生变化,缸体材料一般是铜合金,柱塞材料一般是合金钢,缸体的线膨胀系数大于柱塞的线膨胀系数,运转时会增大间隙值。温度间隙值h2(mm)为:

h2=(α1-α2)×ΔT×d.

(5)

其中:α1为缸体材料的线膨胀系数,1/℃;α2为柱塞材料的线膨胀系数,1/℃;ΔT为运转温度与制造温度的差值,℃;d为柱塞直径,mm。

将式(4)和式(5)联立,可得柱塞副最佳间隙值h(mm)为:

(6)

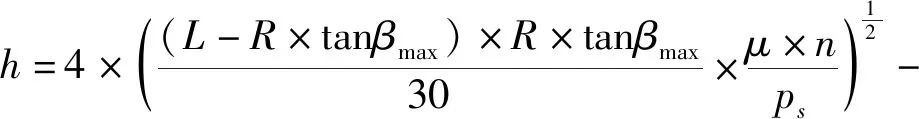

推导出柱塞副最佳间隙值理论计算公式后,搭建了Simulink[9-12]仿真计算模型,如图2所示。

图2 柱塞副最佳间隙值的Simulink仿真模型

通过设置负载压力ps、柱塞泵转速n等相关参数,进行仿真运算可以得到柱塞副最佳间隙值h的数值。

2 柱塞副最佳间隙值影响因素分析

2.1 负载压力对柱塞副最佳间隙值的影响

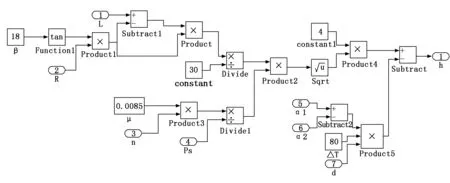

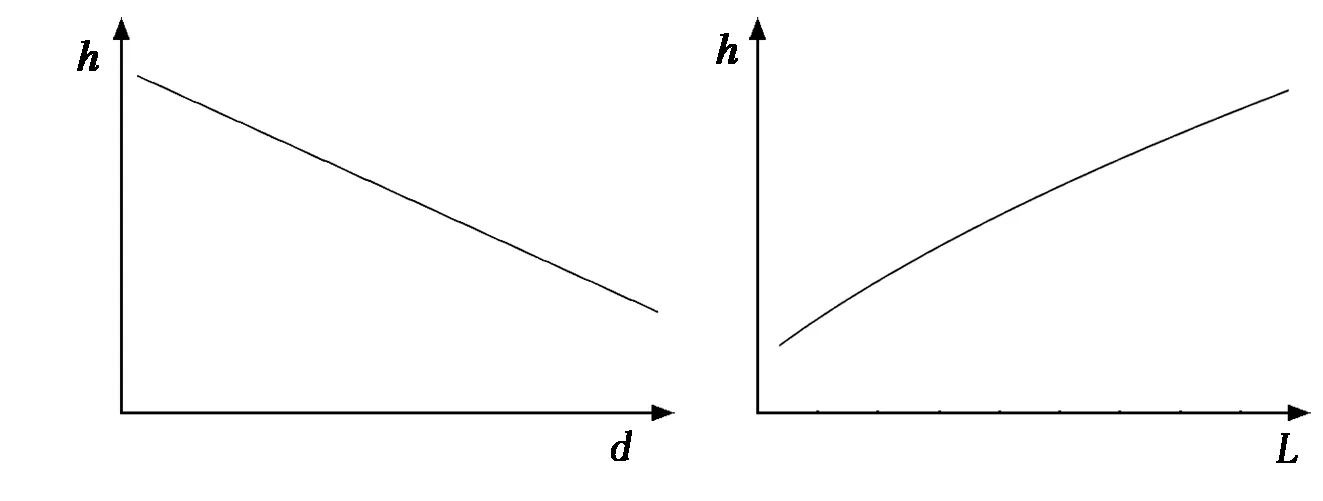

当柱塞泵转速等相关参数一定时,通过改变仿真模型中负载压力的数值,得到柱塞副最佳间隙值与负载压力的关系,如图3所示。

从图3可以看出,当负载压力增大时,柱塞副最佳间隙值减小。

2.2 柱塞泵转速对柱塞副最佳间隙值的影响

当负载压力等相关参数一定时,通过改变柱塞副最佳间隙值仿真模型中柱塞泵转速的取值,可以得到柱塞泵转速与柱塞副最佳间隙值的关系,如图4所示。

图3 负载压力与柱塞副最佳间隙值的关系图4 柱塞泵转速与柱塞副最佳间隙值的关系

从图4可以看出,当柱塞泵转速提高时,柱塞副最佳间隙值增大。

2.3 柱塞直径对柱塞副最佳间隙值的影响

当其他参数一定时,通过改变柱塞副最佳间隙值仿真模型中柱塞直径的取值,可以得到柱塞直径与柱塞副最佳间隙值的关系,如图5所示。

从图5可以看出,当柱塞直径增大时,柱塞副最佳间隙值减小,且两者近似于线性相关关系。

2.4 柱塞长度对柱塞副最佳间隙值的影响

当其他参数一定时,通过改变柱塞副最佳间隙值仿真模型中柱塞长度的取值,可以得到柱塞长度与柱塞副最佳间隙值的关系,如图6所示。

图5 柱塞直径与柱塞副最佳间隙值的关系图6 柱塞长度与柱塞副最佳间隙值的关系

从图6可以看出,当柱塞长度增大时,柱塞副最佳间隙值增大。

3 柱塞副最佳间隙值试验

根据产品相关参数,通过计算与Simulink仿真得到柱塞副最佳间隙值,产品按照柱塞副最佳间隙值进行制造,并进行试验验证。

3.1 柱塞副最佳间隙值的确定

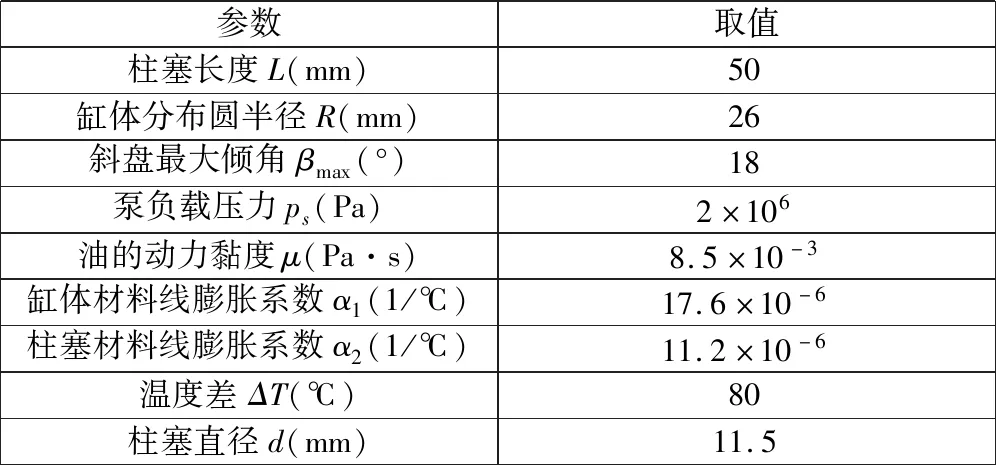

某型柱塞泵的相关参数见表1,仿真运算后得到柱塞副最佳间隙值为0.015 mm。

表1 某型柱塞泵的相关参数

3.2 产品试验及结果

该产品的柱塞副最佳间隙值按0.015 mm进行设计、制造、装配,并对该产品进行寿命考核试验;试验结束后,对柱塞进行相关计量,检查柱塞副磨损情况。

经试验,产品通过100 h寿命考核,并且柱塞无磨损,见图7。

图7 100 h寿命考核后的柱塞

3.3 试验验证

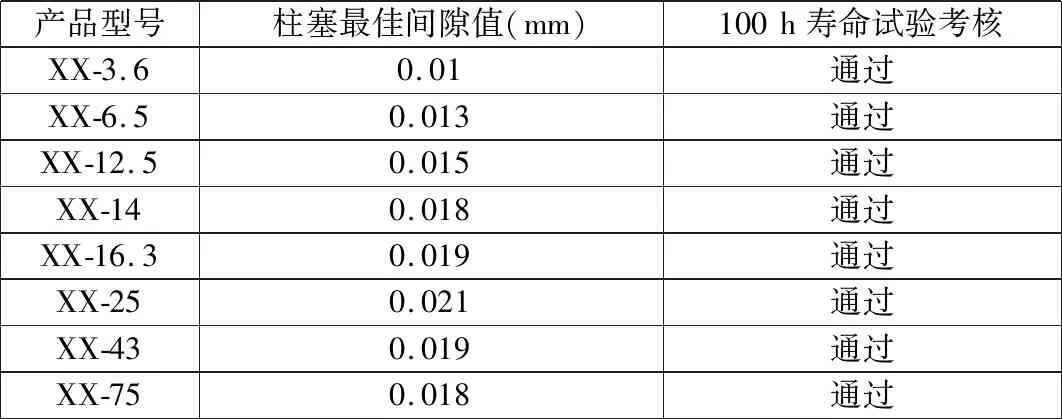

为进一步验证该种仿真计算方法的正确性,对8种不同型号柱塞泵应用以上方法进行柱塞副最佳间隙值的确定,并进行寿命考核,其结果见表2。

表2 多型柱塞泵的柱塞副最佳间隙值及寿命考核结果

由表2可以看出,8种不同型号柱塞泵的柱塞副最佳间隙按照仿真计算值确定后,均通过100 h寿命考核试验。

4 结论

本文推导的柱塞副最佳间隙值计算公式和建立的仿真模型,可为柱塞副最佳间隙值的确定提供一种有效方法,并通过对多种型号产品试验验证了其正确性。