钐铁氮永磁转子在无刷直流电动机的应用与研究

2024-01-26孔佳元

孔佳元

(九阳股份有限公司, 杭州 310018)

0 引 言

小型直流无刷电机因为其高效、低噪声、智能可控的特性,被广泛应用于安装尺寸受限的便携式家用电器及家政机器人领域。为了实现小体积大扭矩输出,多采用转速较高的内转子电机搭配减速箱,应用多极环状的粘接钕铁硼永磁转子,以满足高性能输出。为了减小稀土用量,设计上追求较薄的磁钢厚度。而内转子多极磁环,多采用基于Halbach阵列原理的外充(外向聚磁,外环提供气隙磁场),磁力线在内环实现自传导[1-2]。当磁环厚度过薄时,磁钢内部流经磁通的截面小,容易磁饱和而漏磁,需要设置导磁背轭牵引外溢的漏磁。各向异性的粘接钕铁硼磁粉工艺难度大,产量小价格高。行业普遍应用快淬法生产的各向同性的粘接钕铁硼磁粉[3-4],采用模压成型工艺增加磁粉占比以提升性能。工艺上需要先压制成钕铁硼粘接磁环,充磁完成后再与电机转子组件压装。模压工艺会造成磁环轴向压制的压力分布不均,造成磁粉分布密度两头大中间小,轴向磁场强度存在较大差异[5]。新一代稀土永磁材料钐铁氮(SmFeN)与钕铁硼相比具有相近的饱和磁化强度和矫顽力,稀土成分为相对过剩的金属钐。目前钐铁氮材料在国内已完成低成本产业化,采用注射成型工艺制备粘接磁体,更可以与铁氧体磁粉配比,形成高性价比的复合磁体[6]。但作为新一代的稀土永磁材料,国内电机领域内对其的应用研究尚在起步阶段,鲜见相关的应用研究文献。

本文以应用在扫地机器人上的某型号直流无刷电机为研究对象,开展钐铁氮多极磁环的替代应用与研究,基于Maxwell 2D平台,进行钐铁氮等效方案和取消导磁背轭的优化方案设计,最后通过样机进行对比测试验证。

1 模型建立

1.1 电机的主要技术参数

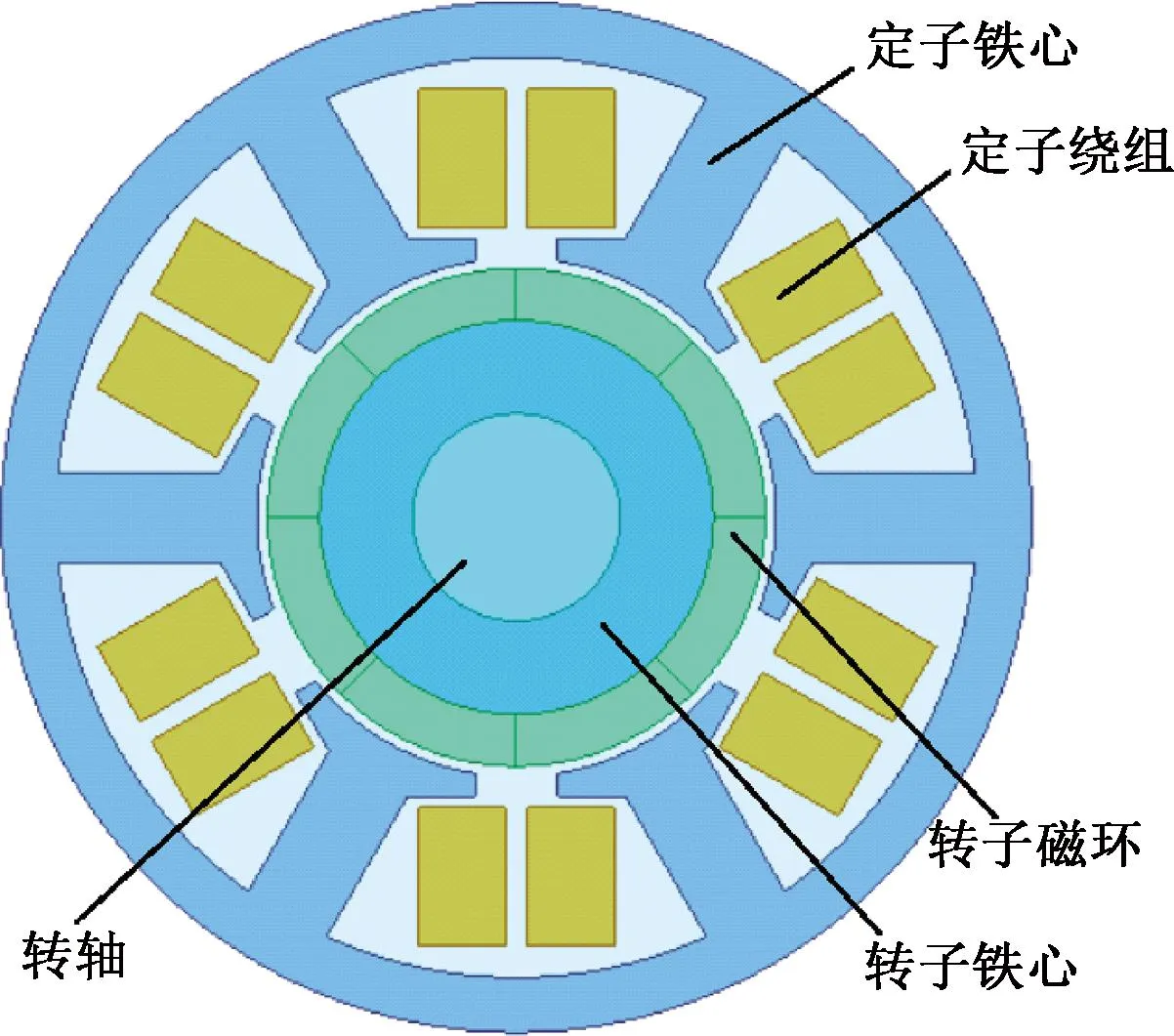

本文的研究对象是一款6槽8极内转子无刷直流电动机,仿真结构模型如图1所示。转子铁心作为结构件支撑转子磁环,并作为导磁背轭与磁环形成磁路。转子磁环采用基于Halbach阵列原理的外充(外向聚磁,外环提供气隙磁场)。原机结构尺寸参数如表1所示。

图1 仿真模型示意

表1 原机主要性能参数

1.2 Halbach磁化磁环模型

Halbach磁化分为环形整体式和分块阵列拼装式[7],本文的永磁转子是环形整体式,气隙磁场呈现类正弦性。根据永磁体提供气隙磁场的方向,进一步可分为外向聚磁型和内向聚磁型。理想Halbach磁化矢量M极坐标(er,eθ)下的数学模型如下[8]:

θm=(1±p)θi

(1)

M=M0cos(pθi)er∓M0sin(pθi)eθ

(2)

式中:θi为磁体磁化位置的中心线与θ=0的夹角;er为径向单位矢量;eθ为圆周切向单位矢量;p为电机极对数;M0为磁化强度,数值上等于材料剩磁与相对磁导率的比值;∓中的+代表内向聚磁型,- 代表外向聚磁型。

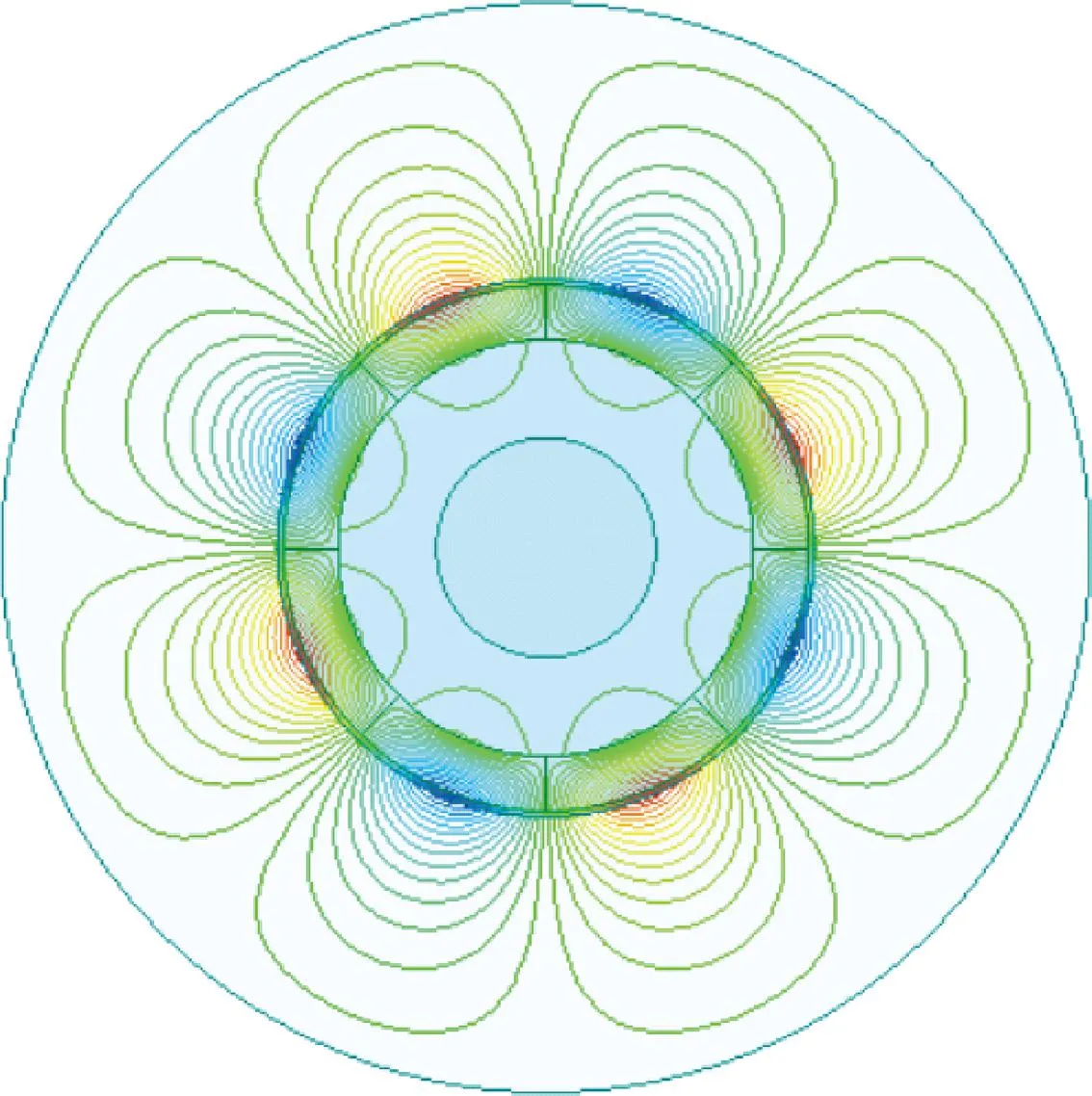

内转子磁环向外侧提供气隙磁场,本文是外向聚磁型的4对极的Halbach磁环。在Maxwell 2D内的柱坐标磁化设置:R方向为cos(4*phi), phi 方向为-sin (4*phi) , phi是软件自定义的角度参数。外向聚磁8极Halbach磁环模型的磁力线分布如图2所示,磁力线几乎完全从磁环内部流经闭合。

图2 Halbach磁环模型磁力线分布

2 SmFeN磁环替代方案设计

SmFeN磁环为各向异性粘接磁体,成型工艺为注射成型,转轴和转子铁心组件可作为模内镶件。在成型过程中,同步由模具内置的取向磁场完成磁粉取向[9]。理想Halbach磁化的表磁曲线为正弦波,但由于导磁背轭的存在,最终成品的表磁曲线波形可能会发生变化。而原机模压钕铁硼方案为磁环磁化后再装配,磁化时不受导磁背轭影响,表磁曲线为正弦波形。且磁钢表磁还与本身尺寸息息相关,仅通过不同尺寸方案样品的实测表磁曲线还无法可靠比对性能。本文根据原机结构参数在Maxwell 2D中建模,通过电磁仿真进行替代方案设计,再开模打样进行样品验证。

2.1 同尺寸等效方案

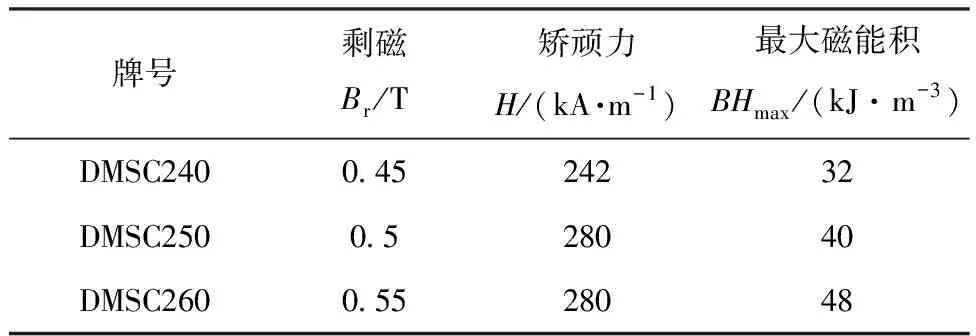

原机模压钕铁硼磁钢受模压工艺限制,磁粉分布密度两头大中间小,中部磁场最小端部最大,需要综合考虑。横店东磁生产的SmFeN与原机BNP-6粘接钕铁硼磁能积接近,其牌号、参数如表2所示。

表2 SmFeN 牌号参数

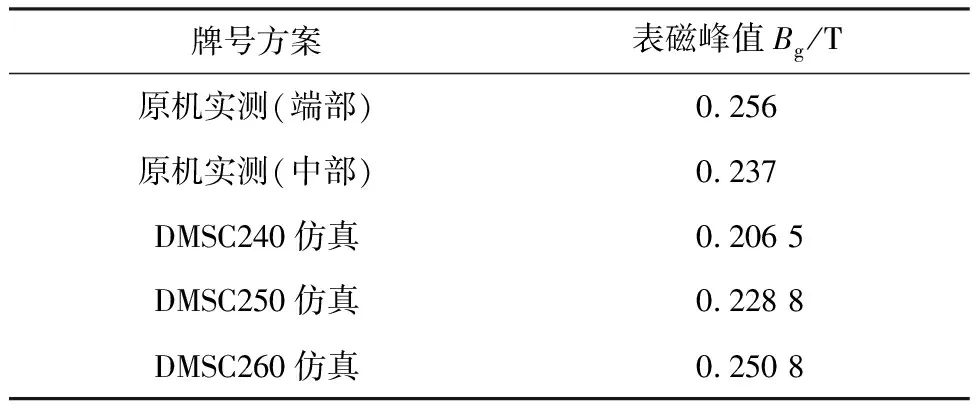

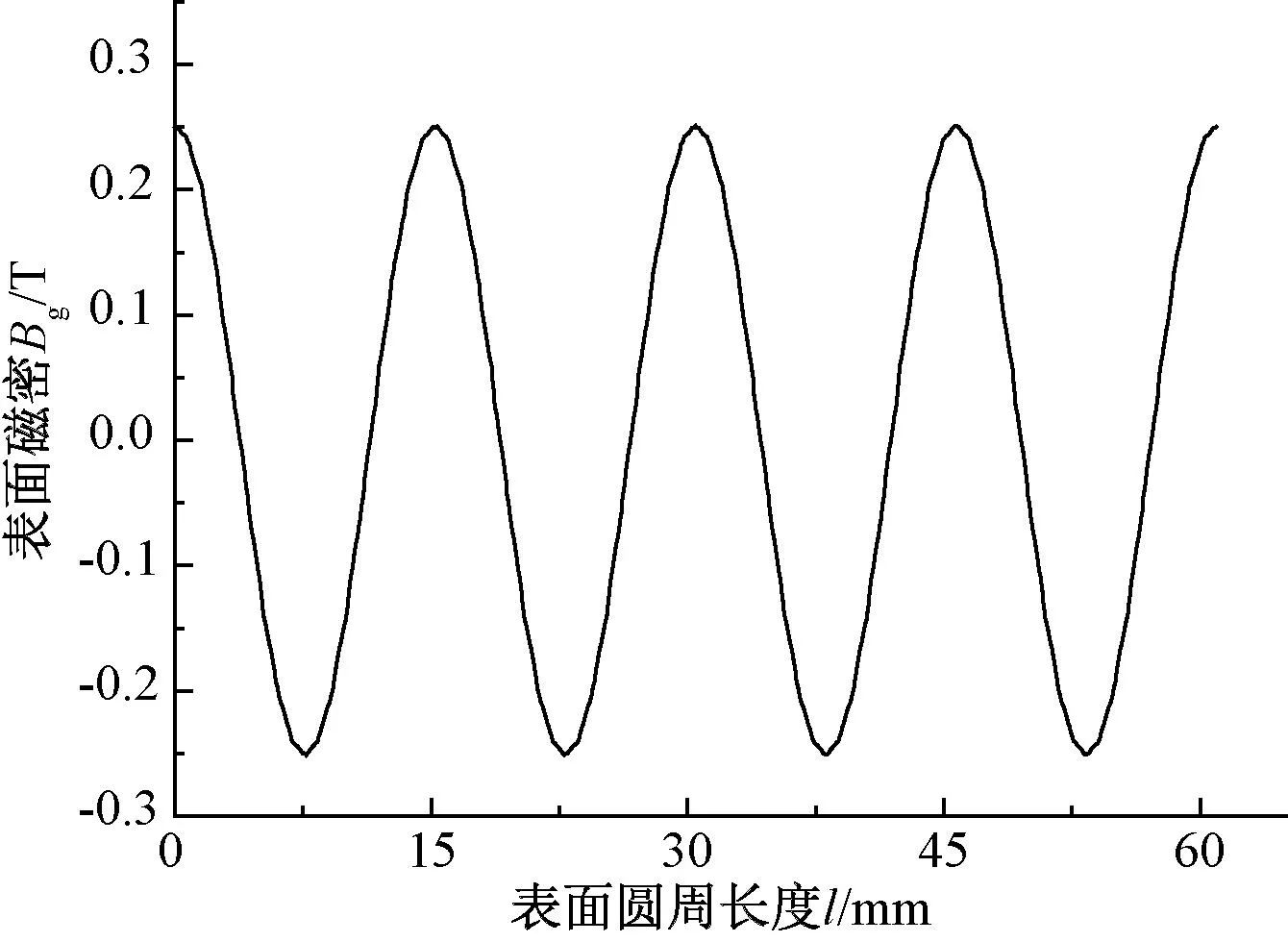

对距离永磁转子模型表面0.1 mm处的位置(模拟磁场分布测试仪的探头位置)进行不同牌号的表磁曲线仿真,仿真值与原机实测值比对结果如表3所示。在DMSC260仿真时,表磁开始大于原机中部表磁,且与端部表磁接近,作为同结构尺寸的等效方案,DMSC260仿真表磁波形如图3所示。

表3 表磁峰值对比

图3 DMSC260仿真表磁曲线

2.2 优化方案设计

Halbach磁化磁环具有磁力线自屏蔽的特性,理论上恰当的磁环厚度可以取消导磁背轭,简化结构和装配工序。文献[10]构建了Halbach磁化内转子磁环的磁路模型及气隙磁场的理论计算公式,并给出了假定相对磁导率为1时导磁背轭对气隙磁场的影响计算公式:

(3)

式中:p为极对数;Rr为磁环内环半径;Rs为定子铁心内环半径。

显然,在定转子气隙尺寸固定的情况下,导磁背轭的增磁程度取决于极对数和磁环内径的大小。

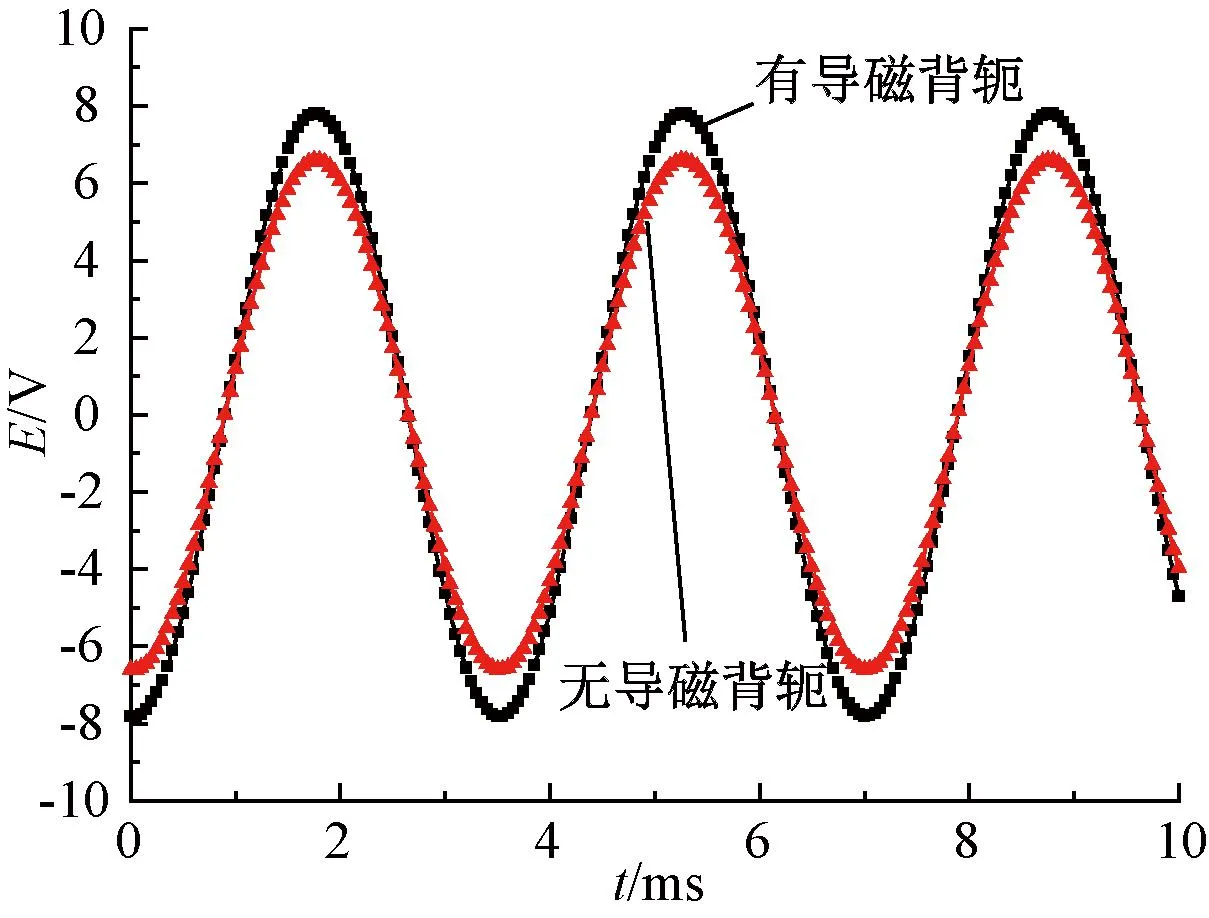

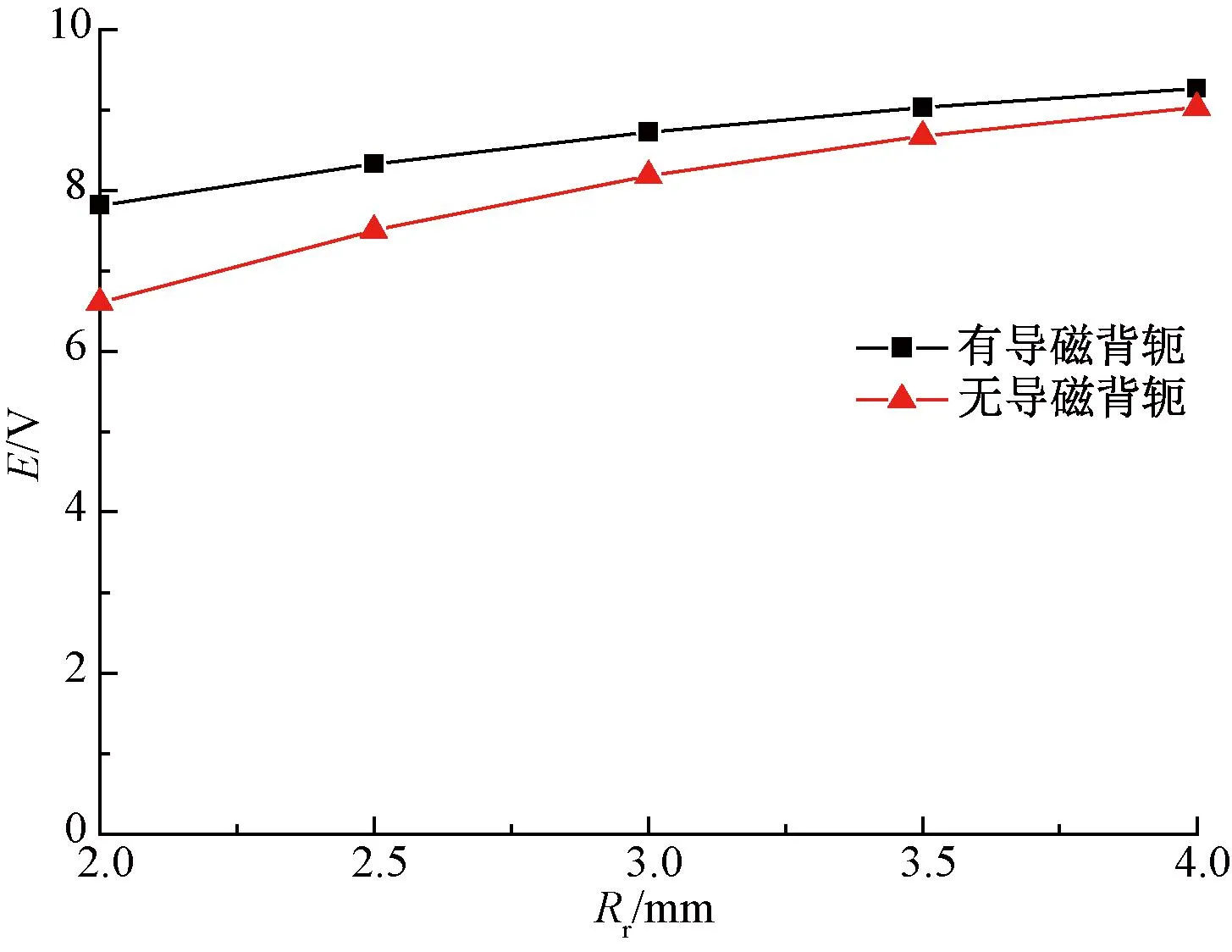

无刷直流电动机为集中式绕组,相反电动势波形反映了气隙磁密波形[11],本文通过单相绕组的空载反电动势来表征气隙磁场强度变化,利用Maxwell 2D模型(叠厚34 mm,不考虑磁钢端部外延部分的增磁)进行仿真求解。等效方案有/无导磁背轭的空载反电动势波形如图4所示,导磁背轭增磁18.3%,对性能的影响程度还很大。进一步改变磁环厚度h,磁环内环半径Rr由初始的7.6 mm每隔0.5 mm减小到5.6 mm 进行仿真对比,不同磁环厚度方案的反电动势峰值如图5所示。磁环厚度越大,增磁幅度越小,磁环厚度h为4 mm时增磁幅度2.61%,取消导磁背轭对磁钢性能的影响已经很小。

图4 等效方案空载反电动势波形

图5 不同磁环厚度方案反电动势峰值

根据式(3),得到μr=1简化计算的理论增磁幅度,与μr=1.25的钐铁氮磁钢仿真结果对比,如表4所示。理论模型计算趋势与仿真模型一致,随着磁环厚度的增加,理论计算值与仿真值结果越接近,式(3)的计算公式在工程实施中可以便捷地估算出适宜的无导磁背轭尺寸方案。

表4 导磁背轭理论及仿真增磁幅度

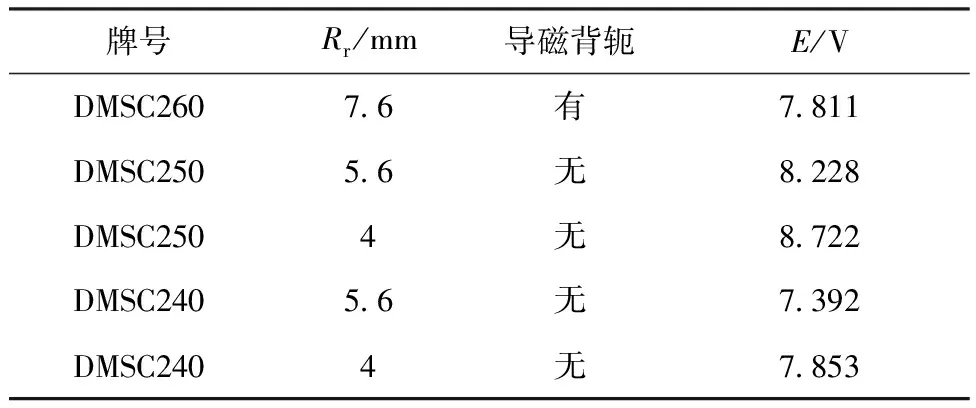

优化方案期望取消导磁背轭来简化装配。转轴与设计磁环之间的尺寸空间先以PA、PPS类基材注塑填充成转子组件,整体作为模内镶件再二次注射成型钐铁氮磁环。从根源上规避了因磁环与硅钢片的热膨胀系数差异大而导致的开裂风险。根据表4的数据,初选无导磁背轭的尺寸方案,再调整磁钢牌号进行反电动势仿真。表5给出了不同优化方案与等效方案的仿真对比数据,磁环内径在4 mm时采用DMSC240牌号的反电动势幅值为7.853 V与等效方案的7.811 V接近,且磁环与转子直接固连,可直接一次注射成型,工艺最简,整体成本最优,作为最终的优化方案。

表5 不同方案反电动势幅值

3 样机与实验

3.1 永磁转子表磁测试

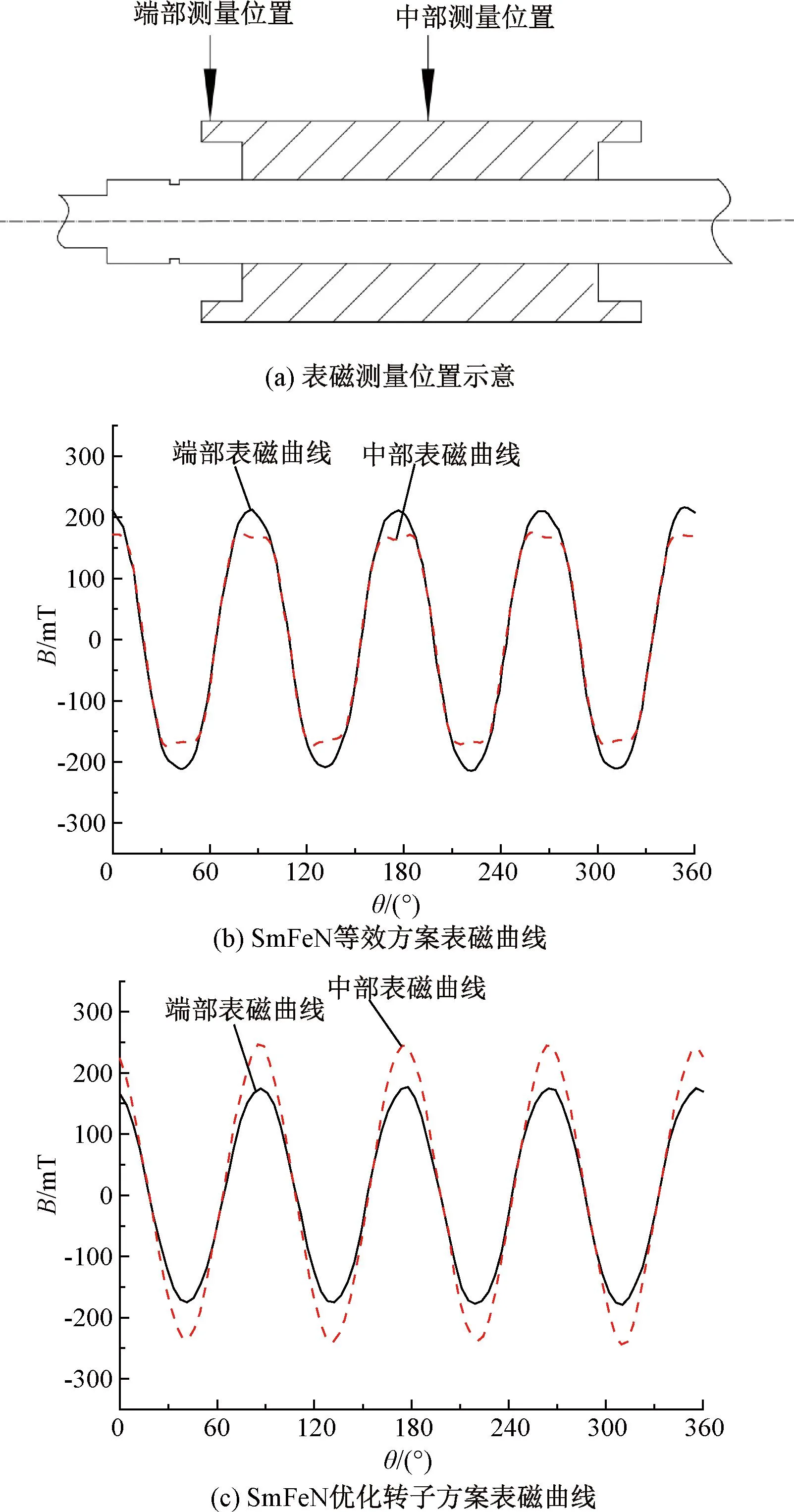

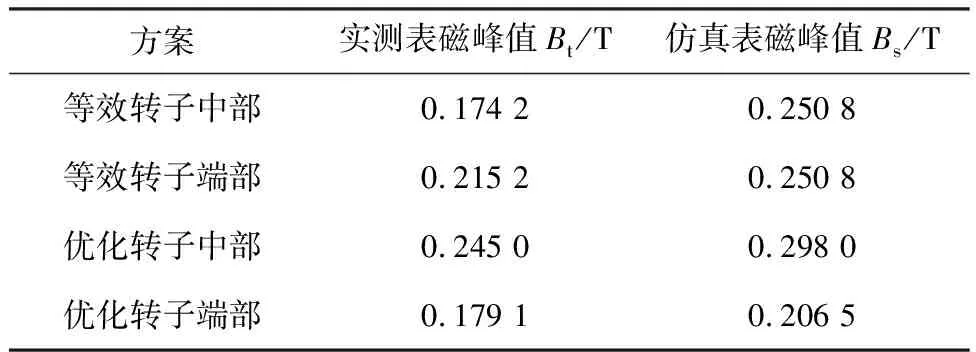

根据上述的SmFeN等效方案及无导磁背轭优化方案,分别设计了2款SmFeN永磁转子, 其中磁钢轴向长度和外延端部尺寸与原机保持一致,样品如图6所示。等效方案磁环中部和端部厚度都是2 mm,中部含导磁硅钢片;优化方案磁环端部厚度2 mm, 中部厚5.6 mm,直接与转轴固连。

图6 SmFeN永磁转子

采用磁场分布测试仪对转子磁环样品的表面磁通密度分布进行测量,图7为测量部位示意及对应表磁曲线。等效方案中部表磁曲线与端部表磁绝大部分重叠,但在峰谷附加发生削顶现象。这是由于钐铁氮为各向异性磁体,注射成型过程中同步在取向磁场中进行取向。等效方案磁环厚度薄磁通截面小,在取向时局部磁饱和,外溢的磁化磁力线会沿着磁阻最小的方向闭合。外溢的磁化磁力线受到磁导率更大的导磁背轭牵引,造成局部磁粉偏离设定的Halbach磁化取向路径,充磁后磁力线径向分量发生变化,而表磁表征的是磁感应强度圆周径向分量。等效方案中部表磁在削顶前都与端部表磁重叠,表明取向磁化时磁环内部磁力线外溢前的区域,导磁背轭不会影响磁粉取向,磁力线的路径不变。进一步由于永磁转子组件在取向磁化和置入电机闭路时的磁路组件相同,可以推测两者在磁钢磁饱和区域的外溢磁力线闭合路径相同,即含导磁背轭会影响取向磁化,导致表磁曲线发生变化;但不会影响磁钢在电机闭合磁路下的工作磁通。

图7 表磁测量位置及表磁曲线

表6对比分析了不同方案端部和中部的实测表磁与对应仿真数据。在没有导磁背轭影响的等效转子端部、优化转子中部、优化转子端部,实测表磁值大体都为理论仿真值85%。表明实际的充磁效果受限于分块式取向磁场及充磁工艺限制,与Halbach理想磁化效果仍有一定差距,结果可作为后续设计应用的经验依据。

表6 实测与仿真表磁对比

3.2 样机实验

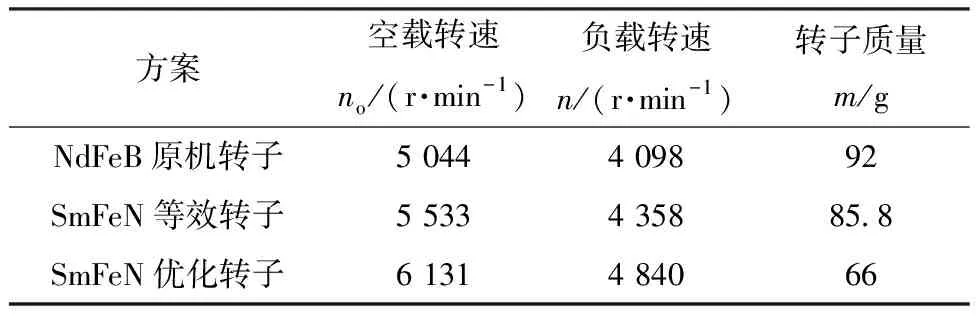

图8为测试样机。采用同一个定子组件(绕组参数φ0.5 mm×29 mm),更换转子组件进行空载测试与3.92×10-2N·m负载测试,测试结果如表7所示。通过空载转速来估算不同转子的磁性能差异。实测结果中优化方案的空载转速比等效方案高,这是因为磁钢端部外延部分的磁场比等效方案低,拉低了整体磁通量。等效方案的空载转速比原机高约10%,表明等效方案的转子工作磁通比原机低10%左右,这与前述的转子实际表磁约是理想仿真值85%的结果相近。验证了含导磁背轭会影响取向磁化,表磁曲线发生变化;但不会影响磁钢在电机闭合磁路下的工作磁通的猜想。

图8 测试样机

表7 同定子绕组性能对比

根据空载转速数据,微调定子绕组参数至空载转速接近,再进行3.92×10-2N·m负载测试。结果如表8所示。调整绕组参数后,钐铁氮优化转子方案的空载和负载转速都与原机接近,电机输出性能相近。制造工艺简化,成本下降且转子质量下降28%,有利于转子的轻量化及动平衡。

表8 调整绕组后性能对比

4 结 语

本文以某型号直流无刷电机为研究对象,开展钐铁氮多极转子的替代应用与研究。基于Maxwell 2D平台构建仿真模型,进行钐铁氮材料替代方案的设计,通过表磁仿真求解得到等效方案。引入Halbach磁化的内转子磁环理论模型公式来估算无导磁背轭的优化方案尺寸,通过仿真数据及理论值的比较验证了理论计算模型公式可以便捷估算无导磁背轭尺寸方案的工程意义。通过不同方案的空载反动电势的仿真对比,得到取消导磁背轭的最终优化方案。

通过永磁转子样品表磁的实测数据与仿真数据对比,发现Halbach磁化磁环的实际充磁效果受限于分块式取向磁场及充磁工艺,实测值大体仅为理想仿真值的85%,可作为经验设计数据方便实际应用;通过分析等效方案转子的中部表磁曲线相比端部表磁呈现正弦波削顶的现象,发现磁环与导磁背轭直接接触的状态,在磁化磁饱和时会影响各向异性的钐铁氮磁粉磁化取向,磁环内部磁力线饱和外溢前的区域则没有影响。

由于永磁转子组件在取向磁化和置入电机闭路时的磁路组件相同,推测两者在磁钢磁饱和时外溢的磁力线闭合路径相同。即含导磁背轭会影响取向磁化,表磁曲线发生变化;但不会影响磁钢在电机闭合磁路下的工作磁通,并通过样机的空载转速对比进行了验证。

微调电机定子绕组参数后,优化方案样机的空载和负载性能与原机相近,取消了导磁背轭简化装配工艺,且转子质量整体下降28%,具备转子轻量化优势。所得结论和方法可在其他无刷电机上推广钐铁氮永磁转子的替代应用。