某型伺服电机轴承异响研究

2024-01-26钟成堡文智明刘治利

钟成堡,文智明,刘治利

(1.广东省高性能伺服系统企业重点实验室,珠海 519070; 2.珠海格力电器股份有限公司,珠海 519000)

0 引 言

工业产品逐步向高速、高精方向发展,对产品低噪声、低振动的需求越来越高。伺服电机作为工业机器人、数控机床等工业产品的核心零部件,其产品开发过程对噪声、振动也有更严格的要求[1-2]。伺服电机噪声、振动的测试评价,一方面考虑到对环境、产品性能的影响,另一方面,噪声振动信号中包含了较多特征信息,可以作为故障诊断的一个手段。

本文针对某型伺服电机听感异常问题进行研究。虽然反映的是噪声听感问题,但可能隐含了生产工艺的缺陷,存在质量隐患。因此,应用噪声振动的研究手段着手分析该异常问题,对于提高产品的质量具有重要意义。

通过对比测试正常样机与异常样机噪声振动及转轴模态,定位出是轴承跑圈导致异常。最后,通过轴承装配工艺的改进,解决了该问题,从而解决了生产质量隐患问题。

1 异常问题背景

某型伺服电机在试制过程中,终检时发现部分样机运行时出现不连续的异常声音,提供了4台样机以供研究,其中一台为听感正常样机,3台为异常样机,样机编号对应关系如表1所示。

表1 正常与异常样机编号

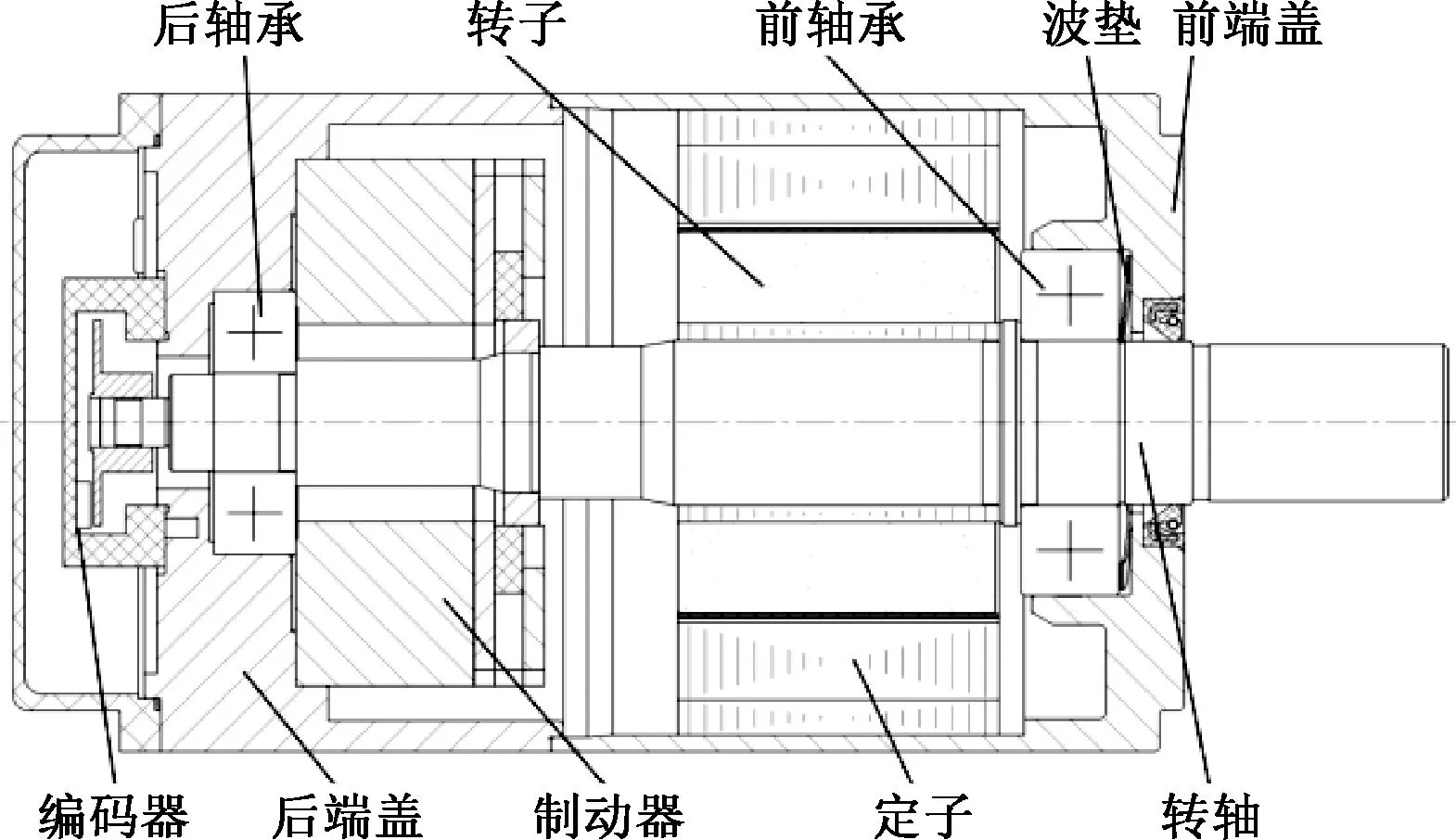

该型伺服电机的结构简图如图1所示,主要

图1 某型伺服电机结构简图

由前、后端盖,前、后轴承,电机定、转子,转轴,制动器,编码器及波形弹性垫圈(以下简称波垫)组成。前、后轴承内圈与转轴为过盈配合,外圈与前、后端盖轴承室为间隙配合,并通过厌氧金属胶粘接固定。

2 异常问题分析定位

电机的噪声源主要分为三类:电磁噪声、机械噪声和空气动力噪声。从伺服电机的结构图可以看出,伺服电机不涉及风扇部件,且运行转速相对不高,产生空气动力噪声很小,可忽略,仅需考虑电磁噪声与机械噪声。机械噪声的激励包括转子不平衡、转子不对中、轴承故障、制动器摩擦等;电磁振动噪声则主要由驱动器输出电流至电机定子而产生的交变电磁力引起[1]。

不同的噪声源有不同的频率特性,通过噪声振动测试手段可以定位出噪声源与产生机理。

2.1 噪声、振动测试分析

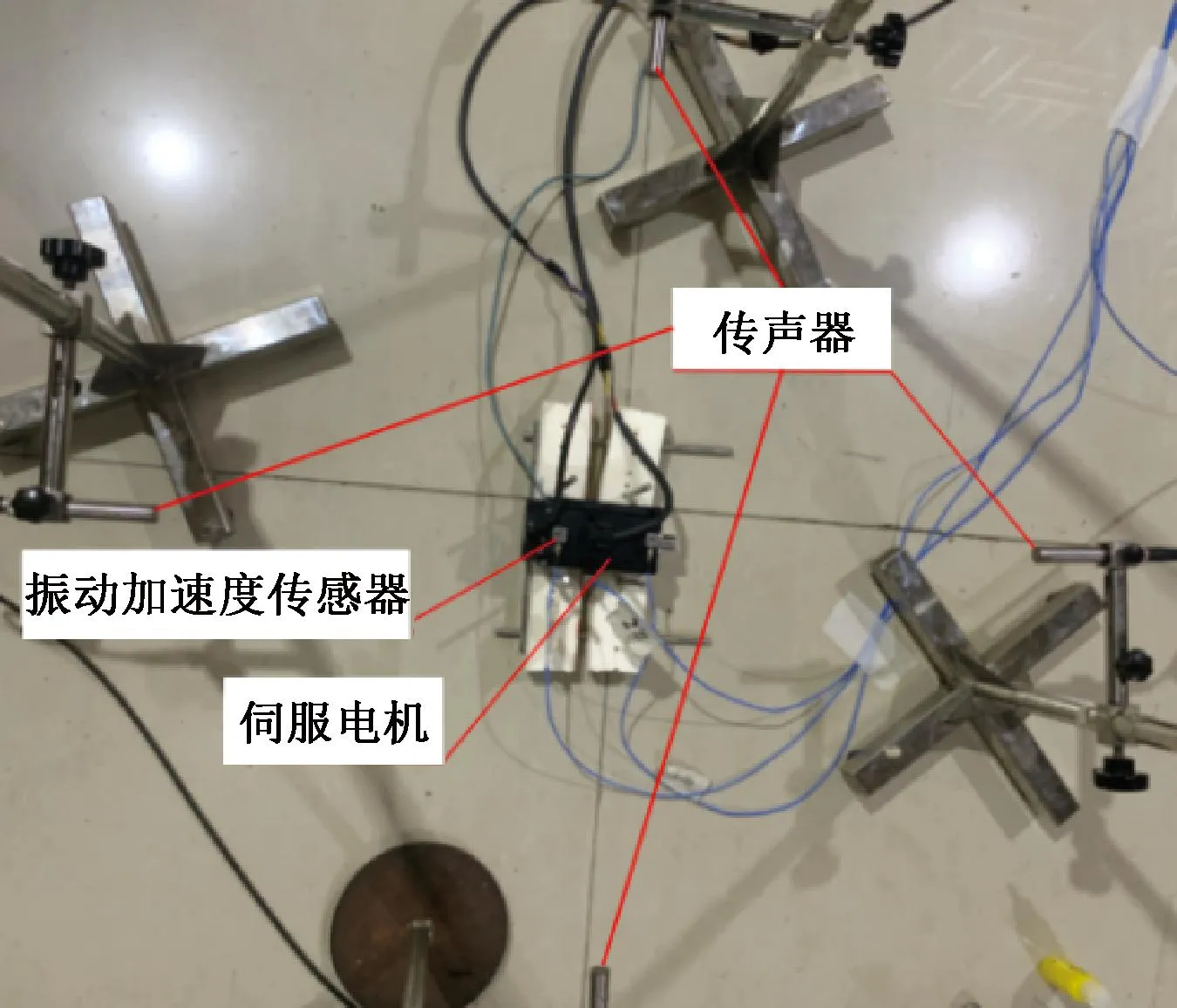

产线反馈听感异常相对来说比较主观,无助于问题的分析解决。因此,首先对4台样机进行噪声振动测试,按国标GB/T 10069.1—2006规定方法在半消声室内进行空载弹性安装下的声功率级测试[3],测试现场如图2所示。

图2 伺服电机噪声振动测试现场示意图

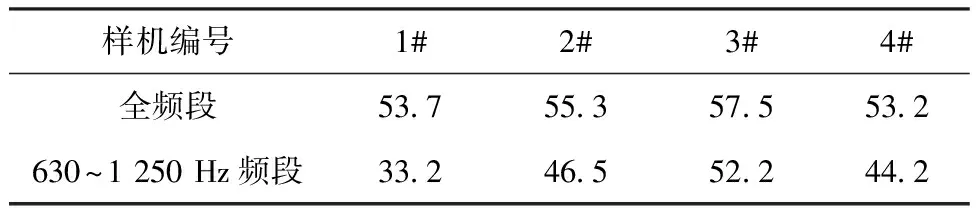

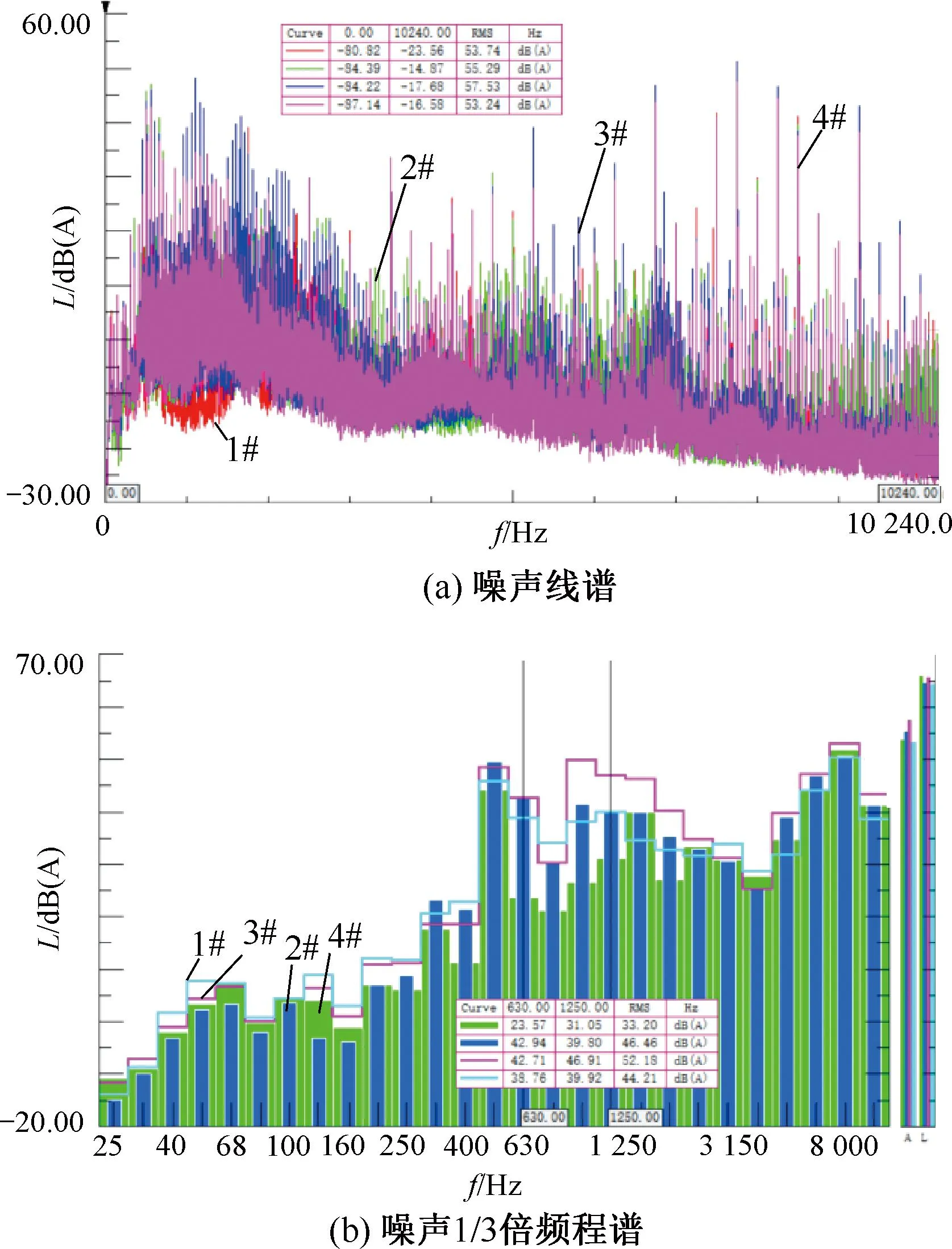

4台样机在额定转速(3 000 r/min)下声功率总值如表2所示,噪声频谱对比如图3所示。从全频段噪声总值对比看,2#、3#样机比1#样机偏大1.6 dB(A)、3.8 dB(A),而4#样机反而稍优于1#样机噪声,说明并不能从噪声总值去判断是否异常。从图3频谱对比可以看出,2#、3#、4#样机在1/3倍频程的630~1 250 Hz频段噪声总值比1#样机偏高10 dB(A)以上。因此,需结合噪声频谱的异常频段进一步分析异常原因。

表2 各样机额定转速下声功率总值对比(dB(A))

图3 4台样机额定转速下噪声频谱对比

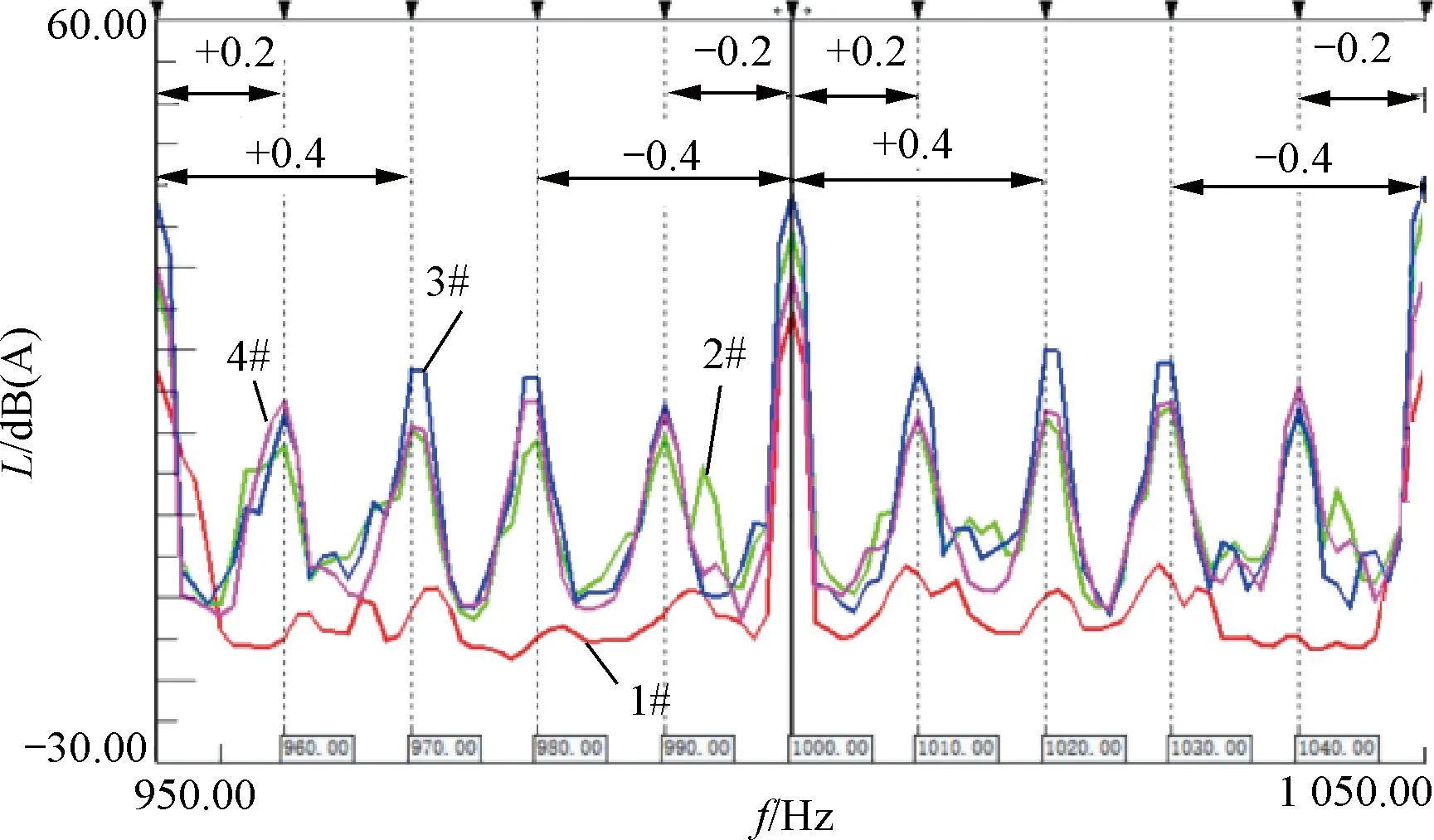

对图3(b)中幅值差异较大的1 000 Hz附近噪声频谱局部放大,如图4所示。可以看到,相比1#正常样机,异常样机除出现电机运行频率(50 Hz)的倍频噪声幅值外,均出现了±0.2、±0.4等分数倍频的噪声信号。根据该信号特征,首先可以排除异常噪声由电磁激励引起,应该为机械激励异常导致。

图4 4台样机额定转速下1 000 Hz附近噪声频谱对比

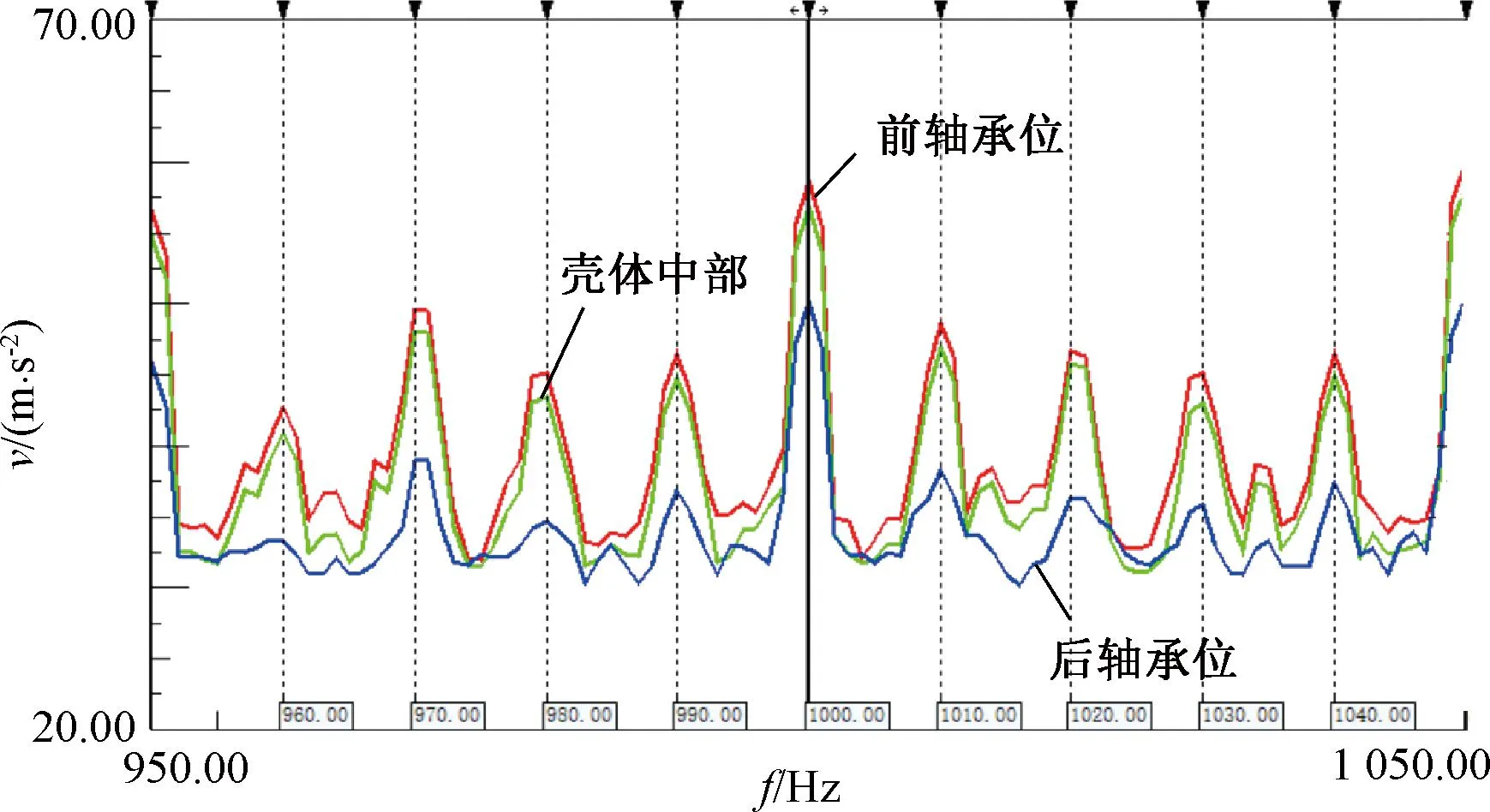

为进一步定位,对异常严重的3#样机的振动频谱进一步分析,如图5所示。

图5 3#样机额定转速下1 000 Hz附近振动频谱

可以看到,异常分数倍频处,主要是前轴承位及壳体中部振动较大,考虑到该型伺服电机结构,前端盖与机壳为一体设计,机械激励应主要由前轴承处引起。根据频率特性也可以排除是轴承的内、外圈、滚动体及保持架的故障问题。因此,初步判断为前轴承外圈松动跑圈[4]。

2.2 模态测试分析

通过以上分析,初步判断异常原因为前轴承外圈松动跑圈。为进一步验证,本文对4台样机的轴系(转轴+转子)轴向平动模态进行了测试对比,通过对比模态频率的大小可以对比出支承刚度的大小,进而判断出前轴承外圈是否松动。

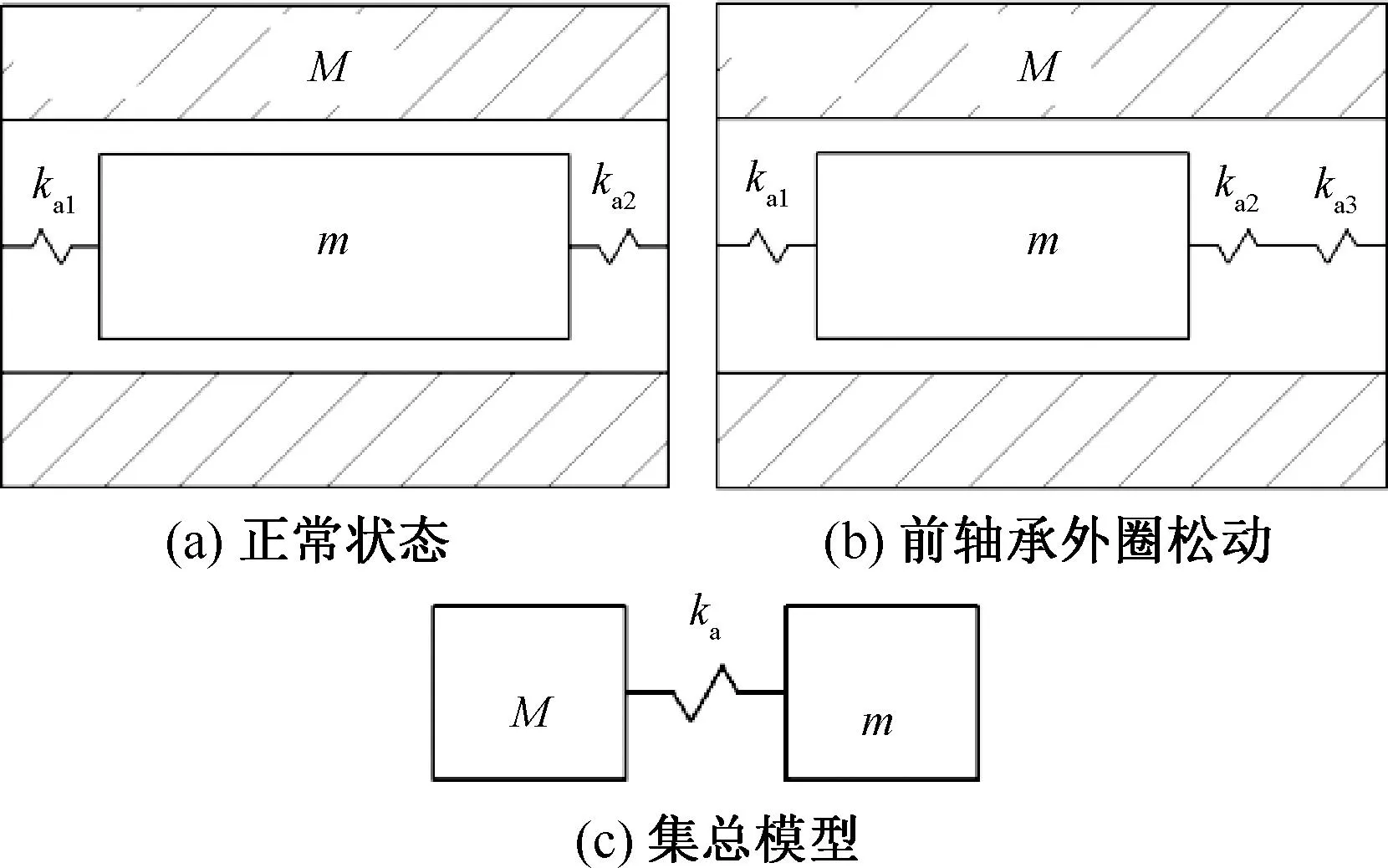

原理如下:外壳体与轴系之间通过前、后轴承支承,前、后轴承内圈与转轴过盈配合,外圈与轴承室通过金属胶水固结。因此,理论上,考虑轴系-外壳体轴向相对平动模态,轴系与外壳体可以简化成如图6所示的模型。图6(c)表示最终的集总简化模型,则轴向平动模态频率可按式(1)计算。图6(a)表示正常状态下的简化模型,其轴向总刚度由前、后轴承轴向刚度并联而成,可由式(2)计算。图6(b)表示前轴承外圈松动状态下的简化模型,此时前支承刚度由前轴承刚度及波垫刚度串联组成,则其轴向总刚度可由式(3)计算。表达式如下:

(1)

ka=ka1+ka2

(2)

(3)

式中:M为外壳体部分质量;m为轴系质量;ka为轴向总刚度;ka1为后轴承轴向刚度;ka2为前轴承轴向刚度。

图6 轴系-外壳体轴向平动模态简化模型

深沟球轴承的轴向刚度量级一般在107~108N/mm[5],而波垫的刚度量级一般在102~103N/mm[6]。因此,当前轴承外圈松动时,前支承刚度主要由串联刚度中相对较小的波垫刚度决定,而总的轴向刚度就主要由并联刚度中相对较大的后轴承轴向刚度决定,即式(3)可以简化:

(4)

对比式(2)与式(4),考虑到前轴承基本尺寸更大,刚度相比更大,即当前轴承外圈松动时,轴向总刚度比正常时要小2倍以上,对应的模态频率要小1.4倍以上,即为正常时的0.7倍以下。

因此,通过对比轴系相对外壳体轴向平动模态频率的大小可以明确地判断出前轴承外圈是否松动。

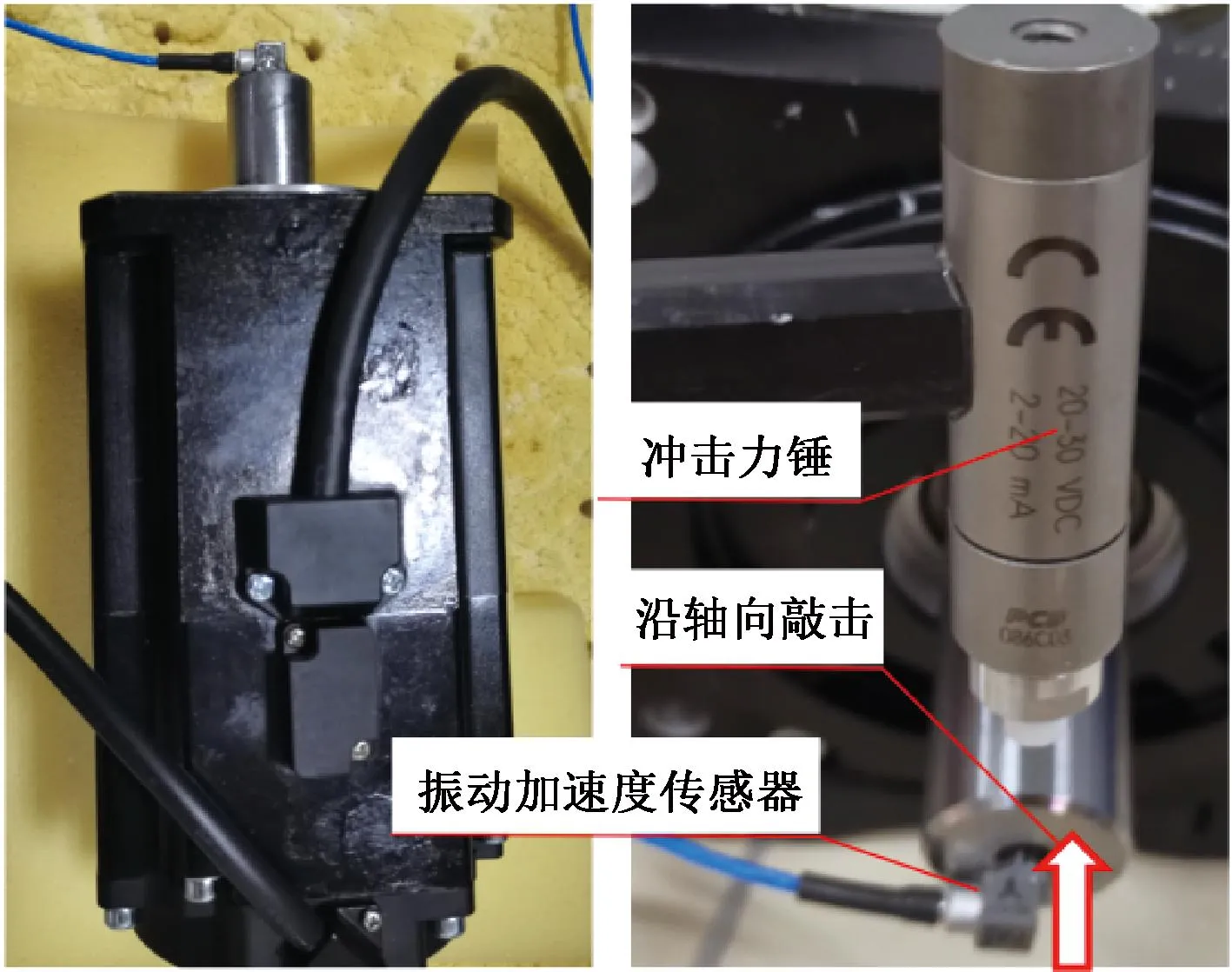

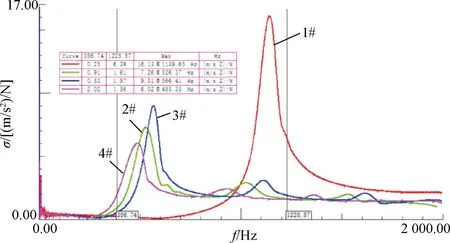

轴系-外壳体轴向相对平动模态频率通过锤击实验得到,实验现场如图7所示。在电机轴伸前端面布置振动加速度传感器,使用冲击力锤沿轴向敲击轴伸前端面,可以得到轴系轴向的传递函数曲线,进而识别出模态频率。4台样机轴端加速度/力的传递函数曲线实验结果如图8所示,识别出的模态频率对比如表3所示。可以看出,3台异常样机的模态频率相比正常样机要明显偏低一半以上,验证了以上的理论分析结论,更加明确了该异常问题的原因为前轴承外圈松动跑圈。

图7 轴系锤击实验现场图片

图8 4台样机加速度/力传递函数曲线对比

表3 4台样机轴向平动模态频率试验结果对比

2.3 样机解剖验证

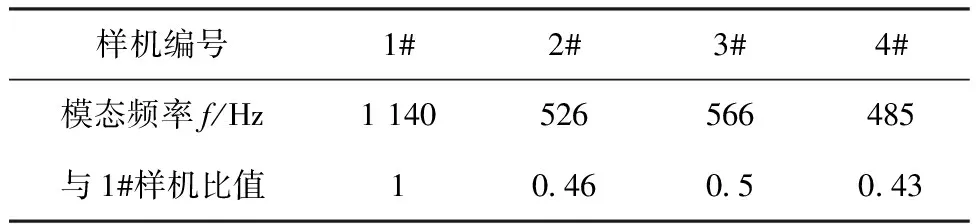

通过以上振动噪声研究手段已经明确了异常原因,为验证以上分析结论,特对异常样机进行了解剖分析。图9为4#样机的解剖照片,另外2台异常样机也存在相同情况,在此不再一一罗列。

图9 4#样机解剖照片

从图9可以看出主要异常点:1)解剖时前轴承没有粘在轴承室内而是随转轴拆出,说明轴承与轴承室松脱或粘接不牢,正常样机拆解时轴承会粘住轴承室内;2)从前轴承外圈表面看,胶水基本都被刮落到后端面,外圈前部基本无胶水痕迹,中后部有较浅胶水痕迹,也说明胶水用量不足;3)波垫的3个波峰处存在明显的漆面磨损痕迹,说明轴承外圈存在松动,发生相对转动即跑圈情况。

因此,通过异常样机的解剖分析,验证了以上的实验与理论分析的结论。

3 改进措施与验证

通过以上分析,造成听感异常的原因是伺服电机前轴承外圈跑圈,而造成跑圈的主要原因是前轴承外圈与轴承室的胶水被刮落及胶水不足。结合电机结构,改进措施如下:1)完善涂胶工艺,分别在轴承室的前、中、后三段和轴承外圈的前半段涂抹一圈胶水,随着轴承的装入带动,胶水均匀分布于配合面上;2)控制前轴承装入前轴承室时的对中精度控制,避免偏心,导致一侧间隙过小刮落胶水。

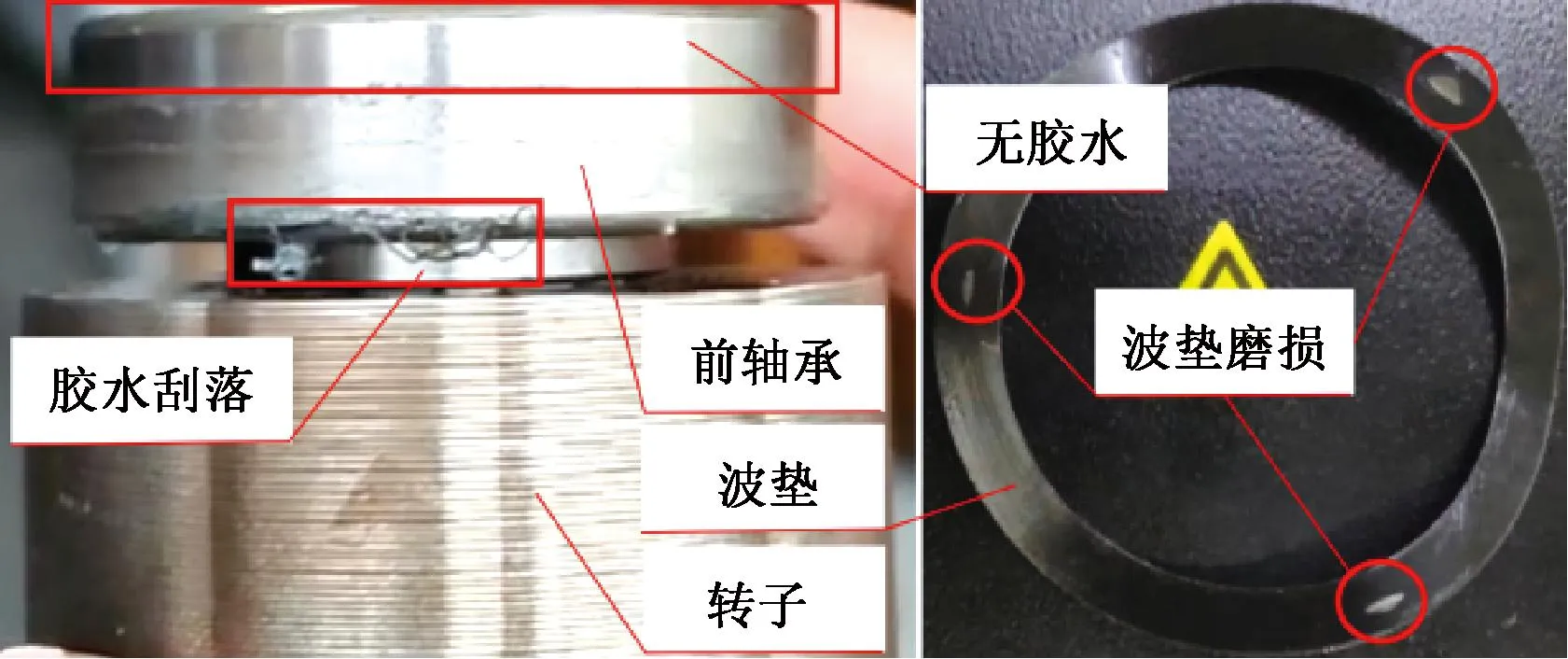

图10 5台样机加速度/力传递函数曲线对比

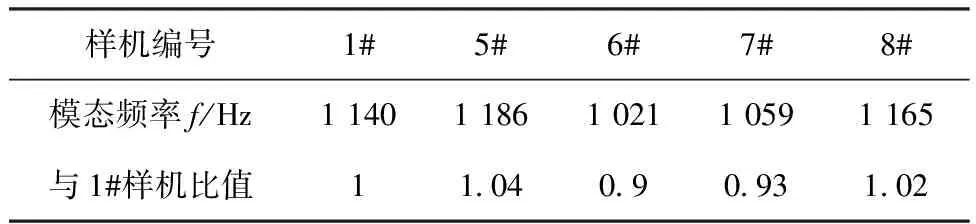

根据以上研究,通过锤击实验获取轴系轴向平动模态频率并进行对比可以快速识别是否存在轴承松脱的问题。因此,对改进工艺之后随机抽取的4台样机(编号5~8#)进行了锤击实验,传函曲线对比如图10所示,轴向平动模态频率识别结果如表4所示。可见,改进后,4台样机轴向模态频率基本与正常1#样机相当,可以判断改进有效。另外,对4台样机进行了运行听感体验确认,反馈无异常。

表4 4台工艺改进轴向平动模态频率实验结果对比

4 结 语

本文针对某型伺服电机小批过程中反馈的噪声异常听感问题,通过噪声振动研究手段定位出了异常原因主要由前轴承外圈松脱跑圈导致,并通过解剖验证。最后,提出了改进方案,并通过轴系模态频率测试对比验证了改进方案的有效性。

通过本文研究,总结如下:

1)针对该异常问题,通过测试电机声功率总值对比,并不能区分样机是否异常;需要进一步结合噪声频谱对比分析确认;

2)该机型出现前轴承外圈跑圈时,在频谱上主要体现出630~1 250 Hz频段噪声整体偏高,且伴随有±0.2、±0.4倍频的噪声、振动能量;

3)当出现轴承跑圈时,轴系的轴向总支承刚度会降低一半以上,轴系-外壳体轴向平动模态频率会降低到正常水平的0.7倍以下。通过锤击实验获取轴向平动模态频率进行对比,可以有效识别出是否存在轴承外圈松脱,可作为产线质检手段。