液压模式冲压空气涡轮系统联合仿真研究

2024-01-16杜鑫柯兵干梁顾嘉伟

杜鑫,柯兵,干梁,顾嘉伟

(中国航空工业集团公司金城南京机电液压工程研究中心,江苏南京 211106)

0 前言

冲压空气涡轮系统(Ram Air Turbine,RAT)是飞机的应急能源系统,在飞机应急状态下展开,在相对气流中转动,驱动RAT液压泵工作,为飞机提供应急液压能源[1]。目前,国内学者在RAT的总体结构特点、RAT辅助功能及实现方式、RAT选型方法等方面进行了一定的研究,在RAT动态特性、RAT展开过程强度计算、RAT温流功能设计方法等方面开展了较为详细的研究。

国内已开展多型液压模式RAT的研制工作,但尚未建立液压模式RAT的综合仿真分析平台,一定程度上制约了RAT的研制工作。本文作者在分析液压模式RAT工作原理基础上,建立液压模式RAT联合仿真模型,分析液压模式RAT的启动特性、转速稳定性、功率输出特性等,为液压模式RAT的仿真分析奠定一定的技术基础。

1 LMS联合仿真及液压模式RAT概述

1.1 LMS联合仿真

液压模式RAT为典型的集成了机械、液压、气动、控制等多学科的复杂系统,若采用传统的单一流体传动仿真或动力学仿真,无法综合模拟产品的功能性能[2]。LMS Imagine.Lab可提供集成1D电液系统模型与3D动力学模型的仿真环境,建立完整的闭环系统模型,完成1D+3D的机电液一体化仿真分析[3]。文中在LMS仿真环境下建立了液压模式RAT联合仿真模型,进行液压模式RAT综合性能仿真分析。

1.2 液压模式RAT

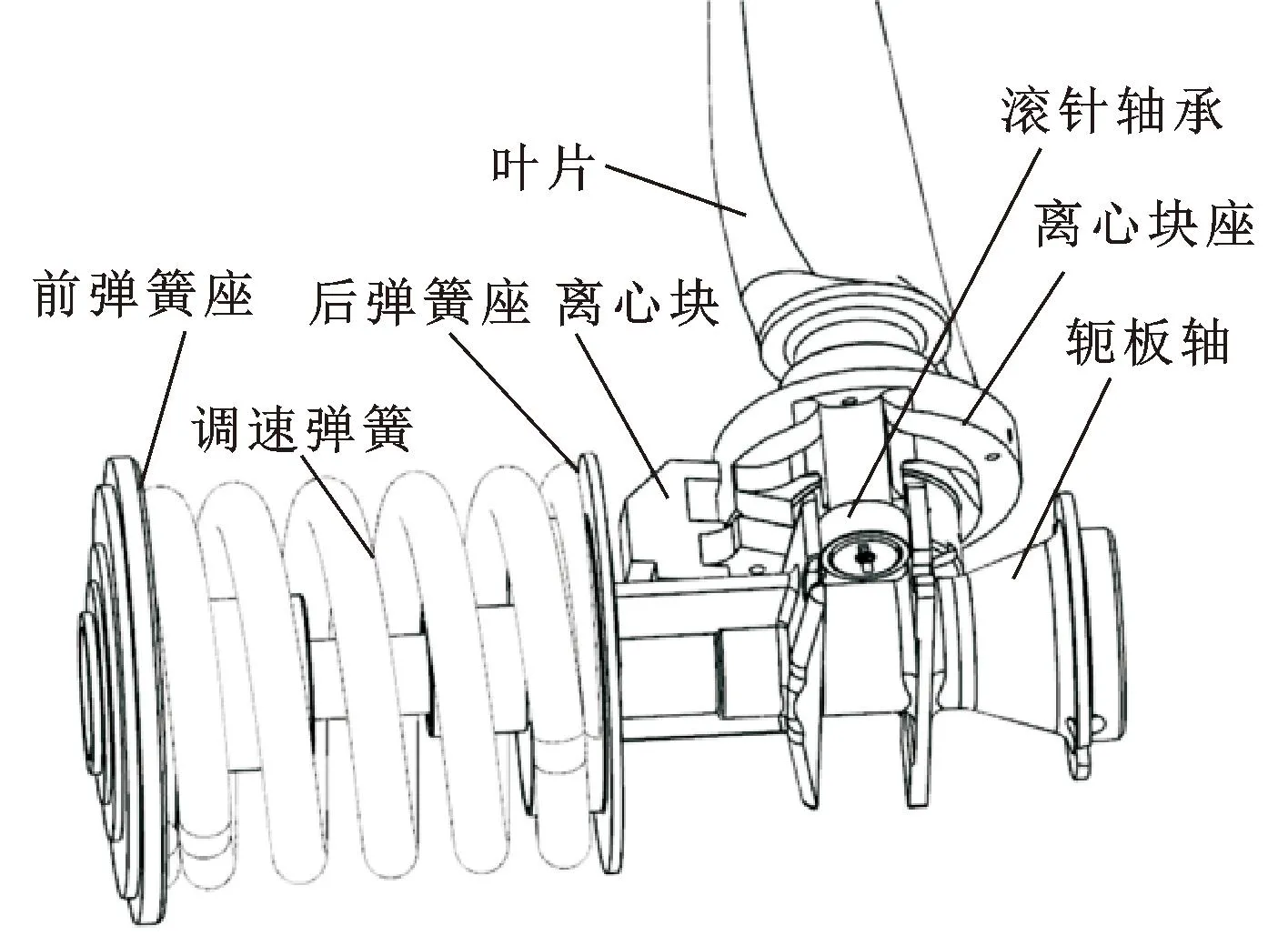

典型液压模式RAT结构如图1所示,主要由涡轮部件、齿轮箱、液压泵、支撑部件、收放机构等部分组成。紧急情况下,由收放机构将涡轮部件展开至气流中,涡轮将提取的空气冲压能转变旋转机械能,通过齿轮传动驱动液压泵工作,为飞机提供液压能。

图1 液压模式RAT结构Fig.1 Schematic of hydraulic RAT structure

杜鑫等人[4]在ADAMS环境下建立了RAT的虚拟样机模型,分析了RAT的转速稳定性及展开过程主要支撑零件的动态强度。夏天翔等[5]在AMESim环境下建立了RAT的动态分析模型,对RAT调速性能、RAT舱门联动机构等进行了分析。但目前仍然缺少对液压模式RAT的结构与液压相耦合的综合仿真分析。

2 动力学建模

2.1 涡轮部件原理分析及动力学建模

涡轮部件为RAT的功率提取模块,典型结构如图2所示。

图2 涡轮部件结构Fig.2 Turbine component structure

叶片为涡轮部件的功率提取零件,其扭矩输出能力:

TD=CmT

(1)

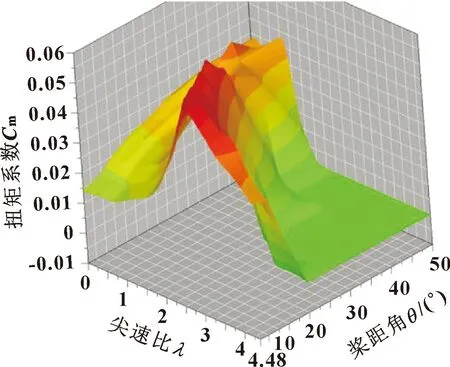

其中:T=ρv2Ar为叶片扫掠面积内的气动扭矩,ρ为空气密度,v为来流速度,A为涡轮扫掠面积,r为涡轮半径;Cm=f(θ,λ)为叶片的气动扭矩系数,与叶片桨距角θ和叶片的尖速比λ相关。叶片气动扭矩系数Cm可通过叶片的CFD计算得到,产品叶片Cm曲面如图3所示。

图3 涡轮叶片Cm曲面Fig.3 Cm surface of blade

为保证RAT液压泵的正常工作,涡轮内部设置一套离心调速机构,保证涡轮在全包线内的输出转速稳定在一定范围。涡轮调速机构主要由叶片、离心块、离心块座和调速弹簧等组成。涡轮转动过程中,通过离心调速机构的力矩平衡关系动态调节叶片桨距角,以适应来流风速、后端负载等的变化。以离心块座为基础,调速机构力矩平衡方程如下:

(2)

当风速减小或负载增加时,涡轮转速减小,ML减小,调速弹簧通过后弹簧座推动凸轮右移,离心块座带动叶片转动,叶片桨距角θ减小,叶片气动扭矩系数增加,涡轮转速增加,进而达到新的平衡转速。

将液压模式RAT三维模型以Catia格式导入Motion中,设置零件材料属性,并根据动力学计算需求将相关零件三维模型转化为body。根据涡轮部件各零件之间的装配约束关系,设置涡轮部件各零件之间的运动副。涡轮部件模型主要运动副如表1所示,同时在旋转副、移动副增加摩擦因数。

在前弹簧座和后弹簧座弹簧安装平面中心设置2个Hard point。通过在两Hard point之间设置TSDA弹簧力模型模拟调速弹簧功能。根据调速弹簧参数设置TSDA的自由长度、刚度、阻尼等参数,并将弹簧力类型设置为Compression_only。

在叶片和轮毂及输入轴和大地处添加Sensor axis动态测量叶片扭转角度和涡轮转速ω,用于计算叶片桨距角θ和叶片尖速比λ。仿真过程,模型动态读取θ、ω参数,并通过插值函数T=eval_spline(Cm,θ,ω)求解涡轮的气动扭矩,驱动涡轮部件旋转。

2.2 液压泵原理分析及动力学建模

RAT液压泵为斜盘式轴向柱塞泵,结构如图4所示。因斜盘与主轴具有一定的倾斜角度,转子带动柱塞绕主轴旋转的同时,驱动柱塞在转子内进行轴向运动。结合液压泵分油盘等机构,实现液压泵的吸油、排油功能。

根据RAT液压泵各零部件之间的装配约束关系,在Motion中设置液压泵的运动副。其主要运动副如表2所示,同时在旋转副、平面副设置摩擦因数。

表2 液压泵主要运动副Tab.2 The main movement pairs of hydraulic pump

2.3 液压模式RAT动力学建模及分析

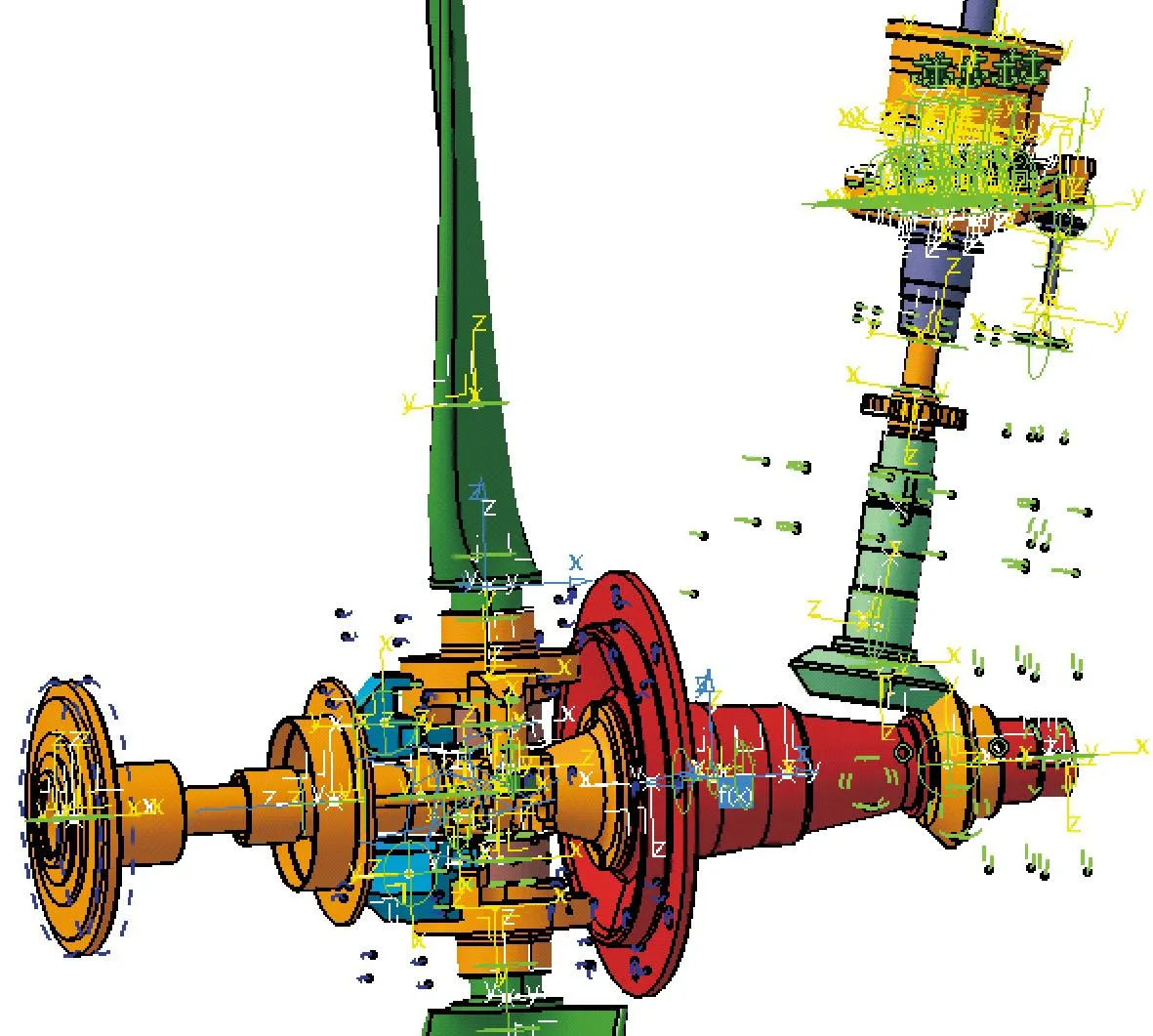

涡轮部件与液压泵之间由齿轮箱进行传动,在Motion模型中,通过齿轮箱壳体与输入轴、输出齿轮之间的2个转动副设置齿轮副,用于模拟齿轮传动功能。建立的液压模式RAT动力学仿真模型如图5所示。

图5 液压模式RAT动力学仿真模型Fig.5 RAT dynamic model in hydraulic mode

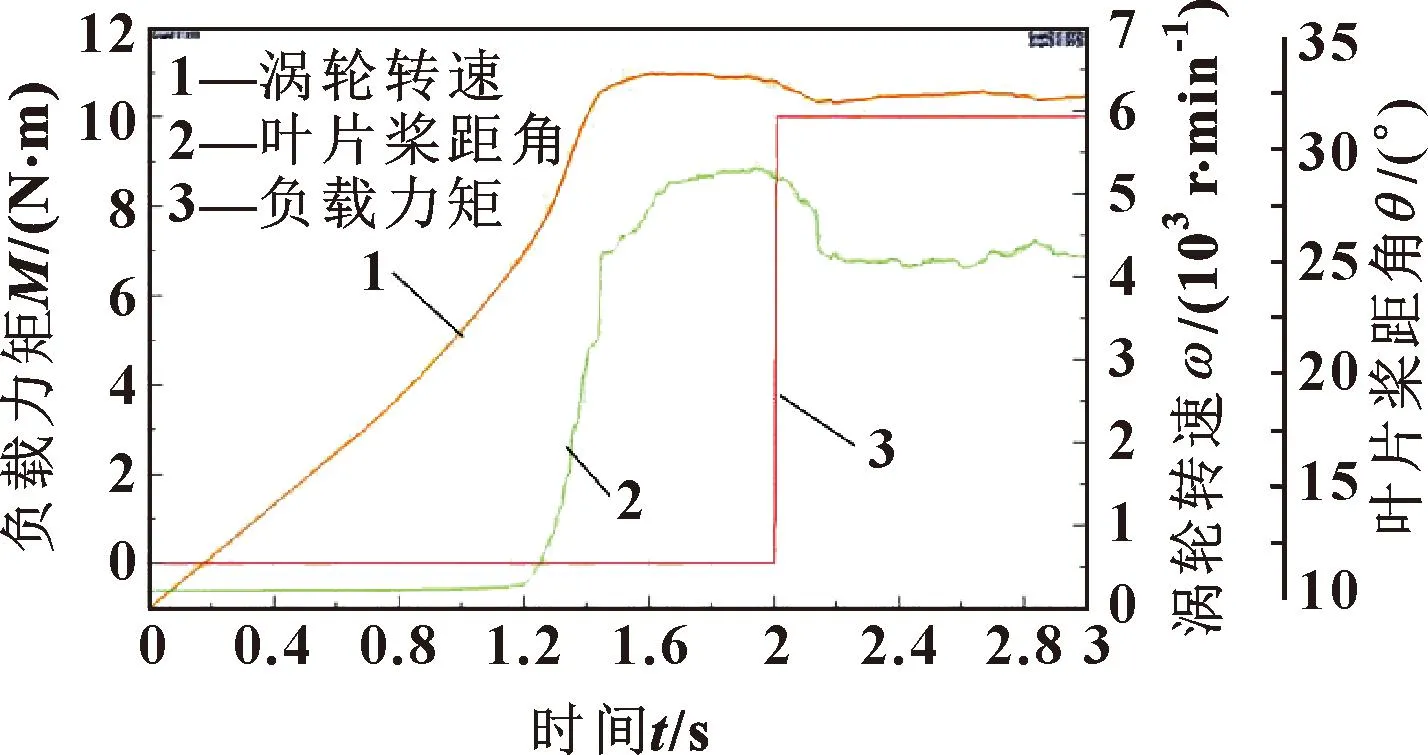

设置来流风速80 m/s,t=2 s时,在涡轮后端加载10 N·m负载扭矩,运行动力学模型。涡轮转速、叶片尖速比、桨距角等动态仿真曲线如图6所示。由仿真结果可知:1.5 s后涡轮转速稳定在6 300 r/min,叶片桨距角为29°。涡轮部件后端加负载扭矩后,涡轮桨距角减小至25°,叶片气动扭矩增大,涡轮转速可保持稳定。仿真结果与理论分析结果一致,涡轮部件动力学模型正确。

图6 涡轮转速、桨距角动态仿真曲线Fig.6 Simulation curves of turbine speed and pitch angle

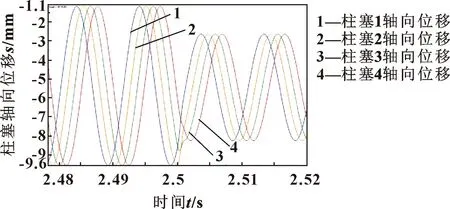

在涡轮部件驱动下,液压泵转子转动,驱动柱塞在转子内进行轴向运动,各柱塞相对转子的轴向位移曲线如图7所示。可知:柱塞在转子内运动平稳,各柱塞之间的相对运动关系正确。t=2.5 s时,将斜盘倾角由12°调整至7°,柱塞轴向位移幅值由8.4 mm减小至5.6 mm,柱塞轴向位移量与理论结果一致。柱塞轴向运动周期约为0.009 5 s,折合转子转速为6 315 r/min,与涡轮转速参数相同,液压泵动力学模型正确。

图7 RAT液压泵柱塞轴向位移曲线Fig.7 Axial displacement curves of RAT hydraulic pump plunger

3 RAT液压建模

3.1 RAT液压泵原理分析

RAT液压泵为柱塞式恒压变量泵,为减小RAT启动时间,RAT液压泵设置电磁卸荷功能,其工作原理如图8所示。当外部负载油流需求减小,液压泵出口压力增大,控制阀阀芯右移,高压油液进入随动活塞左侧腔。随动活塞推动液压泵斜盘转动,使得斜盘角度减小,液压泵输出流量减小,输出压力降低,并最终维持在额定压力。

图8 RAT液压泵调压、卸荷工作原理Fig.8 Pressure regulation and unloading principle of RAT hydraulic pump

飞机通过飞控计算机或RAT控制器采集RAT转速信号,当RAT液压泵主轴转速小于某设定值时,飞机向卸荷阀通电,电磁卸荷阀工作,反之,卸荷阀停止工作,该设定转速称为卸荷转速。卸荷阀工作时,液压泵输出油液经卸荷阀流入卸荷活塞左侧腔。在卸荷活塞作用下,推动控制阀阀芯右移,油液进入随动活塞左腔,随动活塞右移,将液压泵斜盘转向零角度,使得液压泵处于卸荷状态。卸荷阀停止工作时,卸荷油路截止,液压泵可正常建压,对外输出额定压力的高压油液。

3.2 RAT液压泵液压建模及分析

考虑液压泵斜盘横向角影响,柱塞相对转子的运动学方程[6-8]如下:

sec2γ·cosφ]

(3)

液压泵工作时,柱塞将轴向液压力作用在斜盘上,根据柱塞、斜盘的结构分析,斜盘所受力矩表达式[9-10]为

(4)

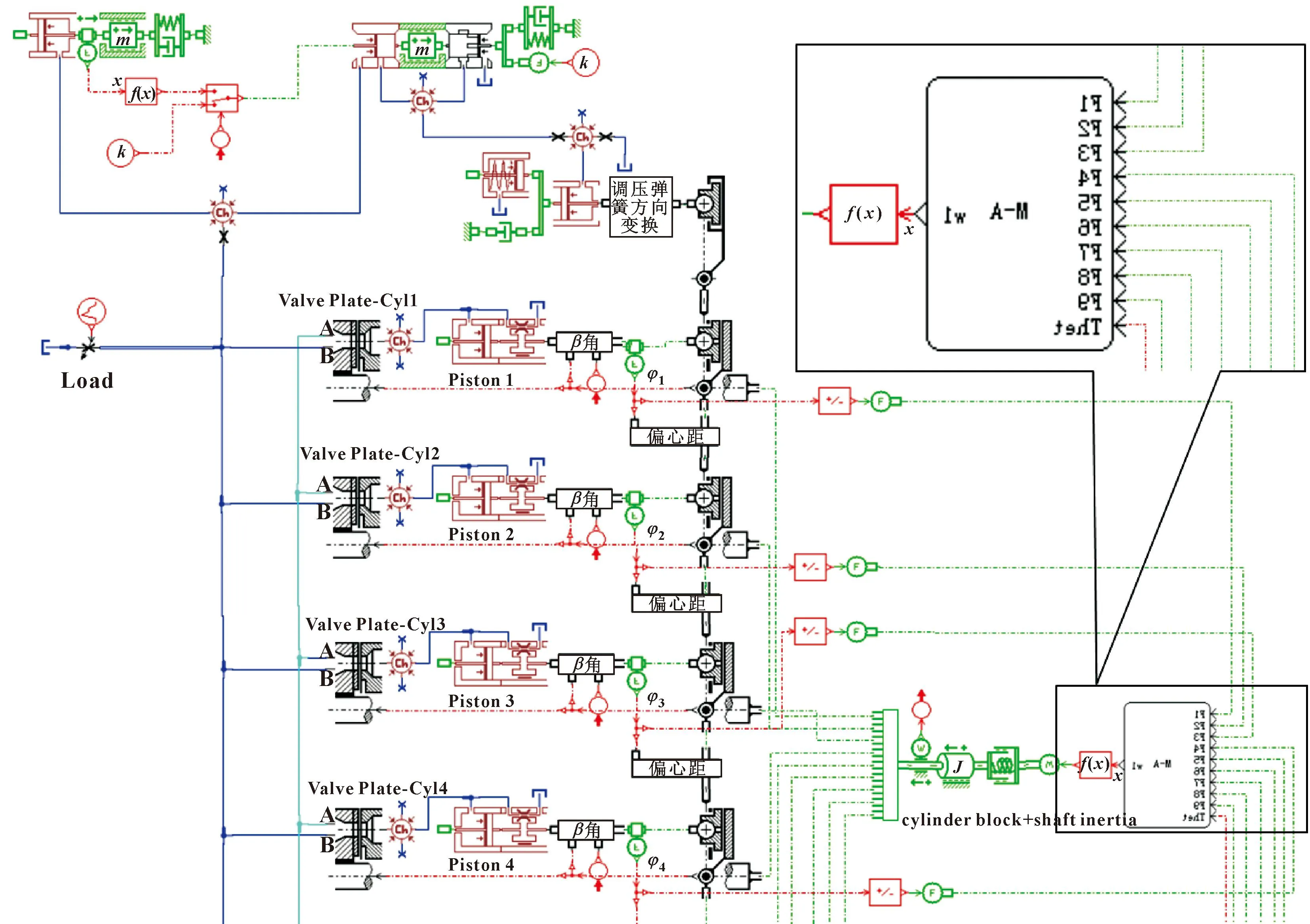

其中:M为斜盘受到的力矩;d为柱塞直径;Z为柱塞数量;Pi(φ)为柱塞i的油液压力;e为斜盘转轴相对转子转轴的偏心距。根据上述分析,利用AMESim仿真平台中的功能模块,建立RAT液压泵仿真模型如图9所示。

图9 RAT液压泵仿真模型Fig.9 Simulation model of RAT hydraulic pump

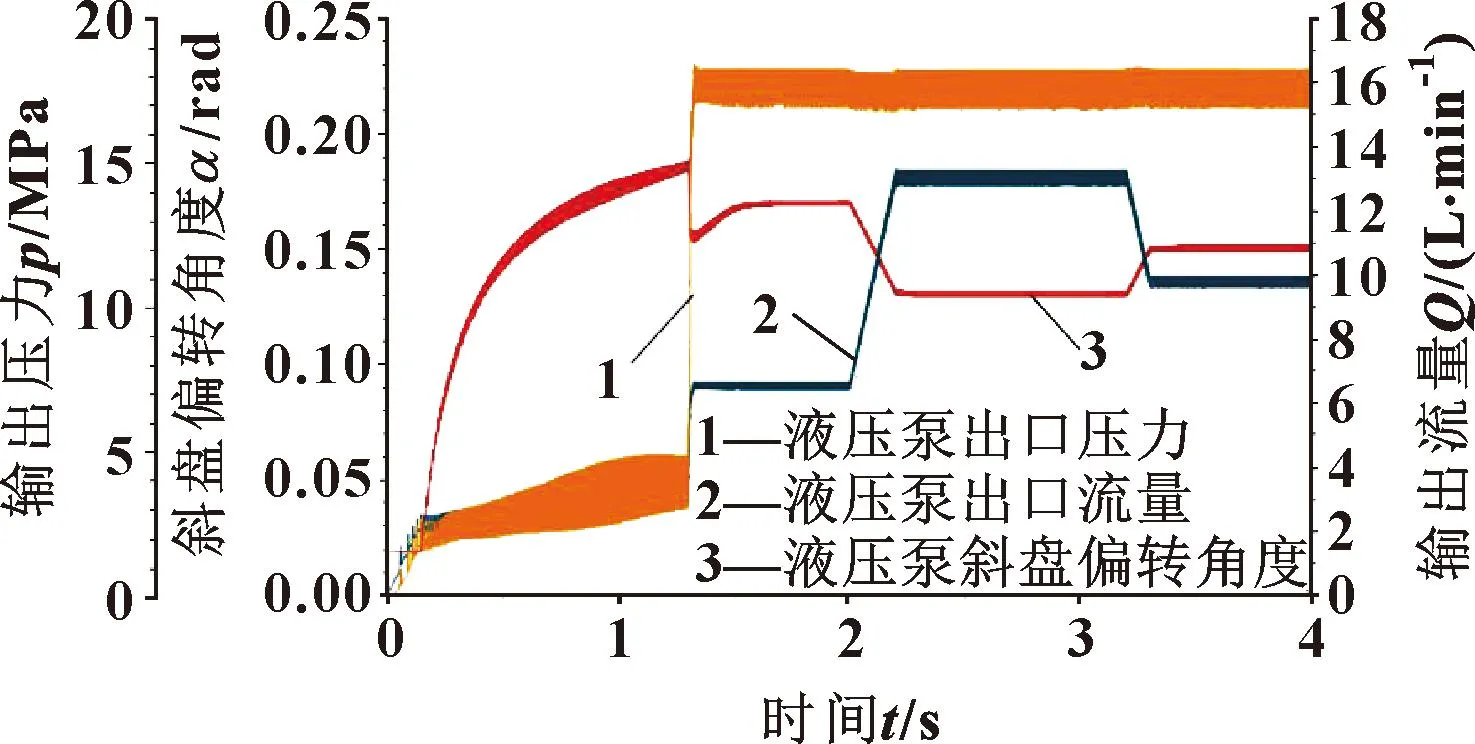

设置液压泵主轴转速在1 s内由0 r/min升高至6 500 r/min,并通过调节节流孔参数模拟机上负载,液压泵输出压力、流量仿真曲线如图10所示。可知:RAT液压泵转速小于卸荷转速时,液压泵卸荷功能正常,卸荷压力为(3.5±0.7) MPa。液压泵转速大于卸荷转速后,RAT液压泵可正常建压,输出压力稳定在(17.2±0.6)MPa,且在负载变化下,液压泵输出压力稳定。仿真数据与分析结果一致,RAT液压泵液压模型可靠。

图10 RAT液压泵输出流量、压力曲线Fig.10 Output flow and pressure curves of RAT hydraulic pump

4 液压模式RAT联合仿真建模及分析

4.1 联合仿真接口分析及建模

在液压模式RAT系统内部,可将液压泵视为涡轮部件的负载,液压泵的功率输出影响了涡轮部件的功率提取效率、转速等。相反地,涡轮的输出转速、扭矩影响液压泵的功率输出性能,液压模式RAT为机械与液压相耦合的综合系统。

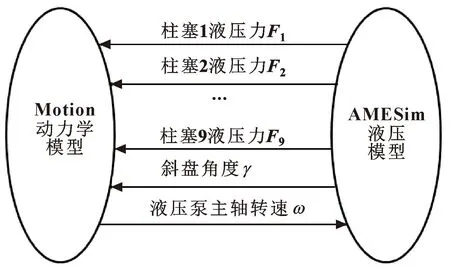

在Motion环境下建立动力学模型,主要开展涡轮部件、液压泵的动力学计算。AMESim环境下建立的液压模型主要开展RAT液压泵的流体仿真,同时完成柱塞、斜盘的动力学计算。根据动力学和液压模型特点,两模型之间的主要接口设置如图11所示。

图11 Motion与AMESim模型数据交换关系Fig.11 Data interchange relationship of Motion and AMESim

在AMESim中通过Interface icon建立两模型的接口文件,用于柱塞液压力、斜盘倾角、主轴转速等信号数据交互。AMESim通过接口文件输出柱塞液压力、斜盘倾角信号,同时接收液压泵主轴转速信号,驱动液压泵运行。液压模式RAT液压模型及接口如图12所示。

图12 液压模式RAT液压泵仿真模型Fig.12 RAT hydraulic pump simulation model in hydraulic mode

在Motion中,通过Two-body Control Output接收AMESim输出的9个柱塞受到的液压力(F1,…,F9),并将液压力加载到相应的柱塞与转子之间。在斜盘与液压泵安装座转动副上添加角度驱动,通过Joint position driver/Time angle function/CONTRON.NODE读入AMESim提供的斜盘角度参数,动态驱动斜盘转动。

动力学模型通过Two-body control input检测涡轮转速ω,并将转速数据通过接口参数Control nodeω传递至AMESim液压模型。

建模过程中,需根据Motion模型各柱塞的初始位置,设置AMESim斜盘子模型中各柱塞的初始角度参数,确保两模型的9个柱塞的初始角度相同,从而保证液压力正确地加载到动力学模型上。

联合仿真模型采用Coupled方式进行仿真,以Motion为主求解器,AMESim将液压模型编译为.dll文件集成到Motion中,分析过程由Motion进行积分求解。完成求解后,在Motion及AMESim中均可查看相关的仿真结果。

联合仿真前,在AMESim中确认液压模型可通过编译并处于Simulation状态,执行Write auxilitary file生成.opt文件,用于与Motion的联合仿真。设置两模型之间的数据通信频率,运行Motion动力学模型,系统可驱动AMESim模型开展同步仿真计算。

4.2 联合仿真结果分析

设置来流风速85 m/s,液压模式RAT处于小负载状态启动,在时间为2、3 s时改变RAT后端负载,运行联合仿真模型4 s。

在AMESim中查看仿真结果如图13所示。可以看出:液压泵卸荷功能正常,液压泵在建压后输出压力可稳定在17.8 MPa。当RAT后端负载变化后,液压泵通过调节斜盘角度,可保持RAT输出压力稳定。

图13 RAT液压泵AMESim仿真曲线Fig.13 AMESim simulation curves of RAT hydraulic pump

在Motion中查看RAT液压泵斜盘偏转角度、涡轮转速、叶片桨距角及叶片气动扭矩曲线如图14所示。Motion模型中液压泵斜盘偏转角度与AMESim模型数据相同,两模型数据交换正确。

图14 涡轮部件Motion仿真曲线Fig.14 Motion simulation curves of RAT component

RAT启动初期,涡轮叶片初始桨距角为11°,随涡轮转速的增加,叶片尖速比增加,叶片提取气动扭矩增大,涡轮转速增加。t=1.3 s,在调速机构作用下,离心块座转动,叶片桨距角增大,叶片气动扭矩先增大后急剧减小,到t=1.6 s时涡轮转速达到稳态值6 300 r/min,此时叶片桨距角保持在26.5°。之后,当RAT负载变化时,调速机构动态调节叶片桨距角以适应RAT负载的变化,保证涡轮输出转速稳定。

由图13可知:在t=3 s时,RAT对飞机输出油液压力为18 MPa,输出流量为13 L/min,RAT输出功率为3.9 kW。由图14可知:t=3 s时,涡轮转速为6 300 r/min,叶片气动扭矩为6.78 N·m,涡轮提取功率为4.8 kW。RAT总体效率为0.81,该效率值与液压泵效率约为0.85的试验值基本一致。

通过Motion查看RAT液压泵柱塞1轴向位移曲线与液压力曲线,如图15所示。柱塞处于排油阶段,柱塞受到高压油液推力约为1 400 N,柱塞处于吸油阶段,柱塞受到液压力约为0 N。柱塞轴向位移与所受液压力之间的关系正确,液压力与理论值分析一致,液压模式RAT联合仿真模型可靠,仿真数据可信。

图15 柱塞轴向位移与液压力曲线Fig.15 Axial displacement and liquid pressure of piston

5 总结

文中分析了液压模式RAT工作原理,分别在Motion和AMESim环境下建立了液压模式RAT的动力学模型和液压仿真模型。通过接口文件,形成了基于LMS的液压模式RAT联合仿真模型。

在联合仿真模型平台上,分析了液压模式RAT的启动性能、动态调速性能、液压泵调压性能、输出功率特性等,计算了RAT启动过程、RAT后端负载变化工况下,液压模式RAT转速、叶片桨距角、RAT输出压力、输出流量等的动态特性。仿真结果与理论分析结果一致,为液压模式RAT的研制及仿真计算提供了技术支持。