高速永磁电机流固混合冷却结构流固耦合分析

2023-10-25汪晓强佟文明

汪晓强,佟文明

(沈阳工业大学 国家稀土永磁电机工程技术研究中心,沈阳 110870)

0 引 言

与传统电机相比,高速永磁电机具有高效、高功率密度以及高转速等优点,被广泛应用于工业及军工邻域[1-3]。高速电机功率密度大、结构紧凑、散热面积小,在高速运行的过程中转子过高温升会导致永磁体发生退磁,对电机稳定高速运行产生威胁。因此,设计高速永磁同步电机有效的冷却结构,并对其进行冷却效果分析具有重要意义[4-8]。

文献[9-11]针对船用高速永磁电机提出了空-水混合冷却的思路,为兆瓦级永磁发电机设计了径向通风冷却系统、双风路冷却系统,并通过实验以及数值计算验证了可行性。文献[12]针对一台功率117 kW的超高速电机,设计了一套半淹没式油冷系统对其进行冷却,并采用有限体积法计算了冷却介质三维流动时电机内及冷却介质的温度。文献[13]针对一台功率100 kW的高速永磁电机,提出了一种定子径向分段并开轴向通风孔的混合通风系统,简化了冷却结构的同时让转子部分得到了高效的冷却。文献[14]基于一台功率1.12 MW的高速永磁电机,采用了轴向通风的空-水冷却系统。文献[15]针对一台功率75 kW的高速永磁电机,采用定子开内外通风道冷却,并建立了3D流固耦合模型与实验进行可行性验证。文献[16]提出了一种机壳外部加冷却翅片的自然风冷系统,电机内部采用浸没式油冷系统,有效提高了电机内部的散热面积。在抑制转子温升方面,文献[17]对超高速电机使用转子护套周向开槽的方法,减少了涡流损耗。文献[18]针对一台功率10 MW的高速感应电机提出了一种“三进两出”的改进通风冷却系统,改善了电机内部空气流通环境。

本文以一台功率450 kW、转速23 000 r/min的高速永磁电机为例,提出了混合通风与水冷结合的冷却方案,应用CFD商用软件对空-水混合冷却结构的冷却作用进行研究。根据实际结构,搭建电机的3D整机求解域模型,对原样机与空-水冷却时电机内的流体场和温度场进行了耦合计算,对比两种冷却方案的优劣,确定了周向水道的最优水速,研究了定子分段尺寸、定子轴向通风孔数量以及不同风量对电机各部位温升的影响,验证了该结构能有效降低永磁体的最高温升,为高速大功率永磁电机提供了一个有效的冷却方案。

1 求解模型及基本假设

1.1 数学模型

考虑到定子铁心是由硅钢片叠压而来的,其传热系数的设置必须考虑介质的各向异性。电机采用空气-水混合冷却,在电机内部的热交换中只考虑了两种形式的传热和对流,不在真空中一般忽略辐射传热。基于热平衡基本原理,介质稳态热源传热的一般控制方程表示[19]:

式中:λx,λy,λz分别为求解域内分别沿横向、径向、轴向三个方向上的导热系数;n代表垂直平面方向;q代表热源密度;t1,t2分别为隔热边界和对流换热边界;a为对流散热系数;T为待求温度;Ta为环境温度。

电机内部流体流动过程中相应三维流体的一般控制方程展开[20]:

(2)

式中:u,v,w分别为流体速度在x,y,z方向上的分量;ρ为流体密度;φ为通用变量;S为源项;Γ为广义扩散系数。

1.2 物理模型

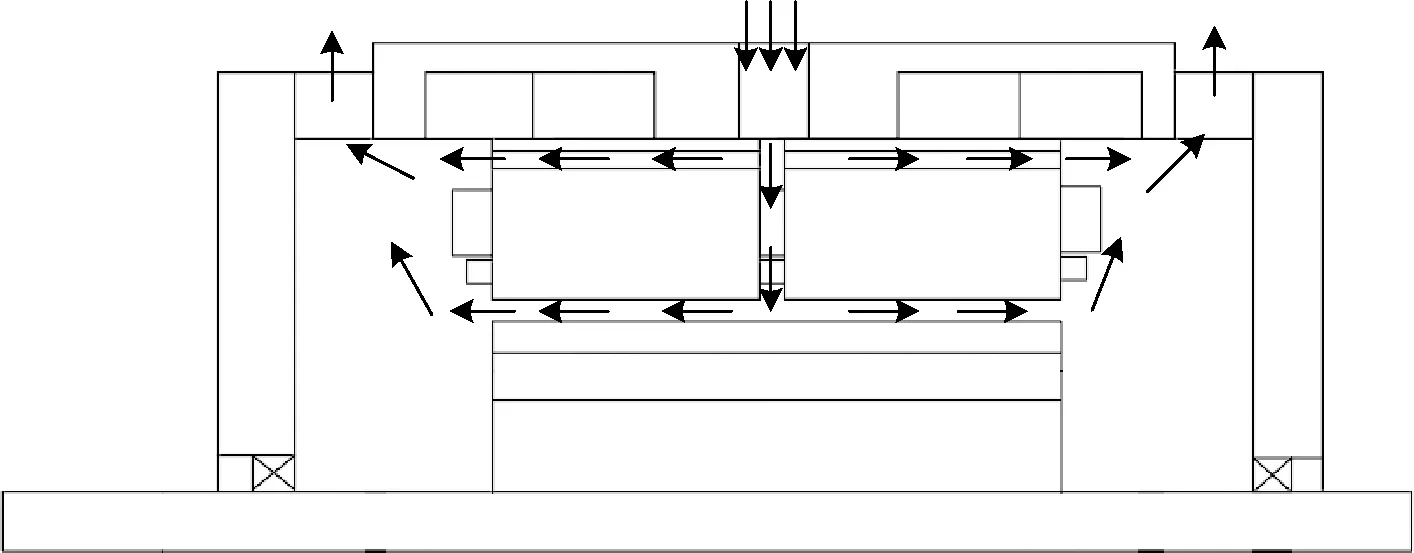

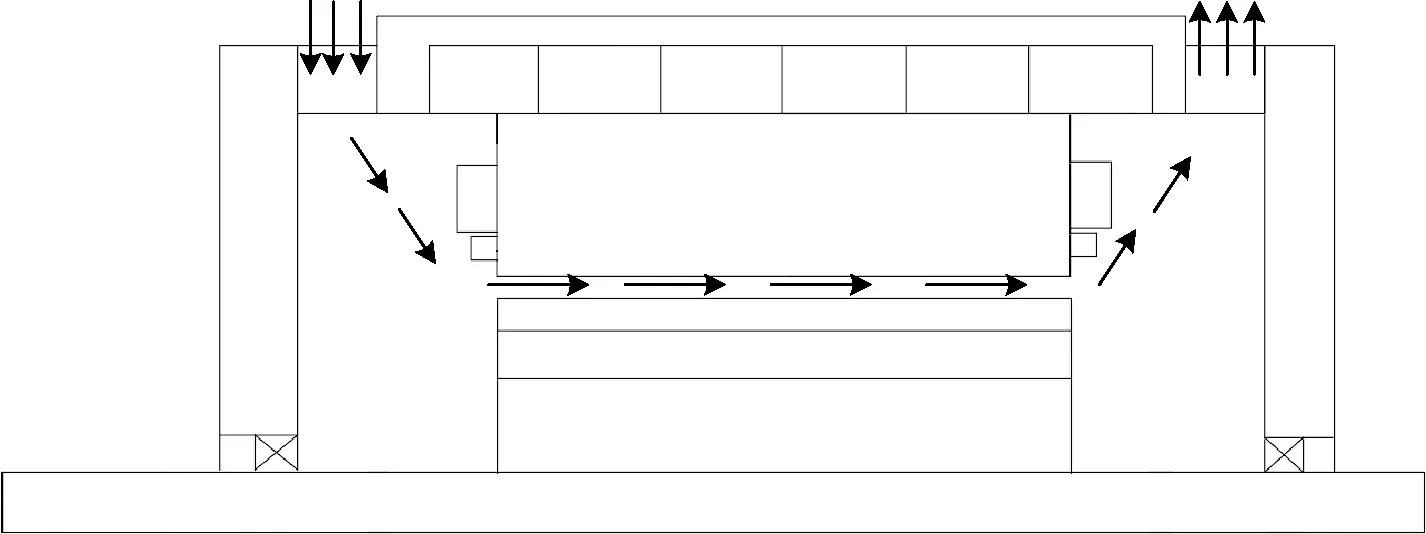

功率450 kW高速永磁电机的主要参数如表1所示。根据参数建立的三维物理模型如图1和图2所示。为了满足高速旋转的机械强度要求,电机采用的是实心转子结构,并对绕组部位进行了简化处理[21]。该电机采用具有径向通风的混合冷却系统,在壳体中心处设置一个通风孔,两边设置两个出风口,定子则采用分段并在轭部留有轴向通风孔的结构,冷却空气从通风孔沿径向进入定子,由于定子分段,大部分通过定转子气隙沿轴向聚集在端腔并由机壳两端出风口排出,而一小部分通过定子轴向通风孔进入端腔后排出,定子铁心产生的热量则通过机壳设置的周向水道吸收。

图2 径向通风的混合冷却系统轴向截面示意图

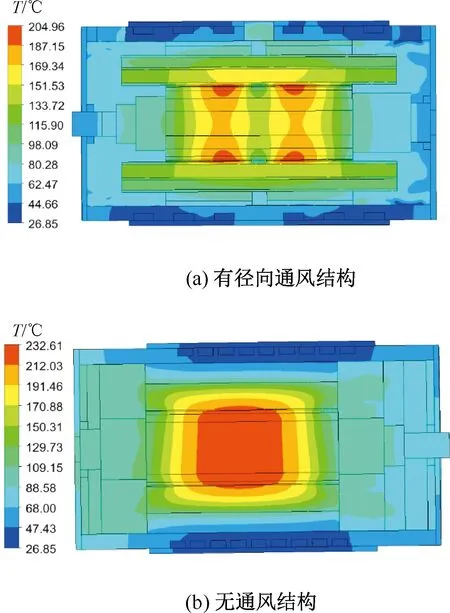

表1 450 kW高速大功率永磁电机主要参数

1.3 基本假设

为了简化求解过程,在计算时作如下假设[9,22]:

1)仅研究高速大功率永磁电机流体在稳态运行时的运动状况;

2)高速电机内流体为紊流,采用k-ε湍流模型进行求解;

3)电机计算域内的流体流动速度远小于声速,认为流体不可压。

1.4 边界条件

电机在稳态运行时温度场与流体场的边界条件如下:

1)周向水槽进出口分别设置为速度入口,压力出口,水的温度设为300 K;

2)入风口设为风速度入口,风速设为2.5 m/s,电机机壳两端的出风口设为风压力出口;

3)电机外部机座表面与两侧端盖外表面设为自然对流,通过经验公式得出散热系数为14.2 W/(m2·K)。

2 冷却方案的温度场与流体场计算

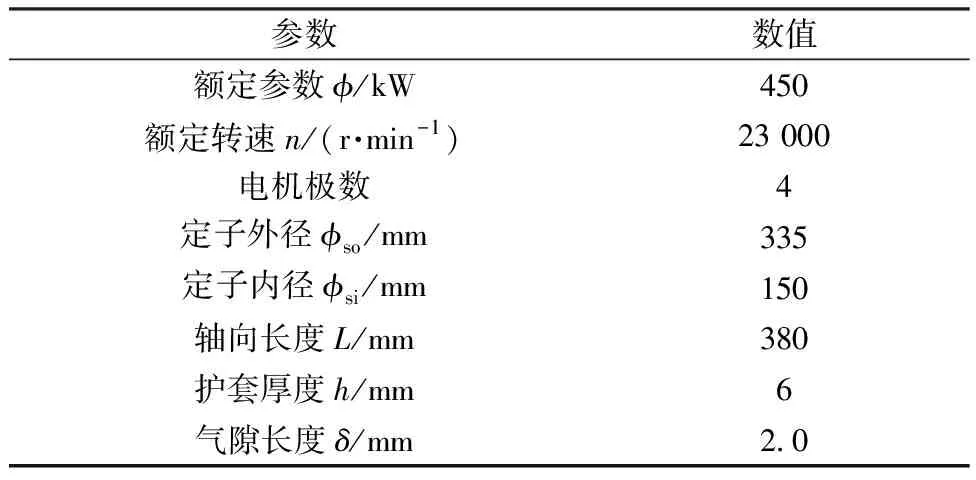

2.1 最优水速

为了配合电机径向通风结构,机壳水道采用周向水道,图3展示出不同机壳水道内流体流速对绕组最高温升和永磁体最高温升的影响。可以看出,机壳水道内流体流速在1.0 m/s之前,绕组与永磁体最高温升随着流速增加急剧变小,到达1.0 m/s时,相比水流速度为0时的永磁体温升降低了10.53 K,绕组温升降低了12.34%。此时随着流体速度增加,定子绕组与永磁体温升变化不明显,绕组与永磁体温升已经趋于稳定,故选取1.0 m/s的水流速度作为最优水速。

图3 水速-温升变化规律曲线

2.2 温度场分析与研究

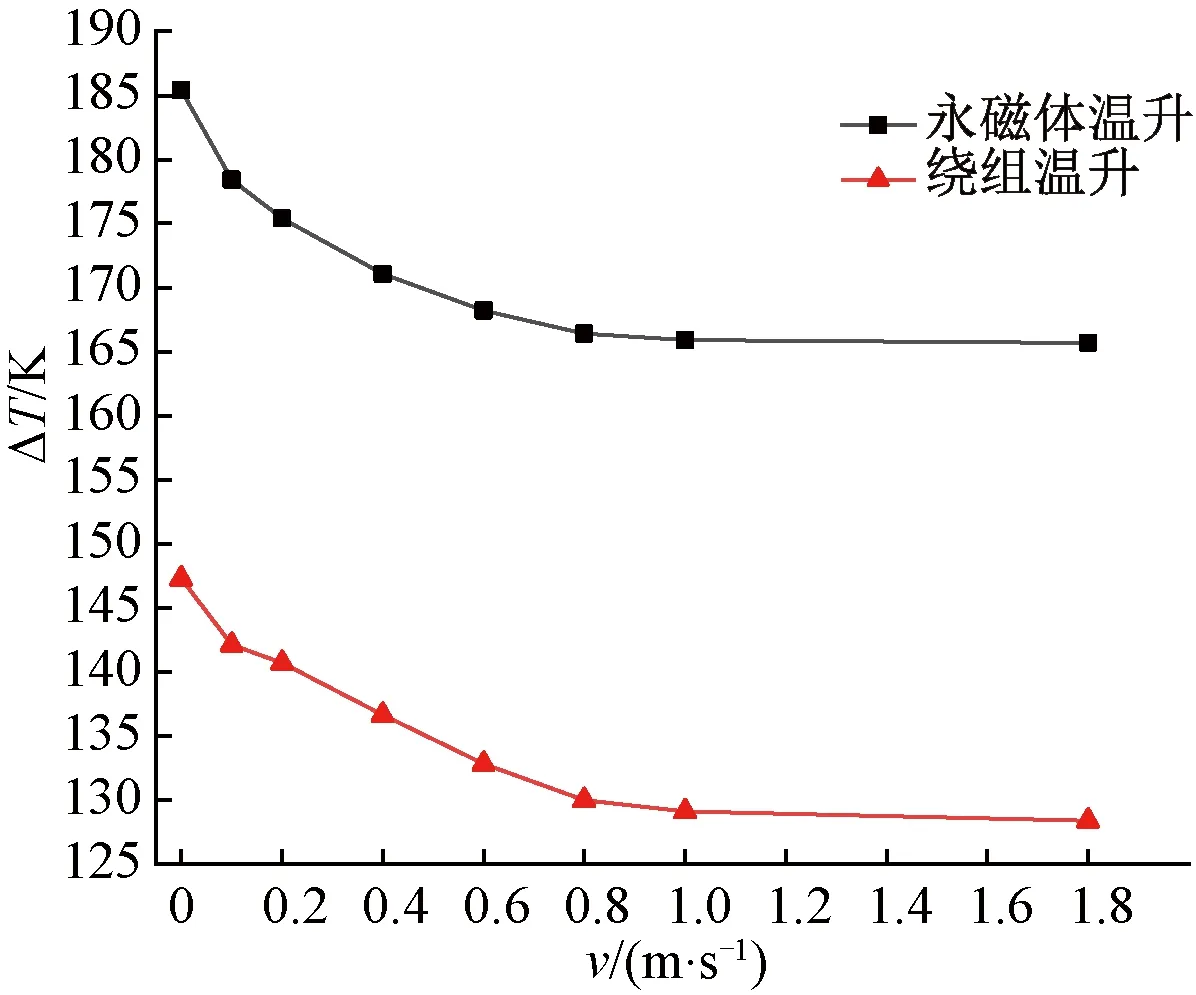

图4为有无通风结构时沿截面方向电机各部位温度。表2为有无通风结构时的电机各关键部位最高温升和平均温升。

图4 通风结构对电机整体温度分布的影响

从图4及表2对比可以看出:

1)电机有无通风结构时的整体温升分布基本相同,温升最高的部位是转子中心部,由于冷却风直接对转子表面的吹拂作用,通风时转子部位最高温升比不通风时低39.86 K;

2)有通风方案时,冷却空气使电机内部空气进行循环换流,电机内部端腔空气的平均温升比不通风时低25.5 K;

3)转子的离心力作用,迫使冷却空气进入到定子内部,在定子径向通道内绕组与流动的冷却空气直接接触,有通风结构比没有通风结构绕组最高温升降低了26.56 K,如图5所示。

3 通风方案优化与冷却效果分析

3.1 冷却方案概述

为了分析径向通风结构的空-水混合冷却系统的冷却效果,本文提出一种轴向通风的空、水混合冷却方案作为对比方案,如图6所示。轴向通风具有制作加工简单、操作便捷等优点,但轴向通风只对电机的一侧有明显的降温效果,难以降低永磁体的最高温升,为了更好地分析两种通风方案的冷却效果,将轴向通风方案的水道入水口水流速度设置为最优水速1.0 m/s下,通风道入口风速设置为2.5 m/s,控制相同的入口边界条件,对比两种方案下的最高温升。

图6 轴向通风结构的轴向截面图

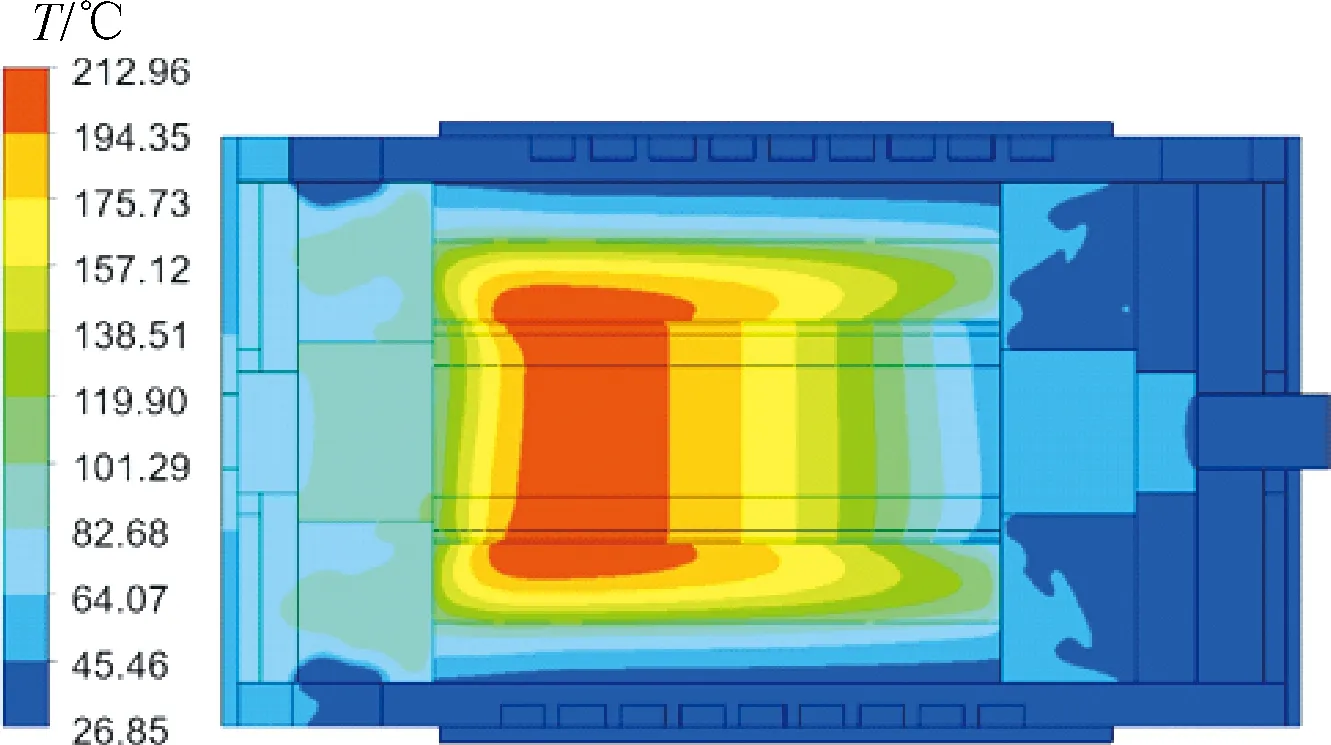

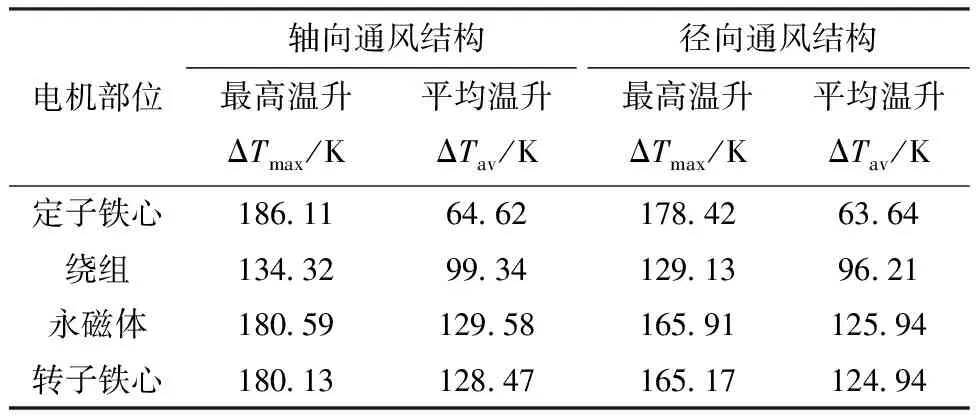

3.2 冷却效果分析与研究

轴向通风方案与径向通风方案在同一条件下,分别对其进行流固耦合仿真运算,两个方案下电机各部位温升对比如表3所示。轴向截面温度分布如图7所示。结合图7和表3可知,采用径向通风结构电机永磁体的最高温升相较轴向通风的下降了8.12%,各个部位的温升都相对下降。

图7 轴向通风方案的电机温度分布图

表3 不同通风方案下各部位温升

图8为两个方案下电机内部气体流速分布矢量图。轴向通风时气隙的轴向平均速度为2.76 m/s,端腔的平均流速为1.12 m/s,结合前文所述流体场结果可知,混合通风方案下轴向平均流速大于轴向通风方案气隙中的轴向平均流速,混合通风方案提高了电机内部的整体流体流速,使得内部空气流速分布更加合理,从而提高电机整体的散热效果。

3.3 冷却方案优化

根据前文所述的混合通风空-水冷却结构的流固耦合计算结果,可得高速永磁电机永磁体部位的最高温升为165.91 K,比轴向通风的空-水混合冷却的冷却效果好。为了达到对转子部位更好的冷却效果,本文进一步对该通风结构的定子径向通风道宽度以及轴向通风道数量进行优化。

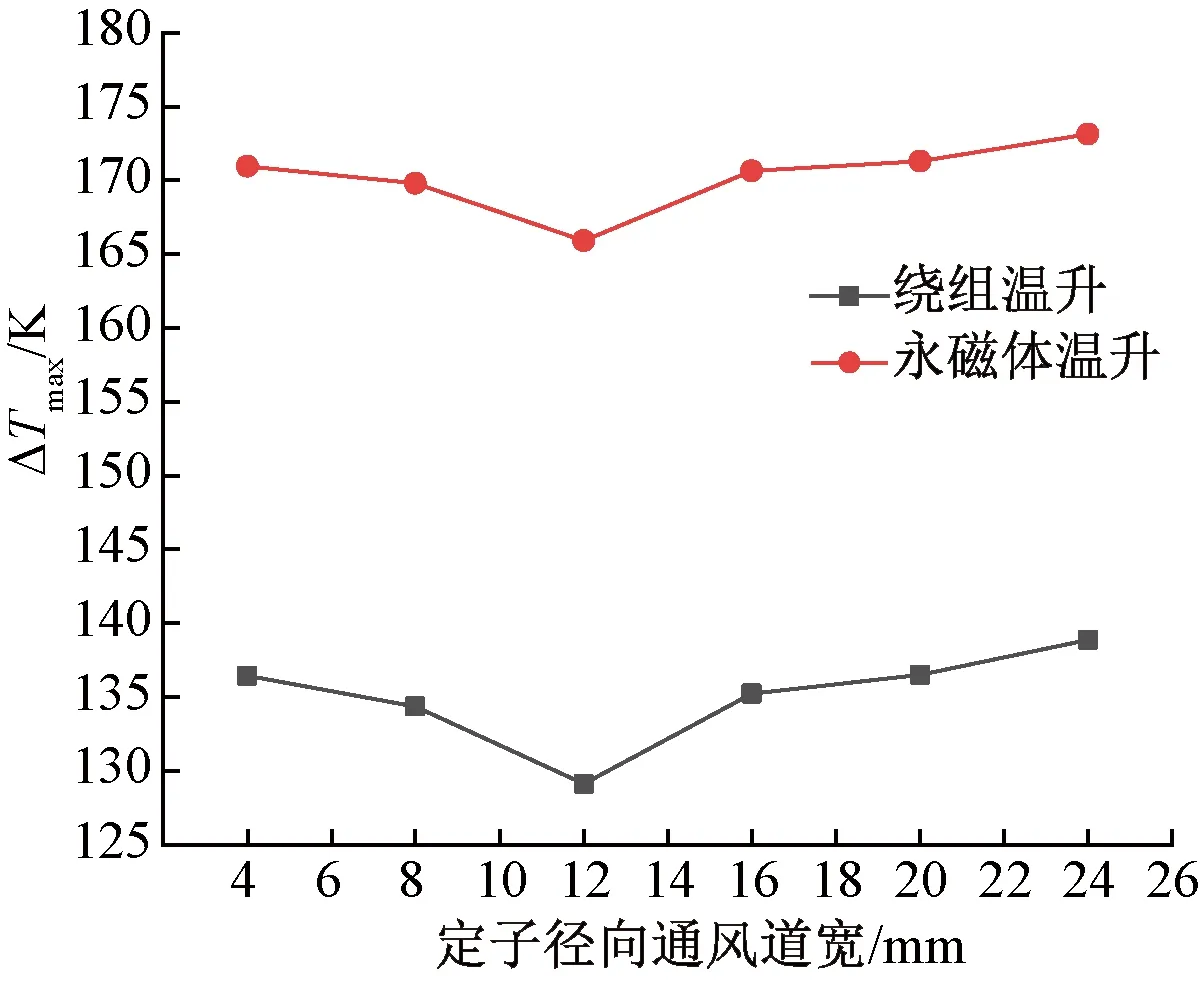

定子径向通风道的宽度对电机绕组以及永磁体最高温升的影响如图9所示。从图9中可以得出,在入风口风速保持不变时,随着定子径向通风道由宽度4 mm逐渐增加到12 mm,永磁体最高温升由170.95 K降低到165.91 K,可见定子径向通风道宽度增加有利于电机内部空气流通。随着进一步加大通风道宽度,绕组的长度增加,绕组损耗随之增加,最高温升也逐渐增加。当定子径向通风孔宽度为24 mm时,永磁体最高温升达到173.12 K,绕组的最高温升在12 mm处为最低点129.13 K。因此,定子径向通风道宽度为12 mm是最优方案。

图9 定子径向通风道尺寸对电机温升的影响

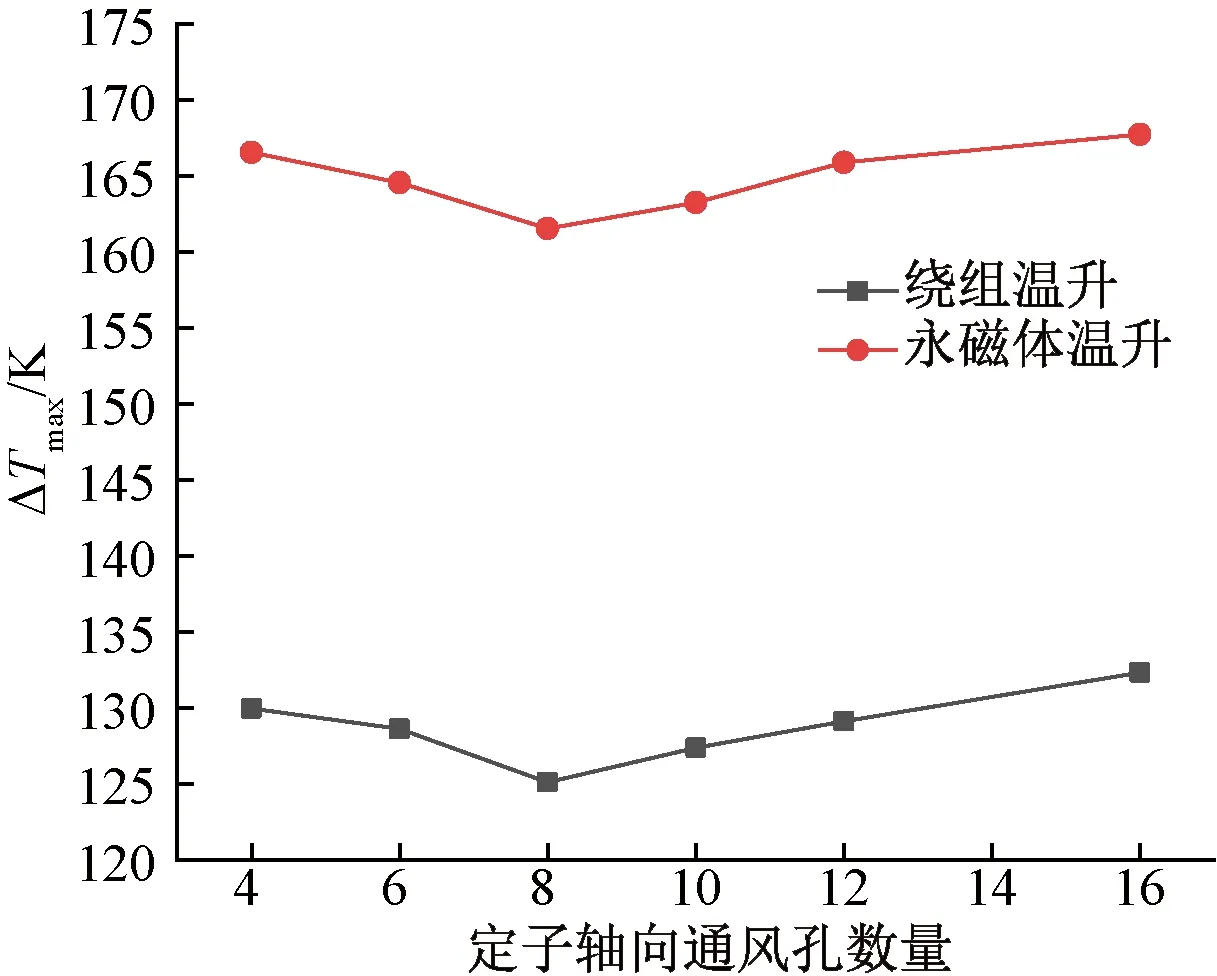

不同定子轴向通风道数量对永磁体和绕组最高温升的影响如图10所示。当定子轴向通风孔数量分别取4、6、8、10、12、16时,随着通风孔数量的增加,电机内冷却空气加速流动,但开孔减少了定子轭部与机壳之间的传热面积,从图10的仿真结果看到,电机的最高温升先减后增,在8个通风孔方案时永磁体最高温升为161.54 K,定子绕组的最高温升为125.12 K,两者均在8个通风孔方案时达到最低。综上所述,通风孔数量取8个为最优方案。

图10 定子轴向通风道数量对电机温升的影响

4 结 语

本文对一台功率450 kW、转速23 000 r/min的高速永磁同步电机采用流固耦合的方法进行计算,得到以下结论。

1)混合冷却系统中进水口水流速度对定子铁心及绕组温升影响明显,水冷系统直接与定子部位接触,但对永磁体部位的温升影响有限。

2)在最优水速前提下,采用具有径向通风的混合通风系统对电机进行冷却,水冷系统带走了定子大量的热量,电机的最高温升在永磁体处,比没有通风结构时最高温升低19.37%。

3)在相同的入口边界条件下,采用径向通风空-水冷却结构时,永磁体的最高温升相较轴向通风结构下降了8.13%,各个部位的温升都相对下降。

4)对定子径向通风道宽度与定子轴向通风孔数量进行优化,最终优化结果为定子径向通风道宽度12 mm、定子轴向通风道8个。