霍尔式轮速传感器永磁体磁场均匀性测量方法研究

2020-06-11闵永军

王 辉,闵永军,周 菊

(南京林业大学汽车与交通工程学院,江苏南京 210037)

0 引言

ABS防抱死制动系统是汽车上重要的主动安全装置,精确检测车轮速度是ABS系统正常工作的先决条件[1]。霍尔式轮速传感器因其具有频率响应快和抗电磁波干扰能力强等优点,逐渐取代传统轮速传感器,成为ABS轮速传感器的发展趋势。永磁体作为霍尔式轮速传感器的重要组成部分,其磁场分布不均匀会引起传感器轮速信号的占空比发生错误。占空比作为轮速传感器检测的重要指标,其正常范围一般为30%~70%,若超出正常范围,会被ECU当作干扰信号处理掉。因此,当霍尔式轮速传感器中的永磁体磁场分布不均匀时,正常的信号可能会被过滤掉,影响车轮速度的计算精度,使ABS防抱死制动系统控制发生错误[2]。因此,对永磁体磁场均匀性的检测是保证霍尔式轮速传感器质量的重要环节。

对于永磁体的磁场测试技术,国内外学者做了大量研究。E.Hirose等[3]建立了以霍尔元件为传感器的三坐标精确测量系统,主要针对回旋加速器中的大型永磁体进行测量。何永周[4]从永磁体的分子电流观点、退磁场、工艺等角度出发,从理论上分析了影响永磁体外部磁场不均匀性的各种因素。成荣等[5]提出了一种利用霍尔传感器阵列作为传感检测模块,能够实现六自由度严格正交微位移精密测量方法。杨文英、翟国富等[6]提出了一种利用3个霍尔探头对小型永磁体空间磁场进行三维测量的方法。王臣、杨文英等[7]提供了一种小型永磁体空间磁场的三维测量方法及其测量装置,能对多种形状的小型永磁体进行磁场测量,但其测量装置和测量操作复杂,用于磁场均匀性测量时检测效率低、成本高。到目前为止,在霍尔式轮速传感器的生产中,尚没有精确、高效、低成本的永磁体磁场分布质量检验方法。

针对上述问题,本文通过研究霍尔式轮速传感器永磁体周向磁场分布,确定不均匀永磁体磁感应强度波动最大的位置,并以此设计开发永磁体磁场均匀性测试系统。

1 永磁体磁感应强度仿真分析

由永磁体磁场分布特性可知,不均匀永磁体的周向磁场分布也不均匀。本文通过ANSYS建立模型,分别分析均匀永磁体和不均匀永磁体的周向磁场分布情况,研究检测不均匀永磁体磁场的最佳位置。

1.1 永磁体仿真模型建立

本文以某型号霍尔式轮速传感器用永磁体实际参数建立模型,材料型号为N38UE 的Nd-Fe-B永磁体,尺寸为Φ5 mm×4 mm。设永磁体为线性材料,磁感应强度B=1.25 T,磁场强度H=900 000 A/m,相对磁导率μr为

μr=B/μ0H

式中μ0=4π×10-7H/m。

均匀永磁体根据以上参数,在ANSYS中建立圆柱形永磁体仿真模型,设置分析参数为“Magnetic-Nodal”,单元类型为SOLID96。由于磁场分布不均匀主要是在永磁体的制造过程中,生产工艺导致其成分不均匀造成的。因此,在建立不均匀永磁体的仿真模型时,设置不均匀永磁体的一部分为不同参数的永磁材料,参数为B=1.12 T,H=840 000 A/m。将不均匀材料集中为仿真模型的一部分,占总体的1/6,如图1所示。

图1 不均匀永磁体

1.2 沿轴向磁感应强度的仿真分析

赋予模型材料属性后,应用ANSYS自动生成,对模型进行网格划分,自动生成等级为1。定义仿真模型矫顽力为MGXX方向,永磁体磁化方向与建立模型坐标系的X轴方向一致。

在均匀永磁体和不均匀永磁体周向距离表面1 mm的位置,分别定义路径A、B、C、D。如图2所示,路径D在永磁体的中间位置,路径C、B、A在路径D的右侧沿轴向分布,各路径之间间隔也为1 mm。

图2 各路径分布情况1

1.2.1 均匀永磁体仿真结果分析

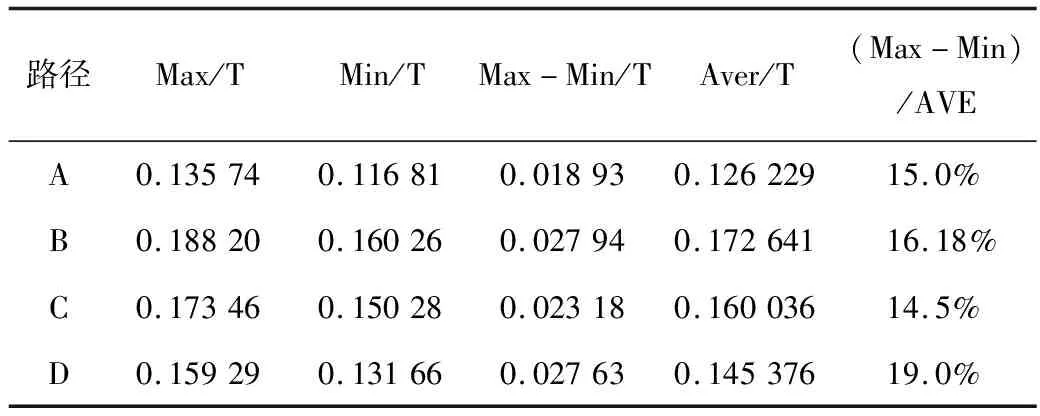

在路径A、B、C、D上分别取120个点,均匀永磁体的磁感应强度在各路径的分布情况见表1。

表1 均匀永磁体各路径磁场分布情况

从表1中可以看出,同一路径的磁感应强度并不一致,存在上下波动,不同路径的波动幅度也不同。路径A远离磁体,测得磁感应强度平均值最小,但是波动幅度最大;路径B与永磁体端面处在同一平面,由于边缘效应,磁感应强度平均值最大,波动幅度也较大;路径D处于永磁体中间位置,磁感应强度平均值较小,波动幅度为6.3%,在所有路径中最小。

1.2.2 不均匀永磁体仿真结果分析

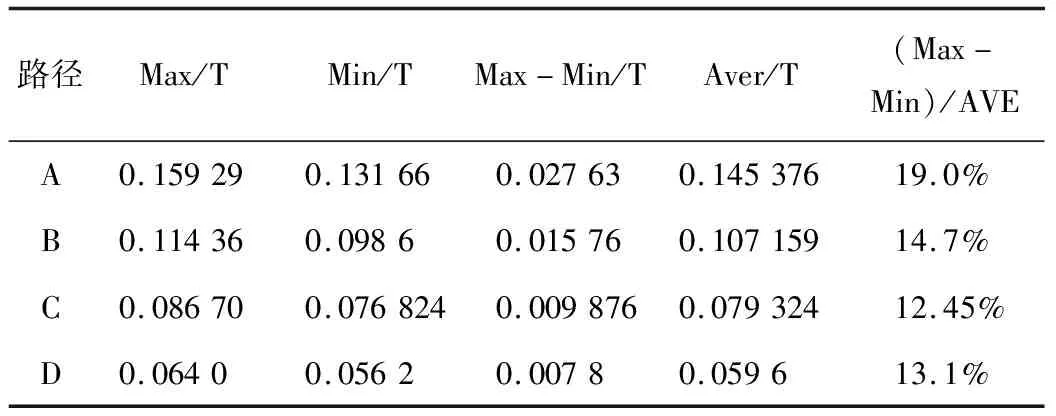

对于不均匀永磁体,同样在路径A、B、C、D上分别取120个点,各路径磁感应强度分布情况见表2。

表2 不均匀永磁体各路径磁场分布情况1

从表2中可以看出,不均匀永磁体各路径的磁感应强度也存在上下波动,且波动幅度比均匀永磁体大。路径A的磁感应强度平均值仍然最小,路径B的磁感应强度平均值最大。处在永磁体中间的路径D,磁感应强度平均值仍然较小,但是波动幅度达到了19.0%,在所有路径中最大。

因此,同一路径下,不均匀永磁体与均匀永磁体相比,磁感应强度的平均值相差不大。但是,不均匀永磁体的磁感应强度波动幅度比均匀永磁体大很多。更重要的是在均匀永磁体中波动幅度最小的路径D,在不均匀永磁体中波动幅度最大。

1.3 沿径向磁感应强度的仿真分析

在不均匀永磁体的中间位置,沿径向分别定义路径A、B、C、D,如图3所示。各路径之间相距0.5 mm,路径A距离永磁体表面1 mm。

图3 各路径分布情况

依然在路径A、B、C、D上分别取120个点,不均匀永磁体的磁感应强度在各路径的分布情况见表3。

表3 不均匀永磁体各路径磁场分布情况

从表中可以看出,沿径向方向,不均匀永磁体同一路径的磁感应强度也不一致。随着距离的增加,不均匀永磁体的磁感应强度逐渐变弱,且波动幅度也逐渐变小。路径A处的磁感应强度最强,且波动幅度最大。当距离大于2 mm时,磁感应强度下降较快,波动幅度也相对较小。

由以上仿真结果可以看出,在霍尔式轮速传感器永磁体沿轴向中间,距离表面2 mm以内的位置,永磁体磁感应强度较大,且不均匀永磁体相对于均匀永磁体的磁感应强度波动幅度也较大。通过对此处位置磁感应强度波动幅度的检测,能方便的判断出永磁体磁场均匀性是否符合生产要求。

2 磁场均匀性测试系统开发与试验

霍尔效应法是磁场测量方法之一,因其灵敏度高、干扰小、测量迅速可靠而被广泛使用,而且霍尔效应法中霍尔探头可以做得很小,在一定场合下能够对磁场进行点测量[8]。但是由于霍尔式轮速传感器永磁体体积很小,普通的霍尔探头难以直接对其磁场进行测量。因此,本文根据上文仿真结果,设计了以磁头检测永磁体一周磁感应强度波动幅度的磁场均匀性测试系统。

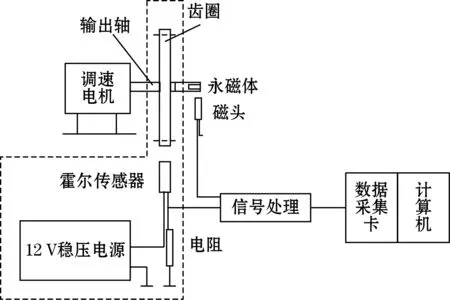

2.1 测试系统

由仿真结果可知,测试系统需要对永磁体一周磁感应强度进行测量,据此,永磁体磁场均匀性测试系统结构框图如图4所示。该系统主要由电机系统、传感器、信号处理电路、数据采集输出系统组成。电机系统主要为HLY38x32型号的微型直流伺服电机,作用是带动永磁体旋转。传感器选用型号为APX-2112N的磁头,检测永磁体周向磁场变化。信号处理电路采用LM358运放芯片,将磁头感应到的电压信号进行放大。数据采集输出系统由HY-8021多功能数据采集板和计算机组成,HY-8021采集板将放大后的信号采集后传送给计算机,然后由计算机进行处理和显示。图中虚线部分为信号占空比的测量,用以验证不均匀永磁体对霍尔式轮速传感器信号占空比的影响。

图4 测试系统结构图

调速电机转速是该系统很重要的一个参数,当调速电机转速过大时,系统偏心距影响也较大,测试结果波形变形失真;当转速较小时,所测波形幅度过小,信号采集困难,因此,调速电机转速为1 400 r/min。根据仿真结果,检测的最佳位置应该在永磁体周向中间距离永磁体表面2 mm以内的位置,故本系统选取永磁体和磁头之间的距离为1.7 mm。永磁体放置在调速电机输出轴的端部,调速电机输出轴与放置永磁体的部分均为不导磁的尼龙材料。

系统进行测试时,调速电机带动永磁体旋转,磁头产生感应信号,感应信号经信号处理电路放大后,由数据采集卡将信号采集并传送至计算机进行处理和显示。

2.2 试验验证

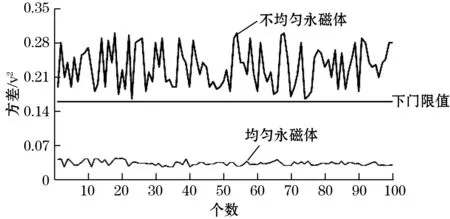

系统选取永磁体旋转一周采集数据的方差作为系统的特征量,当所测永磁体的方差低于系统门限值时为均匀永磁体,反之,则为不均匀永磁体。

先对30个不均匀永磁体进行测量,得到方差范围是0.16~0.3 v2,以方差的最小值0.16 v2作为测试系统的下门限。测量结果小于0.16 v2为均匀永磁体,大于0.16 v2则为不均匀永磁体。然后分别选取均匀永磁体和不均匀永磁体各100个进行测量,试验结果如图5所示。

图5 测试结果

由试验结果可知,均匀永磁体方差范围是0.025 6~0.043 3 v2,不均匀永磁体为0.164 8~0.308 v2,所选门限值符合要求,且测试系统能够准确、快速识别永磁体磁场均匀性是否符合要求。

3 结束语

本文应用ANSYS对均匀永磁体和不均匀永磁体磁场强度进行仿真分析,通过对比,提出了霍尔式轮速传感器永磁体磁场均匀性检测方法。并根据此方法构建了永磁体测试系统,该系统能方便快速的判断出被测永磁体的磁场均匀性是否符合生产要求,且成本较低,能够满足生产的需要。